Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Условия затяжки основных болтовых соединений

|

|

| Наименование | Обозначение | Условия затяжки | Примечание |

| Болт крепления подшипника коленчатого вала | 740.1005157-02 | Затяжку производить от средней опоры к крайним, начиная с правого ряда в 2 приема: - предварительно, с крутящим моментом 95…120 Н×м (9,6…12 кгс×м); - окончательно, с крутящим моментом 275…295 Н×м (28…30 кгс×м). Резьба в отверстиях блока и на болтах должна быть смазана моторным маслом, избыток масла должен быть удален ветошью. | Поз.3, Рис. 1.10, Рис. 1.11 |

| Стяжные болты крышки подшипника коленчатого вала | 740.1005158 740.1005159 7482.1005158 7482.1005159 | 147…167 Н×м (15…17 кгс×м) Резьба в отверстиях блока и на болтах должна быть смазана моторным маслом, избыток должен быть | Поз.4,5 Рис. 1.10 Поз.4,6 Рис. 1.11 |

| Болт крепления маховика | 740.1005127-11 7406.1005127 | 167…186 Н×м (17…19 кгс×м) 245…264 H×м (25…27 кгс×м) Затяжку производить последовательно в два приема (предварительно и окончательно). Перед вворачиванием резьба должна быть смазана тонким слоем моторного масла. | Поз.12 Рис. 1.7, Поз.16 Рис. 1.8 |

| Болт крепления полумуфты отбора мощности | 740.1005106 | 58,8…68,6 Н×м (6…7 кгс×м) Непосредственно перед сборкой нанести на 3…4 нитки резьбы болта анаэробный герметик Унигерм 6 по ТУ 6-01-1285-84 с полным заполнением профиля резьбы методом окунания или нанести кисточкой. Поверхность резьбы при этом должна быть чистой, без следов масла и коррозии. | Поз. 4 Рис. 1.15 |

| Болт крепления гасителя | 740.21-1005106 | 98…117,6 Н×м (10…12 кгс×м) Непосредственно перед сборкой нанести на 3…4 нитки резьбы болта анаэробный герметик Унигерм 6 по ТУ 6-01-1285-84 с полным заполнением профиля резьбы методом окунания или кисточкой. Поверхность резьбы при этом должна быть чистой, без следов масла и коррозии. | Поз.11 Рис. 1.14 |

| Болт крепления крышки шатуна | 740.1004062-11 | Затяжку производить в два приема: - предварительно с начальным крутящим моментом 76,5…80,6 Н×м (7,8…8,2 кгс×м) - окончательно, контролируя 2 параметра, угол поворота гайки, равный 500±50 от положения после предварительной затяжки и величину крутящего момента 108…180 Н×м (11…18,3 кгс×м). При этом контроль угла поворота гайки является определяющим. Допускается затяжка с крутящим моментом: 127,5…137,3 Н×м (13…14 кгс×м) | Поз.6 Рис. 1.16 |

ПОРШЕНЬ 1 (см. Рис. 1.16) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо 2. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм. Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие. В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня (при нахождении в нижней мёртвой точке) с форсункой охлаждения.

Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным. Отличительной особенностью поршня является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях, всех моделей, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы обозначенные: 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину. Поршни двигателей мод. 740.11-240, 740.13-260 и 740.30-260 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца. Установка поршней с двигателей КАМАЗ 740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13-260 на 740.11-240.

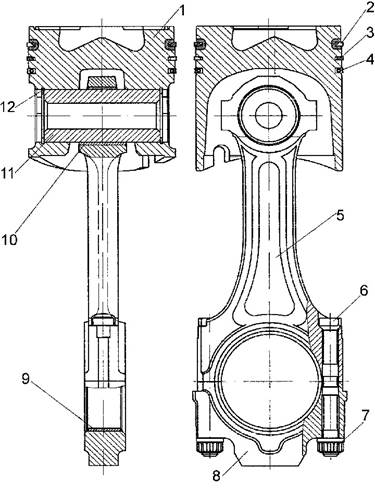

Рис. 1.16. Поршень с кольцами и шатуном:

1 – поршень; 2, 3 – компрессионные кольца; 4 – маслосъемное кольцо; 5 – стержень шатуна; 6 – болт крепления крышки шатуна; 7 – гайка; 8 – крышка шатуна; 9 – вкладыш нижней головки шатуна; 10 – втулка верхней головки шатуна; 11 – поршневой палец; 12 – стопорное кольцо.

КОМПРЕССИОННЫЕ КОЛЬЦА 2 и 3 (см. Рис. 1.16) изготавливаются из высокопрочного, а маслосъемное 4 из серого чугунов. На двигателе модели 740.11-240 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой "верх" должен располагаться со стороны днища поршня. На двигателе модели 740.13-260 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня. На двигателях модели 740.30-260 верхнее компрессионное кольцо имеет форму двухсторонней трапеции, с внутренней выборкой со стороны верхнего торца, а второе имеет форму односторонней трапеции.

При монтаже компрессионных колец наклонный торец с отметкой "верх" должен располагаться со стороны камеры сгорания.

Рабочая поверхность верхнего компрессионного кольца 2 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 3 и маслосъемного 4 колец нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла ''на угар'', их установка в верхнюю канавку недопустима.

МАСЛОСЪЕМНОЕ КОЛЬЦО 4 (см. Рис. 1.16) коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740.11-240 высота кольца – 5 мм, а на двигателе модели 740.13-260, 740.30-260 высота кольца – 4 мм.

Установка поршневых колец с других моделей двигателей «КАМАЗ» приведет к увеличению расхода масла ''на угар''.

Для исключения возможности применения невзаимозаменяемых деталей цилиндро-поршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

- 7405.1000128-42 – для двигателя 740.11-260;

- 740.13-1000128 и 740.30-1000128 – для двигателя 740.13-260, 740.30-260.

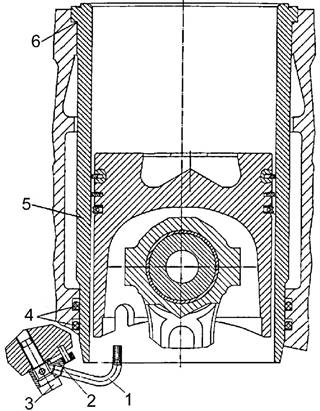

Рис. 1.17. Форсунка охлаждения поршня и уплотнение гильзы цилиндров:

1 – трубка с соплом; 2 – корпус форсунки; 3 – корпус клапана; 4 – нижние уплотнительные кольца гильзы; 5 – гильза; 6 – верхнее уплотнительное кольцо.

В ремонтный комплект входят:

- поршень;

- поршневые кольца;

- поршневой палец;

- стопорные кольца поршневого пальца;

- гильза цилиндра;

- уплотнительные кольца гильзы цилиндра.

ФОРСУНКИ ОХЛАЖДЕНИЯ (см. Рис. 1.17) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали на внутреннюю полость поршней при достижении в ней давления 80…120 кПа (0,8…1,2 кг/см2) (на такое давление отрегулирован клапан, расположенный в каждой из форсунок).

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

ПОРШЕНЬ С ШАТУНОМ (см. Рис. 1.16) соединены пальцем 11 плавающего типа, его осевое перемещение ограничено стопорными кольцами 12. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

Date: 2016-05-24; view: 798; Нарушение авторских прав