Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Механизм газораспределения. Предназначен (Рис. 1.18) для обеспечения впуска в цилиндры свежего воздушного заряда и выпуска из них отработавших газов в соответствии с порядком работы

|

|

Предназначен (Рис. 1.18) для обеспечения впуска в цилиндры свежего воздушного заряда и выпуска из них отработавших газов в соответствии с порядком работы двигателя. Впускные и выпускные клапаны открываются и закрываются в определенных положениях поршня, что обеспечивается совмещением меток на зубчатых колесах привода агрегатов при их монтаже.

Механизм газораспределения – верхнеклапанный, с нижним расположением распределительного вала. Кулачки распределительного вала 24 в соответствии с фазами газораспределения приводят в действие толкатели 23. Штанги 19 сообщают качательное движение коромыслам 16, а они, преодолевая сопротивление пружин 4 и 5, открывают клапан 25. Закрываются клапаны под действием силы сжатия пружин.

Рис. 1.18. Механизм газораспределения:

1 – головка цилиндра; 2 – направляющая клапана; 3, 7, 13 – шайбы; 4, 5 – наружная и внутренняя пружины клапана; 6 – манжета; 8 – болт крепления головки; 9 – тарелка пружины; 10 – втулка тарелки; 11 – сухарь; 12 – болт крепления крышки; 14 – шайба виброизоляционная; 15 – крышка головки цилиндра; 16 – коромысло; 17 – cтойка коромысла; 18 – уплотнительная прокладка; 19 – штанга; 20 – ввертыш крепления впускного коллектора; 21 – ввертыш крепления задней трубы; 22 – прокладка; 23 – толкатель; 24 – распределительный вал; 25 – впускной клапан; 26 – седло впускное; 27 – гильза цилиндра; 28 – кольцо газового стыка; 29 – блок цилиндров; А – тепловой зазор.

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ для двигателей моделей 740.11-240 и 740.13-260 (Рис. 1.19) стальной, кулачки и опорные шейки подвергнуты термообработке ТВЧ; устанавливается в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом.

Диаметр втулок на 6 мм больше по сравнению со втулками двигателя мод. 740.10.

Распределительный вал увеличенной размерности, с измененными фазами газораспределения и ходом клапанов по сравнению с распредвалом двигателя мод. 740.10. На задний конец распределительного вала установлена на сегментной шпонке прямозубая шестерня 4. Привод распределительного вала осуществляется от шестерни коленчатого вала через промежуточные шестерни. Шестерни стальные, штампованные с термообработанными зубьями. Для обеспечения заданных фаз газораспределения шестерни при сборке устанавливаются по меткам, выбитым на торцах (см. раздел "Блок цилиндров и привод агрегатов"). От осевого перемещения вал фиксируется корпусом 2 подшипника задней опоры, который крепится к блоку цилиндров тремя болтами. Посадочный диаметр корпуса подшипника задней опоры больше по сравнению с корпусом подшипника двигателя мод. 740.10.

Рис. 1.19. Распределительный вал:

1 - распределительный вал; 2 - корпус заднего подшипника с втулкой; 3 - шпонка; 4 - шестерня

Установка корпуса подшипника задней опоры двигателя мод. 740.10 недопустима, так как приведет к аварийному снижению давления масла в системе и преждевременному выходу из строя двигателя.

КЛАПАНЫ из жаропрочной стали. Угол рабочей фаски клапанов 90°. Диаметр тарелки впускного клапана 51,6 мм, выпускного – 46,6 мм, высота подъема впускного клапана – 14,2 мм, выпускного – 13,7 мм. Геометрия тарелок впускных и выпускных клапанов обеспечивают соответствующие газодинамические параметры впуска-выпуска газов и поэтому их замена на клапаны двигателя мод. 740.10 не рекомендуется.

Клапаны перемещаются в направляющих втулках, изготовленных из металлокерамики. Для предотвращения попадания масла в цилиндр на направляющих клапанов устанавливаются резиновые уплотнительные манжеты.

ТОЛКАТЕЛИ тарельчатого типа с профилированной направляющей частью, (в переходный период возможно цилиндрической) изготовлены из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Толкатель подвергнут химико-термической обработке.

Направляющие толкателей прилиты в блоке цилиндров. В переходный период возможна установка привертных направляющих толкателей (с подрезкой болтов и резьбовых бобышек направляющей), как на двигателе мод. 740.10. В этом случае установка направляющей толкателей двигателя мод. 740 10 без специальной подрезки не допускается.

ШТАНГИ толкателей стальные, пустотелые, c запресованными наконечниками. Штанги двигателей мод. 740.11 и 740.13 на 3 мм штанг двигателе мод. 740.10 и невзаимозаменяемы.

КОРОМЫСЛА клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение большого плеча к меньшему составляет 1,51. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. Коромысла клапанов в отличие от коромысел двигателя мод. 740.10 без бронзовой втулки.

СТОЙКА коромысел чугунная, цапфы которой подвергнуты термической обработке ТВЧ. Диаметр цапф на 2 мм больше по сравнению с цапфами стойки коромысел двигателя мод. 740.10.

ПРУЖИНЫ клапанов винтовые, устанавливаются по две на каждый клапан. Пружины имеют различные направления навивки. Диаметр проволоки наружной пружины 4,8 мм, внутренней – 3,5 мм. Предварительно устанавливаемое усилие пружин 355 Н, суммарное рабочее – 821 Н. Пружины взаимозаменяемы с пружинами двигателя мод. 740.10.

Порядок регулировки зазоров между носиками коромысел и клапанами описан в разделе "Техническое обслуживание".

Головка цилиндров

ГОЛОВКИ ЦИЛИНДРОВ отдельные на каждый цилиндр, изготовлены из алюминиевого сплава. Головка цилиндра для охлаждения имеет полость, сообщающуюся с полостью охлаждения блока.

Для усиления днища головки увеличена ее толщина в зоне выпускного канала и выполнено дополнительное ребро по сравнению с головкой цилиндра двигателя мод. 740.10.

Каждая головка цилиндра устанавливается на два установочных штифта, запрессованных в блок цилиндров и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла к коромыслам клапанов. Втулка уплотнена резиновыми кольцами. В головке увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость.

Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса двигателя и токсичность отработавших газов, поэтому замена на головки цилиндров двигателя мод. 740.10 не допускается.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя мод. 740.10, и фиксируются острой кромкой. Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

Применение выпускного клапана мод. 740.10 не рекомендуется.

Стык "головка цилиндров – гильза" (газовый стык) – безпрокладочный (см. Рис. 1.20). В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 2. Посредством этого кольца головка цилиндров устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы 9 цилиндра, а также дополнительно за счет свинцовистого покрытия для компенсации микронеровностей уплотняемых поверхностей на поверхности кольца.

Рис. 1.20. Газовый стык:

1 – прокладка-заполнитель; 2 – кольцо газового стыка; 3 – уплотнительное кольцо перепуска охлаждающей жидкости; 4 – головка цилиндра; 5 – экран (обойма); 6 – блок цилиндров; 7 – уплотнительная прокладка; 8 – уплотнительное кольцо; 9 – гильза цилиндра.

Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка-заполнитель 1. Прокладка-заполнитель фиксируется на кольце газового стыка за счет обратного конуса и посадки ее с натягом по выступающему пояску. Применение прокладки заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 8 из силиконовой резины.

Пространство между головкой и блоком, отверстия стока моторного масла и отверстия прохода штанг уплотнены прокладкой 7 головки цилиндра из термостойкой резины. На прокладке дополнительно выполнены уплотнительные бурт и втулки подачи масла и канавка слива масла в штанговые отверстия.

Рис. 1.21. Порядок затяжки болтов крепления головки цилиндра:

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема в порядке возрастания номеров, как показано на Рис. 1.21.

Величина момента затяжки должна быть:

прием – 39…49 Н×м (4…5 кгс×м),

прием – 98…127 Н×м (10…13 кгс×м),

прием – 186…206 Н×м (19…21 кгс×м) – предельное значение.

Перед ввертыванием надо смазать резьбу болтов слоем графитовой смазки. После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами.

Клапанный механизм закрыт алюминиевой крышкой 15 (см. Рис. 1.18). Для шумоизоляции и уплотнения стыка крышка – головка цилиндра применены резиновая уплотнительная прокладка 18 и виброизоляционная шайба 14.

Болты крепления крышек головок цилиндров затягиваются крутящим моментом 12,7…17,6 Н×м (1,3…1,8 кгс×м).

Система смазки

СМАЗОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ комбинированная с "мокрым" картером. Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку и указатель уровня масла.

СХЕМА СМАЗОЧНОЙ СИСТЕМЫ показана на Рис. 1.22. Из картера 1 масляный насос 3 подает масло в фильтр 5 очистки масла и через водомасляный теплообменник 7 в главную магистраль, и далее к потребителям. В смазочную систему также включены клапан 2 системы, обеспечивающий давление в главной масляной магистрали 392…539 кПа (4,0…5,5 кгс/см 2) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931…1127 кПа (9,5…11,5 кгс/см 2), перепускной клапан 6, отрегулированный на срабатывание при перепаде давления на фильтре 147…216 кПа (1,5…2,2 кгс/см2) и термоклапан 12 включения водомасляного теплообменника.

При температуре масла ниже 95 °С клапан открыт и основной поток масла поступает в двигатель минуя теплообменник. При температуре масла более 110 °С термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой. Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации. Конструктивно термоклапан расположен в корпусе масляного фильтра.

Рис. 1.22. Схема смазочной системы:

1 - масляный картер; 2 - клапан смазочной системы; 3 - масляный насос; 4 - полнопоточный элемент фильтра; 5 - масляный фильтр; 6 - перепускной клапан; 7 - водомасляный теплообменник; 8 - указатель давления масла; 9 - сигнализатор аварийного падения давления масла; 10 - сигнализатор перегрева масла; 11 - форсунки охлаждения поршней; 12 - термоклапан; 13 - частично-поточный элемент фильтра; 14 - клапан предохранительный; 15 - пробка сливного отверстия; I – отвод охлаждающей жидкости; II – подвод охлаждающей жидкости; III – слив в масляный картер

Рис. 1.23. Масляный насос:

1 – крышка; 2 – корпус; 3 – вал-шестерня ведущая; 4 – ведомое зубчатое колесо; 5 – шпонка; 6 – гайка; 7 – зубчатое колесо; 8 – ось; 9 – шплинт; 10 – пробка; 11, 12 – пружины; 13 – клапан; 14 – шарик; 15 – шайбы регулировочные.

МАСЛЯНЫЙ НАСОС (см. Рис. 1.23) закреплен на нижней плоскости блока цилиндров. Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое – 52, то есть передаточное отношение 0,8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока цилиндров, который должен быть (0,15…0,35) мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49…68,6 Н·м (5…7 кгс·м). Масляный насос шестеренный, односекционный, состоит из корпуса 2, крышки 1 и зубчатых колес 3 и 7. В крышке насоса расположен клапан 13 смазочной системы с пружиной 11, отрегулированный на давление начала срабатывания 392…439 кПа (4,0…4,5 кгс/см 2). Насос также снабжен предохранительным клапаном, выполненным в виде шарика 14, подпружиненного пружиной 12 и регулируемый регулировочными шайбами 15. Давление срабатывания клапана 931…1127 кПа (9,5…11,5 кгс/см 2).

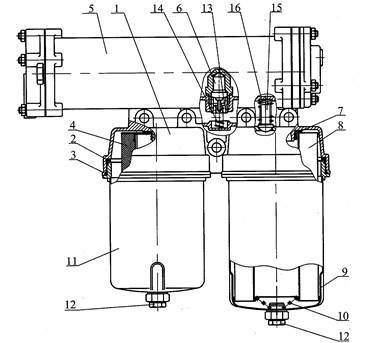

ФИЛЬТР МАСЛЯНЫЙ (см. Рис. 1.24) закреплен на правой стороне блока цилиндров, состоит из корпуса 1, двух колпаков 11 и 9, в которых установлены полно-поточный 8 и частично-поточный 4 фильтроэлементы.

Очистка масла – двухступенчатая, осуществляется сменными полно-поточным и частично-поточным фильтрующими элементами. Через полнопоточный фильтроэлемент проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм. Через частично-поточный фильтроэлемент проходит (3…5) л/мин масла, где удаляются примеси размерами более 5 мкм. Из частично-поточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей. Колпаки фильтра на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются уплотнительными кольцами 2,3.

В корпусе фильтра на полнопоточном фильтрующем элементе расположен перепускной клапан 15, который срабатывает при перепаде давления на 147…216 кПа (1,5…2,2 кгс/см 2), обеспечивая перепуск масла мимо фильтроэлемента и термоклапана включения водомасляного теплообменника.

ТЕРМОКЛАПАН включения водомасляного теплообменника (см. Рис. 1.24) состоит из подпружиненного поршня 13 с термосиловым датчиком 6. При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель. При достижении температуры (93…97) °С масла, омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень вниз. При температуре масла (108…112) °С поршень разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнализатор.

ВОДОМАСЛЯНЫЙ ТЕПЛООБМЕННИК (см. Рис. 1.24) 5 установлен на масляном фильтре, кожухотрубного типа, сборный. Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи – масло. Со стороны масла трубки имеют оребрение в виде охлаждающих пластин. Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

КАРТЕР МАСЛЯНЫЙ штампованный, крепится к блоку цилиндров, разделяясь резинопробковой прокладкой. Момент затяжки болтов крепления масляного картера 14,0…17,8 Н×м (1,4…1,8 кгс×м).

МАСЛОНАЛИВНАЯ ГОРЛОВИНА И УКАЗАТЕЛЬ УРОВНЯ МАСЛА расположены на крышке картера сбоку.

Рис. 1.24. Масляный фильтр с теплообменником:

1 – корпус фильтра; 2, 3 – уплотнительные кольца; 4 – частично-поточный фильтрующий элемент; 5 - теплообменник; 6 – термосиловой датчик; 7 – прокладка; 8 - полнопоточный фильтрующий элемент; 9. 11 – колпаки; 12 – сливная пробка; 13 – поршень термоклапана; 14 – пружина термоклапана; 15 - перепускной клапан; 16 – пружина перепускного клапана.

СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА (см. Рис. 1.25) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 9, в котором установлен завихритель 8. При работе двигателя картерные газы проходят через завихритель и получают винтовое движение. За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 10 и в маслоотделителе 6 происходит разделение: по трубе 13 масло сливается обратно в картер, а очищенные картерные газы через трубу 3 выбрасываются в атмосферу.

Рис. 1.25. Система вентиляции картера двигателя:

1 – картерные газы; 2 – кляммер; 3 – труба отвода газов; 4, 12 – хомуты; 5 – угловой шланг; 6 – маслоотделитель; 7 – уплотнительное кольцо; 8 – завихритель; 9 – угольник; 10 – труба; 11 – внутренняя втулка; 13 – труба слива масла; 14 – дроссель; 15 – моторное масло.

Date: 2016-05-24; view: 953; Нарушение авторских прав