Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Работа №14 измерение наружнего диаметра детали типа «вал» с помощью гладкого регуируемого калибра-скобы

|

|

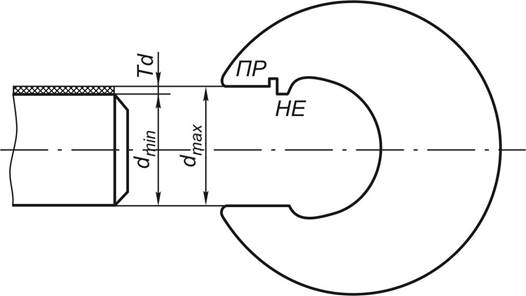

Калибры - это бесшкальные контрольные инструменты, предназначенные для проверки годности изделия без определения его действительного размера. Размер и отклонения детали, для проверки которой предназначен калибр, маркируют на торце калибра. За номинальный размер рабочего проходного калибра скобы принимают наибольший предельный размер вала  , рабочего непроходного калибра-скобы – наименьший предельный размер вала

, рабочего непроходного калибра-скобы – наименьший предельный размер вала  (рис. 39).

(рис. 39).

Чтобы иметь возможность изготовить калибры и обеспечить их долговечность, в ГОСТ 24853 – 81 (приложение 4) задают:

– отклонение середины поля допуска на изготовление для проходного калибра относительно наибольшего предельного размера вала;

– отклонение середины поля допуска на изготовление для проходного калибра относительно наибольшего предельного размера вала;

- допуск на изготовление калибров;

- допуск на изготовление калибров;

- допустимый выход размера изношенного проходного калибра за границу поля допуска вала.

- допустимый выход размера изношенного проходного калибра за границу поля допуска вала.

Рисунок 39. Схема проверки годности вала калибра – скобой

Для подсчета исполнительного размера калибра-скобы, проставляемого на чертеже, необходимо определить его наибольший предельный размер. Отклонение от него будет направлено в тело калибра-скобы (плюс) и равно допуску на изготовление калибра.

Такая простановка размера указывает на предпочтительность получения наименьшего предельного размера калибра при его обработке. Это обеспечивает наибольший запас на износ калибра, то есть повышает срок его службы.

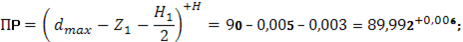

Пример расчетов калибра для вала 90 h6

Строим схему расположения полей допусков (рис.40)

Рассчитываем исполнительные размеры калибра-скобы:

89,978- 0,003 =

89,978- 0,003 =

Рисунок 40. Схема расположения полей допусков вала 90 h6

и его рабочих калибров

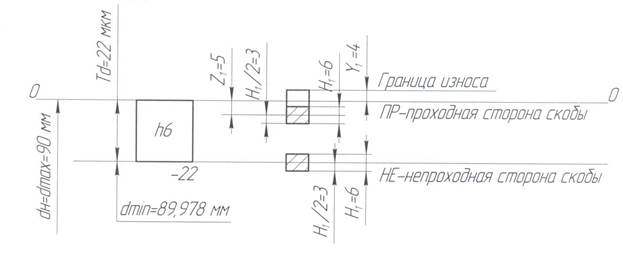

Наряду с жесткими предельными калибрами-скобами, предназначенными для измерения одного определенного размера вала, изготавливаются также регулируемые предельные калибры-скобы (рис.41) которые могут быть установлены так, чтобы получить проходной и непроходной размеры для контроля валов некоторого диапазона размеров. Такие калибры настраиваются с помощью регулировочных винтов по концевым мерам длины (плитка).

Рисунок 41. Калибр-скоба регулируемый

Концевые меры длины являются особо точным измерительным инструментом, применяемым в промышленности для контроля размеров, для проверки и градуировки мер, измерительных приборов и инструментов, для проверки калибров, для установления правильных размеров при изготовлении инструментов, приспособлений и штампов, а также для особо точных разметочных работ и наладки станков.

Концевые плоскопараллельные меры длины представляют собой прямоугольные стальные (или твердосплавные) плитки, размеры которых определяются расстоянием между двумя рабочими плоскостями при температуре 200С. Рабочие плоскости плитки - самые чистые. Характерной особенностью концевых мер длины является их притираемость друг к другу измерительными поверхностями. Притираемость дает возможность из одного набора мер составлять комбинации размеров.

Приступая к работе, следует предварительно рассчитать, какие меры надо взять для данного блока. Количество концевых мер длины в блоке должно быть минимальным, так как погрешность блока складывается из погрешностей отдельных мер. Притирку мер в блок надо проводить в определенной последовательности: к мерам больших размеров последовательно притирают меры меньших размеров, причем меньшую меру накладывают на край большей. Затем зигзагообразными движениями верхнюю меру двигают, вдоль длинного ребра нижней меры до совпадения плоскостей обеих мер. Размер блока определяется как сумма размеров составляющих его концевых мер.

Порядок выполнения работы

1. Выполнить в журнале эскиз заданной детали.

2. Занести в журнал чертежный размер измеряемой поверхности. По таблицам допусков ГОСТ 25346 – 89 (приложение 1,2) определить предельное отклонение проверяемого размера, указать их на эскизе детали и подсчитать предельные размеры.

3. Рассчитать исполнительные размеры калибра-скобы.

4. По номинальному размеру проходной стороны скобы в соответствии с имеющимся набором концевых мер подсчитать необходимые меры и составить блок концевых мер длины.

5. Настроить проходную сторону скобы.

Для этого ввести между измерительными поверхностями калибра-скобы собранный блок мер. Ослабить зажимной винт и с помощью регулировочного винта привести измерительные поверхности скобы в соприкосновение с блоком концевых мер. Закрепить зажимной винт.

6. Повторив приемы, указанные в п.п. 4, 5, произвести настройку для непроходной стороны скобы.

7. Проверить вал калибром-скобой и сделать вывод о годности детали.

РАБОТА №15 (ИТОГОВАЯ) РАБОТА С ТАБЛИЦАМИ ГОСТа

Если говорят о деталях, находящихся в соединении, то применяют термин

"посадка".

Посадкой называется характер соединения деталей, определяемый получающимися в нем зазорами или натягами.

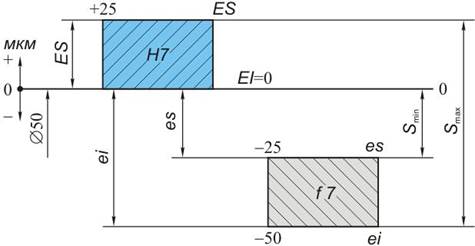

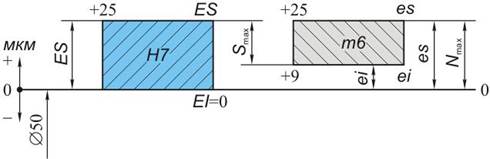

Посадка характеризует свободу относительного перемещения деталей в соединении или степень сопротивления их взаимному перемещению. Различают посадки с зазором (рис. 42), с натягом (рис. 43) и переходные, в которых возможен как зазор, так и натяг (рис. 44).

Рисунок 42. Схема посадки с зазором

Рисунок 43. Схема посадки с натягом

Рисунок 44. Схема переходной посадки

Зазор S - разность размеров вала и отверстия, если размеры вала меньше размеров отверстия. Собранное с зазором соединение допускает перемещение деталей друг относительно друга. В соединении с зазором определяются следующие основные характеристики:

наибольший зазор:

Smax = Dmax - dmin;

наименьший зазор:

Smin = Dmin – dmax

средний зазор:

Sm =(Smax + Smin)/2.

Натяг N - разность размеров отверстия и вала до сборки соединения, если размер вала больше размера отверстия. Собранное с натягом соединение обеспечивает взаимную неподвижность деталей после их сборки. Основные характеристики соединений с натягом:

наибольший натяг

Nmax = dmax - Dmin;

наименьший натяг

Nmin = dmin - Dmax;

средний натяг

Nm =(Nmax + Nmin)/2

Кроме перечисленных выше характеристик посадок - значений зазоров и

натягов - существует понятие допуска посадки.

Допуском посадки принято называть разность между наибольшим и наименьшим предельными зазорами для посадок с зазором:

TS = Smax - Smin,

или натягами для посадок с натягом:

TN = Nmax - Nmin.

В переходных посадках допуском посадки считают сумму наибольшего зазора и наибольшего натяга, взятых по абсолютному значению:

TS (TN)= Smax + Nmax.

Если провести несложные преобразования, выразив максимальный зазор и натяг через разность диаметров (Smax = Dmax - dmin и Nmax = dmax - Dmin), то можно получить допуск посадки, численно равный сумме полей допусков вала и отверстия:

TS (TN)= TD + Td.

Порядок выполнения работы

1. Согласно выданному заданию составить посадки в системе отверстия и

в системе вала. Определить вид посадок (с зазором, с натягом или переходная).

2. По таблицам допусков ГОСТ 25346 - 89 (приложение 1,2 и 3) определить предельные отклонения валов и отверстий в составленных посадках и подсчитать предельные размеры.

3. Построить схемы расположения полей допусков составленных посадок.

Date: 2015-09-24; view: 4018; Нарушение авторских прав