Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Работа №1 измерение размеров абсолютным методом

|

|

СБОРНИК ЗАДАНИЙ

ПО УЧЕБНОЙ ПРАКТИКЕ

ДЛЯ СТУДЕНТОВ ОЧНОЙ ФОРМЫ ОБУЧЕНИЯ

Специальности 221413

ТЕХНИЧЕСКОЕ РЕГУЛИРОВАНИЕ И УПРАВЛЕНИЕ КАЧЕСТВОМ

СПЕЦИАЛЬНОСТИ 221702 МЕТРОЛОГИЯ

Тюмень, 2014 г.

Содержание

СБОРНИК ЗАДАНИЙ.. 1

ПО УЧЕБНОЙ ПРАКТИКЕ. 1

Раздел I КОНТРОЛЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ.. 3

РАБОТА №1 ИЗМЕРЕНИЕ РАЗМЕРОВ АБСОЛЮТНЫМ МЕТОДОМ... 3

РАБОТА №2 ИЗМЕРЕНИЕ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ОТНОСИТЕЛЬНЫМ МЕТОДОМ... 8

РАБОТА №3 ИЗМЕРЕНИЕ РАДИАЛЬНОГО БИЕНИЯ ДЕТАЛИ ТИПА «ВАЛ» В ЦЕНТРАХ И НА ПРИЗМЕ. 10

РАБОТА №4 ИЗМЕРЕНИЕЦИЛИНДРИЧЕСКОГООТВЕРСТИЯОТНОСИТЕЛЬНЫМ МЕТОДОМ... 13

РАБОТА №5 ИЗМЕРЕНИЕ ЦИЛИНДРИЧЕСКОГО ОТВЕРСТИЯ МИКРОМЕТРИЧЕСКИМ НУТРОМЕРОМ... 18

РАБОТА №6 РАСЧЕТИИЗМЕРЕНИЕГЛАДКОГОПРЕДЕЛЬНОГОКАЛИБРА-ПРОБКИ.. 21

РАБОТА №7 РАСЧЕТ И ИЗМЕРЕНИЕ ГЛАДКОГО ПРЕДЕЛЬНОГО КАЛИБРА-СКОБЫ.. 25

Раздел II КОНТРОЛЬ ЦИЛИНДРИЧЕСКИХ РЕЗЬБ. 28

РАБОТА №8 ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ КАЛИБРА-ПРОБКИ МЕТОДОМ ТРЕХ ПРОВОЛОЧЕК. 28

Раздел III КОНТРОЛЬ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС. 32

РАБОТА №9 ИЗМЕРЕНИЕ ДЛИНЫ ОБЩЕЙ НОРМАЛИ ЗУБЧАТОГО КОЛЕСА НОРМАЛЕМЕРОМ... 32

РАБОТА № 10 ИЗМЕРИТЕЛЬНЫЕ ТОЛЩИНЫ ЗУБА ПО ПОСТОЯННОЙ ХОРДЕ ШТАНГЕНЗУБОМЕРОМ... 35

Раздел IV КОНТРОЛЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ.. 38

РАБОТА №11 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПО ПРОФИЛОГРАММЕ. 38

РАБОТА №12 ИЗМЕРЕНИЕ КОНУСНОГО КАЛИБРА-ПРОБКИ С ПОМОЩЬ СИНУСНОЙ ЛИНЕЙКИ.. 42

РАБОТА №13 ИЗМЕРЕНИЕ МЕЖОСЕВОГО РАССТОЯНИЯ ОТВЕРСТИЙ В ДЕТЛИ ТИПА «ФЛАНЕЦ» С ПОМОЩЬЮ ШТАНГЕНЦИРКУЛЯ 45

РАБОТА №14 ИЗМЕРЕНИЕ НАРУЖНЕГО ДИАМЕТРА ДЕТАЛИ ТИПА «ВАЛ» С ПОМОЩЬЮ ГЛАДКОГО РЕГУИРУЕМОГО КАЛИБРА-СКОБЫ 48

РАБОТА №15 (ИТОГОВАЯ) РАБОТА С ТАБЛИЦАМИ ГОСТа. 51

Раздел I КОНТРОЛЬ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

РАБОТА №1 ИЗМЕРЕНИЕ РАЗМЕРОВ АБСОЛЮТНЫМ МЕТОДОМ

Под абсолютным методом измерения понимают измерения, когда значение всей измеряемой величины(размера) оценивают непосредственно по показаниям измерительного средства. Примерами абсолютного метода измерения являются измерения размеров деталей при помощи штангенциркуля, микрометра, рычажного микрометра, длинномера и других измерительных средств.

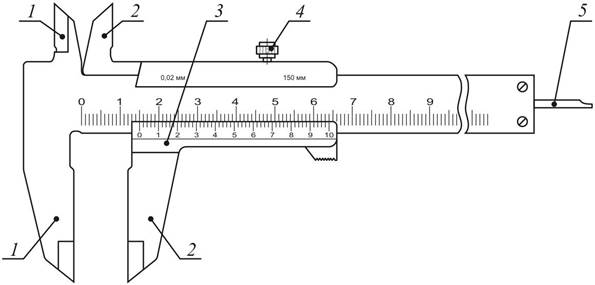

Штангенциркуль (рис.1) представляет собой штангу, жёстко соединённую с измерительной губкой 1 (штангоузел). На штанге нанесена шкала в целых миллиметрах (основная шкала).

По штанге, как по направляющей может перемещаться рамка 3 с другой измерительной губкой 2 (рамкоузел).

Рисунок 1. Штангенциркуль

Зажимной винт 4 служит для фиксации рамки 3 после окончания измерения. Глубиномерная линейка 5 служит для измерения глубин отверстий и пазов. Нижние губки служат для наружного измерения, верхние губки – для внутреннего измерения, причём губки заходят одна за другую, что дает возможность при измерении внутренних размеров вести отчёт от нуля.

На скосе рамки 3 нанесён нониус – дополнительная линейка со шкалой, служащая для отсчёта дробных долей интервала деления основной шкалы.

Величина отсчёта по нониусу  ,

,

где а -интервал деления основной шкалы (чаще всего а=1);

n- число делений шкалы нониуса от 0 до ближайшего, совпадающего с каким-либо делением основной школы.

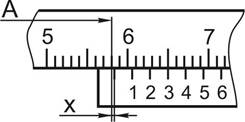

После сдвига измерительных губок до соприкосновения с измеряемой поверхностью определяют число делений (рис. 2), расположенных между нулевыми штрихами основной шкалы и нониуса, например А=58 мм.

Рисунок 2. Пример отсчета

Затем находят дробные доли (размер Х), равные порядковому номеру штриха нониуса, совпадающего с каким-либо штрихом шкалы штанги, умноженному на цену деления шкалы нониуса:

Х = 3х0,1 = 0,3 мм.

Измеряемый размер В получают сложением целых и дробных значений:

В = А + Х = 58 + 0,3 = 58,3 мм.

Технические характеристики штангенциркуля:

Пределы измерения, мм………………………………………………..0 …. 150

Цена деления шкалы нониуса, мм ………………………………..0,02; 0,05; 0,1

Предельная погрешность измерения, мм ……………………± 0,05; ± 0,1; ± 0,2

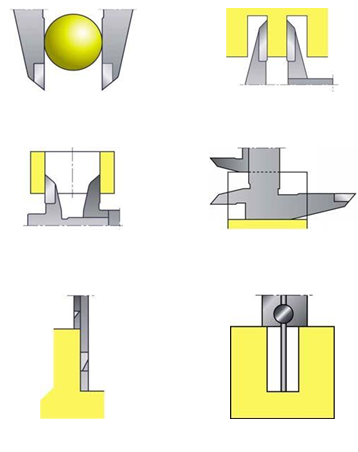

Использование измерительных поверхностей штангенциркуля:

|

Микрометр гладкий (рис.3) состоит из полого стебля 5, жёстко связанного со скобой 1. Внутри стебля 5 находится микрометрический винт, торец которого является измерительной поверхностью. Второй измерительной поверхностью является торец пятки 2, запрессованной в скобу 1.

Рисунок 3. Микрометр гладкий

На стебле нанесена продольная линия, по обе стороны её нанесены шкалы, сдвинутые по отношению друг к другу на 0,5 мм. Цена деления каждой шкалы 1 мм.

На стебель 5 надет корпус барабана 6, жёстко связанный с микровинтом 3, имеющим шаг 0,5 мм. Конец барабана имеет скос, на котором нанесена круговая шкала из 50-ти делений. Цена одного деления 0,01 мм. За один полный оборот барабан перемещается вдоль стебля на величину 0,01 х 50 = 0,5 мм.

Измерительное усилие при измерении детали должно быть 200…700г, поэтому вращение микровинта должно выполняться только при помощи трещотки 7, рассчитанной на передачу этого усилия.

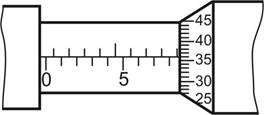

Пример отсчёта по шкалам микрометра приведен ниже.

Показания шкалы стебля (рис. 4) равно 8,5 мм, так как скошенный край барабана прошёл через деление 8 нижней шкалы и 0,5 верхней шкалы.

Показания по шкале барабана равно 36, а так как цена деления шкалы барабана 0,01 мм, то отсчёт по шкале барабана определится как 0,01 х 36 = 0,36 мм; полный отсчет по шкалам стебля и барабана равен 8,5 + 0,36 = 8,86 мм.

Перед измерением необходимо проверить правильность установки барабана 6 в нулевое положение.

Рисунок 4. Пример отсчета

Установка барабана гладкого микрометра в нулевое положение

Для проверки правильности установки барабана в нулевое положение необходимо, вращая за трещотку 7 микровинт с барабаном (см. рис. 3), привести в соприкосновение измерительные плоскости микрометра и проверить совпадение нулевого деления шкалы барабана с продольной линией стебля. Для микрометра с пределами измерения 25…50 мм измерительные плоскости приводят в соприкосновение с эталоном длиной 25 мм. В случае несовпадения микрометр настраивают. Для этого закрепляют стопором 4 микровинт 3 (см. рис. 3) и осторожно, удерживая одной рукой корпус барабана, другой рукой отвинчивают установочный колпачок 7 на пол-оборота. При этом барабан освобождается, его поворачивают до совпадения нулевого штриха с продольной линией стебля, после чего барабан закрепляют колпачком.

Технические характеристики микрометра гладкого

Цена деления шкалы барабана, мм:………………………….………………………………0,01

Цена деления шкалы стебля, мм:……………………………..………………………………....1

Пределы измерения шкалы барабана, мм:…………………...………………………..…0…0,5

Пределы измерения микрометра (в целом):0…25; 25…50; 50…75;75…100 и т.д. до 1000 мм

Погрешность показаний микрометра, мм:……………….………………………………± 0,005

Предельные погрешности при измерении микрометром указывают в аттестате прибора (ориентировочно предельная погрешность микрометра ±0,005 мм.)

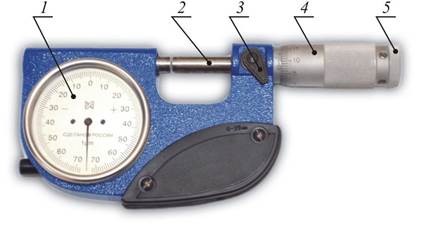

Микрометр рычажный (рис.5) состоит из микрометрической головки и рычажно-зубчатого механизма, передающего перемещение подвижной пятки 2 микрометра на стрелку отсчетной шкалы 1. Измерительное усилие равно 200…400 г.

Рисунок 5. Микрометр рычажный

Перед началом измерения проверяют нулевой отсчёт.

Проверка нулевого отсчета рычажного микрометра

Для проверки нулевого отсчета рычажного микрометра вращением барабана 4 (см. рис.5) измерительные плоскости приводят в соприкосновение друг с другом или с поверхностью установочной меры, если пределы измерения прибора от 25 до 50 мм. При этом должны совпадать нулевой штрих шкалы барабана с продольным штрихом на стебле и стрелка с нулевым штрихом шкалы рычажного устройства. Если стрелка рычажного устройства не совпадает с нулём шкалы, выполняют регулировку микрометра. Для этого вращением барабана 4 устанавливают стрелку шкалы 1 на нуль, закрепляют стопором 3 микрометрический винт, отвинчивают колпачок 5 барабана, снимают барабан с конуса, поворачивают его до совпадения нулевого штриха с продольным штрихом стебля и завинчивают колпачок 5. После регулировки стопор 3 следует отпустить.

Измерение рычажным микрометром

Измеряемое изделие вводят между измерительными поверхностями пятки и микрометрического винта и вращением барабана приводят в соприкосновение измерительные поверхности прибора с поверхностью изделия. Вращение барабана прекращают, когда стрелка шкалы 1 (рис. 5) окажется вблизи нуля (в пределах ± 4 деления), а продольный штрих стебля совпадает с каким-либо штрихом барабана микровинта. За действительный размер принимают алгебраическую сумму отсчётов по шкалам стебля, барабана и рычажного устройства. Отсчёт по барабану производится так же, как у гладкого микрометра.

Технические характеристики рычажного микрометра

Цена деления шкалы барабана, мм…………………………………………………0,01

Цена деления шкалы рычажно-зубчатого механизма, мм….……………………0,002

Пределы измерения микрометра (в целом), мм………………….……..0…25; 25…50

Пределы показаний по шкале рычажно-зубчатого механизма, мм……….…… ±0,02

Погрешность показаний микрометра, мм………………………….……………±0,002

Порядок выполнения работы

1.Выполнить в журнале эскиз заданной детали.

2.Занести в журнал чертёжные размеры измеряемых поверхностей. По таблицам допусков ГОСТ 25346 – 89 (приложение 1,2) определить предельные отклонения проверяемых размеров, указать их на эскизе детали и подсчитать предельные размеры.

3.Ознакомиться с имеющимся инструментом и занести в журнал его характеристики.

4.В зависимости от заданной точности поверхности и допустимой погрешности измерения приборов подобрать для каждой измеряемой поверхности инструмент (погрешность измерения не должна превышать 20…35% допуска на размер поверхности).

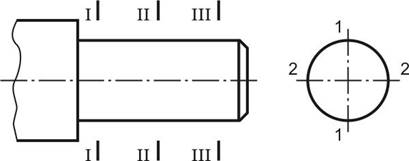

5.Произвести измерения всех заданных поверхностей. Для самой точной поверхности произвести измерение в трех сечениях в двух взаимоперпендикулярных направлениях (рис.6), для остальных – по одному сечению в двух направлениях.

6.Дать заключение о годности по каждой измеряемой поверхности.

7.Определить наибольшее отклонение от правильной геометрической формы для самой точной из поверхностей.

Рисунок 6. Схема измерения

Date: 2015-09-24; view: 3149; Нарушение авторских прав