Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Логистические концепции

|

|

Логистическая концепция – это идея, положенная в основу построения конкретной логистической системы. Большинство современных концепций относится к микрологистическим системам, поскольку вопросы построения и функционирования макрологистических систем остаются до настоящего время недостаточно изученными.

1)ТЯНУЩАЯ КОНЦЕПЦИЯ - концепция «точно в срок» (материальный поток «вытягивается» каждым последующим звеном из предыдущего).

Все материалы поступают в необходимом количестве в нужное место и точно к назначенному сроку.

Нет запасов→нет затрат; Короткие производственные циклы; Небольшие объемы производства г.п.; Высокое качество продукции.

2)ТОЛКАЮЩАЯ КОНЦЕПЦИЯ - концепция планирования ресурсов (материальный поток «выталкивается» на участок управляющим элементом).

Низкий уровень запасов, г.п., незавершенного производства; Надо знать сколько и в какие сроки необходимо произвести г.п.; Потребительский спрос - ключевой фактор; Есть база данных и информацией

3) КОМБИНИРОВАННЫЕ КОНЦЕПЦИИ.

а)планирование распределения ресурсов (базируется на потребительском спросе, который не контролируется фирмой-изготовителем продукции. Работает в условиях неопределенности спроса).

б)концепция «тощего производства».-Небольшой размер партии; Низкий уровень запасов; Гибкие технологии;

в)концепция «реагирования на спрос»

г)концепция «точки заказа»

д)концепция «быстрого реагирования»

е)концепция «непрерывного пополнения запасов» Путем прямой доставки г.п., минуя оптовиков

ж)концепция «автоматического пополнения запасов»

1. Концепция "точно в срок"

Наиболее широко распространенной в мире логистической концепцией является концепция "точно в срок" (just-in-time, JIT). Появление этой концепции относят к концу 1950-х годов, когда японская компания Тоуоtа, а затем и другие автомобилестроительные фирмы Японии начали активно внедрять микрологистическую систему КАNВАN.

Концепция "точно в срок" - это современная концепция построения логистической системы в производстве (операционном менеджменте), снабжении и дистрибьюции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов. В производственных логистических системах, основанных на концепции ЛТ сырье или полуфабрикаты подаются на последующие технологические операции с предыдущих по мере необходимости. Такие системы называются тянущими, поскольку материальный поток "вытягивается" каждым последующим звеном из предыдущего.

Логистическая концепция точно в срок характеризуется следующими основными чертами:

• минимальными (нулевыми) запасами материальных ресурсов, незавершенного производства, готовой продукции;

• короткими производственными (логистическими) циклами;

• небольшими объемами производства готовой продукции и пополнения запасов (поставок);

• взаимоотношениями по закупкам материальных ресурсов с небольшим числом надежных поставщиков и перевозчиков:

• эффективной информационной поддержкой;

• высоким качеством готовой продукции и логистического сервиса.

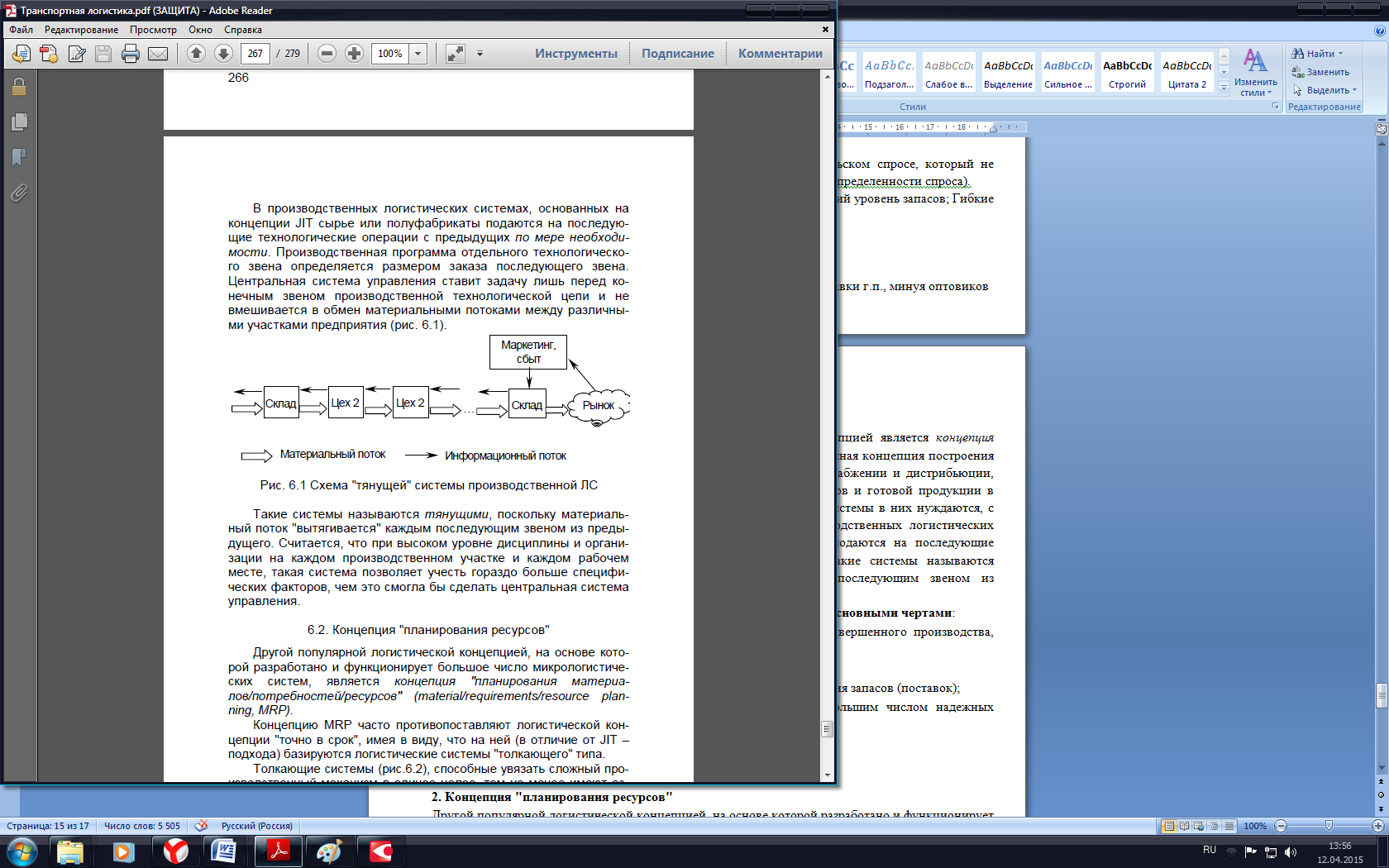

В производственных логистических системах, основанных на концепции JIТ сырье или полуфабрикаты подаются на последующие технологические операции с предыдущих по мере необходимости. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи и не вмешивается в обмен материальными потоками между различными участками предприятия

Такие системы называются тянущими, поскольку материальный поток "вытягивается" каждым последующим звеном из предыдущего. Считается, что при высоком уровне дисциплины и организации на каждом производственном участке и каждом рабочем месте, такая система позволяет учесть гораздо больше специфических факторов, чем это смогла 6ы сделать центральная система управления.

2. Концепция "планирования ресурсов"

Другой популярной логистической концепцией, на основе которой разработано и функционирует большое число микрологистических систем, является концепция "планирования материалов/потребностей/ресурсов".

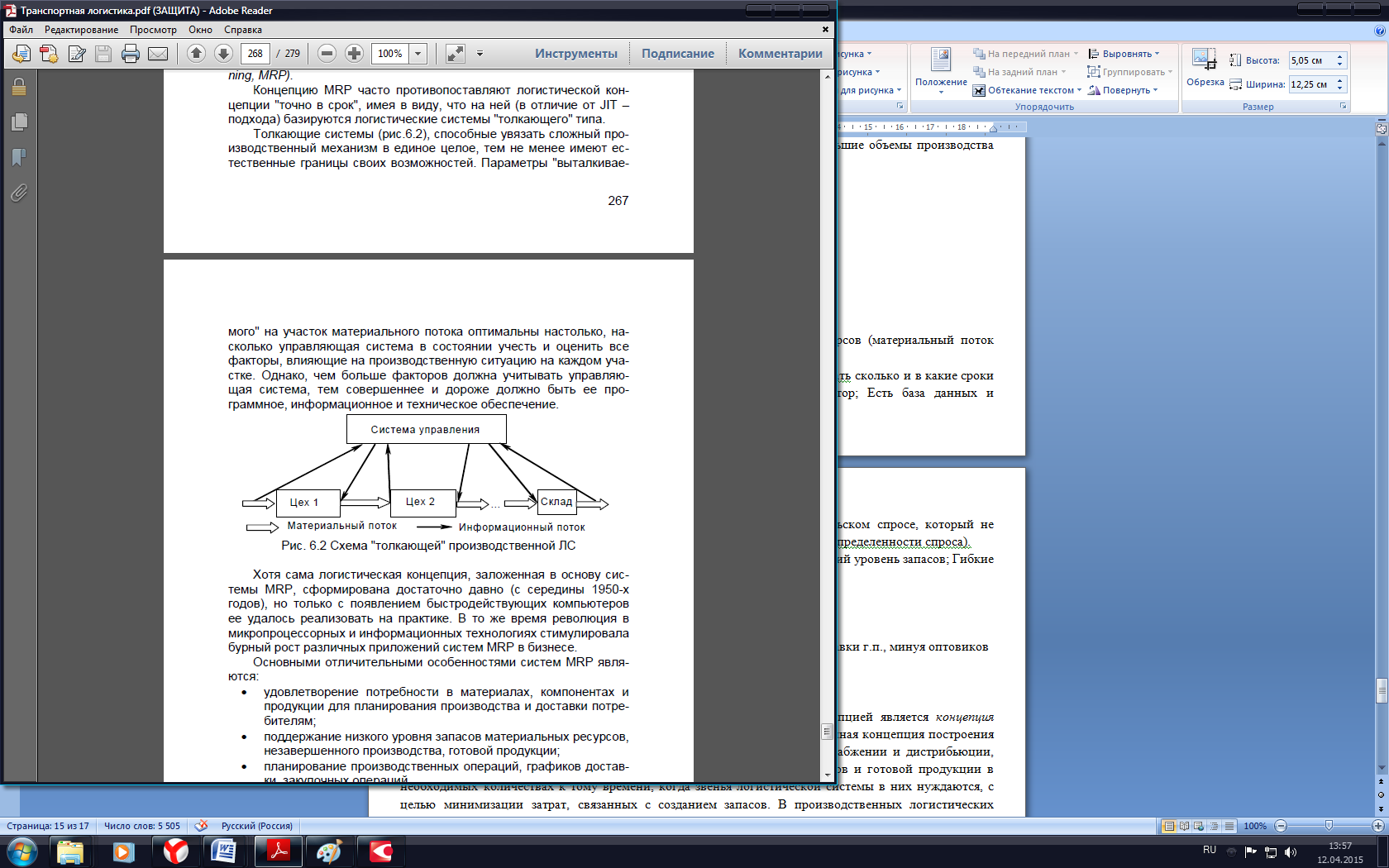

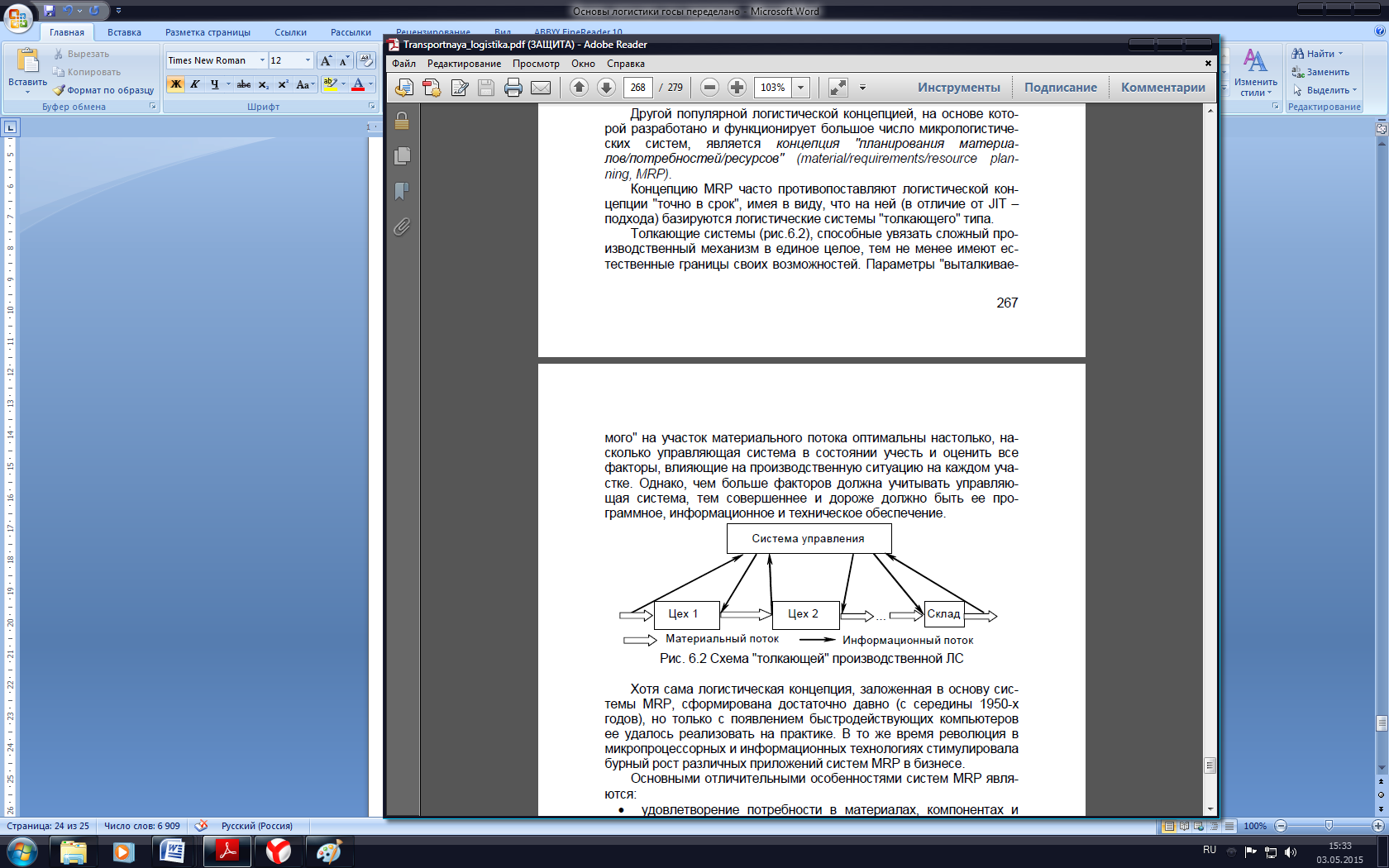

Концепцию Толкающие системы, способные увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры "выталкиваемого" на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на каждом участке. Однако, чем больше факторов должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

Основными отличительными особенностями систем MRP являются:

* удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

* поддержание низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции;

* планирование производственных операций, графиков доставки, закупочных операций.

Информационная система МRР основана на базе данных о номенклатуре и основных параметрах (характеристиках) сырья, материалов, компонентов, полуфабрикатов и т.п., необходимых для производства (сборки) готовой продукции или ее частей.

Управленческий комплекс MRP основан на систематизации расписании выпуска готовой продукции в зависимости от потребительского спроса и информации о запасах.

Алгоритмы расчета переводят спрос на определенный объем готовой продукции с последующими перерасчетом требуемых объемов сырья и материалов.

Однако микрологистические системы, основанные на МRР подходе, имеют ряд недостатков и ограничений, к основным из которых относятся:

• значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает длительность производственного периода и логистического цикла;

• возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью;

• нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа;

• значительное число отказов в системе из-за ее большой размерности и перегруженности.

Эти недостатки накладываются на общий недостаток, присущий всем микрологистическим системам "толкающего" типа, а именно: недостаточно строгое отслеживание спроса с обязательным наличием страховых запасов.

Система MRP2 представляет собой интегрированные микрологистические системы, в которых объединены финансовое планирование и логистические операции. Системы MRP 2 являются эффективным инструментом внутрифирменного планирования, позволяющим претворять на практике логистическую концепцию интеграции функциональных сфер бизнеса при управлении материальными потоками. Преимуществом систем MRP 2 перед системами МРР 1 является более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, более быстрой реакции на изменения спроса.

Date: 2015-09-24; view: 1072; Нарушение авторских прав