Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы и средства диагностирования технического состояния автомобильных агрегатов

|

|

Различают субъективные и объективные методы диагностирования автомобиля.

Субъективные методы — определение технического состояния автомобиля по выходным параметрам динамических процессов. Однако с помощью органов чувств человека получают и анализируют информацию, а также принимают решения о техническом состоянии, что приводит, естественно, к погрешностям.

Наиболее распространены следующие субъективные методы: визуальный, прослушивание работы механизма, ощупывание механизма, заключение о техническом состоянии на основании логического мышления.

Визуальным методом можно обнаружить такие неисправности: нарушение уплотнений; дефекты трубопроводов, соединительных шлангов и приспособлений — по протеканию топлива, маслаохлаждающей жидкости; трещины банки аккумуляторной батареи — по протеканию электролита; неполноту сгорания топлива — по дымности отработавших газов; изнашивание деталей цилиндро-поршневой группы или позднее начало подачи топлива — по голубоватому цвету отработавших газов; качество картерного масла — по цвету масляного пятна, наносимого на фильтровальную бумагу; попадание воды и топлива в камеру сгорания — по белому дыму отработавших газов; подтекание форсунок — по повышению уровня масла в поддоне картера двигателя и т. п.

При прослушивании работы механизмов можно обнаружить следующие неисправности: увеличенный зазор между клапанами и коромыслами механизма газораспределения — по стукам в зоне клапанного механизма; большее изнашивание шатунных и.коренных подшипников — по стукам в соответствующих зонах кривошипно-шатунного механизма при изменении частоты вращения коленчатого вала; чрезмерное опережение или запаздывание впрыска топлива — по характеру выхлопа (при раннем впрыске — «жесткая работа», при позднем — «мягкая»); неплотности посадки клапанов газораспределения — по характерному свисту и шипению при прокручивании вручную коленчатого вала; неисправности сцепления автомобиля — по шуму и стукам в коробке передач и др.

Методом ощупывания можно определить следующие неисправности: ослабление креплений — по относительному перемещению деталей; неисправности механизмов и деталей — по чрезмерному их нагреву; неисправности рулевого механизма — по толчкам на рулевом колесе и др.

На основании логического мышления можно сделать заключение о таких неисправностях: падение мощности двигателя — автомобиль не «тянет»; неисправности топливной аппаратуры — затруднен пуск двигателя; неисправности системы охлаждения — двигатель перегревается и др.

Объективные методы диагностирования основаны на измерении и анализе информации о действительном техническом состоянии элементов автомобиля специальными контрольно-диагностическими средствами и принятии решения с помощью специально разработанных алгоритмов диагноза. Применение тех или иных методов существенно зависит от целей, которые решаются в процессе технической подготовки автомобилей. Однако в связи с усложнением конструкции автомобиля, повышенными требованиями к его эксплуатационным качествам и интенсивностью использования все больше применяют объективные методы диагностирования.

К объективным методам относят диагностирование: по структурным параметрам, герметичности рабочих объемов, выходным параметрам рабочих процессов, изменению виброакустических параметров, параметрам периодически повторяющихся процессов или циклов, составу картерного масла и отработавших газов.

К методам объективного диагностирования предъявляются следующие требования: достоверность измерений диагностических параметров, надежность применяемых средств измерений, технологичность и экономичность методов. Достоверность измерений характеризуется точностью, воспроизводимостью, надежностью, чувствительностью, долговечностью и ремонтопригодностью контрольно-диагностических средств.

Технологичность характеризуется сложностью, трудоемкостью, универсальностью процессов диагностирования.

Экономичность определяется стоимостью контрольно-диагностических средств, затратами на их эксплуатацию и эффективностью их применения. Особое внимание при проектировании и создании средств диагностирования следует уделять снижению металлоемкости, энергоемкости и эксплуатационных затрат.

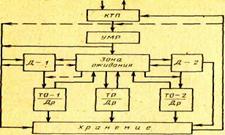

Средства технического диагностирования (СТД) автомобилей по исполнению подразделяют: на внешние — не являющиеся составной частью объекта диагностирования; встроенные — с системой измерительных преобразователей (датчиков) входных сигналов, выполненных в общей конструкции с объектом диагностирования как его составная часть

Внешние СТД подразделяют на стационарные, передвижные и переносные.

По функциональному назначению СТД подразделяют на группы: комплексные — для диагностирования машины в целом; двигателя и его системы; органов управления; тормозных систем; системы внешних световых приборов; трансмиссии; ходовой части и подвески; электрооборудования; гидравлических систем; рабочего и специального оборудования.

По степени охвата машин диагностированием и виду применяемых систем диагностирования СТД подразделяют: на входящие в общие системы диагностирования машин в целом; входящие в локальные системы диагностирования отдельных сборочных единиц или составных частей машин; отдельно применяемые средства диагностирования.

По степени автоматизации процесса управления СТД подразделяют на автоматические, полуавтоматические, с ручным или ножным управлением, комбинированные.

По виду применяемых средств различают стендовое и портативное диагностирование. Уже первые стадии технической диагностики были оборудованы стендами с беговыми барабанами или роликовыми стендами, как их сейчас еще называют. Эти стенды имитируют движение автомобиля по дороге.

Однако в реальных условиях автомобиль перемещается по неподвижной дороге. При этом некоторые его агрегаты недоступны для контроля технического состояния в процессе работы. На стенде, наоборот, автомобиль стоит на месте, а дорога (вращающиеся под автомобилем барабаны) перемещается. Известны также стенды, где вместо беговых барабанов применяется бесконечная лента типа гусеничного тракторного движения. Такие стенды называют ленточными.

Стенды для диагностирования тяговых качеств позволяют имитировать характерные скоростные и нагрузочные режимы работы автомобилей, измерять при этом мощность, расход топлива, сопротивление трансмиссии и проводить соответствующие регулировки. Мощность и экономические данные автомобиля — основные факторы его эффективности.

Диагностирование по структурным параметрам основано на измерении этих параметров или зазоров, определяющих взаимное расположение деталей и механизмов. Такое диагностирование проводят в случае, когда эти параметры можно измерить без разборки сопряжений трущихся деталей.

Структурными параметрами могут быть: зазоры в подшипниковых узлах, в клапанах механизма, в кривошипно-шатунной и поршневой группе двигателя, в шкворневом соединении колесного узла, в рулевом управлении; углы установки передних колес и др.

Диагностирование по структурным параметрам производят измерительными инструментами: щупами, линейками, штангенциркулями, нутромерами, индикаторами часового типа, отвесами, а также специальными устройствами. Преимущество этого метода — получение точных результатов диагноза, простота средств измерения, а недостаток — большая трудоемкость, малая технологичность.

Диагностирование по параметрам герметичности рабочих объемов заключается в обнаружении и количественной оценке утечек газов или жидкостей из рабочих объемов, узлов и механизмов автомобиля. К таким объемам относятся: камера сгорания, герметичность которой зависит от состояния цилиндропоршневой группы и клапанов газораспределения, система охлаждения; система питания двигателя; шины; гидравлические и пневматические приборы и механизмы.

В качестве диагностических параметров могут быть использованы: компрессия двигателя, прорыв газов в картер, разрежение во впускном трубопроводе, утечки сжатого воздуха из цилиндра, угар масла, деформация каркаса шины, давление топлива в плунжерной паре при пусковой частоте вращения коленчатого вала и др.

Диагностирование по параметрам герметичности рабочих объемов проводят с помощью таких приборов: компрессометра, прибора К-69 и его модификаций, расходомера прорыва газов в картер К.И-4887-1, компрессографа, манометра, вакуумметра, пневматических калибров и других специальных устройств.

Диагностирование по параметрам рабочих процессов. В качестве таких параметров используются: тормозной путь, замедление автомобиля, тормозные силы и их разность на колесах каждой оси, время срабатывания привода тормозных механизмов, сила нажатия на тормозную педаль, скорость нарастания и спада тормозных сил, боковые силы и моменты в пятке контакта шины с опорной поверхностью, амплитудно-фазовые параметры давления отработавших газов, пульсаций давления в топливопроводах высокого давления, пульсаций воздуха и газов во впускном коллекторе, силу тяги на ведущих колесах, время и путь разгона в заданном интервале скоростей, контрольный расход топлива, сопротивление механизмов трансмиссии и др

Методы диагностирования по параметрам рабочих процессов дают обширную информацию о техническом состоянии автомобиля, возможность оценить основные эксплуатационные качества автомобиля: тормозные, мощностные, топливную экономичность, устойчивость и управляемость, надежность, удобство использования. Эти методы широко применяют в АТП.

По определению рабочих параметров создано большое количество контрольно-диагностических средств: стенды для определения тяговых качеств автомобиля типа К.-424, СТК-2М, КИ-4856; стенды для проверки ходовых качеств автомобилей, десселерометры, дина-мометр-люфтомер К-402 для проверки рулевого управления автомобиля, стенды площадочные для проверки амортизаторов по колебаниям неподрессоренных масс, прибор ИМД-2 СибИМЭ для измерения мощности двигателя

|

Диагностирование по изменению виброакустических параметров. При функционировании любого механизма движение отдельных деталей сопровождается их соударениями. В результате по механизму распространяются упругие колебания, вызывающие определенные структурные шумы. В процессе изнашивания деталей изменяется величина структурных параметров, что ведет к изменению параметров шума и вибрации механизма в целом. Это физическое свойство и используют при диагностировании механизмов.

В условиях предприятий автотранспорта на специальных установках определяют вибрационные динамические характеристики двигателя, силовой передачи, ведущего моста, рамы; акустические характеристики материалов, применяемых в кузове и кабине автомобиля, динамические характеристики резиновых виброизоляторов и шин, виброакустические характеристики кузова.

Наибольшее распространение этот метод получил для диагностирования системы зажигания двигателя по характерным осциллограммам напряжений в первичной и вторичной цепях.

Диагностирование угла опережения зажигания, балансировки автомобильных колес производят с помощью стробоскопических устройств. Диагностирование по составу картерного масла производят на основании анализа проб масла картера двигателя для определения количественного содержания продуктов изнашивания деталей, загрязнений и примесей, попавших в масло. Концентрации железа, алюминия, кремния, хрома, меди, свинца, олова и других элементов в масле позволяют судить о скорости изнашивания деталей. Содержание почвенной пыли характеризует состояние воздушных фильтров и всего тракта подачи воздуха в цилиндр двигателя.

Для количественного определения элементов изнашивания в работавшем масле существуют методы спектрального анализа, колориметрические, индукционные, радиоактивные и др.

Наибольшее распространение получил спектральный метод. Он основан на определении содержания продуктов в пробе масла по характерным для каждого элемента спектрам, получаемым при сжигании этой пробы масла в зоне электрического разряда.

Диагностирование двигателя по составу отработавших газов имеет важное значение, так как оно направлено, прежде всего на снижение загрязнений окружающей среды оксидами углерода, азота и несгоревшими углеводородами. Используемые в настоящее время методы анализа позволяют получать весьма точную количественную оценку компонентов, содержащихся в отработавших газах.

Для анализа отработавших газов применяют методы, основанные на использовании химических и физических свойств веществ, входящих в состав газовых смесей. Измерительные приборы для определения состава отработавших газов можно разделить на приборы для периодических или непрерывных измерений компонентов, поступающих непосредственно на прибор, и приборы для периодических измерений компонентов газов, подаваемых в прибор емкостей, ранее наполненных отработавшими газами. Известны и другие методы диагностики, но они по различным причинам имеют ограниченное применение.

Date: 2015-07-23; view: 2458; Нарушение авторских прав