Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Некоторые виды контрольных карт

|

|

Рассмотрим КК, наиболее широко применяемые в производстве.

Контрольная карта индивидуальных значений (x)

Эта карта применяется, если наблюдения проводятся над небольшим числом объектов (относительно небольшая длина ряда непрерывных величин, каждая из которых используется при построении КК).

Порядок построения x – КК:

– Данные измерений анализируемой величины х (например, предела прочности, иначе временного сопротивления в величинах МПа изготавливаемой детали) последовательно регистрируются, и каждому из n значений присваивается номер i от 1 и далее до n (табл. 6.2);

Таблица 6.2.

Результаты контроля механических свойств детали,

предназначенные для построения КК индивидуальных значений

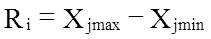

– Вычисляются текущие размахи R (n-1 значений), как разница между текущим и предыдущим значениями наблюдаемой величины (без учета знака):

|

|  |;

|;

– Вычисляется среднее значение  анализируемой величины за период наблюдений;

анализируемой величины за период наблюдений;

– Вычисляется среднее значение скользящего размаха за период наблюдений:

– Вычисляется среднее значение скользящего размаха за период наблюдений:

;

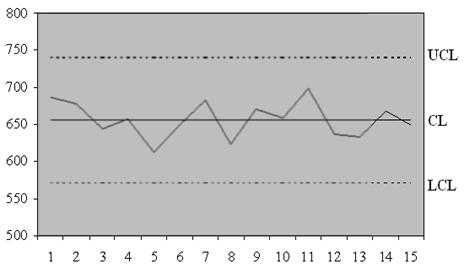

– Полученные текущие значения хi и Ri наносятся на расположенные друг под другом графики в соответствующих масштабах. На эти графики наносятся также средние линии (CL) значений и (обычно в виде сплошных горизонтальных линий).

– Полученные текущие значения хi и Ri наносятся на расположенные друг под другом графики в соответствующих масштабах. На эти графики наносятся также средние линии (CL) значений и (обычно в виде сплошных горизонтальных линий).

– По формулам из табл. 6.1 вычисляются и наносятся на графики нижняя (LCL) и верхняя (UCL) контрольные границы (границы регулирования), которые обычно обозначаются пунктирной линией. (Нижняя контрольная граница для R не наносится).

На этапе наблюдения и регулирования производятся следующие действия:

– измеряется значение наблюдаемой величины xi и заносится в КК;

– вычисляется скользящий размах  и заносится в КК. В качестве примера на рис. 6.4 и 6.5 представлены результаты построения КК предела прочности (временного сопротивления на разрыв, МПа) стальных деталей, изготовленных по некоторой технологии.

и заносится в КК. В качестве примера на рис. 6.4 и 6.5 представлены результаты построения КК предела прочности (временного сопротивления на разрыв, МПа) стальных деталей, изготовленных по некоторой технологии.

Рис.6.4. Контрольная карта индивидуальных значений (Х-карта)

Рис.6.5. Контрольная карта размахов R Х-карты

– Если вид КК не отвечает критериям неблагополучия (см. § 6.1.3), то можно считать, что процесс является управляемым, т.е. стабильным. Из Х-карты видно, что ни одно из значений предела прочности не вышло за пределы регулирования и даже не приблизилось к ним. То же можно сказать и о графике скользящего размаха, который хоть и имеет несколько резких перепадов, но не указывает на явные тенденции процесса. Из этого можно сделать вывод, что процесс получения деталей с регламентируемыми механическими свойствами стабилен.

Контрольная карта средних значений и размахов (

Контрольная карта средних значений и размахов ( )

)

Карта типа R применяется при массовом производстве, когда карты типа X неприменимы из-за их громоздкости при большом n. При использовании карт типа R все изделия объединяются в партии в порядке изготовления, от каждой партии берётся одна небольшая выборка. По данным всех выборок и строится КК в следующем порядке:

Карта типа R применяется при массовом производстве, когда карты типа X неприменимы из-за их громоздкости при большом n. При использовании карт типа R все изделия объединяются в партии в порядке изготовления, от каждой партии берётся одна небольшая выборка. По данным всех выборок и строится КК в следующем порядке:

– Определяется объем партий изделий, из которых берутся выборки. Партия может составляться как выработка за час, смену или другой период времени, может формироваться из потока одинаковых групп изделий или другим способом. Желательно, чтобы партии были одинакового объёма.

– Из каждой партии отбирается выборка – определенное (одинаковое) число k деталей (обычно k = 2 - 10 деталей) в зависимости от задач, требуемой точности, объёма и способа контроля. Выборкам присваиваются номера i от 1 до n. Всего берется n = 25 – 30 выборок.

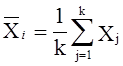

– В каждой выборке вычисляется среднее значение  и размах

и размах  :

:

,

,  ,

,

где: i – номер выборки, j – номер значения в выборке.

– После завершения периода наблюдений вычисляется общее среднее значение наблюдаемой величины  и средний размах

и средний размах  :

:

– Полученные значения наносятся на график.

– Вычисляются контрольные границы по формулам табл. 6.1, значения коэффициентов в которых зависят от объёма выборки табл. 6.3.

Таблица 6.3.

Значения коэффициентов, используемых при расчёте контрольных границ R карты

Значения коэффициентов, используемых при расчёте контрольных границ R карты

| № строки | Наблюдения в выборке | Средние значения | Коэффициенты для пределов управляемости | |

| n | A2 | D3 | D4 | |

| 1,88 | - | 3,267 | ||

| 1,023 | - | 2,574 | ||

| 0,729 | - | 2,282 | ||

| 0,577 | - | 2,114 | ||

| 0,483 | - | 2,004 | ||

| 0,419 | 0,076 | 1,924 | ||

| 0,373 | 0,136 | 1,864 | ||

| 0,337 | 0,184 | 1,816 | ||

| 0,308 | 0,223 | 1,777 | ||

| 0,285 | 0,256 | 1,744 | ||

| 0,266 | 0,283 | 1,717 | ||

| 0,249 | 0,307 | 1,693 | ||

| 0,235 | 0,328 | 1,672 | ||

| 0,223 | 0,347 | 1,653 | ||

| 0,212 | 0,363 | 1,637 | ||

| 0,203 | 0,378 | 1,622 | ||

| 0,194 | 0,391 | 1,608 | ||

| 0,187 | 0,403 | 1,597 | ||

| 0,18 | 0,415 | 1,585 | ||

| 0,173 | 0,425 | 1,575 | ||

| 0,167 | 0,434 | 1,566 | ||

| 0,162 | 0,443 | 1,557 | ||

| 0,157 | 0,451 | 1,548 | ||

| 0,153 | 0,459 | 1,541 |

Пример построения контрольной R карты

Пример построения контрольной R карты

На предприятии в массовом порядке изготавливаются детали, в качестве объекта исследования которых взята шероховатость Ra, измеряемая в микронах. Завод работает в три смены, в каждую из которых 4 дня делалось по две выборки объёмом по 5 деталей (10 выбранных деталей в смену). Общее количество выборок = 4 дня  3 смены

3 смены  2 выборки = 24 (табл. 6.4).

2 выборки = 24 (табл. 6.4).

Таблица 6.4.

Результаты выборочного контроля шероховатости, а также расчётов средних значений и размахов

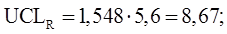

При вычислении контрольных границ по формулам табл. 6.1 необходимы коэффициенты

При вычислении контрольных границ по формулам табл. 6.1 необходимы коэффициенты  значения которых берём из табл. 6.3 в строке № 23 (в соответствии с общим объёмом выборки). По нашей более подробной и разработанной таблице: соответствует

значения которых берём из табл. 6.3 в строке № 23 (в соответствии с общим объёмом выборки). По нашей более подробной и разработанной таблице: соответствует  . В результате получаем:

. В результате получаем:

;

;

По вертикальной оси КК откладываются значения и R, а по горизонтальной оси – номера выборок (рис. 6.6, 6.7). Судя по обоим графикам можно сказать, что процесс стабилен.

Рис. 6.6. Карта средних значений  контрольной карты типа

контрольной карты типа

Рис. 6.7. Карта размахов R контрольной карты типа

Контрольная карта средних значений и средних квадратичных отклонений ( ) практически идентична карте (

) практически идентична карте ( ). Но здесь вместо размаха R используется более эффективная статистическая характеристика рассеивания наблюдаемых значений – выборочное среднее квадратичное отклонение (S). Карта (

). Но здесь вместо размаха R используется более эффективная статистическая характеристика рассеивания наблюдаемых значений – выборочное среднее квадратичное отклонение (S). Карта ( ) точнее карты (

) точнее карты ( ) и может рекомендоваться при отладке технологических процессов при массовом производстве ответственных деталей. Поскольку при построении карты (

) и может рекомендоваться при отладке технологических процессов при массовом производстве ответственных деталей. Поскольку при построении карты ( ) объёмы обрабатываемых данных и самих вычислений существенно возрастают, её использование наиболее эффективно в случаях, когда имеется система, позволяющая производить автоматический ввод данных в ЭЦВМ и расчёт.

) объёмы обрабатываемых данных и самих вычислений существенно возрастают, её использование наиболее эффективно в случаях, когда имеется система, позволяющая производить автоматический ввод данных в ЭЦВМ и расчёт.

Контрольная карта числа дефектных изделий в партии (pn)

Существуют признаки, которые нельзя выразить числом, например, когда используют калибры. Проверенные изделия классифицируют на годные и дефектные, а контроль качества продукции производится по альтернативному признаку. Тогда КК типа pn используется для отслеживания числа дефектных изделий в одинаковых по объёму партиях продукции (p означает процент дефектных изделий в партии объёмом n). Это позволяет производить констатацию реального уровня дефектности в текущее время и определение реальных возможностей процесса на ближайший период. Число бракованных изделий (pn) статистически описывается биномиальным законом распределения.

Построение pn-карты производится в следующем порядке:

– Все изделия по мере их изготовления объединяются в одинаковые по количеству партии, каждой из которых присваивается порядковый номер j от 1 до k, где k  25

25  30.

30.

– При контроле определяется число дефектных изделий  в каждой j-ой партии. Значение

в каждой j-ой партии. Значение  заносится в КК.

заносится в КК.

– Когда набирается k = 25 – 30 точек, вычисляется среднее значение по формуле:  .

.

– Вычисляются контрольные границы по формулам табл. 6.1.

Контрольная карта текущего контроля при малых объёмах выборок n является разновидностью pn-карты и часто оказывается более эффективной. Хотя выборки большого объёма содержат, разумеется, больше информации, однако приводят к увеличению издержек. Карта текущего контроля, классифицируя изделия по видам отклонений, даёт знать о том, где следует искать нарушения процесса. Она позволяет лучше использовать оборудование и материалы, способствует повышению квалификации рабочих и ответственности персонала. С другой стороны КК текущего контроля имеет только верхнюю линию, поэтому трудно заметить наступление существенного улучшения в процессе, как это можно увидеть в обычных картах.

Для построения КК текущего контроля через определённые промежутки времени берут для контроля выборки небольшого объёма. При этом детали с отклонениями от нормы исключаются из дальнейшей обработки (выборки «без возвращения» [29]). Объём выборок составляет от 5 до 10 % продукции смены.

Контрольная карта доли дефектной продукции (-карта) применяется в тех же случаях, что и карта pn, так же способствует улучшению качества изделий даже без вмешательства в производственный процесс. Но она может быть использована при различном числе изделий в каждой партии, как при сплошном, так и при выборочном контроле.

Контрольная карта доли дефектной продукции (-карта) применяется в тех же случаях, что и карта pn, так же способствует улучшению качества изделий даже без вмешательства в производственный процесс. Но она может быть использована при различном числе изделий в каждой партии, как при сплошном, так и при выборочном контроле.

Порядок построения КК типа p:

1. Определяется число изделий в каждой партии  , где j – порядковый номер партии (желательно, чтобы число проверенных изделий было не меньше 100).

, где j – порядковый номер партии (желательно, чтобы число проверенных изделий было не меньше 100).

2. Определяется число дефектных изделий в каждой партии  .

.

3. Вычисляется доля дефектных изделий в каждой партии.

4. При числе партий 25 – 30 вычисляется и наносится на график средняя доля дефектных изделий  во всех партиях как отношение суммы дефектных изделий к сумме всех изделий во всех партиях:

во всех партиях как отношение суммы дефектных изделий к сумме всех изделий во всех партиях:

5. Вычисляются контрольные границы по формулам табл. 6.1 и наносятся на график.

Ординатами точек р-карты служат доли бракованных изделий, а абсциссами – текущие номера контролируемых партий или выборок, взятых из этих партий.

При продолжительном процессе производства особый интерес представляют не только самые высокие, но и самые низкие точки. (Выход за нижнюю контрольную границу может свидетельствовать не только о значительном улучшении процесса, но и о снижении качества контроля.)

Контрольная карта числа дефектов в партии (с)

В основе использования этой карты лежит распределение Пуассона и постоянство объёма проверяемых изделий. Карта применяется, если на изделиях контролируется число однородных дефектов. Например, контролируется число дефектов сварки определённой конструкции, число царапин и т.д., то есть её можно применить при производстве деталей, контролируемых визуально.

с-карту используют для производственного контроля небольших партий изделий. Чувствительность с-карты сравнительно невелика.

В её основе лежит средняя процентная доля брака. Контролёр ежечасно обходит закреплённые за ним рабочие места и подвергает проверке 12-13 образцов из продукции последнего часа. Накопленную сумму обнаруженных дефектных изделий он каждый час заносит в КК. Также с-карту применяют для выявления лучшей или худшей единицы оборудования, лучшего или худшего исполнителя. Например, проводится n наблюдений (выборок) на каждой единице оборудования. На карту наносится среднее число дефектных изделий на одну единицу оборудования. То есть по графику становится видно, какое оборудование (аналогично - исполнитель) работает хорошо, а какое плохо.

Порядок построения контрольной c-карты:

– Изделия номеруются в порядке изготовления. На каждом из них определяется число дефектов сj и наносится на график.

– Для числа изделий 25-30 определяется и наносится на карту среднее число дефектов на изделии  :

:  .

.

– По формулам табл. 6.1 вычисляются контрольные границы.

Date: 2016-08-31; view: 696; Нарушение авторских прав