Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Процесс создания и освоения новой техники. Организация НИР, конструкторская и технологическая подготовка

|

|

Жизненный цикл новой продукции и его влияние на показатели производства и использования продукции. Задачи проектирования продукции и его основные этапы. Формы и методы организации НИР. Порядок разработки и оформление тематических планов. Методы перехода на выпуск новой продукции.

Разработать и внедрить в производство изделие новой модели — значит превратить знания, новую идею в готовый продукт. Превращение знания в продукт требует затрат времени и крупных единовременных денежных расходов, величина которых тем больше, чем выше уровень новизны продукции. Время, в течение которого знания превращаются в продукт, т.е. разработка новой продукции, ее освоение и изготовление на предприятии вплоть до снятия с производства, принято называть ее жизненным циклом.

В жизненном цикле новой продукции можно выделить два характерных периода: первый — это время, в течение которого осуществляется разработка новой продукции, и второй — время, в течение которого новая продукция осваивается, производится и реализуется до полного прекращения выпуска и потребляется обществом.

Рис. 7.1. Структура жизненного цикла изделия

В первый период жизненного цикла изделия включается полный комплекс работ по созданию новой техники, состоящий из нескольких стадий, этапов и отдельных работ, выполняемых для обеспечения ее существования. Этот период начинается со стадии научно-исследовательской работы (НИР).

Вторая стадия - опытно-конструкторские работы (ОКР), когда идеи, возникшие на стадии НИР, практически претворяются в техническую документацию и опытные образцы.

На третьей стадии конструкторской подготовки производства (КПП), осуществляется проектирование новой техники: разработка чертежей и технической документации.

Четвертая стадия - технологическая подготовка производства (ТПП). Здесь разрабатывают и проверяют новью технологические процессы, проектируют и изготавливают технологическую оснастку для производства новой техники.

Пятая стадия - организационная подготовка производства (ОПП). На этой стадии выбирают методы и моделирующие процессы перехода на выпуск новой продукции, рассчитывают потребность в материалах и комплектующих изделиях, определяют календарно-плановые нормативы.

На шестой стадии отработки в опытном производстве (ООП) новой конструкции изделия, осваивают выпуск изделия опытного образца, проводят отладку новых технологических процессов, проверку и оценку «жизнеспособности» новой продукции.

Во второй период жизненного цикла изделия включается седьмая стадия - освоение изделия в промышленном производстве (ОСП). Здесь создаются условия для промышленного производства нового изделия.

Стадия освоения является связующим звеном с фазой производства и реализации изделия (ПиР), в процессе которой осуществляются изготовление деталей и сборочных единиц, сборка и испытание изделия в соответствии с технологической и конструкторской документацией.

Завершающий этап жизненного цикла, когда осуществляется эксплуатация новой продукции (Э), - это период, в течение которого эта продукция используется в соответствии с ее назначением и приносит экономический эффект, до момента утилизации (У). Следует отметить, что во второй период жизненного цикла изделия предприятие-изготовитель новой техники получает доход от ее реализации, т. е. «новая продукция работает на предприятие». Казалось бы, предприятию выгодно продлить второй период жизненного цикла изделия на максимальный срок, поскольку в это время оно не несет дополнительных расходов на разработку и внедрение новой продукции. Однако этот период имеет свой предел, обусловленный экономическими и социальными факторами.

Новая продукция с момента ее появления обеспечивает социально-экономический эффект лишь до определенного времени. Затем она морально стареет и ее дальнейшее производство и использование наносит ущерб предприятию независимо от ее стоимости (резко снижается, а иногда и полностью прекращается спрос на нее, и, как следствие, уменьшается прибыль и возрастают убытки). Другими словами, с момента появления новой продукции эффект от ее использования быстро увеличивается до определенной максимальной величины, которая затем начинает уменьшаться до нуля или даже до отрицательной величины.

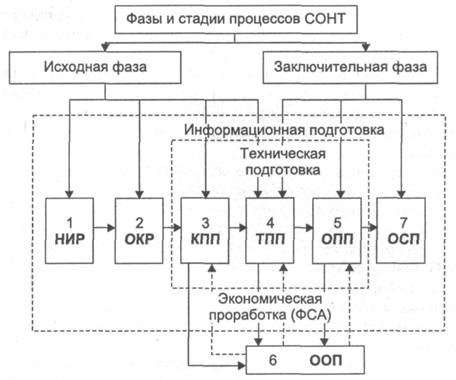

Множество факторов и переменных, влияющих на процессы создания и освоения новой техники (СОНТ), предопределяет необходимость использования системного подхода при организации этих процессов. Системный подход необходим для рассмотрения любых сложных проблем, в том числе и проблемы СОНТ. Полный комплекс работ по созданию и освоению новой техники включает все стадии жизненного цикла изделия:

1) научно-исследовательские работы (НИР);

2) опытно-конструкторские работы (ОКР);

3) конструкторскую подготовку производств; (КПП);

4) технологическую подготовку производства (ТПП);

5) организационную подготовку производства (ОПП);

6) отработку нового изделия в опытном производстве (ООП);

7) освоение нового изделия в промышленном производстве (ОСП).

Рис. 7.2. Структура системы СОНТ

Первые две стадии охватывают работы, которые по своему содержанию не относятся к производству. Как правило, они выполняются в отраслевых НИИ и КБ и являются первым этапом системы СОНТ. Последующие четыре стадии составляют второй этап системы СОНТ и обеспечивают техническую подготовку производстве (ТП). Они выполняются проектными организациями или отделами главного конструктора и главного технолога предприятия-изготовителя новой техники. На седьмой стадии непосредственно создаются условия для промышленного производства нового изделия.

Стадии создания нового изделия, включая НИР, ОКР, КПП частично ТПП, условно относятся к исходной фазе цикла СОНТ, а частично стадия ТПП и остальные стадии ОПП, ООП и ОСГ относятся к заключительной фазе.

Систему СОНТ следует рассматривать как «открытую» систему. Она обменивается информацией, энергией, материальными носителями с окружающей средой. Входами системы СОНТ являются результаты фундаментальных и особенно прикладных исследований, конструкторско-технологическая документация, а также плановые задания, установленные сроки, материалы и комплектующие изделия, выходом - готовая продукция. По своему содержанию и характеру получаемых результатов научные исследования могут быть фундаментальными, поисковыми и прикладными.

Фундаментальные научные исследования делятся на теоретические и экспериментальные. Основой фундаментальных исследований является открытие новых явлений, закономерностей и принципов, которые могут быть использованы при создании новой техники, технологии производства, организации производства и потребления и т. д. Результаты фундаментальных исследований, как правило, служат основой для проведения поисковых и прикладных исследований, прямо касающихся вопросов создания новых видов материалов, средств и способов производства. Формы информации — теории, гипотезы и др.

Поисковые научные исследования направлены на изучена более конкретных проблем, например, возможностей создании новых материалов, техники, технологии, повышения производительности труда и качества выпускаемой продукции и др. Результатами поисковых исследований является научно-техническая информация, которая во многих случаях имеет материально-техническое воплощение. При положительных результатах вывод поисковых работ имеют вполне конкретный характер и выдаются в виде отчетов, технической документации, макетов, экспериментальных образцов.

Прикладные научные исследования непосредственно направлены на создание новых конкретных изделий либо на совершенствование существующих, а также на разработку способов их производства; на разработку средств механизации и автоматизации производства, систем и методов контроля качества продукции и т.д. Прикладные исследования, относящиеся к материальному производству, в результате которых осуществляется техническое и рабочее проектирование, изготавливаются и испытываются опытные образцы, переходят в опытно-конструкторские работы (ОКР).

Цикл научно-исследовательских работ, проводимых подразделениями предприятий и другими организациями, состоит из стадий, а также возможных этапов по стадиям. Под стадией понимается логически обоснованный раздел НИР, имеющий самостоятельное значение и являющийся объектом планирования и финансирования. На первой стадии - разработка технического заданий - подбирают и изучают научно-техническую литературу, патентную информацию и другие материалы по теме, обсуждают полученные данные, на их основе составляют аналитический обзор и выдвигают гипотезы. По результатам анализа выбирают направления работы и пути реализации требований, которым должно удовлетворять изделие.

Вторая стадия — проведение теоретических и экспериментальных исследований — выполняется в три этапа. На первом этапе осуществляют теоретическую разработку темы, в процессе которой проверяют научные и технические идеи; разрабатывают методики исследований; обосновывают выбор схем; выбирают методы расчетов и исследований; выявляют необходимость проведения экспериментальных работ и разрабатывают методики их проведения. На втором этапе, если определена необходимость проведения экспериментальных работ, осуществляют проектирование и изготовление макетов и экспериментального образца. На третьем этапе проводят стендовые и полевые экспериментальные испытания образца по разработанным программам и методикам, анализируют результаты испытаний, определяют степень соответствия полученных данных на экспериментальном образце расчетным и теоретическим выводам.

Третья стадия — оформление результатов НИР. На этой стадии составляют отчетную документацию, включающую материалы по новизне и целесообразности использования результатов НИР, по экономической эффективности.

Опытно-конструкторские работы проводятся в порядке реализации результатов НИР или непосредственно по техническому заданию на ОКР без предшествующей научно-исследовательской работы. Они осуществляются в несколько этапов.

Первый этап - технико-экономическое обоснование (ТЭО) целесообразности создания нового изделия. На этом этапе составляют перечень работ, подлежащих исполнению; уточняют общий объем работ, затраты и сроки исполнения; определяют соисполнителей; приводят данные, характеризующие эксплуатационную надежность изделия, степень унификации и стандартизации, соответствие его технического уровня отечественным и зарубежным достижениям науки и техники; определяют ориентировочную стоимость опытного и серийного образцов, сумму затрат на организацию производства и эксплуатацию этой техники, ориентировочный срок начала поставки заказчику.

На втором этапе — уточнение данных ТЭО после согласования с заказчиком - уточняют данные ТЭО, выбирают оптимальный вариант построения изделия и его частей с учетом стоимости, эффективности и масштабов производства; разрабатывают структурные, функциональные, принципиальные и другие схемы; определяют общие конструкторские и технологические решения; рассматривают вопросы энергопитания, защищенности от внешних воздействий, ремонтопригодности и т.д.; изготовляют макет наиболее сложных и ответственных функциональных частей изделия; обосновывают и составляют заявки на разработку и освоение новых материалов и новых комплектующих изделий и др.

На третьем этапе — теоретическая и экспериментальная разработка темы — осуществляют теоретическую и экспериментальную проверку схемных, конструкторских и технологических решений; уточняют принципиальные схемы; проверяют новые материалы, полуфабрикаты и комплектующие изделия; изготавливают макеты, которые проходят механические и климатические испытания.

На четвертом этапе составляют перечень элементов, подлежащих выходному контролю, и элементов, подлежащих тренировке, макетируют и компонуют сложную функциональную часть изделия. Готовую техническую документацию на изготовление опытного образца сдают в отдел технической документации для размножения и передачи в опытное производство. Опытный образец изготавливают при минимальном технологическом оснащении. Законченные научно-технические разработки, по которым выдаются предложения об использовании, должны отвечать следующим требованиям:

1) новизна и перспективность предложенных научно-технических решений, использование в них современных отечественных и зарубежных достижений науки и техники;

2) экономическая эффективность нового изделия или нового технологического процесса при условии применения его в производстве;

3) патентоспособность и конкурентоспособность;

4) долговечность и эксплуатационная надежность изделия, устойчивость технологических процессов;

5) соответствие требованиям техники безопасности, технической эстетики и научной организации труда.

Научно-техническая разработка считается законченной, если изделие прошло испытание, принято ведомственной или межведомственной комиссией и рекомендовано к освоению в производстве.

Базой планирования НИР являются научно обоснованные прогнозы, которые определяют пути создания качественно новых изделий, оборудования, материалов на основе достигнутого уровня науки и техники и потребности изделий в планируемом периоде. Основной формой планирования НИР и ОКР является перспективный тематический план, который содержит перечень проблем и тем, подлежащих разработке и реализации в период действия плана. Разработка планов осуществляется по этапам: выявление основных направлений и производственно-технических задач; разработка содержания тем, обеспечивающих решение научно-технических задач по направлениям; рассмотрение и принятие решений по предложению смежных отраслей и предприятий; определение основных объемных показателей плана. Основой планово-учетной единицы является тема. На основе перспективного плана составляется годовой тематический план НИР и ОКР.

Отечественная и зарубежная практика деятельности предприятий дает много вариантов перехода производства на выпуск новых изделий. Его можно осуществлять с остановкой или без остановки производства. При переходе предприятий на выпуск нового изделия могут применяться следующие методы: последовательный, параллельный, комплексно-совмещенный и агрегатный.

Последовательным называется такой переход, когда производственное освоение начинается только после снятия с производства ранее выпускавшегося изделия. Техническая организационная подготовка выполняется, как правило, заранее, во время выпуска старой продукции.

Параллельный метод перехода предполагает максимальное совмещение производства вновь осваиваемых изделий с завершающей стадией выпуска старой модели. Он обычно применяется при наличии у предприятий резервных мощностей, создании параллельно действующих участков, конвейеров. При последовательном и параллельном методах выпуск всей новой машины осваивается в целом при полной готовности к производству всех ее узлов.

Комплексно-совмещенный метод характеризуется совмещением выполнения отдельных работ по подготовке производства и освоения новых изделий при комплексном решении конструкторских, технологических и производственных задач. Производственники участвуют в производстве изделия, разработчики — в освоении его выпуска. Этот метод позволяет значительно ускорить процесс создания и освоения новой продукции за счет сокращения процедуры оформления и утверждения технической документации, исключения лишних работ, выполнения перехода к серийному производству без изготовления опытных образцов и опытно-промышленных партий.

Агрегатный метод предполагает постепенную замену отдельных агрегатов в конструкции выпускаемой старой модели. В течение некоторого времени выпускается переходное модифицированное изделие, снабженное только отдельными новыми узлами. При завершении запланированной замены старых агрегатов новыми модель из переходной превращается в новое изделие.

Методы и варианты перехода на выпуск новых изделий оказывают большое влияние на сроки и эффективность производства. Необходимо проводить расчеты снижения объема производства в период освоения, повышения затрат ресурсов, а также определять время, в течение которого будет закончено производственное и экономическое освоение.

Организация конструкторской подготовки производства. Задачи, этапы и требования, предъявляемые к конструкторской подготовке производства. Методы и средства конструкторской подготовки производства. САПР. Показатели технологичности. Повышение технико-экономического уровня создаваемых конструкций изделий.

Основной задачей проектно-конструкторской подготовки производства является создание комплекта чертежной документации для изготовления и испытания макетов, опытных образцов (опытной партии), установочной серий и документации для установившегося серийного или массового производства новых изделий с использованием результатов прикладных НИР и ОКР, а также в соответствии с требованиями технического задания.

Содержание и порядок выполнения работ на этой стадии системы СОНТ регламентируется ГОСТ в Единой системе конструкторской документации. ГОСТ определяет следующие стадии конструкторской подготовки производства (КПП): техническое задание, техническое предложение, эскизный проект, технический проект и рабочий проект.

Техническое задание является исходным документом, на основе которого осуществляется вся работа по проектированию нового изделия. Оно разрабатывается на проектирование нового изделия либо предприятием — изготовителем продукции и согласуется с заказчиком (основным потребителем), либо заказчиком. В техническом задании определяется назначение будущего изделия, тщательно обосновываются его технические и эксплуатационные параметры и характеристики: производительность, габариты, скорость, надежность, долговечность и другие показатели, обусловленные характером работы будущего изделия. В нем также содержатся сведения о характере производства, условиях транспортировки, хранения и ремонта; рекомендации по выполнению необходимых стадий разработки конструкторской документации и ее состав; технико-экономическое обоснование и другие требования.

Разработка технического задания базируется на основе выполненных научно-исследовательских и опытно-конструкторских работ, результатов изучения патентной информации и маркетинговых исследований, анализа существующих аналогичных моделей и условий их эксплуатации.

Техническое предложение разрабатывается в том случае, если техническое задание разработчику нового изделия выдано заказчиком. В этом предложении содержатся тщательный анализ технического задания и технико-экономическое обоснование возможных технических решений при проектировании изделия, сравнительная оценка с учетом эксплуатационных особенностей проектируемого и существующего изделия подобного типа, а также анализ патентных материалов.

После согласования и утверждения техническое предложение является основанием для разработки эскизного проекта. Последний разрабатывается в том случае, если это предусмотрено техническим заданием или техническим предложением, там же определяются объем и состав работ. Эскизный проект состоит из графической части и пояснительной записки.

Первая (графическая) часть содержит принципиальные конструктивные решения, дающие представления об изделии и принципе его работы, а также назначение, основные параметры и габаритные размеры. Таким образом, она представляет собой конструктивное оформление будущей конструкции изделия, включающее чертежи общего вида, функциональные блоки, входные и выходные электрические данные каждого узла (блока), составляющих общую блок-схему. На этой стадии разрабатывается документация для изготовления макетов, осуществляется их изготовление и испытания, после чего корректируется конструкторская документация.

Во вторую часть эскизного проекта входят расчет основных параметров конструкции, описание эксплуатационных особенностей и примерный график работ по технической подготовке производства.

К задачам, решаемым с помощью эскизного проекта, относятся разработка различных руководящих указаний по обеспечению на последующих стадиях технологичности, надежности, стандартизации и унификации, а также составление ведомости спецификаций материалов и комплектующих изделий на опытные образцы для последующей передачи их в службу материально-технического обеспечения. Макет изделия позволяет добиться удачной компоновки отдельных частей, найти более правильные эстетические и эргономические решения и тем самым ускорить разработку конструкторской документации на последующих стадиях системы СОНТ.

Технический проект разрабатывается на основе утвержденного эскизного проекта и предусматривает выполнение полного объема работ по графической и расчетной частям, а также уточнение технико-экономических показателей создаваемого изделия. Он состоит из совокупности конструкторских документов, содержащих окончательные технические решения, которые дают полное представление об устройстве разрабатываемого изделия и исходные данные для разработки рабочей документации.

В графической части технического проекта приводятся чертежи общего вида проектируемого изделия, узлов в сборке и основных деталей. Чертежи обязательно согласовываются с технологами. В пояснительной записке содержатся описание основных сборочных единиц и базовых деталей изделия и расчет их параметров, описание принципов его работы, обоснование выбора материалов и видов защитных покрытий, а также все схемы и окончательные технико-экономические расчеты.

Рабочий проект является дальнейшим развитием и конкретизацией технического проекта. Эта стадия КПП разбивается на три уровня: а) разработка рабочей документации опытной партии (опытного образца); б) разработка рабочей документации установочной серии; в) разработка рабочей документации установившегося серийного или массового производства.

Первый уровень рабочего проектирования выполняется в три этапа, а иногда в пять.

На первом этапе разрабатывают конструкторскую документацию для изготовления опытной партии. Одновременно определяют возможность получения от поставщиков некоторых деталей, узлов, блоков (комплектующих). Всю документацию передают в экспериментальный цех для изготовления по ней опытной партии (опытного образца).

На втором этапе осуществляют изготовление и заводские испытания опытной партии. Как правило, проводятся заводские механические, электрические, климатические и другие испытания.

Третий этап заключается в корректировке технической документации по результатам заводских испытаний опытных образцов.

Если изделие проходит государственные испытания (четвертый этап), то в процессе этих испытаний уточняются параметры и показатели изделия в реальных условиях эксплуатации, выявляются все недостатки, которые впоследствии устраняются.

На пятом этапе документацию корректируют по результатам государственных испытаний и согласуют с технологами вопросы по классам шероховатости, точности, допусков и посадок.

Второй уровень рабочего проектирования выполняется в два этапа.

На первом этапе в основных цехах завода изготавливают установочную серию изделий, которая затем проходит длительные испытания в реальных условиях эксплуатации, где уточняют стойкость, долговечность отдельных деталей и узлов изделия, намечают пути их повышения. Запуску установочных серий предшествует, как правило, технологическая подготовка производства.

На втором этапе осуществляют корректировку конструкторской документации по результатам изготовления, испытания и оснащения технологических процессов изготовления изделий специальной оснасткой. Одновременно с этим корректируют и технологическую документацию.

Третий уровень рабочего проектирования выполняется в два этапа.

На первом этапе изготавливают и испытывают головную или контрольную серию изделий, на основе которой окончательно отрабатывают и выверяют технологические процессы и технологическое оснащение, корректируют технологическую документацию, чертежи приспособлений, штампов и других, а также нормативы расхода материалов и рабочего времени.

На втором этапе окончательно корректируют конструкторскую документацию.

Такой, на первый взгляд громоздкий порядок конструкторской подготовки производства в массовом или крупносерийном производстве дает большой экономический эффект. За счет тщательной отработки конструкции изделия и его отдельных частей обеспечиваются максимальная технологичность в производстве, надежность и экономичность в эксплуатации.

Круг работ, выполняемых на перечисленных выше стадиях, может отличаться от рассмотренного выше в зависимости от типа производства, сложности изделия, степени унификации, уровня кооперирования и систем автоматизированного проектирования (САПР). Для повышения качества и сокращения сроков проектирования на предприятиях создаются системы автоматизированного проектирования (САПР), выполняющие эту работу с оптимальным распределением функций между человеком и ЭВМ и максимальной автоматизацией всех проектных процедур. Технические средства используются там, где требуются высокая точность, большой объем памяти, быстродействие в вычислениях, где есть повторяемость однотипных операций. В случаях, когда необходимы интуиция, эстетический вкус, принятие решений при ограниченных данных, работа возлагается на человека. Основные задачи САПР показаны на схеме (рис. 7.3).

САПР включает ЭВМ, чертежные автоматы (графопостроители и координатографы), дисплеи, аппаратуру связи и передачи данных, магнитные диски, барабаны, ленты и др. Помимо технического обеспечения САПР включает программное, информационное, методическое и организационное обеспечение. Создание, эксплуатацию и развитие САПР на предприятиях обеспечивает специализированное подразделение — отдел САПР.

Рис. 7.3. Задачи системы автоматизированного проектирования

Важнейшей особенностью современной организации конструкторской подготовки производства является широкое использование стандартизации, которая позволяет избежать необоснованного многообразия в качестве, типах и конструкциях изделий, в формах и размерах деталей и заготовок, в профилях и марках материалов, в технологических процессах и организационных методах. Стандартизация является одним из эффективных средств ускорения научно-технического прогресса, повышения эффективности производства и роста производительности труда конструкторов, сокращения цикла СОНТ.

Конструкторская унификация — это комплекс мероприятий, обеспечивающих устранение необоснованного многообразия изделий одного назначения и разнотипности их составных частей и деталей, приведение к возможному единообразию способов их изготовления, сборки и испытания. Унификация является базой агрегатирования, т.е. создания изделий путем их компоновки из ограниченного числа унифицированных элементов, и конструкционной преемственности. Унификация дополняет стандартизацию.

Государственная система стандартизации в Российской Федерации, установив основные положения в этой области, предусматривает следующие категории стандартов:

· государственные стандарты Российской Федерации (ГОСТ Р) — одна из основных категорий стандартов, установленных государственной системой стандартизации;

· отраслевые стандарты (ОСТ) устанавливаются на продукцию, не относящуюся к объектам государственной стандартизации, например на изделие конкретной отрасли, технологическую оснастку, инструмент, специфические для данной отрасли технологические процессы, а также на нормы, правила, требования, термины и обозначения, регламентация которых необходима для обеспечения взаимосвязи в производственно-технической деятельности предприятий и организаций данной отрасли;

· стандарты предприятий (СТП) устанавливаются на продукцию одного или нескольких заводов. Основной задачей заводской стандартизации является создание максимального числа сходных, геометрически подобных или аналогичных элементов в изделиях не только одного, но и различного назначения. Заводская стандартизация значительно упрощает, удешевляет и ускоряет технологическую подготовку и является важной предпосылкой стандартизации технологической оснастки;

· стандарты научно-технических и инженерных обществ и других общественных объединений (СТО);

· общероссийские классификаторы технико-экономической информации (ОКТЭИ);

· международные стандарты ИСО серии 9000 — это международная система стандартов, обеспечивающая управление качеством продукции от проектирования до эксплуатации.

Стандарт — это устойчивый образец, закрепляющий достижения в области технического прогресса и новой техники, которые разработаны, проверены и могут быть применены в широком масштабе в промышленности, на транспорте, в сельском хозяйстве. Он является строго обязательным. При проектировании новых машин в первую очередь должны быть применены изделия и нормы из государственных стандартов.

В процессе проектирования конструктор обязан широко использовать все стандарты, относящиеся к проектируемому объекту. Особенно эффективно применение стандартных деталей, узлов и агрегатов, изготовляемых в централизованном порядке на специализированных заводах.

К основным методам конструктивной стандартизации относятся внедрение конструктивных стандартов (нормалей), создание параметрических рядов (гамм) машин, агрегатирование и обеспечение конструктивной преемственности. Введение нормоконтроля имеет большое воспитательное и организующее значение, поскольку он заставляет конструкторов уважать стандарты и унификацию. Кроме того, задачей нормоконтроля является проверка правильности выполнения конструкторских документов в соответствии с требованиями ЕСКД.

Создание параметрических рядов (гамм) — один из наиболее эффективных методов конструирования изделий. Под параметрическим рядом подразумевается совокупность изготовляемых на данном заводе или в данной отрасли машин, приборов или иного оборудования одного эксплуатационного назначения, аналогичных по кинематике или рабочему процессу, но различных по габаритам, мощностным или эксплуатационным параметрам. Каждый параметрический ряд имеет свое основание (базовую модель) и полученные на его основе производные. Конструирование начинается с выбора основания.

Агрегатирование — это форма унификации, т. е. создания рядов унифицированных узлов и агрегатов, используемых для разработки разнообразных изделий. Агрегатирование позволяет создавать сборно-разборное оборудование, состоящее из взаимозаменяемых нормализованных элементов. При необходимости оно может быть разобрано, а входящие в него агрегаты использованы в новых сочетаниях для создания другого оборудования. При этом количество типов и размеров основных элементов конструкции оборудования сокращается в десятки раз. Обеспечение конструктивной преемственности — применение в конструкции нового изделия, узлов и деталей ранее освоенных изделий, хорошо зарекомендовавших себя в работе. Применение их не отражается на качестве новых конструкций.

Новая или усовершенствованная техника должна быть лучше и эффективнее той, взамен которой она создается с производственной или эксплуатационной точки зрения.

В первом случае к новой (усовершенствованной) конструкции предъявляются требования как к объекту производства на заводе-изготовителе. Главным здесь является экономичность производства и минимальные сроки его подготовки и освоения. Экономичность изготовления каждой новой конструкции зависит от ее технологичности, от того, насколько прогрессивными и производительными будут применяемые технологические процессы. Конструкция является технологичной, если она экономична для производства.

Выбор наилучшего варианта конструкции осуществляется по показателям технологичности, к которым относятся:

· трудоемкость изготовления — абсолютная (на одно изделие) и относительная, (на единицу установленной мощности, производительности, другого показателя);

· материалоемкость или масса конструкции — абсолютная или относительная;

· трудоемкость подготовки изделия к функционированию;

· степень конструктивной стандартизации и унификации;

· капиталовложения в производство новой продукции;

· себестоимость и отпускная цена новой продукции;

· прибыль и рентабельность производства.

Трудоемкость изготовления продукции определяется в процессе ее проектирования и является весьма важным показателем. Технологичнее считается та конструкция, которая при прочих равных условиях менее трудоемка. Задача снижения трудоемкости изделия на стадии его производства — одна из важнейших, стоящих перед разработчиками.

Материалоемкость характеризует общий расход материала на изготовление данной конструкции изделия или удельную материалоемкость на эксплуатационный параметр. Повышение определяющего эксплуатационного показателя изделия, как правило, приводит к снижению материалоемкости и трудоемкости в расчете на единицу основного параметра. При этом снижение удельной материалоемкости на единицу мощности или другого параметра происходит значительно быстрее, чем сокращение общего расхода материала на единицу изделия.

Трудоемкость подготовки изделия к функционированию определяется в процессе проектирования и зависит от сложности регулировочно-настроечных процессов, проводимых с целью получения необходимых технико-экономических параметров.

Степень конструктивной стандартизации и унификации — это показатель, характеризующий конструкцию изделия с точки зрения реализации в ней стандартизированных и унифицированных деталей, что приводит к увеличению выпуска однотипных деталей, сборочных единиц, изделий в целом, а также применению более прогрессивной технологии, а это, как следствие, позволяет не только существенно снизить трудоемкость изготовления, но и несколько уменьшить материалоемкость.

Капиталовложения в производство новой конструкции характеризуют общие затраты на приобретение дополнительного и изготовление нестандартного оборудования и перепланировку в производственных цехах, создание производственных запасов. Чем меньше потребности предприятия в капиталовложениях, тем технологичнее новая конструкция изделия.

Себестоимость, прибыль и рентабельность новой конструкции изделия являются обобщающими показателями ее технологичности. С производственной точки зрения новая конструкция будет считаться технологичной, если дополнительная прибыль, полученная в результате освоения, выпуска и реализации новой продукции, обеспечит рентабельность не ниже средней, сложившейся на предприятии-изготовителе рентабельности.

С эксплуатационной точки зрения потребителя, новая конструкция изделия должна быть:

1) более надежной в эксплуатации (долговечной, безотказной, ремонтопригодной и сохраняемой);

2) удобной в обслуживании и ремонте, эстетичной и безопасной в эксплуатации;

3) эргономичной (с точки зрения психологии, физиологии и гигиены труда работников обслуживания);

4) более производительной в единицу времени;

5) более экономичной в потреблении электроэнергии и капиталовложений эксплуатационников новой продукции.

Кроме того, она должна обеспечивать минимальную себестоимость единицы работы, выполняемой изделием.

Если эксплуатационные свойства новой техники выше, чем у ранее освоенной (заменяемой), то экономическая эффективность ее определяется путем соизмерения капитальных вложений потребителя со снижением себестоимости работы, выполняемой новой техникой. После расчета приведенных затрат по вариантам новой техники можно определить годовой экономический эффект от использования новой или усовершенствованной техники.

Эксплуатационная технологичность новой техники может быть определена с помощью нескольких показателей. При этом следует различать показатели технологичности базового и проектируемого изделий, а также определять уровень технологичности как соотношение показателей технологичности проектируемого и базового изделий.

Организация технологической подготовки производства. Содержание, задачи и этапы технологической подготовки производства. Отработка конструкции на технологичность. Единая система технологической подготовки производства. Разработка и унификация технологических процессов.

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т.е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для выпуска заданного объема продукции с установленными технико-экономическими показателями. Это одна из важнейших стадий системы СОНТ, весьма значительная по объему и сложности.

Технологическая подготовка производства на предприятии выполняется отделами главного технолога, главного металлурга, а также технологическими бюро основных цехов, в ведении которых находятся литейные, кузнечные, механические и сборочные цехи. Материальной базой для них служат инструментальный и модельный цехи, технологические лаборатории и опытное производство.

До начала работ по ТПП, как правило, проводится технологический контроль чертежей, который необходим для анализа и проверки запроектированных изделий (деталей) на технологичность их конструкций, правильность назначения классов точности обработки, рациональность схем сборки и т.д.

Основными этапами ТПП являются:

1) разработка технологических процессов;

2) проектирование технологической оснастки и нестандартного оборудования;

3) изготовление средств технологического оснащения (оснастки и нестандартного оборудования);

4) выверка и отладка запроектированной технологии и изготовленного технологического оснащения.

На первом этапе осуществляются выбор рациональных способов изготовления деталей и сборочных единиц, разработка новых технологических процессов. Эта работа выполняется на основе: чертежей на вновь спроектированное изделие; ГОСТов, отраслевых и заводских стандартов на материалы, инструмент, а также на допуски и припуски; справочников и нормативных таблиц для выбора режимов резания; планируемых размеров выпуска изделий.

Содержание работ по проектированию технологических процессов складывается из следующих элементов:

· выбора вида заготовок;

· разработки межцеховых маршрутов;

· определения последовательности и содержания технологических операций;

· определения, выбора и заказа средств технологического оснащения;

· установления порядка, методов и средств технического контроля качества;

· назначения и расчета режимов резания; технического нормирования операций производственного процесса;

· определения профессий и квалификации исполнителей;

· организации производственных участков (поточных линий);

· формирования рабочей документации на технологические процессы в соответствии с ЕСТД.

На втором этапе ТПП, во-первых, проектируют конструкции моделей, штампов, приспособлений, специального инструмента и нестандартного оборудования, а во-вторых, разрабатывают технологический процесс изготовления технологического оснащения, который должен быть достаточно универсальным, но в то же время прогрессивным, совершенным и обеспечивающим высокое качество изготовляемых деталей.

На третьем этапе ТПП изготавливают всю оснастку и нестандартное оборудование. Эта наиболее трудоемкая часть технологической подготовки (60—80% труда и средств от общего объема ТПП). На этом этапе осуществляют перепланировку (если это необходимо) действующего, монтаж и опробование нового и нестандартного оборудования и оснастки, поточных линий и участков обработки и сборки изделий.

На четвертом этапе ТПП выверяют и отлаживают запроектированную технологию, окончательно отрабатывают детали и узлы (блоки) на технологичность; выверяют пригодность и рациональность спроектированной оснастки и нестандартного оборудования, удобство разборки и сборки изделия; устанавливают правильную последовательность выполнения этих работ; проводят хронометраж механообрабатывающих и сборочных операций и окончательно оформляют всю технологическую документацию.

Технологическая документация для различных типов производства (единичного, серийного и массового) отличается глубиной разработки технологических процессов и степенью их детализации. Сначала разрабатывают маршрутные межцеховые карты на технологические процессы изготовления деталей и сборочных единиц. В маршрутных картах указываются последовательность прохождения заготовок, деталей или сборочных единиц по цехам и производственным участкам предприятия. Для изготовления деталей и сборки изделия в единичном или мелкосерийном производствах достаточно иметь конструкторскую документацию, маршрутное или маршрутно-операционное описание технологического процесса либо перечень полного состава технологических операций без указания переходов и технологических режимов.

Для серийного и массового производств кроме маршрутной технологии разрабатывается технологический процесс с операционным описанием формообразования, обработки и сборки. При этом для единичных технологических процессов разрабатывается операционная технологическая карта, для типовых (групповых) технологических процессов — карта типовой (групповой) операции. В них указываются все переходы по конкретной операции и способы выполнения каждого, технологические режимы, данные о средствах технологического оснащения, материалах и затратах труда. Обычно в операционных картах помещают эскизные чертежи, изображающие детали или части деталей и содержащие размеры и указания на обработку, необходимые для выполнения данной операции (способ закрепления деталей на станке, расположение инструмента, приспособления и т. д.).

Исходная информация для разработки технологических процессов может быть базовой, руководящей и справочной. Базовая информация включает наименование объекта, а также данные, содержащиеся в конструкторской документации. Руководящая информация — это отраслевые и заводские стандарты, устанавливающие требования к технологическим процессам, оборудованию, оснастке, документация на действующие типовые и групповые технологические процессы, производственные инструкции, документация для выбора нормативов, по технике безопасности и промышленной санитарии. Справочная информация включает документацию опытного производства, описание прогрессивных методов изготовления, каталоги, справочники, альбомы компоновок, планировок и др.

Date: 2015-09-27; view: 9326; Нарушение авторских прав