Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оборудование для набора рудной части шихты и кокса из бункеров и транспортировки их к подъемнику

|

|

Набор рудной части шихты из бункеров и транспортировка ее к подъемнику на современных доменных печах производится вагон-весами или системой транспортеров.

С помощью вагон-весов осуществляется набор материалов из бункеров по заданной программе, их взвешивание, транспортировка материалов к скиповой яме и выгрузка их в скип.

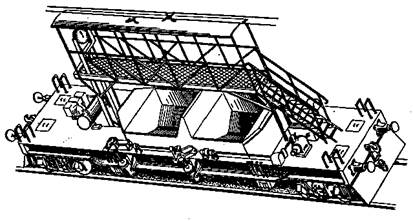

Вагон-весы (рис. 176) представляет собой электровагон с двумя саморазгружающимися бункерами (карманами) и взвешивающим механизмом, механизмами вращения бункерных барабанных затворов. Они передвигаются по рельсовому пути под бункерами эстакады.

Рис. 176. Вагон-весы.

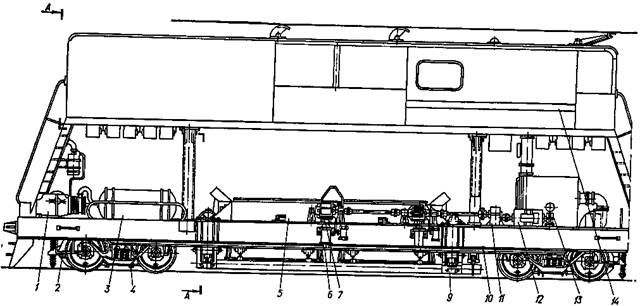

Основная рама 10вагон-весов (рис. 177) — металлическая конструкция из продольных и поперечных балок с металлическим настилом вверху. Рама установлена на двух ходовых тележках 4железнодорожного типа. Каждая тележка снабжена электроприводом 2, расположенным под рамой, и пневматическими тормозами. Карманы 5, жестко соединенные между собой, опираются стойками на рычаги взвешивающего механизма 9, подвешенного к основной раме.

1-компрессор; 2- электропривод с тормозами; 3- воздухосборник; 4- ходовая тележка; 5- карманы; 6- пневматический привод качения; 7- редуктор; 8- трансмиссионный вал;

9- взвешивающий механизм; 10- рама; 11- редуктор; 12- электродвигатель; 13- тормоз; 14- кабина управления; 15- откидные дверцы; 16- пневматический цилиндр; 17- шестерня.

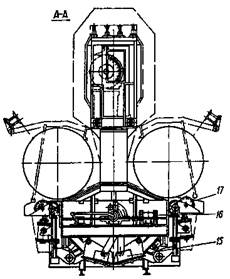

Рис. 177. Разрез вагон-весов:

1-компрессор; 2- электропривод с тормозами; 3- воздухосборник; 4- ходовая тележка; 5- карманы; 6- пневматический привод качения; 7- редуктор; 8- трансмиссионный вал;

9- взвешивающий механизм; 10- рама; 11- редуктор; 12- электродвигатель; 13- тормоз; 14- кабина управления; 15- откидные дверцы; 16- пневматический цилиндр; 17- шестерня.

Карманы изнутри футерованы плитами из износостойкой стали. Каждый бункер снабжен затвором, представляющим собой откидные дверцы 15, приводимые в движение от установленного на раме пневматического цилиндра 16. Шток цилиндра оканчивается зубчатой рейкой, которая находится в зацеплении с шестерней. Последняя расположена на валу, несущем на себе кривошипы, которые посредством тяг связаны с дверцами. Рычажная система затвора исключает возможность самопроизвольного открывания дверец.

На раме также находятся два механизма вращения барабанных затворов бункеров. Каждый механизм состоит из электродвигателя 12, колодочного тормоза 13, цилиндрического двухступенчатого редуктора 11, двух качающихся цилиндрических одноступенчатых редукторов 7 с пневматическими приводами качения 6 и трансмиссионных валов 8. Привод качения представляет собой пневмоцилиндр, корпус которого шарнирно закреплен на раме вагон-весов, а шток шарнирно связан с корпусом редуктора 7. Вращение от электродвигателя через редуктор 11 передается трансмиссионным валам и закрепленным на них приводным шестерням редуктора 7. С этими шестернями постоянно находятся в зацеплении шестерни 17редукторов 7, которые при подъеме последних пневматическими цилиндрами 16обкатываются вокруг приводных шестерней и сцепляются с зубчатыми ободами барабанных затворов.

При переводе в верхнее положение корпус качающегося редуктора специальным выступом толкает тягу барабанного затвора, которая поднимает отсекатель.

Для получения сжатого воздуха, используемого для торможения вагон-весов, подъема и опускания качающихся редукторов, открывания и закрывания дверец затворов карманов, предназначены два компрессора 1с воздухосборниками 3. Вагон-весы снабжены закрытой кабиной управления 14. Грузоподъемность вагон-весов — 40 т.

Для набора материала машинист останавливает вагон-весы под тем бункером, из которого должен быть набран материал, и включает механизм вращения барабанного затвора. Когда масса насыпанного в карманы вагон-весов материала достигает заданной величины, машинист прекращает набор и переезжает к следующему бункеру эстакады. После того как оба кармана заполнены, вагон-весы подаются к скиповой яме, где материал разгружается в скипы.

Во избежание задержки в работе скипового подъемника продолжительность цикла вагон-весов должна быть меньше продолжительности цикла скипового подъемника по подъему одной подачи. В ряде случаев работа вагон-весов не удовлетворяет этому требованию. Уменьшение продолжительности цикла вагон-весов возможно за счет уменьшения числа компонентов шихты, рационального распределения материалов по бункерам, уменьшения пробега вагон-весов, сокращения продолжительности операций.

Большое число различных операций вагон-весов по набору шихты и короткие сроки их выполнения требуют при ручном управлении напряженной работы машиниста. Поэтому не исключены ошибки и задержки в наборе материалов, приводящие к расстройству хода доменной печи.

Все возрастающие требования, предъявляемые к точности набора материалов и ускорению операций, могут быть удовлетворены при автоматическом управлении вагон-весами. Кроме того, автоматизация вагон-весов освобождает машиниста от тяжелого труда в условиях высокой запыленности и температуры, особенно при загрузке горячего агломерата.

Сложность устройства вагон-весов, большие динамические усилия, требующиеся на их передвижение, большая продолжительность цикла- набора материалов, ограниченная производительность, невозможность отсева мелких фракций перед подачей материалов в печь, а также сложность создания простой и надежной системы автоматического управления ими —все это привело к созданию транспортерной подачи.

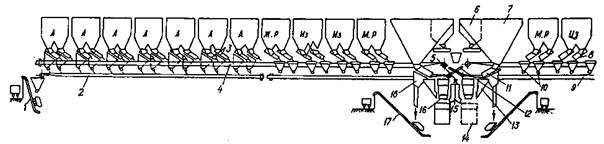

При загрузке материалов в печь с помощью скипового подъемника транспортерная подача материалов представляет собой комплекс оборудования, образующий две самостоятельные группы механизмов, расположенные с двух сторон скиповой ямы (рис. 178). В каждой группе рудная часть шихтовых материалов хранится в 11 бункерах, четыре из которых предназначены для добавок и семь — для агломерата. Бункера добавок расположены ближе к скиповой яме и оборудованы электровибрационными питателями 8. Взвешивание добавок производится предварительно весовыми воронками 10для каждой составляющей отдельно. После взвешивания добавки выдаются на ленточный транспортер 9, который передает их в промежуточный бункер 15, где они находятся до выдачи в скип.

Рис.178. Схема транспортерной подачи материалов из бункеров при загрузке материалов в печь скиповым подъемником:

1- подъемник мелочи агломерата; 2- ленточный транспортер; 3- грохот-питатель; 4- пластинчатый транспортер; 5- перекидной лоток агломерата; 6- бункер довеса; 7- коксовый бункер; 8- питатель; 9- ленточный транспортер; 10- весовая воронка добавок; 11- грохот для отсева кокса; 12- перекидной лоток добавок; 13- коксовая весовая воронка; 14- скип; 15- промежуточный бункер; 16- весовая воронка агломерата; 17- подъемник коксовой мелочи; 18- бункер коксовой мелочи.

На бункерах агломерата установлены электровибрационные грохоты 3, производящие выдачу и отсев агломерата. Крупные фракции агломерата транспортируются пластинчатым конвейером 4в весовые воронки 16. Для большей точности взвешивания агломерата на дскиповой ямой имеются два бункера довеса 6, из которых материал добавляется в весовые воронки малыми дозами.

Материалы подаются нормально одной группой механизмов; заполнение обоих скипов осуществляется с помощью перекидных лотков агломерата 5 и добавок 12. Вторая группа механизмов является резервной.

Автоматическое управление системой транспортерной подачи осуществляется программным устройством, которое обеспечивает:

а) автоматическую загрузку добавок только в рудные или коксовые скипы либо в те и другие;

б) автоматическое открывание затворов бункеров добавок в порядке их расположения от оси печи;

в) автоматическое циклическое чередование загрузки скипов различными сортами агломерата и добавок по времени, по заданию командоконтроллера цикла системы загрузки печи и по самостоятельной программе — с циклом до 10 подач;

г) исключение чередования, обеспечивая постоянную автоматическую работу механизмов в любой последовательности.

Загрузка скипов коксом или рудной частью шихты осуществляется по импульсам командоконтроллера программы системы загрузки печи. Качественный и количественный состав шихты задается программой подачи. Выбор комбинации взаимной работы механизмов, а также режима загрузки производится с помощью переключателей, установленных в помещении мастера.

Производительность системы в среднем за сутки составляет 255 четырехскиповых подач, т. е. позволяет загрузить в печь около 6500 т сырых материалов. При необходимости загрузку печи можно вести со скоростью 15—18 подач в час.

Оборудование для подачи кокса в скипы должно обеспечивать минимальное измельчение кокса, возможность отсеивания мелких фракций от кокса, загружаемого в скипы, и взвешивание кокса.

Оборудование для подачи кокса (рис.179) из бункеров в скипы размещено в скиповой яме доменной печи, расположенной под бункерной эстакадой у подножья скипового подъемника. Оно состоит из грохота, служащего не только для отсева мелочи, но и затвором-питателем, и коксовой весовой воронки. Кокс из бункера на грохот выдается по главному желобу через постоянно открытую одну из листовых задвижек. Другая листовая задвижка обычно приоткрыта для обеспечения необходимой толщины слоя кокса на грохоте; полностью она открывается только при выходе грохота из строя для подачи кокса по обводному желобу в весовую воронку. Для отсева мелких фракций кокса применяются электровибрационные грохоты.

Для приема отсеянного кокса, его дозировки и выдачи в скип служит коксовая весовая воронка. Коксовая весовая воронка установлена в скиповой яме над опущенным скипом, что обеспечивает механизацию загрузки. Емкость воронки несколько превышает емкость скипа. Выпускное отверстие воронки закрывается автоматически действующим затвором лоткового или шиберного типа.

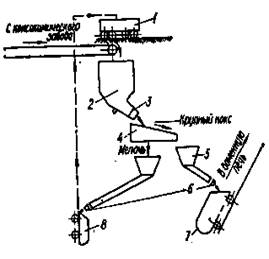

Рис. 179. Схема расположения оборудования для подачи кокса:

1- вагон; 2- коксовый бункер; 3- задвижка; 4- грохот; 5- коксовые весы; 6- затвор; 7- скип; 8- скип подъемника коксовой мелочи.

|

|

Рис. 180. Схема транспортерной подачи материалов из бункеров при загрузке материалов в печь конвейером: А- бункера агломерата и окатышей; К- бункера кокса; Д- бункера добавок.

Агломерат, окатыши и кокс выдаются из соответствующих бункеров при помощи электровибрационных грохотов 1 и 9в стационарные весовые воронки 2, 10. При прохождении по грохоту мелкие фракции этих материалов отсеиваются. Из весовой воронки набранная порция материалов по заданной программе выдается двумя питателями 3, 11 на сборный шихтовый транспортер 5, которым транспортируется на наклонный конвейер 8.

Добавки выдаются питателями 6 в соответствующую весовую воронку 7 и по заданной программе выгружаются на сборный шихтовый транспортер питателями 6.

Сборный шихтовый транспортер 5 и наклонный конвейер 8 работают непрерывно, и материалы располагаются на них отдельными порциями с определенными интервалами, зависящими от работы засыпного аппарата доменной печи и требуемой интенсивности загрузки.Питатели весовых воронок работают по заданной программе загрузки, обеспечивающей расположение материалов на ленте конвейеров с требуемыми интервалами.

Мелочь агломерата и окатышей транспортером 4собирается от грохотов, передается на транспортеры 18, которыми транспортируется в бункер 16. Перекидное устройство 17позволяет загружать при необходимости и бункер 14. Мелочь кокса собирается транспортером 12, передается на транспортер13, которым подается в бункер 14. Из бункеров мелочь агломерата, окатышей и кокса при открытии специальных затворов с увлажнением 15выгружается в железнодорожные вагоны.

Date: 2015-09-20; view: 1788; Нарушение авторских прав