Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы нанесения лакокрасочных материалов

|

|

Нанесение лакокрасочных материалов ручным инструментом применяют в единичных производствах. Водные растворы покрытий красителей наносят губками, щетками, ветошью, кистями. Порозаполнители втирают ветошью, губками. Грунтовки – жесткими круглыми щетинными кистями. Для шпатлевания применяют деревянные или металлические лопаточки – шпатели. Лаки, краски, медленно высыхающие, наносят кистями, а разравнивают мягкими длинноволосыми кистями – флейцами. Быстросохнущие лаки и политуры наносят и разравнивают тампоном из шерстяной ваты, обернутым мягкой полотняной тканью. Наносят лак круговыми движениями смоченного политурой тампона по отделываемой поверхности непрерывно. Политура тонким (доли микрона) слоем ложится на поверхность и сразу высыхает настолько быстро, что при пересечении тампоном предыдущего слоя он уже не смывается, и на него ложится новый; остановка же тампона может вызвать растворение многих ранее нанесенных слоев и испортить всю предыдущую работу. Наносят лаки поэтапно: в начале процесса политурой с несколько повышенной концентрацией (14... 18 %), поверхность припудривают тонко измельченным порошком пемзы, идет процесс грунтования и заполнения пор; затем нанесение менее концентрированной политуры. Заканчивают процесс выравниванием поверхности чистым спиртом. За один этап наносится по всей поверхности от 10 до 150 слоев. Затем следует выдержка несколько дней – сушка всех слоев, в которых, несмотря на быстрое высыхание, осталось некоторое количество растворителя. Число этапов может колебаться от 3 до 8. Для создания пленки толщиной 20 мкм необходимо нанести около 400 слоев.

Механизированное полирование выполняют на станке ПП-3 с тремя полировочными тампонами, с автоподачей политуры в тампон и механическим перемещением его по полируемой поверхности. Преимущества полирования тампоном – высокая гладкость покрытия и незначительные напряжения в лаковом слое, недостатки – в низкой производительности и недостаточной стойкости пленки к влаге и химреагентам.

Более производительный и простой метод нанесения лака окунанием применяют для отделки хорошо обтекаемых деталей (ножек мебели, покраска деталей сельхозмашин). Отделываемые детали (по 25... 100 штук в кассете) погружают в ванну и медленно (0,1 м/мин) вынимают, выдерживают для стекания лака (краски) и сушат. Можно подвешивать кассеты к цепи конвейера, надвигать на них снизу ванну с лакокрасочным материалом, опускать и перемещать кассету на один шаг. А можно ёмкость с загруженной в нее кассетой наполнять лаком и медленно опорожнять: стекание лака с деталей, находящихся в парах растворителя, будет равномерным, не связанным высыхающей пленкой, как в случае стекания на открытом воздухе.

Экструзионный метод нанесения лакокрасочных материалов протягиванием сквозь ёмкость с лаком через отверстия на противоположных ее стенках с резиновыми сменными манжетами широко применяется в карандашном производстве и для отделки мебельных деталей постоянного сечения. Толщину наносимого слоя регулируют степенью прилегания манжеты к детали. При этом способе применяют нитроцеллюлозные высоковязкие, быстросохнущие лаки и эмали с концентрацией пленкообразователя 50...60%. Время высыхания одного покрытия 15...30 с. Число покрытий 4... 12. Метод отличается высоким коэффициентом использования лакокрасочного материала и низким расходом растворителя.

Отделку мелких деталей простой округлой формы (рукояток, детских игрушек, фурнитуры) осуществляют во вращающихся на горизонтальной оси барабанах, заполняемых более чем наполовину деталями и нитролаком из расчета 100... 150 г/м2 их поверхности. Барабан вращают со скоростью 25...50 об/мин в течение 20...60 мин до высыхания лака, для ускорения которого через полую ось и отверстия в ней в барабан подают горячий воздух. Метод экономичный и очень производительный. Поверхность деталей имеет полуматовый шелковистый блеск.

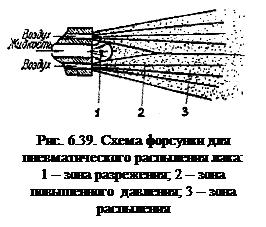

Наиболее универсальный метод нанесения лакокрасочного материала на изделия любой формы – пневматическое распыление Форсунками (рис. 6.39). Лак, попадая в струю воздуха, движущегося со скоростью около 300 м/с дробится на мельчайшие частицы (6...20 мкм) и переносится на отделываемую деталь. На ее поверхности частицы сливаются и образуют сплошную ровную пленку. Распылительная кабина оборудуется вытяжной вентиляцией для удаления паров растворителя и фильтром для очистки воздуха от взвешенных частиц лака; компрессором с ресивером для получения сжатого воздуха давлением 0,4...0,5 МПа; фильтром для очистки воздуха от частиц масла, влаги и пыли; редуктором для поддержания постоянного давления воздуха, подаваемого к распылителю (0,2...0,3 МПа); лаконагнетательным баком для подачи лака (краски) к распылителю; распылителем (форсункой) или двухфорсуночным распылителем (для нанесения двухкомпонентных лаков). Для горячего нанесения лаки подогреваются специальными агрегатами УГО-2М, выпускаемыми промышленностью. Основной недостаток пневматического метода нанесения – большие потери лакокрасочного материала, достигающие 40 %, а при нанесении лака на изделия решетчатой конструкций (например, на стулья) потери еще больше возрастают.

Наиболее универсальный метод нанесения лакокрасочного материала на изделия любой формы – пневматическое распыление Форсунками (рис. 6.39). Лак, попадая в струю воздуха, движущегося со скоростью около 300 м/с дробится на мельчайшие частицы (6...20 мкм) и переносится на отделываемую деталь. На ее поверхности частицы сливаются и образуют сплошную ровную пленку. Распылительная кабина оборудуется вытяжной вентиляцией для удаления паров растворителя и фильтром для очистки воздуха от взвешенных частиц лака; компрессором с ресивером для получения сжатого воздуха давлением 0,4...0,5 МПа; фильтром для очистки воздуха от частиц масла, влаги и пыли; редуктором для поддержания постоянного давления воздуха, подаваемого к распылителю (0,2...0,3 МПа); лаконагнетательным баком для подачи лака (краски) к распылителю; распылителем (форсункой) или двухфорсуночным распылителем (для нанесения двухкомпонентных лаков). Для горячего нанесения лаки подогреваются специальными агрегатами УГО-2М, выпускаемыми промышленностью. Основной недостаток пневматического метода нанесения – большие потери лакокрасочного материала, достигающие 40 %, а при нанесении лака на изделия решетчатой конструкций (например, на стулья) потери еще больше возрастают.

Метод безвоздушного распыления отличается более экономным расходом лака и высокой производительностью. В специальных форсунках лакокрасочному материалу, подаваемому под большим давлением (0,6...0,8 МПа водному раствору красителя и 3...6МПа нитролаку) перед выходом из отверстия сообщается быстрое вращательное движение. Выходя с большой скоростью из форсунки и дробясь о воздух, материал центробежными силами распыляется на мелкие частицы. Подогревом лаков до 70...95 °С уменьшают давление и производительность распылителя (до 0,25 л/мин).

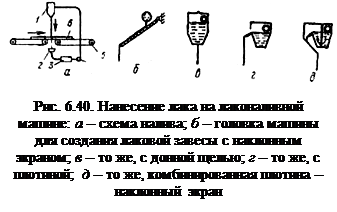

Более производительный при меньшем расходе маловязких медленно сохнущих лакокрасочных материалов метод струйного облива изделий простой формы (без внутренних углов и впадин) применяется на отечественных линиях ДЛ-38А для отделки оконных рам и балконных дверей. При быстросохнущих лаках пленка застывает раньше, чем все излишки стекут: образуются подтеки и наплывы. Поэтому изделие помещают в камеру с парами тех же растворителей, которые входят в состав лака, чтобы излишки его стекли, не высыхая, и только после этого изделие переносят в сушильную камеру. Для отделки плоских щитов, мебельных плит, дверных полотен широко используется высокопроизводительный метод нанесенияобливом строго дозированного количества лакокрасочных материалов (рис. 6.40, а). Лак перетекает из верхнего резервуара-головки 1 сплошной широкой тонкой струей – завесой в приемный лоток 2, затем в отстойник 3, где он освобождается от пузырьков воздуха и насосом 4 снова подается в головку 1. Ленточным конвейером 5 отделываемая деталь 6 проносится сквозь лаковую завесу со скоростью 40... 140 м/мин. При этом лак ложится на пласть ровным по длине и ширине плиты слоем, толщина которого регулируется в основном за счет скорости подачи плиты. Для создания  лаковой завесы применяются специальные головки: с наклонным экраном (рис. 6.40, б), с донной щелью (в), с плотиной (г), комбинированная (д) плотина – наклонный экран. Для нанесения двухкомпонентных лаков применяют лаконаливные машины с двумя головками ЛМ45-1, ЛМ80-1, JIM 140-1 с шириной отделываемых деталей до 400, 700, 1300 мм, с высоким (до 90 %) использованием лака. Этим же методом наносят лак машины ЛМК-1 на прямые кромки плит. Высоковязкие и пастообразные лакокрасочные материалы наносят на плоские поверхности вращающимися вальцами (рис. 6.41). Обрезиненные вальцы 1 захватывают материал 3 и наносят его на пласти щита ровным

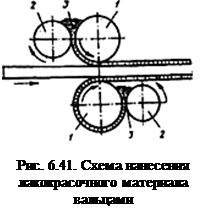

лаковой завесы применяются специальные головки: с наклонным экраном (рис. 6.40, б), с донной щелью (в), с плотиной (г), комбинированная (д) плотина – наклонный экран. Для нанесения двухкомпонентных лаков применяют лаконаливные машины с двумя головками ЛМ45-1, ЛМ80-1, JIM 140-1 с шириной отделываемых деталей до 400, 700, 1300 мм, с высоким (до 90 %) использованием лака. Этим же методом наносят лак машины ЛМК-1 на прямые кромки плит. Высоковязкие и пастообразные лакокрасочные материалы наносят на плоские поверхности вращающимися вальцами (рис. 6.41). Обрезиненные вальцы 1 захватывают материал 3 и наносят его на пласти щита ровным  слоем, толщина которого регулируется дозирующими вальцами 2. Плита базируется на прикрепленных к боковым кромкам опорных штангах. При скорости подачи 5... 10 м/мин толщина наносимого слоя 10...20 мкм, поэтому необходимо 3...6-кратное нанесение лака. Необходимая повышенная размерная и геометрическая точность детали не всегда обеспечивается производством, чем снижается качество обработки на вальцовом станке. Для окрашивания поверхности плит красителями в современных станках применяют мягкие вальцы, обтянутые тонким поролоном. Крашение происходит при непрерывном движении и соприкосновении плиты последовательно с тремя-четырьмя вальцами и одной или несколькими плоскими щетками, равномерно растирающими краситель и прокрашивающими поры (на станках КЩ-1 и ПКБ ММСК-1).

слоем, толщина которого регулируется дозирующими вальцами 2. Плита базируется на прикрепленных к боковым кромкам опорных штангах. При скорости подачи 5... 10 м/мин толщина наносимого слоя 10...20 мкм, поэтому необходимо 3...6-кратное нанесение лака. Необходимая повышенная размерная и геометрическая точность детали не всегда обеспечивается производством, чем снижается качество обработки на вальцовом станке. Для окрашивания поверхности плит красителями в современных станках применяют мягкие вальцы, обтянутые тонким поролоном. Крашение происходит при непрерывном движении и соприкосновении плиты последовательно с тремя-четырьмя вальцами и одной или несколькими плоскими щетками, равномерно растирающими краситель и прокрашивающими поры (на станках КЩ-1 и ПКБ ММСК-1).

При отделке решетчатых мебельных изделий (например, стульев) широко применяется метод нанесения материала в электрическом поле токов высокого напряжения. Физическая сущность метода в следующем. В воздухе между двумя параллельными пластинами, на которые подано постоянное напряжение, возникает равномерное электрическое поле. Если одну из пластин заменить иглой, поле будет неравномерным (рис. 6.42, а) и особенно концентрированным около острия. Постепенное повышение напряжения при достижении определенного его значения в зоне сконцентрированного поля приводит к возникновению коронного разряда с голубоватым свечением воздуха вокруг острия, свидетельствующим об интенсивной ионизации воздуха в этой зоне. Между коронирующим электродом (иглой) и пластинкой возникает движение заряженных частиц – ионов. Если с коронирующего электрода распылять лакокрасочный материал, частицы, ионизируясь, также будут двигаться в сторону пластины и осаждаться на ней. (Коронный разряд имеет устойчивое состояние при определенном напряжении. При повышении напряжения он может перейти в искровой – пробой всего воздушного промежутка и далее в дуговой – устойчивая электрическая дуга между электродами. При двух последних видах не только происходит порча изделия, но и прекращается ионизация частиц лака). На рис. 6.42, б показана одна из применяемых в промышленности схем нанесения лакокрасочных материалов в электростатическом поле. Распыление производится чашечным распылителем 1, в который лак подается дозирующим насосом 2 из емкости 3. Лак, дойдя до острых коронирующих кромок вращающейся чаши, срывается и распыляется под действием центробежных и электрических сил (одноименно заряженные частицы отталкиваются друг от друга). На чашу подается через выпрямитель 4 от повышающего трансформатора 5 высокое постоянное напряжение (80... 140 кВ). Распыленный материал осаждается на движущемся по конвейеру изделии 6. Поверхность отделываемых изделий должна быть чистой без ворса. Иногда изделие покрывают токопроводящей грунтовкой. Наиболее употребительны карбамидоформальдегидные лаки как менее взрыво- и пожароопасные. Потери лака при нанесении на решетчатой формы изделия не превышают и 10%.

Date: 2015-08-15; view: 3037; Нарушение авторских прав