Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сборка мебельных элементов

|

|

Формирование сборочных элементов рамочной или коробчатой конструкции выполняют при помощи шиповых вязок и клея, наносимого на оба сопрягаемых

элемента (шип, проушина, гнездо) вручную либо форсунками, щётками, дисками. Непременным условием получения качественной (без подгонки) сборки является изготовление сопрягаемых элементов с заданной точностью, регламентированной системой допусков и посадок (ГОСТ 6449.(1..5)-82). Вставляют шип в проушину вручную. Запрессовывают для получения заданной формы (прямых углов...) ручными или механическими винтовыми сжимами, педальным, кривошипным, кулачковым, пневматическим, гидравлическим или другими запрессовывающими механизмами. Усилие запрессовки складывается из усилия посадки шипов в гнёзда (проушины) и усилия обжима заплечиками шипов сопрягаемых деталей. При удельном давлении на боковую поверхность шипа q (принимаемого для сосны без клея 4, для дуба 6, а с клеем 1,4 и 2 МПа), коэффициенте трения при посадке f (0,3...0,4 без клея и 0,1...0,2 – с клеем), допускаемом удельном давлении ру (3 для сосны, 4 – берёзы, бука, 5 – дуба, ясеня МПа), при суммарной боковой поверхности всех щёчек шипов на одном конце всех запрессовываемых деталей F м2 и площади всех заплечиков шипов всех деталей F 3 м2 усилие запрессовки Р, Н, составит:

После запрессовки должна быть выдержка вне сборочного станка до отверждения клеевого шва. Для интенсификации процесса применяют высокочастотный нагрев шиповых соединений. Сборочные станки изготавливаются силами деревообрабатывающих предприятий. Для сборки мебельных изделий (ящиков, полуящиков, коробок) длиной и шириной от 250 до 600 мм применяют пневматические ваймы СБЯ-1, а длиной и шириной от 500 до 1000 мм высотой 85...220 мм – СБЯ-2. Мощность ТВЧ-генератора 3 кВт.

Столярно-мебельные полые плиты (рис. 6.28, а) собирают из брусков, калиброванных по толщине и торцованных по размеру будущей плиты с припуском на последующую обработку по периметру, соединяемых металлическими элементами в рамку и оклеиваемых с двух сторон по пластям листовым материалом. Иногда для повышения жёсткости плиты рамку собирают с применением шиповых вязок, хотя при этом усложняется технологический цикл (на нарезание шипов, проушин и гнёзд, промазку их клеем, сборку рамки, выдержку для отвержения клея, калибрование рамки по толщине для снятия провесов). На готовую рамку наносят клей, и на обе её пласти накладывают листы фанеры или ДВП. Склеивают плиту обычно в многопролётных горячих прессах карбамидоформальдегидными клеями при 120…140 °С под удельным давлением 0,5...1 МПа в течение 1...2 мин/мм толщины приклеиваемого материала с последующей выдержкой в стопе 1...3 часа до охлаждения. Кроме лёгкости конструкции и простоты изготовления плиты обладают меньшей жёсткостью и макроволнистостью поверхности, являющейся следствием втягивания листового материала.

Для ликвидации этих недостатков и обеспечения возможности лакирования и полирования лицевой поверхности плит в их полости вкладывают различные заполнители: калиброванные по толщине рейки из массивной древесины, рейки-отходы ДСтП, специальное сотовое заполнение кусочками шпона или ДВП, соединённые клейкой бумагой в ячеистые блоки (рис. 6.28, б) толщиной, превышающей на 0,5.. 1 мм толщину брусков рамки, а также стружечно-клеевая масса и т. п. Плиты с сотовым заполнением и столярные щиты различных типов (по рис. 6.28) широко используют для изготовления мебельных дверных створок и межкомнатных дверных полотен.

|

Облицовывание мебельных изделий строганным шпоном ценных пород древесины (ореха, красного дерева, дуба, бука, ясеня, карельской березы) не только улучшает их внешний вид, но и повышает их устойчивость к короблению. Облицовывание плоских узлов должно быть симметричным во избежание односторонней усадки клеевого шва. Для нелицевых сторон применяют менее ценный лущёный берёзовый шпон, а иногда (например, на нижнюю пласть нижней плиты шкафа, серванта, тумбочки) наклеивают толстую бумагу. Направление волокон у двух слоев должно быть перекрестным. Желательно, чтобы направление волокон лицевого шпона совпадало с направлением волокон основы.

Подготовка шпона состоит из раскроя, фугования кромок, подбора по цвету и текстуре и склеивания делянок шпона кромками в листы. Строганый шпон поступает на мебельное предприятие пачками: кноль облегчает подбор листов шпона для составления симметричных фигур. Длина пачки 1...3 м, ширина 8...200 мм; в пачке 20 до 40 листов; толщина шпона 0,6; 0,8; 1 мм.

Раскраивают шпон с припуском по длине и ширине 10... 15 мм на сторону на круглопильных станках с ручной подачей и более производительных гильотинных ножницах.

Фугование кромок шпона производится пачками, сжатыми струбциной или болтами, на точном и хорошо настроенном оборудовании на фуговальном или фрезерном станке по линейке, или лучше на специальном кромкофуговальном станке КФ-9, либо ещё лучше на специальных ножницах, повышающих производительность в 3...4 раза с уменьшением потерь шпона на 5 %. Отечественные ножницы для чистового резания шпона с длиной ножа 1800, 2800 и 3000 мм типов НГ-18, НГ-28 и НГ-30 (рис. 6.29, а) имеют мощный прижим 2, обеспечивающий сжатие пачки шпона с удельным давлением 0,2 МПа, режущий нож 3, неподвижный упор 4 (свинец, торцовая древесина), размерную линейку 5 и светотеневой аппарат, облегчающий раскрой на заданный размер. Безопасность работы обеспечивается электроблокировкой. Ножницы обслуживает один рабочий. Производительность, определяемая по формуле 5.9, достигает 1,6 м3/час при размерах пакета 2000x200x60 мм.

Фугование кромок шпона производится пачками, сжатыми струбциной или болтами, на точном и хорошо настроенном оборудовании на фуговальном или фрезерном станке по линейке, или лучше на специальном кромкофуговальном станке КФ-9, либо ещё лучше на специальных ножницах, повышающих производительность в 3...4 раза с уменьшением потерь шпона на 5 %. Отечественные ножницы для чистового резания шпона с длиной ножа 1800, 2800 и 3000 мм типов НГ-18, НГ-28 и НГ-30 (рис. 6.29, а) имеют мощный прижим 2, обеспечивающий сжатие пачки шпона с удельным давлением 0,2 МПа, режущий нож 3, неподвижный упор 4 (свинец, торцовая древесина), размерную линейку 5 и светотеневой аппарат, облегчающий раскрой на заданный размер. Безопасность работы обеспечивается электроблокировкой. Ножницы обслуживает один рабочий. Производительность, определяемая по формуле 5.9, достигает 1,6 м3/час при размерах пакета 2000x200x60 мм.

В зависимости от сложности набираемого рисунка (рис. 6.29, г) различают наборы: простой 1 (при массовом производстве мебели), сложный 2 и фигурные наборы 3 и 4, орнаментальный и сюжетный (делаются для единичных изделий в области художественной отделки). После подбора шпона отдельные его заготовки склеивают в листы нужных размеров.

Существует три способа сплачивания заготовок в листы:

а) склеивание кромками (соединение надёжное, но только при параллельных кромкам волокнах; при торцевом выходе волокон на кромку склеивание весьма слабое);

б) соединение делянок кромками и наклеивание на шов сверху бумажной гуммированной ленты:

в) склеивание термопластичной стеклянной нитью, покрытой полиамидной смолой (соединение прочное независимо от направления волокон) на станке РС-9. Клеящая нить с бобины поступает в электронагревательную (450...500 °С) трубку и нагревается, до 160... 180 °С. Поперечноколебательным движением трубки нить с расплавленной смолой зигзагообразно укладывается на стык двух листов шпона, движущихся со скоростью подачи 14...30 м/мин (рис. 6.29, б, в) и прикатывается холодным металлическим валиком. Во избежание растрескивания торцовые края укрепляют нитью на станке ПТШ-1. Производительность станка РС-9 определяется по формуле 5.10.

Подготовка основы под облицовывание начинается с выравнивания ее поверхности. Неровности и волнистость уничтожают шпаклеванием и шлифованием. Сучки, гнили и другие дефекты удаляют и заменяют пробками так, чтобы направление волокон основы и пробок совпадало. Дефекты заделывают на полуавтомате СВСА-2. Влажность основы должна быть в пределах 7..9 %. Стружечные плиты калибруют по толщине.

Заготовки для основы из древесностружечных плит размерами (250...950)х(500...2030)х(5...50) мм калибруют по толщине на шлифовальной линии МКП1-1(рис. 6.30) сразу с двух сторон со скоростью подачи U = 6...24 м/мин. Габаритные размеры линии LxBxH = 13740x4760x2550мм. (Масса 24,5 т и число обслуживающих 2 чел.). При длине заготовки l, м, межторцевых разрывов l" (0,2 м) и коэффициенте использования фонда времени К (0,8) производительность калибровально-шлифовального станка МКШ-1 П, штук в час, определяется по формуле

и составляет при скорости подачи U = 12 м/мин и длине щита 1500 мм около 340 заготовок в час.

Облицовывание пластей плит и широких деталей шпоном на многопролётных гидравлических прессах проводят под давлением 0,5...0,7МПа при 130... 140 °С в течение 1... 1,5 мин/мм толщины шпона. Производительность пресса П, плит в смену, при числе рабочих промежутков п, числе облицовываемых плит в каждом промежутке т, коэффициенте использования рабочего времени кр (0,85..0,9) продолжительности смены Т мин/смену и цикла прессования Тц мин, складывающегося из времени подготовки всех пакетов одновременно загружаемых в пресс, загрузки пресса, запрессовки и разгрузки пресса (перекрываемое время вычитают), определяют по формуле

Облицовывание пластей плит и широких деталей шпоном на многопролётных гидравлических прессах проводят под давлением 0,5...0,7МПа при 130... 140 °С в течение 1... 1,5 мин/мм толщины шпона. Производительность пресса П, плит в смену, при числе рабочих промежутков п, числе облицовываемых плит в каждом промежутке т, коэффициенте использования рабочего времени кр (0,85..0,9) продолжительности смены Т мин/смену и цикла прессования Тц мин, складывающегося из времени подготовки всех пакетов одновременно загружаемых в пресс, загрузки пресса, запрессовки и разгрузки пресса (перекрываемое время вычитают), определяют по формуле

На базе многопролётного пресса работает линия ПЛФМ-1, в состав которой входит клеенаносящий станок, конвейер для формирования пакетов, 10-пролётный пресс П713А, загрузочная и разгрузочная этажерки, тельфер для возврата поддонов и ванна для их охлаждения. Ритм работы 6 мин. Наибольшие размеры плит 40x1200x1900 мм.

На базе многопролётного пресса работает линия ПЛФМ-1, в состав которой входит клеенаносящий станок, конвейер для формирования пакетов, 10-пролётный пресс П713А, загрузочная и разгрузочная этажерки, тельфер для возврата поддонов и ванна для их охлаждения. Ритм работы 6 мин. Наибольшие размеры плит 40x1200x1900 мм.

На базе однопролётного пресса работают линии МФП-1, -2 и АКДА—4938 для облицовывания пластей мебельных плит размером от 10x220x350 до 50x870x2030 мм (рис. 6.31). Линию обслуживают оператор и двое рабочих, формирующих пакеты. На линии организована автоматическая подача щитов в щеточный станок МЩП-3, очистка пластей щитов от пыли, подача щитов в клеенаносящий станок КВ 18-1, двустороннее нанесение клея на пласти щитов, их подача по дисковому конвейеру на формирующий конвейер, формирование пакетов облицовываемых щитов (вручную), их загрузка в пресс, прессование в одноэтажном гидравлическом прессе ДА 4938 под давлением до 1 МПа, выгрузка деталей из пресса и укладка их в стопы. Размеры плит пресса LxB=3300xl800 мм, расстояние между нагревательными плитами 100 мм, их температура 150 °С, общее время цикла Т = 1... 1,5 мин, (мощность эл/двигателей 32,35 кВт, номинальное усилие пресса Р = 6300 кН, масса 42 т) габаритные размеры LxBxH = 17700x6000x2650 мм. Расчетная производительность П, м2/час, деталей (размером д х b, м) составляет

Для облицовывания плит рулонной текстурной бумагой, пропитанной смолой, используют вальцовые прессы с непрерывным наклеиванием бумаги методом накатки (кэширования), входящие в состав линии МОП-2, на которой выполняют очистку щитов от пыли, подогрев поверхности плит, нанесения клея, испарение влаги из клея, накатывание рулонного облицовочного материала, прикатывание поверхности в обогреваемом вальцовом прессе с отверждением клея, разрезание плёнки в разрывах между щитами и охлаждение. Эта же линия используется для каширования нетермостойкими (поливинилхлоридными) плёнками без обогрева с использованием клеев для холодного склеивания. Производительность линии 480 м2/час.

Облицовывание прямых кромок плит выполняется на позиционных ваймах карбамидоформальдегидными клеями с паровыми либо ленточными или массивными электронагревателями, а также на автоматических линиях проходного типа с использованием термопластичных клеев – расплавов. Облицовывание кромок на позиционном оборудовании ФПК-2 включает нанесение клея на кромку, наложение на неё шпона, установку в вайму, запрессовку, съём детали с ваймы, зачистку провесов шпона и облицовывание смежных кромок детали в такой же последовательности.

На мебельных предприятиях эксплуатируются линии МФК-2 и МФК-3 (рис. 6.32). Клей-расплав с температурой 200 °С наносится горячим валиком на движущуюся кромку плиты, на которую поступает полоска шпона и прикатывается холодными валиками. (Таким способом можно приклеивать пластик или обкладки толщиной до 10 мм). Размер плит (10...25) х (220...850) х (350...2000) мм. Минимальный такт работы 6,5 с. Производительность 290 плит длиной 1600 мм в час на четыре обслуживающих человека. Скорость подачи 12...36м/мин. При скорости подачи 15 м/мин расчетная производительность 900 щитов (500x1000) мм в час. Толщина облицовочного материала 0,25... 1 мм. (Установленная мощность 121 кВт, масса 41,1т). Габаритные размеры LxBxH=32815x6900x2200 мм.

Для одностороннего облицовывания прямых кромок щитовых элементов мебели синтетическим рулонным материалом, строганным или лущеным шпоном с применением клея-расплава применяют станки типа МОК-2, МОК-4, для облицовывания синтетическим шпоном МОК-3, прямолинейных профильных в сечении кромок МОК-5, рейкой из массивной древесины МОК-6. На станке МОК-2 обрабатывают щиты (10...40)х(70...1200)х(300...2000) мм облицовкой сечением (0,3...1)х(15...30) мм при скорости подачи [/=12...36 м/мин. (Мощность электродвигателей около 15 кВт, масса 2,85 т, число обслуживающих 2 чел). Габаритные размеры LxBxH=5700x2100xl300 мм (см. рис. 6.33). На станке МОК-2 удобно облицовывать кромки, обнажаемые при раскрое кратных заготовок длиной /, м с кратностью i на узкие детали. При среднем количестве кромок, подлежащих облицовке у одной детали п" = 2 / i, п" = 2 – 2/i, межторцевом расстоянии между облицовываемыми на станке деталями Δl (0,5 м), Кр (0,7) часовая производительность П, дет/час

Раскрой кратных заготовок на детали длиной l, м осуществляют чаще всего на круглопильном станке Ц-6 (рис. 2.17) при скорости подачи примерно U = 12 м/мин, Кр = 0,9, Км = 0,7. Часовую производительность при этих параметрах П, дет/час, подсчитывают по формуле

Облицовывание криволинейных поверхностей и кромок отличается лишь механизмом, обеспечивающим натяжением Р, Н, нормальное удельное давление Руд, МПа, на криволинейных участках под углом а при радиусе кривизны R, м и ширине облицовываемой кромки В, м, равное при действии гибкой ленты (рис. 6.34, а)

(на прямых участках необходим дополнительный прижим Р"; клеевой шов может нагреваться той же или дополнительной лентой током низкого напряжения) или при действии контршаблона (рис. 6.34, б)

|

(при угле α больше 60 ° этот способ не применяется); для сглаживания неточностей контрпрофиля применяют компенсирующую резиновую прокладку; этот способ позволяет создавать давление и на вогнутых участках.

Прижимом облицовки пневмокамерой, пневмошлангом или пневмомешком к участкам двойной кривизны обеспечивается удельное давление на всех участках облицовки, равное удельному давлению воздуха в пневмокамере.

Повторная машинная обработка собранных узлов выполняется в случаях, когда собранный узел не имеет правильной формы и точных размеров или отдельные операции должны быть выполнены после сборки, например, обработка облицованных по пласта плит (фрезерование или опиливание в размер по длине и ширине, фрезерование профиля, например, фальца на кромках, сверление отверстий, шлифование); обработка склеенных массивных плит (фугование пласта, обработка в размер по толщине второй пласти, обработка в размер по длине и ширине, отбор профиля, нарезание шипов, шлифование); обработка собранных рамок (обработка в размер по высоте, зачистка шипов, шлифование).

Повторная машинная обработка собранных узлов выполняется в случаях, когда собранный узел не имеет правильной формы и точных размеров или отдельные операции должны быть выполнены после сборки, например, обработка облицованных по пласта плит (фрезерование или опиливание в размер по длине и ширине, фрезерование профиля, например, фальца на кромках, сверление отверстий, шлифование); обработка склеенных массивных плит (фугование пласта, обработка в размер по толщине второй пласти, обработка в размер по длине и ширине, отбор профиля, нарезание шипов, шлифование); обработка собранных рамок (обработка в размер по высоте, зачистка шипов, шлифование).

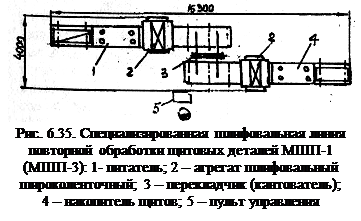

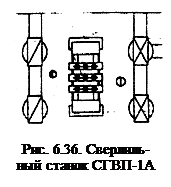

Повторную обработку можно выполнять как на станках общего назначения, так и на специализированных: линиях типа МФК или на линиях МШП-1 и МШП-З (рис. 6.35) для шлифования щитов шириной до 900 мм; линиях сверления и присадки щитов МСП-1 на базе сверлильного станка СГВП-1А с 25 горизонтальными шпинделями и 25 вертикальными (рис. 6.36).

Часовая производительность шлифовальной линии МШП-З, П, дет/ч, пропорциональна скорости подачи U (порядка 14 м/мин) при коэффициенте использования фонда времени К (около 0,8) и обратно пропорциональна количеству пластей щита, подлежащих шлифованию пс и сумме размеров щита вдоль волокон приклеенного шпона /, м и межторцевого разрыва /"(=0,3 м)

Часовая производительность шлифовальной линии МШП-З, П, дет/ч, пропорциональна скорости подачи U (порядка 14 м/мин) при коэффициенте использования фонда времени К (около 0,8) и обратно пропорциональна количеству пластей щита, подлежащих шлифованию пс и сумме размеров щита вдоль волокон приклеенного шпона /, м и межторцевого разрыва /"(=0,3 м)

Производительность станка СГВП-1 для выработки гнезд под шканты и стяжки П, щитов/час, при Кр= 0,8 обратно пропорциональна продолжительности цикла обработки одного щита τ ц, равной 0,1...0,2 мин

|

Фрагменты планировки различных технологических участков цеха по производству щитовых деталей корпусной мебели на базе облицованных заготовок из ДСтП (для примера) представлены на рис. 6.37.

Сборка мебельных изделий многовариантна. Поступающие на общую сборку детали и узлы должны иметь правильную форму и точные размеры – быть взаимозаменяемыми, особенно в условиях технологической специализации, когда изготовление их выполняется на комбинатах мебельных деталей, а сборка – на других, отделочно-сборочных предприятиях. Влажность древесины должна быть равновесной воздуху в производственных помещениях, точность изготовления деталей соответствовать заданной. Крупногабаритные изделия, как правило, делают разборными: отделка их выполняется в узлах, а сборка на разъёмных соединительных элементах (стяжках, винтах...) в магазине или дома.

На предприятиях сборочный процесс делится на 2 этапа: комплектование узлов и агрегатов и сборку изделий (так при сборке корпусной мебели сначала комплектуют узлы – на плитные элементы устанавливают стяжки, подполочные и подъящичные бруски, скалкодержатели, галстукодержатели, втулки полкодержателей, петли, шканты, замки, ключевины). Положение элементов определяется либо ранее выполненными операциями (втулки, замки, ключевины, шканты ставят в заранее просверленные отверстия и гнёзда), либо специальными шаблонами (подполочных, подъящечных, брусков, петель). Отдельные узлы комплектуют в агрегаты (например, дверцу шкафа соединяют рояльными петлями с боковой стенкой шкафа) на конвейере. Для удобства сборки изделия применяют специальные сборочные станки – стапели, обеспечивающие взаимное расположение собираемых узлов, их запрессовку на шканты, поворот изделия вокруг горизонтальной оси, нагрев и склеивание соединения ТВЧ. Сборочные конвейеры требуют, чтобы конструкция изделия допускала деление процесса на последовательные операции (без длительных выдержек), взаимозаменяемости деталей и узлов и кратности ритму их работы продолжительности каждой операции. В процессе сборки изделие перемещается от одного рабочего места к другому либо роликовьм, пластинчатым или цепным конвейером. Для сборки мелких лёгких изделий применяют непрерывные распределительные конвейеры, (перемещающие изделия; собирают же их на рабочих местах вне конвейера). На рабочем, пульсирующем конвейере сборку выполняют без снятия изделия. Ритм работы задаётся временным датчиком, подающим звуковой и (или) световой сигнал для перемещения изделий на следующую позицию. (Некоторые виды мебельной фурнитуры показаны на рис. 6.70.)

Date: 2015-08-15; view: 1390; Нарушение авторских прав