Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Обработка чистовых заготовок

|

|

Чистовые заготовки характеризуются тем, что все её поверхности обработаны в размер по толщине, ширине и длине обеспечена заданная чертежом форма поверхностей (прямолинейность или кривизна, плоскостность, параллельность или заданный угол между плоскостями). Обработка чистовыхзаготовок с целью придания ей окончательной формы, соответствующей рабочему чертежу детали, включает следующие операции: нарезание шипов и проушин, фрезерование профилей, закруглений, выборку продолговатых гнёзд и отверстий, сверление круглых отверстий и зачистку поверхности деталей. Нарезание шипов и проушин различных видов (рамных, ящичных, прямых, ящичных, клиновых, для сращивания заготовок по длине) производят на разнообразном шипорезном оборудовании. На небольших производствах используют фрезерные станки с кареткой ФСШ-11, ФТШ-11. У односторонних шипорезных станков ШО 10-4, Ш016-4 перемещение каретки (рабочий ход и возврат) происходит от гидравлического привода с бесступенчатым регулированием скорости подачи от 2,5 до 15 м/мин; зажим детали гидравлический. Скорость подачи двухсторонних шипорезных станков ШД10-10, ШД10-8, ШД16-8 регулируется в пределах 1,5...16 м/мин. Расстояние между упорами подающих цепей 300 мм. Их производительность рассчитывается по формуле для двухпильных концеравнителей при кр = 0,7...0,8, км = 0,7...0,75 и скорости подачи и, м/мин, при числе оборотов ножевого вала п об/мин, числе резцов на торцовых головках 2 = 4 и подаче на один резец иг, принимаемой при шероховатости поверхности Rmmax = 32, 63, 100 и 200 мкм для хвойных и твёрдых лиственных пород соответственно 0,1 и 0,2; 0,4 и 0,8; 1,0 и 1,5 и 2,4 мм, рассчитываемой по формуле 6.2.

|

Производительность двухсторонних шипорезных станков с механической подачей П, штук в смену, при скорости рабочего хода подачи и возврата каретки ир и ив м/мин, кр = 0,9...0,95, км = 0,5...0,6, длине хода каретки /ми кратности операции т (=1 при нарезании шипов с одной стороны и m = 2 - с двух сторон) при i одновременно обрабатываемых заготовок

Производительность односторонних и фрезерных станков с кареткой и ручной подачей П, заготовок в смену:

Нарезание шипов и долбление гнёзд на специализированных предприятиях выполняются на линии ОК205М (рис. 6.8), куда входят: двусторонний шипорезный станок 1, станки для фрезерования профиля 2, пазов 3 и долбления пазов 4. Производительность – 175 брусков (размерами (40 – 105)х(40...340)х(500...2700) мм) в час. На всех этих станках формируют так называемые рамочные (или рамные) шипы (рис. 6.9).

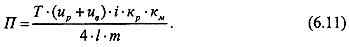

Прямые ящичные шипы (рис. 6.10,а) нарезают на специальных шипорезных станках модели ШПК-40, на горизонтальном шпинделе которого устанавливают до 25 пазовых фрез. Пачка заготовок толщиной до 100 мм закрепляется на столе и обрабатывается при его движении вверх (рис. 6.10, б) от гидросистемы со скоростью 0...6 м/мин. Зубчатые шипы (рис. 6.11) нарезают как на этом станке, так и на одностороннем рамном шипорезном или фрезерном станке с кареткой.

|

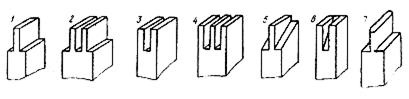

Трапецеидальные шипы "ласточкин хвост" (рис. 6.12) нарезают на специальных 25-шпиндельных станках ЩЛХ-3 концевыми фрезами одновременно на боковой (б, 1) и передней (б, 2) стенках ящика, устанавливаемых в каретке под прямым углом. Зажим заготовок, прямой и обратный ход каретки, смещение суппорта для регулирования плотности посадки шипового соединения и полукруговое движение каретки для скругления шипов производятся автоматически. Схема организации рабочего места у шипорезных станков дана на рис. 6.13.

Производительность ящично-шипорезных станков при числе заготовок в закладке i3 (для ЦПК-40 при толщине заготовки s мм i, < 100:s шт), кр (0,5...0,6), км = 0,9, времени обработки одной закладки (с одного конца) r3 (10...30 с) и числе обрабатываемых концов т (1 или 2) определяется по формуле

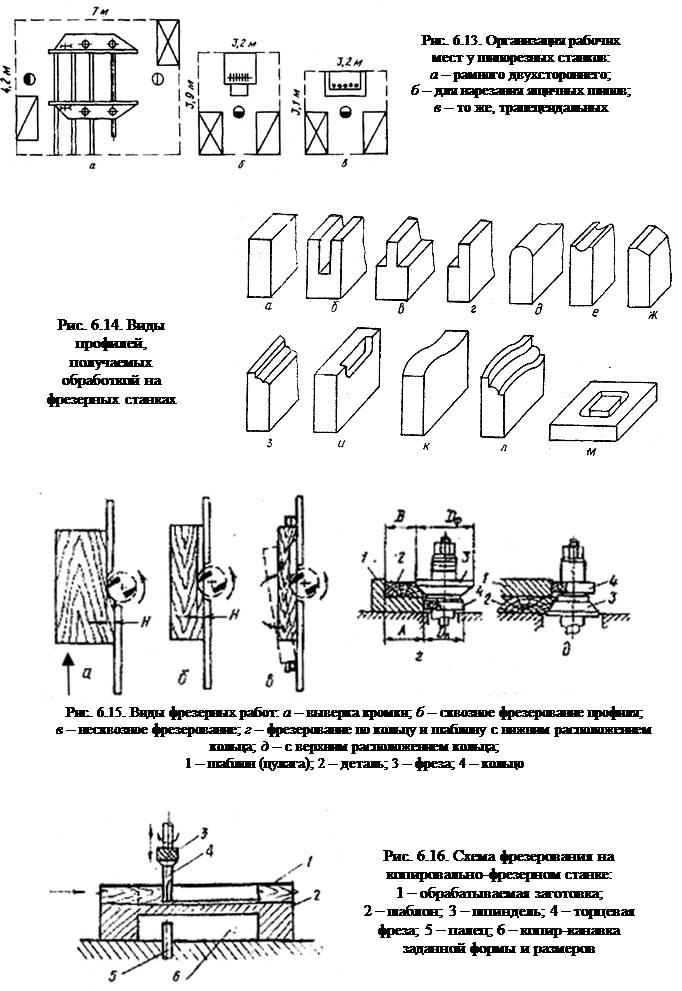

Виды фрезерных работ. Выверка кромок под плоскость аналогична фугованию (рис. 6.14, а и 6.15, а). Сквозное фрезерование профилей (рис. 6.14, б...з) производят по линейке, обе поверхности которой лежат в одной плоскости, а фреза выступает за опорную плоскость на глубину отбираемого профиля Н (рис. 6.15, б). Форма резцов фрезы имеет контрпрофиль изделия. Наиболее выступающая часть на профиле изделия – базовая не должна обрабатываться. Обработка ведётся вручную, но возможна и механическая автоподатчиком. При массовой обработке заготовок целесообразнее использовать четырёхсторонние продольно-фрезерные или двусторонние рамные шипорезные станки. Несквозное фрезерование профилей на части длины заготовки (рис. 6.14, и и 6.15, в) выполняется по упорам, устанавливаемым на линейке. Фрезерование криволинейных кромок гладких и профильных производят по кольцу на шпинделе и шаблону (цулаге) с криволинейным профилем, соответствующим форме детали (рис. 6.14,к, л и 6. 15, г, д). Фрезерование прямых кромок выполняют на лёгких, средних и тяжёлых станках с автоподатчиками ФЛА, ФСА-1, ФТА, фрезерование по кольцу и шаблону - на фрезерных станках ФЛ, ФС—1 и ФТ. Для фрезерования криволинейных заготовок используют высокопроизводительный фрезерный карусельный станок, состоящий из медленно вращающегося стола диаметром 1200 (у станка 1ФК-1) или 2500 мм (у Ф2К-2), на котором крепятся шаблоны с обрабатываемыми деталями, и качающегося суппорта (или двух суппортов, как у станка Ф2К-2) (рис. 2.26), на конце которого установлены фрезы и копировальный ролик. Во избежание скалывания на торцах заготовок скорость вращения стола автоматически уменьшается. Фрезерование канавок, внутренних профилей, отбор гнёзд различной конфигурации... выполняются на копировально-фрезерных станках ВФК-2 с верхним расположением шпинделя (рис. 6.16). Получение чистой поверхности обработки при применении фрез малых диаметров (5...20 мм) обеспечивается повышенной частотой вращения шпинделя – 18000 об/мин. Производительность фрезерных станков со скоростью подачи и при ручной подаче 1...10 м/мин), кр = 0,9..0,93, км = 0,5..0,8 – при фрезеровании по линейке и км = 0,25...0,4 – по кольцу, при длине участка фрезерования на одной детали /„ определяется по формуле 6.5 (при Кс= 0).

Виды фрезерных работ. Выверка кромок под плоскость аналогична фугованию (рис. 6.14, а и 6.15, а). Сквозное фрезерование профилей (рис. 6.14, б...з) производят по линейке, обе поверхности которой лежат в одной плоскости, а фреза выступает за опорную плоскость на глубину отбираемого профиля Н (рис. 6.15, б). Форма резцов фрезы имеет контрпрофиль изделия. Наиболее выступающая часть на профиле изделия – базовая не должна обрабатываться. Обработка ведётся вручную, но возможна и механическая автоподатчиком. При массовой обработке заготовок целесообразнее использовать четырёхсторонние продольно-фрезерные или двусторонние рамные шипорезные станки. Несквозное фрезерование профилей на части длины заготовки (рис. 6.14, и и 6.15, в) выполняется по упорам, устанавливаемым на линейке. Фрезерование криволинейных кромок гладких и профильных производят по кольцу на шпинделе и шаблону (цулаге) с криволинейным профилем, соответствующим форме детали (рис. 6.14,к, л и 6. 15, г, д). Фрезерование прямых кромок выполняют на лёгких, средних и тяжёлых станках с автоподатчиками ФЛА, ФСА-1, ФТА, фрезерование по кольцу и шаблону - на фрезерных станках ФЛ, ФС—1 и ФТ. Для фрезерования криволинейных заготовок используют высокопроизводительный фрезерный карусельный станок, состоящий из медленно вращающегося стола диаметром 1200 (у станка 1ФК-1) или 2500 мм (у Ф2К-2), на котором крепятся шаблоны с обрабатываемыми деталями, и качающегося суппорта (или двух суппортов, как у станка Ф2К-2) (рис. 2.26), на конце которого установлены фрезы и копировальный ролик. Во избежание скалывания на торцах заготовок скорость вращения стола автоматически уменьшается. Фрезерование канавок, внутренних профилей, отбор гнёзд различной конфигурации... выполняются на копировально-фрезерных станках ВФК-2 с верхним расположением шпинделя (рис. 6.16). Получение чистой поверхности обработки при применении фрез малых диаметров (5...20 мм) обеспечивается повышенной частотой вращения шпинделя – 18000 об/мин. Производительность фрезерных станков со скоростью подачи и при ручной подаче 1...10 м/мин), кр = 0,9..0,93, км = 0,5..0,8 – при фрезеровании по линейке и км = 0,25...0,4 – по кольцу, при длине участка фрезерования на одной детали /„ определяется по формуле 6.5 (при Кс= 0).

Производительность карусельного станка П, заготовок в смену, определяют при частоте вращения стола п об/мин, числе деталей на столе m, числе обрабатываемых сторон на одной детали i, при кр (0,8...0,9) и км (0,85...0,95) по формуле

Схема организации рабочих мест у станков показана на рис. 6.17

|

Выборка пазов с закруглёнными концами и прямыми углами (рис. 6.18, а) производится сверлом или торцовой фрезой на сверлильно- пазовальных станках с ручной подачей СВГ1-2 или механизированной СВА-2. На полуавтоматическом сверлильно-пазовальном станке СВПА-2 торцовая фреза, вращаясь, совершает колебательное движение, а стол с заготовкой медленно на неё надвигается (рис. 6.18, б). Длина паза определяется размахом колебания фрезы. Пазы с прямоугольными гранями, но с закругленным в углах дном (рис. 6.18, в) выбирают режущей цепочкой на цепно-долбёжных станках ДЦА-2, ДЦА-3, ДЦЛ. Ширина, глубина и длина паза определяются шириной цепочки, её заглублением и перемещением стола. Минимальная длина паза 4...70 мм. Для более точного формирования паза сначала врезаются режущим инструментом в один конец паза, затем в другой, потом отбирают материал в середине. Пазы с прямыми углами (в плане и разрезе на рис. 6.18, г) выбирают на сверлильно-долбёжных станках. Для формирования узких пазов (1,5...5 мм) под петли... применяют резцедолбёжные станки (рис. 6.18, д) типа СВГ с двумя режущими головками. Иногда выбирают паз на фрезерном станке по линейке (рис. 6.18, е). При числе одновременно выбираемых пазов; числе пазов в детали т, машинном времени обработки паза

- для станков с автоматической подачей (где h – глубина паза, мм; и – скорость подачи в направлении глубины паза: для СВА-2 и = 0...6, для СВПА-2 и = 0...3 м/мин); для станков с ручной подачей машинное время рассчитывается как сумма времени на осевые и боковые перемещения (при частоте вращения фрезы 6000 об/мин скорость осевой подачи и0 = 1...10 м/мин, боковой и0 = 3...4 м/мин); для цепно-долбёжных станков тм – 0,15...0,3, для резцедолбёжных = 0,07...0,1 мин; при кр = 0,9; при км = 0,6...0,7 для сверлильно-пазовальных с ручной подачей, км = 0,3...0,4 с автоматической и 0,7...0,8 – для цепно-долбёжных станков, производительность станков П, штук в смену, составляет

Сверление круглых гнёзд и отверстий спиральными, винтовыми, с подрезателями и другими свёрлами на одно- и многошпиндельных, вертикально-, горизонтально-сверлильных и комбинированных станках с ручной и механизированной подачей выполняют: по разметке, упору, шаблону, кондуктору или на настроенных станках. Сверление по разметке (в виде крестиков, точек, кружочков, намеченных на детали по заданным размерам) наименее точное и малопроизводительное. При сверлении по упору на столе станка устанавливают линейку и упор, к которым прижимают деталь, чем и определяется её положение относительно сверла. Сверлить несколько одинаковых отверстий можно по откидным упорам или на шаблоне с отверстиями, которыми он вместе с деталью базируется относительно пальца, установленного на столе соосно со сверлом или по направляющей линейке. Несколько отверстий, не лежащих на одной прямой, сверлят покондуктору -шаблону с отверстиями, через которые сверлят отверстия в детали. (Для уменьшения износа в отверстия кондуктора вставлены втулки из закалённой стали). Сверление отверстий по разметке, упору, шаблону, кондуктору выполняют на одношпиндельных станках с ручной (СВП-2) или механизированной подачей (СВА-2). Сверление одновременно нескольких отверстий одного или разных диаметров производят на многошпиндельных сверлильных станках с предварительной настройкой шпинделей в соответствии с положением отверстий на детали, (базируемой на столе по упорам). Отверстия в пластях сверлят на вертикальных станках (12-шпиндельном СВ-12), в кромках на горизонтальных (8-шпиндельном СВ-8), в пласти и кромках на станке СГВП-1 с четырьмя вертикальными и двумя горизонтальными головками. К нему придаются две трёхшпиндельные и восемь одношпиндельных насадок (с общим числом шпинделей до 21). Высверливание и заделку сучков на станке СВСА-2 выполняют в автоматическом режиме (с высверливанием сучка, впрыскиванием в отверстие клея, изготовлением из рейки пробки и запрессовкой пробки в отверстие). Производительность сверлильных станков определяется как и для сверлильно-пазовальных. Машинное время тм – по осевой скорости подачи, которая при частоте вращения шпинделей 3000 об/мин принимается для твёрдых пород древесины и = 0,3... 1,5 м/мин, для мягких и = 2..6 м/мин. Для станка СВСА-2 тм = 0,83 мин.

Зачистка поверхности под склеивание и отделку производится циклеванием или шлифованием на цилиндровых, дисковых или ленточных шлифовальных станках. На дисковых станках выполняют шлифование небольших деталей, зачистку провесов в углах ящиков, шлифование в угол и другое, но лицевые поверхности шлифовать на них нежелательно, т. к. направление рисок не совпадает с направлением волокон. Вогнутые поверхности шлифуют вертикальной бобиной на станках ШлДБ-4 (с двумя дисками и бобиной). Для снятия провесов и шлифования рамочных и плитных мебельных деталей и узлов перед облицовыванием применяют цилиндровые (барабанные) шлифовальные станки, в которых движение шлифовального полотна совпадает с направлением волокон древесины. Для шлифования лицевых поверхностей под лакирование применяют также ленточные шлифовальные станки. Изогнутые (выпуклые или прямые) профильные детали шлифуют на станках ШлСЛ-2 со свободной лентой, небольшие плоскости (ящиков, дощечек, брусков) – на станках ШлНС-2 с неподвижным столом. Шлифование пластей крупных плитных деталей шириной 600-800 мм и длиной до 2000 мм также выполняют на ленточных станках: ШлПС-5 с ручным перемещением стола со щитом, ручным прижимом и перемещением утюжка по узкой шлифовальной ленте; ШлПС-7 – с механизированным перемещением стола и утюжка и пневмоцилиндро- вым его прижимом; ШлПС-9 – с конвейерной проходной подачей щита и пневмоутюжковым прижимом двух узких шлифовальных лент по всей длине (до 2000 мм); ШлК 6 и ШлК 8 – с широкой лентой (630 и 900 мм), конвейерной подачей и пневмоприжимом утюжка по всей ширине ленты; 2ШлКА – с двумя широкими лентами (1150 мм); 2ШлКН – то же со шлифовальной лентой под обрабатываемым щитом. Для чистового шлифования прямых облицованных кромок щитов и прямых деталей применяют станок проходного типа с автоподатчиком ШлНСВ. Детали круглого сечения 25...40 мм шлифуют на станке ШлПФ-2, прямолинейные детали фасонного профиля (пилястры, карнизы, плинтусы) – на щёточных станках ШлЩ. На практике шлифуют двумя-тремя номерами шлифовальных шкурок разной зернистости: вначале крупнозернистой (№ 50...25), в конце мелкозернистой (№5... 10). Оптимальная величина давления для ленточных станков 0,002...0,005 МПа, для барабанных до 0,1 МПа, оптимальные скорости резания 25...30 м/с. Производительность шлифовальных станков с ручной подачей рассчитывают, исходя из машинного времени тм = 1...10 с/дм2 площади детали; производительность станков с механической подачей - с учётом скорости подачи и = 4... 12 м/мин; числа одновременно шлифуемых деталей (по ширине и направлении подачи) i; длины детали / м; числа проходов заготовки через станок т; кр 0,85...0,95; к„=0,85 – для ленточных станков, 0,75 – для трёхцилиндровых – по формуле 6.12.

На станках с ручной подачей работает один рабочий, с механической – два. Организация рабочего места у шлифовальных станков дана на рис. 6.17, е и 6.19.

|

Date: 2015-08-15; view: 2727; Нарушение авторских прав