Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Склеивание деталей

|

|

Склеивание – это основной вид соединения в мебельном производстве. (Вспомогательными видами являются соединения шурупами, гвоздями, скобками, винтами, скрепами, стяжками). Склеивание применяют для получения деталей большего сечения по толщине, большей ширины и длины, криволинейной формы (склеивание с одновременным гнутьём), сборочных элементов рамочной и каркасной конструкции с применением шиповых соединений, для облицовывания деталей, а также при сборке изделий. Формоустойчивость склеенных блоков выше, чем у целой заготовки равных размеров и сечения. Процесс склеивания состоит из двух основных операций – нанесения клея на древесину и запрессовки. Клеи наносят вручную кистями, стержнями. или механизировано вальцами, форсунками и др. Прочность клеевого соединения определяется толщиной клеевой прослойки и снижается как при "голодном склеивании" (при очень тонкой пленке), так и при очень толстой плёнке от возникающих при усадке клея внутренних напряжений. Оптимальное количество карбамидоформальдегидного клея для плоских поверхностей 150...200 г/м2 на шиповые соединения, полуторцовые поверхности и гнутоклееные детали – 200...300 г/м2. Запрессовка необходима для смачивания клеем всей площади склеивания плотного соприкосновения склеиваемых поверхностей, лучшего проникновения клея в поры древесины и выдавливания его излишков. Оптимальное давление запрессовки в мебельных производствах 01... 1 МПа; оно должно сохраняться до момента отверждения клея.

Операции склеивания древесины по времени должны быть соизмеримы с операциями механической её обработки, что важно при организации непрерывных потоков в мебельном производстве. Применяемые синтетические клеи позволяют интенсифицировать процессы склеивания до минут и десятков секунд, в основном за счёт основного Фактора ускорения процесса – температуры. Различают синтетические клеи термопластичные (обратимые) расплавляющиеся при нагреве и затвердевающие при охлаждении, и термоуеактивные (необратимые), затвердевающие при повышенных температурах, от которых, а также от типа смол и отвердителей, определяющих время его желатинизации при 100 °С, зависит продолжительность отверждения клеевого шва (рис. 6.20 и 6.21).

В мебельном производстве тепло подводят к клеевому шву тремя различными способами: теплопроводностью через древесину, аккумулированным теплом предварительно прогретой древесины и непосредственным нагревом клеевого шва токами высокой частоты. При нагреве через древесину скорость подвода тепла ко шву 1...2 мм/мин. Для передачи тепла в клеевой шов через слой древесины 10 мм потребуется 10...20 мин и секунды на отверждение клея. Поэтому на практике этот способ широко применяется для приклеивания тонких слоев древесины (при облицовывании). Предварительный нагр ев одной из двух соединяемых деталей способствует быстрой передаче аккумулированного тепла клеевому слою, наносимому на другую холодную деталь. При нанесении холодного клея на горячую деталь (при двустороннем нагреве) температура поверхности древесины сначала резко падает, и передача тепла из глубины древесины происходит не мгновенно, а в течение времени, достаточного для соединения деталей; удвоенное количество накопленного тепла приводит к более быстрому отверждению клея, чем при одностороннем нагреве. Оптимальная температура нагревателя 200 °С. При хорошем контакте с деталями продолжительность прогрева 6 мин. Время переноса деталей в запрессовочное устройство 5... 10с. Продолжительность склеивания в зависимости от породы древесины и времени желатинизации 0,2...6 мин (рис. 6.22). Толщина склеиваемых деталей не менее 10 мм. При одностороннем нагреве следует нагревать деталь с большей объёмной массой. Желательно операции выполнять на автоматических установках для склеивания массивных деталей простой прямолинейной формы.

Непосредственный нагрев клеевого шва ТВЧ (3*10<6 7>/) эффективный способ склеивания. Склеиваемые детали помещают между металлическими электродами в высокочастотное поле, взаимодействующее с молекулами и атомами материала, вызывая смещение их положительно и отрицательно заряженных частиц то в одну, то в другую сторону. Высокочастотные их колебания происходят с преодолением внутренних уравновешивающих сил, на что затрачивается энергия в виде тепла. Удельная мощность Р, Вт/см3, при частоте тока /, МГц, напряжённости электрического поля (при напряжении на электродах U, кВ и расстоянии между ними r, см) Е = U/r, кВ/см, диэлектрической проницаемости материала Е и тангенсе угла потерь tgδ определяется по формуле

При длине склеиваемого материала I, м, частота тока не должна превышать величины

по которой подбирают стандартную промышленную частоту из ряда: 5,28; 13,56; 27,12 МГц. Напряжённость электрического поля должна быть вдвое ниже максимально возможного, при котором наступает пробой (для карбамидоформальдегидного клея Е=1...1,3 кВ/см). Диэлектрическая проницаемость древесины £=3 (при W=8... 10 %), жидких клеев £ = 25. Тангенс угла потерь для древесины tg δ = 0,06, для клея tg δ = 0,7.

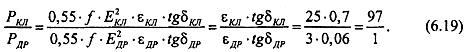

Различают продольный (или параллельный) нагрев в поле ТВЧ, когда поле, параллельно клеевому шву, и поперечный (перпендикулярный) нагрев (рис. 6.23 а и б). При продольном нагреве Екл = Едр – основная мощность выделяется в клеевом шве, что видно из отношения удельных мощностей в шве и древесине:

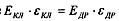

При поперечном нагреве  - древесина и клей нагреваются почти одинаково: разница всего в 1,4 раза:

- древесина и клей нагреваются почти одинаково: разница всего в 1,4 раза:

|

Комбинируя продольный и поперечный нагрев, можно избирательно выделять тепло только в клеевом шве, либо нагревать весь материал. В мебельной промышленности используются отечественные высокочастотные генераторы мощностью, потребляемой от сети 6, 23, 33, 45, 85, 70 и 105 кВт типов (соответственно) ВЧД-2,5/13, ВЧД2-10/5, ВЧД-16/13, ВЧД -25/5, ВЧД-25/13, ЛД1—40/(13) и ЛД2-63/13, 56 (где цифра над чертой указывает величину колебательной мощности в кВт, а под чертой (5 или 13) – рабочую частоту (5,28 или 13,56) МГц. ВЧ-установки экранируют во избежание вредного воздействия на человека и телерадиоприём. Для исключения случайного соприкосновения с высоковольтной линией (5... 10 кВ) дверцы, открывающие доступ внутрь установки, блокируют для моментального отключения генератора при попытке их открыть.

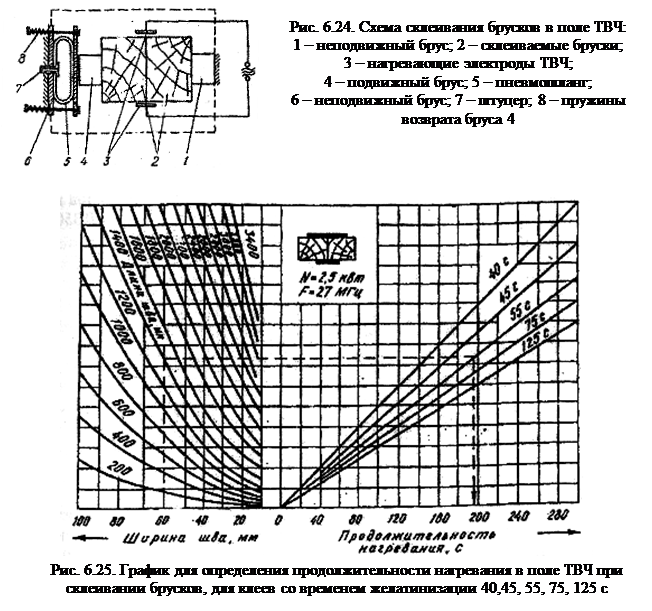

Склеивание мебельных деталей по толщине производят для повышения формоустойчивости и размеров блока, (например, ножек обеденного стола и т. п.). Шероховатость поверхности должна быть не более 100 мкм, влажность 7...9%. В единичном производстве необходимое давление при склеивании на несколько часов обеспечивается обычными столярными струбцинами; в серийном и массовом производствах – пневматическими или гидравлическими прижимами с предварительным нагревом древесины или нагревом в поле ТВЧ (рис. 6.24).

Усилие, Р, Н, развиваемое пневмошлангом диаметром d, см, и /, см, при расстоянии между брусьями, на которые он опирается, 5 см и удельном давлении в пневмосистеме руд (обычно 0,4) МПа приближённо рассчитывают по формуле

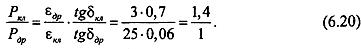

Удельное давление на склеиваемую поверхность площадью шва Fm2 составит p = P:F:106 МПа. (Для хвойных пород р= 0,2...0,5, для твёрдых лиственных 0,5... 1 МПа). Продолжительность склеивания при предварительном нагреве определяется по графику на рис. 6.22, а при нагреве в поле ТВЧ – на рис. 6.25. График составлен для тока частотой 27 МГц и колебательной мощности 2,5 кВт; при других их параметрах (например, при частоте 13,56 МГц и колебательной мощности 10 кВт) продолжительность нагревания, полученную по графику (например, 195 с), увеличивают пропорционально уменьшению частоты и мощности

|

Массивные плиты, склеенные из реек (делянок) кромками меньше коробятся, чем щиты из целой древесины. Кромки делянок и одна пласть должны быть простроганы. Делянки подбирают одноимёнными кромками (заболонь к заболони...) и разноименными пластями (заболонь к ядру); их ширина 30...70 мм. Плиты из делянок склеивают либо с помощью винтовых или клиновых сжимов, либо при массовой склейке – на сборочных станках-ваймах с пневмоприжимами и электродными ТВЧ-узлами мощностью 2,5 или 10 кВт для склеивания щитов 40x600x2500 мм, либо на полуавтоматических линиях непрерывного склеивания типа НПЛ-600, состоящей из дискового клеенаносящего станка, высокочастотного гидравлического пресса и станка для торцовки склеенного полотна на щиты необходимой длины. Максимальная ширина щитов 600 мм, толщина 30-80 мм. Линия обслуживается двумя рабочими, подающими рейки в клеенаносящий станок и располагающими рейки торцами вразбежку (рис. 6.26). Тяговые цепи I с дубовыми прижимными брусками 2 подают делянки 3 в зазор между сплошным нижним и решётчатым верхним 5 электродами; удельное давление (0,4...0,5 МПа) на кромки щита передаётся прижимными брусками от гидроцилиндра 6. Выпучивание плиты предотвращается прижимным дубовым валиком 4. Непрерывно движущееся со скоростью 0,2...0,5 м/мин полотно по выходе из пресса торцуется. (Скорость подачи лимитируется способностью рабочих бесперебойно подавать делянки шириной 40...50 и длиной 500..1500 мм в клеенаносящий станок). В линии установлены два генератора ТВЧ мощностью по 10 кВт. Длина линии 16 м, ширина 3,7 м.

|

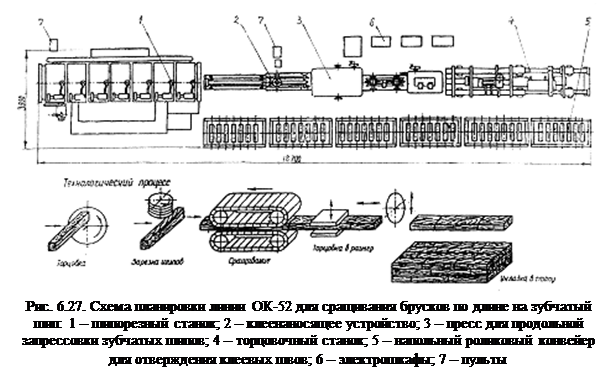

Склеивание брусков по длине выполняют с помощью зубчатых шипов на линиях ОК-502, (рис. 6.27), ДВ 503, а мелких заготовок – на линиях ДВ509 для производства столярно-строительных и мебельных изделий.

Date: 2015-08-15; view: 1048; Нарушение авторских прав