Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Чистота обработки

|

|

Неровности на поверхностях реальных тел вызываются несовершенством инструмента, станков, режимов обработки и свойствами обрабатываемого материала и обусловлены шероховатостью поверхности.

Анатомические (структурные) неровности, обусловленные клеточной, волокнисто-пористой структурой древесины, не зависят от способов и режимов резания и поэтому в понятие шероховатости или чистоты обработки не включены. Макронеровности большой протяжённости, вызываемые геометрической неточностью станков, дефектами базирования, упругими деформациями детали и режущего инструмента и короблением от усушки, характеризуют точность формы детали. Шероховатость обрабатываемой поверхности характеризуют:

1. Волнистость – регулярно повторяющиеся возвышения и впадины дугообразного профиля – это следы режущего инструмента на обрабатываемой поверхности (например, после цилиндрического фрезерования);

- это неровности упругого восстановления от упругого смятия лезвием ножа участков поверхности древесины с различной плотностью (годичные слои хвойной древесины, сучки).

2. Неровности разрушения – выколы и вырывы целых пучков древесины, превышающие (при неправильных режимах обработки) неровности от фрезерования, строгания и лущения фанеры; - это обработочные риски – следы режущего инструмента в виде дугообразных, прямых, поперечных гребешков, канавок и царапин от зазубрин ножей, продольных гребешков и канавок на цанубленых и шлифованых поверхностях.

3. Ворсистость и мшистость – отдельные волокна и целые пучки волокон, приглаживаемых и поднимаемых на обрабатываемой поверхности.

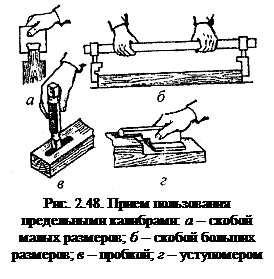

Шероховатость поверхности выявляется на профиле ее сечения в направлении, дающем наибольшие значения неровностей. Её оценивают любым из четырех высотных параметров Rmmax, Rm, Rz, Ra или их сочетанием и дополнительным параметром Sz.

- Параметр Rmrnax, мкм, равен среднему арифметическому значению высот отдельных наибольших по высоте неровностей, имеющихся на данной поверхности

где Нтах – расстояние от высшей до низшей точки i-й наибольшей неровности (например, на рис. 2.43 H1 = hmax1 – hmin1, и т.п.); п – число наибольших неровностей (не менее 5).

Этим параметром пользуются, когда неровности видны при осмотре; это поверхности распила рамными, дисковыми и ленточными пилами, поверхности лущеного и строганого шпона.

- Параметр Rm, мкм, указывает на толщину слоя, который должен быть снят с заготовки для устранения на ней неровностей

С этим диапазоном максимальных неровностей связана прочность склеивания и величина втягивания облицовочных материалов.

- Параметр Rz, мкм, представляет собой среднеарифметическое значение высоты неровностей профиля на базовой длине поверхности 0,8; 2,5; 8 или 25 мм

Он может быть найден из профилограммы, снятой с контролируемой поверхности с помощью профилографа.

- Параметр Ra, мкм – среднее арифметическое абсолютных отклонений профиля от средней линии m в пределах базовой длины (напр.на шлифованых поверхностях)

- Параметр Sz, мкм – средний шаг неровностей по впадинам при шаге i-й неровности Szi

Числовые значения параметров шероховатости и базовой длины приведены в ГОСТ 7016-82*. Чистоту поверхности по параметрам Rmlnax, Rm и Rz делят на 10 классов с предпочтительными границами их значений соответственно 1600, 800, 400, 200, 100, 50, 25, 12,5, 6,3 и 3,2 мкм, а по параметру Ra – на 8 классов: 100, 50, 25, 12,5, 6,3, 3,2, 1,6 и 0,8 мкм. Ворсистость и мшистость нормируют лишь качественно: допустима или недопустима.

Числовые значения параметров шероховатости и базовой длины приведены в ГОСТ 7016-82*. Чистоту поверхности по параметрам Rmlnax, Rm и Rz делят на 10 классов с предпочтительными границами их значений соответственно 1600, 800, 400, 200, 100, 50, 25, 12,5, 6,3 и 3,2 мкм, а по параметру Ra – на 8 классов: 100, 50, 25, 12,5, 6,3, 3,2, 1,6 и 0,8 мкм. Ворсистость и мшистость нормируют лишь качественно: допустима или недопустима.

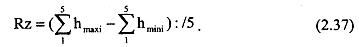

Методы контроля шероховатости поверхности древесины и приборы:

1. Для грубых классов чистоты применяют специальные индикаторы-глубиномеры, выявляющие Rmmax в пределах 500-1600 мкм (это поперечные и продольные неровности; поверхности грубого распила).

2. Контроль волнистости поверхностей, обработанных на фрезерных, фуговальных, рейсмусовых, 3- и 4-сторонних продольно-фрезерных станках, ведут путём замера длины наибольших волн l мм и расчетом их высоты h мм (при радиусе окружностей лезвия ножа R мм) по формуле:

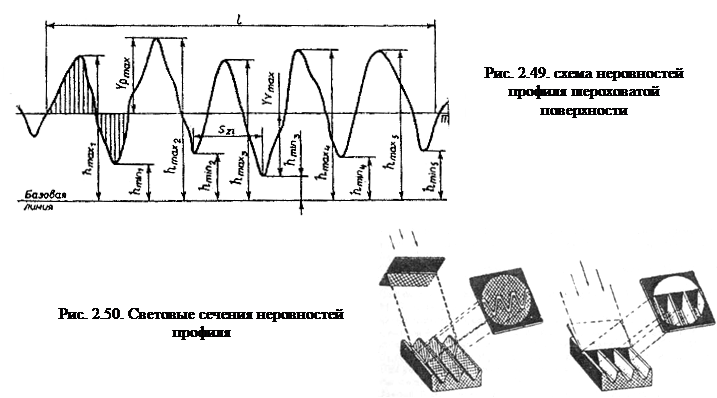

3. Для измерения неровностей высотой 30...800 мкм (на фрезерованых, шлифованых, строганых и лущёных поверхностях) (по 8-3 кл. включительно) используют основанный на методе теневого сечения ("тени от ножа") прибор ТСП-4М (рис. 2.50, б).

4. Способ "световой полоски", проектируемой на контролируемую поверхность под 45° (рис. 2.50, а) используется в двойном микроскопе Линника. Модель прибора МИС-11 позволяет замерять неровности высотой по Rrnmax = Rm = Rz = 6-63 мкм, Ra = 3-19 мкм (на фрезерованых, шлифованых, строганых, лущеных и циклеваных поверхностях).

5.

Для изучения шероховатости шлифованых, фрезерованых поверхностей различных материалов, в том числе ДСтП и ДВП используют профилографы завода "Калибр": модели 201, обеспечивающие Rrnmax. Rm, Rz до 100, Ra до 8 мкм, Sz= 0,025-12,5, а модели 252 Rz до 250 и Ra до 10 мкм.

Требования, предъявляемые к шероховатости обработанных поверхностей

Наиболее жесткие требования предъявляются к чистоте поверхностей, предназначенных к полированию (на лаковой пленке видны неровности высотой около 1 мкм). Требования к чистоте поверхностей под циклевание определяются толщиной слоя, удаляемого при циклевании за один проход (от 0,04 до 0,08 мм), т.е. менее 0,04 мм. При более грубых поверхностях потребуется неоднократное циклевание. Толщина слоя, снимаемого 3-барабанным шлифовальным станком за один проход, равна 0,1-0,2 мм. Требования к шероховатости поверхностей под склеивание определяются необходимостью получить прочные клеевые соединения и тонкие клеевые швы в случае выхода их на поверхность изделия. Неровности поверхностей ослабляют прочность клеевых соединений, особенно волнистость фрезерованных поверхностей.

Рекомендуемая литература

1. Алютин А.Ф., Царева А.М. Эксплуатация дереворежущих ножей, фрез, сверл и шлифовальной шкурки, применяемых в производстве мебели. - В кн.: Оборудование и дереворежущие инструменты для производства мебели. М, Лесная промышленность, 1982, 168 с.

2. Амалицкий ВВ., Любченков В.И. Справочник молодого станочника по деревообработке. М., 1978. 239 с.

3. Амалицкий В.В. Станки и инструменты лесопильного и деревообрабатывающего производства. - М.: Лесная промышленность. 1985. 288 с.

4. Грубе А.Э., Санев В.И. Основы теории и расчета деревообрабатывающих станков машин и автоматических линии. М.: Лесная промышленность. 1973. 384 с.

5. Гун В.Г., Захожай Б.Я. Деревообрабатывающее оборудование. К. Бущвельник. 1978. 126 с.

6. Демьяновский К.И., Дунаев В.Д. Заточка дереворежущею инструмента. М.: Лесная промышленность. 1975. 170 с.

7. Ивановский Е.Г. Резание древесины. М., Лесная промышленность. 1975. 200 с.

8. Каталог станочного дереворежущего инструмента, применяемого в производстве мебели. Вып. 1. ВПКТИМ. М., НИИМаш, 1983. 80 с.

9. Конструкции, настройка и эксплуатация оборудования для подготовки и заточки дереворежущего инструмента / Д.С. Рожков, Э.Ф. Харнтанович, А.Ф. Алютин. Г.В. Соболев, М.И. Криммер. М., Лесная промышленность, 1978. 245 с.

10. Кузнецов В.М., Лифшиц В.И., Камионский А.Н. Автоматические линии деревообрабатывающих производств. Высшая школа, 1982. 296 с.

11. Кучеров И.К, Пашков В.К. Станки и инструменты лесопильнодеревообрабатывающего производства. М., 1971. 281 с.

12. Маковский Н.В. Теория и конструкция деревообрабатывающих машин. М., Лесная промышленность, 1975. 525 с.

13. Манжос Ф.М. Деревообрабатывающие станки. М., 1963. 672 с.

14. Моисеев А.В. Износостойкость дереворежущего инструмента. М.: Лесная промышленность, 1981. 111 с.

15. Потемкин Л.В. Деревообрабатывающие станки и автоматические линии. - М.: Лесная промышленность, 1987. 368 с.

16. Рыбалко B.C. Высокопроизводительный дереворежущей инструмент с пластинками из твердых сплавов. - Деревообрабатывающая промышленность, 1965, № 7. с. 7-10

17. Система машин и оборудования для производства мебели. М., ППКТИМ. 1980. 163 с.

18. Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования. М.: Высшая школа. 1977.

19. Станочный дереворежущий инструментам., ПИИМаш, 1972, 345 с.

20. Стовпюк Ф. С. Технология шлелий из древесины, расчет допусков: Учебное пособие по курсовому и дипломному проектированию. - Л.: ЛТА 1986. - 80 с.

21. Худяков А.В. деревообрабатывающие станки и работа. М.: Высшая школа. 1976.

22. Швырсв Ф.А. Подготовка и эксплуатация дереворежущего инструмента. К.: Лесная промышленность. 1973. 248 с.

23. Ягодин В.И. Основы химии и технологии переработки древесной зелени. Л.: Изд-во Ленишрадского университета, 1981. 224 с.

24. Яменко-Хмелевский А.А. Основы и методы анатомического исследования древесины. М. - Л.: Изд-во АН СССР, 1954. 335 с.

Date: 2015-08-15; view: 1105; Нарушение авторских прав