Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Приспособления для токарных и круглошлифовальных станков

|

|

На токарных и круглошлифовальных станках находят применение кулачковые самоцентрирующие патроны, поводковые, цанговые, мембранные патроны, центры, оправки различных конфигураций.

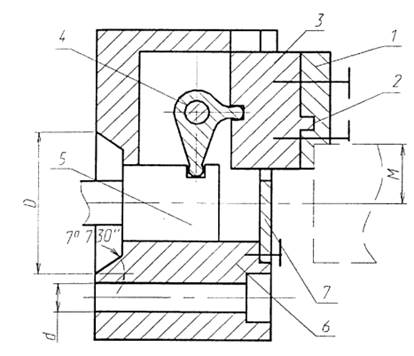

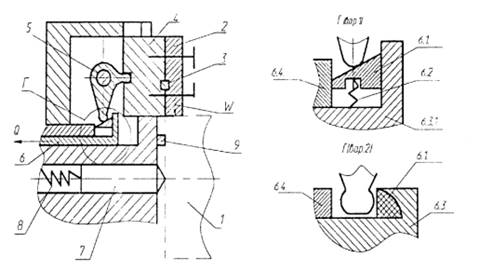

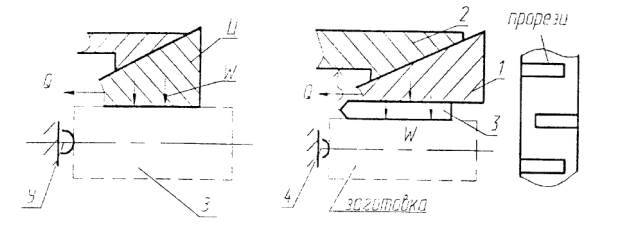

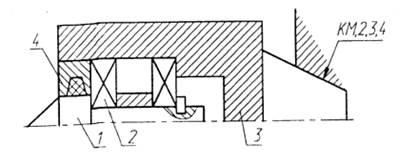

Кулачковые самоцентрирующие патроны предназначены для установки заготовок на токарных станках. Конструкция патрона обеспечивает в процессе закрепления заготовки её центрирование по оси вращения (рис. 1.71).

В конструкцию патрона входят сменные кулачки 1, которые жестко

крепятся к постоянным кулачкам 3. Способ крепления кулачков зависит от области применения патрона. В массовом производстве, где смена продукции осуществляется не очень часто, кулачки центрируются шпонкой 2 и жестко крепятся болтами. При использовании патронов на станках с ЧПУ в единичном и серийном производствах, приходится чаще осуществлять смену кулачков и поэтому используется ряд способов быстрого крепления кулачков:

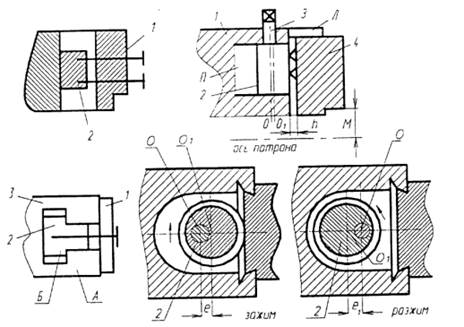

1. Крепление за счет подвижной шпонки. Для этого в постоянном кулачке выполняется точный Т- образный паз, в который помещается шпонка. Крепление осуществляется болтами, за счет сил трения на поверхностях А и Б сменный кулачок удерживается от смещения (рис. 1.72а)

Рис. 1.71 Схема самоцентрирующего патрона

2. Крепление эксцентриковыми втулками с кольцевыми канавками (рис. 1.726). В постоянном кулачке 1 выполняется плоскость в которую помещается эксцентриковая втулка, на наружной поверхности которой выполнены кольцевые трапециидальные канавки. Втулка 2 установлена на осьЗ с эксцентриситетом е превышающим профиль канавок (е/2)>h. При контакте канавок втулки с канавками сменного кулачка происходит зажим сменного кулачка и он жестко соединяется с постоянным. При повороте на 180 градусов канавки расцепляются и сменный кулачок может свободно перемещается в направляющих типа ласточкина хвоста вдоль постоянного кулачка. Таким образом осуществляется быстрая настройка положения сменных кулачков на разные размеры закрепляемых заготовок (рис.1.72.6).

1-постоянный кулачок, в котором выполнена полость П под эксцентриковую втулку и направляющие типа ласточкина хвоста Л под сменный кулачок.

2-втулка с эксцентриситетом е относительно оси вращения 3 и кольцевыми канавками на наружном диаметре типа резьбы.

3-ось.

4-сменный кулачок который имеет плоские канавки того профиля, что и на втулке и направляющие типа ласточкина хвоста.

5 - центральная втулка, которая связывает зажимной механизм патрона с силовым приводом устанавливаемым на заднем конусе шпинделя.

6-корпус патрона, выполненный в виде диска, в передней части которого сделаны направляющие под кулачки, а в задней - коническое отверстие для центрирования патрона на шпинделе станка (отверстие D H5.Н6). Три отверстия диаметром d служат для крепления к корпусу с помощью болтов.

7-крышка, предохраняющая внутренние полости от грязи и стружки.

а) б)

Рис. 1.72 Схема крепления сменных кулачков

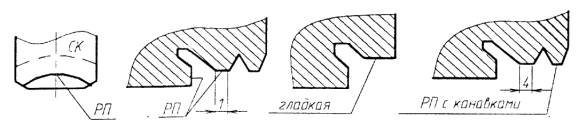

Для черновых баз Для чистовых баз

Рис. 1.73 Виды рабочих поверхностей

По количеству кулачков самоцентрирующиеся патроны выполняются с двумя или тремя кулачками. У двух кулачковых патронов рабочая поверхность сменного кулачка выполняется в виде призмы; у трехкулач-ковых в виде дуги окружности с кольцевыми канавками. Форма рабочей поверхности сменного кулачка зависит от вида технологической базы.

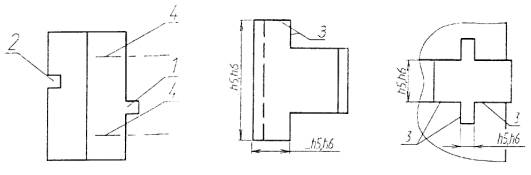

Постоянные кулачки имеют следующую конструкцию (рис. 1.74)

Рис. 1.74 Схема постоянного кулачка

1 - шпонка для центрирования сменного кулачка;

2-точный паз для присоединения рычажного зажимного механизма;

3 - Т-образная направляющая для направления кулачка в патроне. Может выполнятся в двух вариантах. С одинарной направляющей и двойной.

4 - Отверстия для крепления сменного кулачка.

В патронах с клиновым зажимным механизмом постоянный кулачок имеет Т - образную направляющую в нижней части для соединения с центральной втулкой.

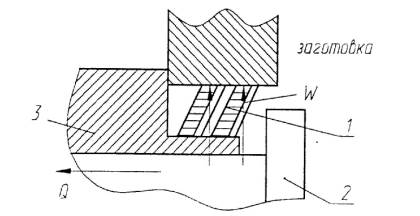

В кулачковых само центрирующих патронах (рис. 1.71) наибольшее применение получили рычажные и клиновые зажимные механизмы.

Большинство зажимных механизмов приспособлений являются механизмами усилителями, которые характеризуются передаточным отношением по силе ic ic=W/Q, (1.44)

где W - усилие зажима

Q - исходное усилие, создаваемое силовым приводом.

Передаточное отношение по силе клинового зажимного механизма определяется:

ic,Кл=1/(tg(α+φ)+tgφl)≈1.5…2.6 (1.45)

где α - угол скоса клина;

φ и φ1 -углы трения, определяемые φ = arctg f,

f- коэффициент трения при f= 0,1, сталь по стали полусухое трение φ = 5°43"-6°. φ = arctgf1 -6°. При α< 6° -клин самотормозящий. iср = А/Б для прямого рычага. А, Б - плечи рычага.

Рис. 1.75 Схема поводкового патрона с плавающими кулачками

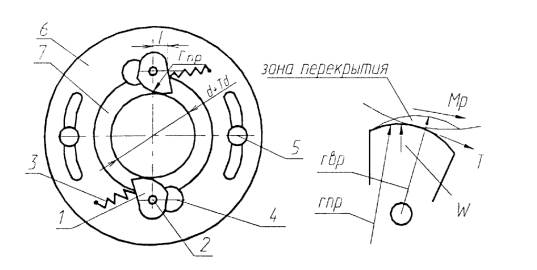

Патроны поводковые предназначены для базирования и передачи крутящего момента заготовке. По конструкции могут быть кулачковые с плавающим центром, самозажимные с эксцентриковыми кулачками, с торцевыми кулачками.

Кулачковые с плавающим центром используются в большей степени на токарных станках с ЧПУ для базирования и закрепления заготовок типа "валов" и позволяют сочетать базирование заготовок на центровые отверстия и передачу крутящего момента через кулачки.

В конструкцию входят следующие детали:

1-заготовка;

2-сменный кулачок;

3-шпонка;

4-постоянный кулачок;

5-рычажный зажимной механизм;

6-центральная втулка, связанная с силовым приводом;

7-плавающий центр;

8-пружина;

9-упорное кольцо.

Центральная втулка может изготавливаться с плавающим кольцом или со сферической шайбой: 6.1.1 плавающее кольцо; 6.1.2 шайба пружины; 6.2 пружины; 6.3 корпус втулки; 6.4 задняя стенка.

Патрон работает следующим образом. При установке на центр до упора в кольцо 9 включается силовой привод, который перемещает втулку 6 с усилием Q. Данное усилие через зажимной механизм передается постоянному кулачку, который самоустанавливается по закрепляемой поверхности заготовки. Это достигается за счет подвижных элементов (кольца или сферической шайбы), входящих в конструкцию центральной втулки.

Поводковый патрон с эксцентриковыми кулачками обеспечивает закрепление заготовки за счет сил резания. Применяется на многошпиндельных станках для закрепления заготовок за черновые технологические базы, а также на круглошлифовальных станках в сочетании с жестким центром.

Рис. 1.76 Схема поводкового патрона с эксцентриковыми кулачками.

В конструкцию патрона входят детали:

1 - эксцентриковые кулачки, профиль которых описан радиусом r пр из центра, смещенного относительно оси вращения кулачка (r вр) на

величину эксцентриситета е = S{ +0,5-Td, где S1 - гарантированный зазор

1_со$а

между профилем кулачка и диаметром заготовки в момент её установки

в патрон, S1 =0,5... 1мм;

Тd -допуск на диаметр заготовки, за который происходит закрепление заготовки;

α - наибольший допустимый угол кулачков, а = 20,..30 градусов.

2 - ось, на которой вращаются кулачки (посадки Н7/е7, Н7/17);

3 - пружины;

4 - противовесы;

5 - ограничители поворота подвижной части корпуса;

6 - подвижная часть корпуса;

7-неподвижная часть корпуса жестко связанная шпинделем станка.

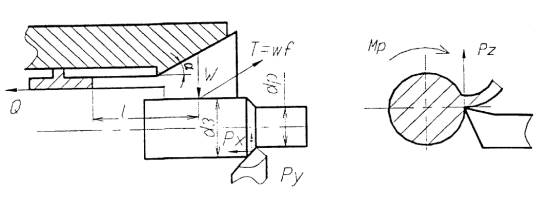

Принцип работы патрона:

1. Шпиндель остановлен - происходит раскрытие кулачков под дав-лением пружины 3. В этот момент устанавливается заготовка в патрон.

2. Включается вращение шпинделя -за счет противовесов при вращении шпинделя с патроном возникает центробежная сила Рц, которая преодолевает усилие пружины 3 и поворачивает кулачки до касания с заготовкой. Происходит предварительное закрепление заготовки.

3. Включается подача станка - начинается процесс резания, возникает сил а резания Pz и момент Мр, который стремится провернуть заготовку в кулачках. Однако, за счет силы трения Т вместе с заготовкой он стремится провернуть эксцентриковый кулачок и зажимает сильнее заготовку. За счет наличия подвижной части корпуса происходит равномерное распределение силы зажима W между кулачками.

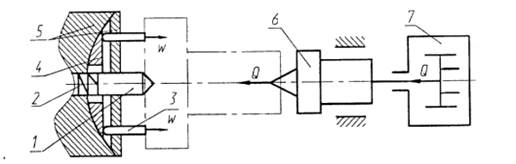

Рис. 1.77 Схема поводкового патрона с торцевыми кулачками

Достоинством данного патрона является отсутствие силового привода, что значительно упрощает зажим на многопшиндельных автоматах.

Недостатком является то, что возможна порча технологических баз, так как для увеличения силы трения на кулачках часто делают рифление.

При использовании патрона на шлифовальных станках в конст-рукцию патрона встраивается жесткий центр, а кулачки изготавливаются j без термообработки, то есть сырыми. Поводковый патрон с торцевыми кулачками передает вращение заготовке через торец вала. Работает в комплекте вращающимся центром, устанавливаемым в пиноль задней бабки.

При этом необходимо, чтобы задняя бабка станка была гидрофицирована.

1 - плавающий центр;

2 - пружина;

3 - штыри;

4 - сферическая опора;

5 - корпус патрона;

6 - вращающийся центр;

7 - гидроцилиндр задней бабки.

Наличие сферической пяты позволяет штырям 3 самоустанавливаться по торцу вала и обеспечить равномерность усилия W.

Достоинством патрона является возможность обработки в с его наружного контура вала за одну установку. Недостатками патрона являются:

1. Возможность появления рисок на торце вала;

2. Возможность закрепления валов только при наличии крайней. ступени у вала диаметром более 60 мм.

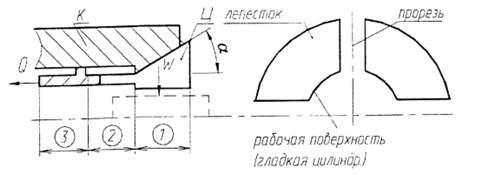

Цанговые патроны применяются для зажима заготовок и режущих инструментов с цилиндрическими хвостовиками. Наиболее эффективно их применение при установке тонкостенных нежестких заготовок. Основным элементом патрона является цанга, имеющая следующую конструкцию.

Рис. 1.78 Схема цанги

Количество лепестков следует принимать нечетным 7=3,5,7,9,что способствует повышению точности центрируемых заготовок. Рабочая поверхность лепестков может быть, гладкой плоской и плоской насеченной.

1 -рабочая часть (губка) образованная лепестками цанги и выполняющая роль зажимного элемента. В цангах применяется клиновой зажимной механизм, характеризуемый углом α. При приложении усилия Q, вдоль оси цанги, лепестки скользят по конусу патрона и создают усилие зажима W.

2 -Упругая часть цанги,образованная лепестками, возникающими за счет прорезей на конической и цилиндрической части цанги.

3 -Присоединительная часть, включающая направляющий поясок и резьбовую часть для присоединения к силовому приводу.

Рабочая поверхность цанги может иметь различную форму которая определяется формой технологической базы: гладкая цилиндрическая или плоская, насеченная и т.д.

Рис. 1.79 Цанга с упором Рис. 1.80 С промежуточным

Элементом

Цанга тянущего типа с упором. Упор необходим, чтобы исключить продольное смещение заготовки при ее зажиме.

Недостатком данной конструкции является наличие скольжения цанги по поверхности заготовки при ее зажиме, что может привести к повреждению технологических баз (Рис. 1.79.).

Цанговый патрон с промежуточным элементом исключает повреждение поверхности заготовки при зажиме и позволяет путем замены промежуточного элемента расширить диапазон закрепляемых заготовок (Рис.1.80).

1-зажимная цанга;

2-корпус патрона;

3 - промежуточная цилиндрическая цанга;

4-упор.

Патрон с многоступенчатой цангой позволяет зажимать заготовки типа колец, втулок разных размеров.

Недостатком данных конструкций является то, что фактически контакт цанги с заготовкой происходит по площадкам значительно меньших, размеров чем это считается теоретически и поэтому возможны перекосы заготовки.

Расчет цанги включает:

- расчет усилия зажима заготовки;

- расчет лепестка цанги на прочность;

- расчет патрона на точность.

Расчет усилия зажима заготовки производится по общепринятой методике в следующей последовательности.

Рис. 1.82. Расчетная схема

Сила Pz стремится провернуть заготовку вокруг оси, создавая 1 момент резания Мр = (Pzdp)/2 этому препятствует момент А/3 = 7#3/2 = — wfd3 /2. Из условия равновесия заготовки под действием данных моментов и с учетом коэффициента запаса имеем: КМр = Мз\ (KPzdp)/2 = —{\vfdJ/2\ W—Pzdp/fdy Сила Рх стремится сдвинуть заготовку вдоль оси, i но этому препятствует сила трения xvf. w" =kPx/f. Из двух значений w'hw" *,j для дальнейших расчетов принимается наибольшее /Wmax/. Необходимое \ осевое усилие складывается Q-Q,+Qo, где Q{- осевая сила, необходимая* для выборки зазора между заготовкой и цангой. -сила, сжимающая лепестки цанги до их соприкосновения с поверхностью заготовки:/? = 3EJfZ/l: гдеЯ-модуль упругости материала цанги; J- момент инерции лепестка цанги;/-Д - зазор между заготовкой и цангой в момент установки заготовки, Д = 0,05... 03 мм; Z-число лепестков цанги;/- ч длина лепестков цанги; а-угол цанги; ср -Угол трения между цангой и*] корпусом на наклонном участке ф = arctg(/), при/=0,1 (сталь по стали ф } = 6); Q,,- осевая сила, необходимая для создания силы зажима заготовки Wmax; Q2 = Wmaxtg(a + 9) 'Станочные приспособления1 Справочник под редакцией Б.Н.ВардашкинаТ2? с. 175.

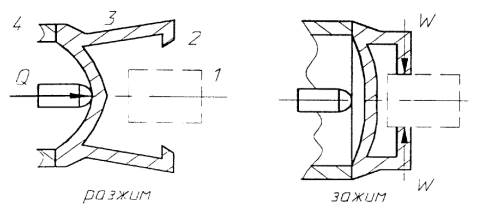

Патроны мембранные предназначены для установки заготовок по наружной или внутренней цилиндрической поверхности. В большинстве конструкций патронов зажим заготовки осуществляется за счет силы упругости круглой мембраны. Для этого перед установкой заготовки мембрану деформируют усилием Q от силового привода для того, чтобы создать зазор между установочными элементами и заготовкой. После установки заготовки усилие Q снимается и мембрана силами упругости закрепляет заготовку.

Рис. 1.83 Мембранный патрон

1 -заготовка;

2 - кулачки, жестко прикрепленные к мембране;

3 -круглая мембрана;

4 - корпус патрона, монтируемый на шпиндель станка; Патроны мембранные относятся к самым точным патронам и

обеспечивают точность центрирования в пределах 0.00З...0,005мм. Применяются на чистовых операциях при обработке зубчатых колес, деталей типа втулок и т. д.

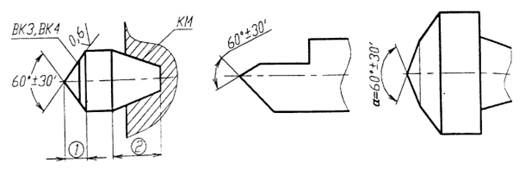

Центры, применяемые на токарных и круглошлифовальных станках, подразделяются на две группы: центры упорные (жесткие) и центры вращающиеся.

Центр упорный состоит из рабочей частя 1 и хвостовика 2. Рабочая часть имеет форму конуса с углом 60°+30'и закалкой до HRC 50...60, либо из твердого сплава марок ВКЗ, ВК4. Рабочая часть может иметь различную конструкцию: срезанный центр для обеспечения подхода инструмента (полу центр); упорный для обработки заготовок с большим диаметром Центрового отверстия или пустотелых заготовок и т.д. Хвостовик имеет форму полого конуса -конус Морзе № 0,1,2,.... или конусов 1:10,1:7.

Центр упорный Срезанный С укороченнной РП

Рис. 1.84 Конструкции центров

Основным точностным показателем является несоосность рабочего конуса и хвостовика. Величина несоосности зависит от группы точности центров: для нормальной-0,01мм,повышенной-0,005мм. Центры можно применять при частоте вращения заготовки не более 400 об/мин.

Вращающийся центр состоит из центровика 1, изготовленного из закаленной стали, подшипникового узла 2 включающего радиальные и упорные шарикоподшипники и корпус. Корпус обычно выполняется за одно целое с хвостовиком имеющим конус Морзе для крепления на станке. В передней части корпуса размещается крышка 4 с уплотнением. Допустимая частота вращения до 3000 об/мин. Точность ниже чем у жестких центров. Оправки, используемые на станках осуществляют базирование и закрепление заготовок по точно обработанному отверстию в заготовке и по конструкции разделяются на жесткие и разжимные.

Рис. 1.85 Центр вращающийся

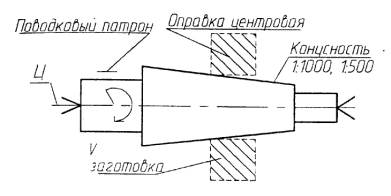

Жесткие изготавливаются следующих конструкций центровые конические, центровые, шлицевые, зубчатые и т.д. Оправки центровые конические применяются на круглошлифовальных станках при выполнении

точныхработ. Заготовка базовым отверстием устанавливается на поверхность оправки с малой конусностью (1:1000,1:500) и удерживается за счет трения. Сама оправка на станке устанавливается на жесткие центры и вращаетсяс помощью поводкового патрона.

Рис. 1.86 Оправка центровая

Оправки разжимные работают в комплекте с силовым приводом

и осуществляют базирование по точно обработанному отверстию в заголовке закрепление с силой W. Применяются следующие конструкции разжимных оправок.

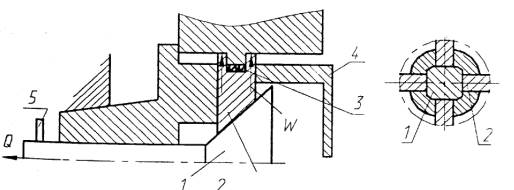

Рис. 1.87 Оправка кулачковая

Оправка кулачковая включает детали:

1- многоскосый клин, расположенный по оси оправки и связанный с силовым приводом;

2 - кулачки (плунжеры) осуществляющие базирование и закрепление заготовки;

3 - кольцевая пружина, поджимающая кулачки к клину;

4 - корпус патрона;

5 - ограничитель хода клина.

По способам крепления оправки в шпинделе станка различают:

1 - оправки кулачковые шпиндельные (ГОСТ 17528-72) имеют хвостовик в виде конуса Морзе, которым она устанавливается в коническое отверстие шпинделя;

2 - оправки кулачковые фланцевые (ГОСТ 17530-72) имеют в корпусе коническое отверстие, которым она устанавливается в выступ шпинделя и крепится болтами.

Оправка работает следующим образом. При приложении силы Q к клину, создаваемой силовым приводом он (клин) перемещается вдоль оси оправки и вместе с ним перемешаются в радиальном направлении кулачки, создавая силу зажима W. Базовое отверстие должно быть обработано не грубее 14 квалитета. Точность центрирования 0.05..0,1мм.

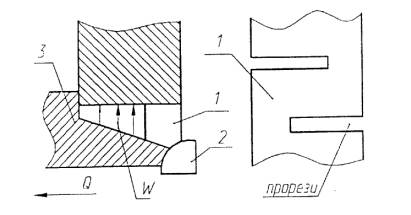

Рис. 1.88 Оправка с обратной цангой

Оправка разжимная с цангой состоит из: 1- цанга, имеющая цилиндрическую рабочую поверхность и внутреннюю коническую поверхность; 2 - шток, связанный с силовым приводом; 3 - корпус оправки.

При приложении к штоку усилия О цанга скользит по конусу корпуса и упруго деформируясь в радиальном направлении и центрует и закрепляет заготовку. Базовое отверстие должно быть обработано по 14 квалитету, точность центрирования 0,05...0,2мм. Кузнецов Ю.И. 'Конструкции приспособлений для станков с ЧПУ М. Высшая школа 1988г.

Оправка с упругими элементами состоит из деталей: 1 - набор упругих элементов в виде тарельчатых пружин, при сжатии их наружный диаметр увеличивается на ОД... 0,4мм и происходит центрование и закрепление заготовки; 2 - шток, связанный с силовым приводом; 3 - корпус оправки, устанавливаемый на шпиндель станка. Точность центрования до 0,01...0,02мм. Расчет: Уткин Н.Ф. Приспособления для механической обработки1 1983г.[1]

Рис. 1.89 Оправка с упругими элементами

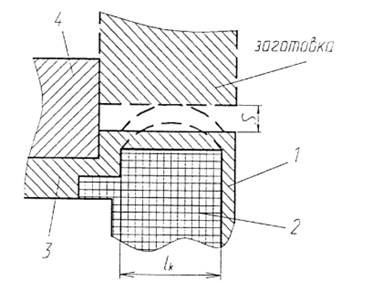

Оправка с гидропластмассой позволяет повысить точность центрирования до 0,003...0,005мм.

Рис. 1.90 Оправка с гидропластиком

Включает детали: 1 - втулка с тонкой цилиндрической стенкой, которая может упруго деформироваться при давлении упругой среды; 2 - гидропластмасса - упругая среда способная передавать гидростатическое Давление и имеющая вязкость которая не позволяет ей вытекать через малые зазоры: 3 - плунжер, связанный с силовым приводом; 4 - корпус отправки.

При нажатии плунжером на гидропластмассу участок /к втулки упруго деформируется и точно центрует и закрепляет заготовку. Зазор Для установки заготовки не должен превышать 0,05мм.

Date: 2015-07-01; view: 7950; Нарушение авторских прав