Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Силовые приводы приспособлений

|

|

Основным назначением силового привода в приспособлении является

Создание исходной силы Q необходимой для зажима заготовки силой

W. Силовой агрегат привода представляет собой преобразователь какого-

либо вида энергии в механическую, необходимую для работы зажимного

механизма. В приспособлении используют следующие приводы: пневма-тический, гидравлический, магнитный, вакуумный.

Пневматический привод включает пневмоцилиндр, управляющую

аппаратуру и воздуховоды. Исходной энергией в пневматических приводах

является энергия сжатого воздуха, подаваемого под давлением P=0,4…0,6МПа.

Пневмоцилиндры по конструкции подразделяются на поршневые и

диафрагменные (мембранные).

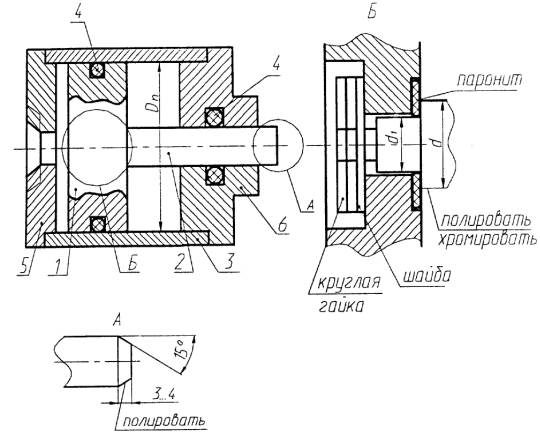

Рис. 1.51 Схема пневмоцилиндра

На рис. 1.51:

1 - поршень изготавливается из чугуна, стали или алюминиевого сплава. Он воспринимает давление сжатого воздуха. Содержит канавки для размещения уплотнений и центральное отверстие для крепления штока. Поршни диаметром менее 50мм изготавливаются совместно со штоком. По наружному диаметру рекомендуются посадки Н8/е7, Н7/е7.

2 - шток, изготавливается стальным, закаленным. В месте стыка штока с поршнем рекомендуется, устанавливать уплотняющую прокладку из паронита. Крепление осуществляется круглыми гайками, преду-сматрива-ется стопорение от отворачивания. Рекомендуются посадки:

d - Н7/17, H7/e7; dl - H7/h7, H7/k7. Наружный диаметр штока пред-охраняется от коррозии путем нанесения покрытия и полируется.

3 - гильза цилиндра изготавливается из стали. Внутренняя полость предохраняется от коррозии и полируется. Для захода поршня с уплотнени-ями с одного края гильзы выполняется фаска под углом 15° на длину 3...4мм, которая полируется.

4 - уплотнения подвижных соединений являются наиболее ответственными конструктивными элементами. Они должны удовлетворять cледующим требованиям:

- герметичность при всех рабочих режимах;

- высокая износоустойчивость и минимальные потери на трение;

- надежность работы при любых температурах:

- долговечность работы.

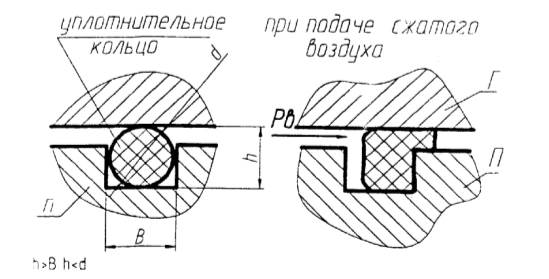

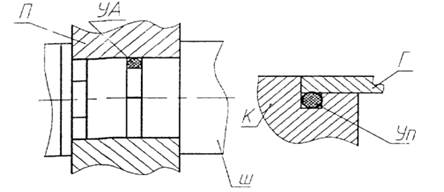

Рис. 1.52 Уплотнение подвижного соединения

Наибольшее применение получили два вида уплотнений. Первый вид - кольца круглого сечения из маслостойкой резины, которые устанавливаются в канавки определенных размеров. Сжатый воздух проникая в зазор между поршнем и крышкой деформирует резиновое кольцо и уплотняет подвижный стык. Недостатком данного уплотнения является относительно короткий срок службы уплотнения до 10 тыс. циклов. Второй вид – V - образные манжеты более долговечны (до 60 тыс. циклов), изготавливаются также из маслостойкой резины и при установке на поршень монтируются по 2 штуки. При подаче воздуха в определенную полость лепестки манжеты прижимаются к гильзе и канавке поршня и надежно уплотняют стык. Каждая манжета работает только в одном направлении.

Рис. 1.53 V - образная манжета

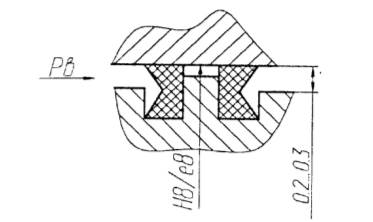

5. 6 - крышки (задняя, передняя), которые изготавливаются из чугуна или алюминиевого сплава. При изготовлении передней крышки из алюминия в нее запрессовывается направляющая втулка из стали, которая закаливается и по отверстию шлифуется и полируется. В крышках выполняются отверстия для подвода сжатого воздуха. В стыке крышек с гильзой устанавливается прокладки из паронита.

Рис. 1.54 Схема передней крышки

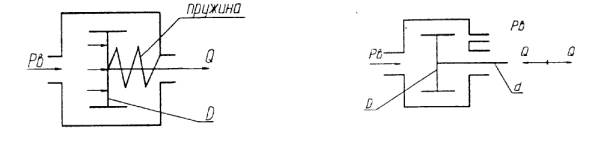

По принципу действия в приспособлениях наибольшее применение получили следующие схемы пневмоцилиндров. Поршневые пневмоцилин-дры имеют различное конструктивное исполнение:

1. Одностороннего действия с односторонним штоком.Усилие на штоке определяется: Q = 0,785D2Per]-q

где - q - усилие пружины, которое не должно превышать q < 0,2Q.

η = 0,9 - к.п.д. цилиндра (ОД - потери на трение).

2. Двухстороннего действия с односторонним штоком.

Q=0,785D2 Pвη

Ql=0,785(D2 -d2)Pвη

3. Сдвоенные цилиндры применяются с целью увеличения силы на штоке при малых габаритах цилиндра.

r| = 0,9 - к.п.д. цилиндра (0,1 - потери на трение).

3. Сдвоенные цилиндры применяются с целью увеличения силы на штоке при малых габаритах цилиндра.

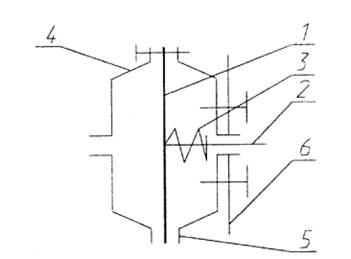

Рис. 1.55 Схема одностороннего Рис. 1.56 Двусторонний

пневмоцилиндра пневмоцилиндр

Рис. 1.57 Сдвоенный пневмоцилиндр

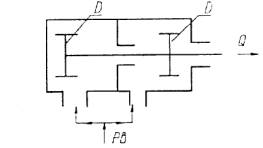

Различают стандартные, изготавливаемые инструментальной промышленностью и которые можно купить готовыми и установить на при-способление. Специальные пневмоцилиндры изготавливаются совместно с приспособлениями и могут различаться конструкциями деталей пневмо-цилиндра. Поршневые пневмоцилиндры бывают стационарные и враща-ющиеся. Стационарные жестко крепятся к корпусу, приспособления и в процессе эксплуатации пневмоцилиндра его корпус остается неподвижным.

Рис. 1.58 Расположение вращающегося пневмоцилиндра

Используются различные способы их крепления:

У вращающегося пневмоцилиндра корпус движется совместно с рабочим органом станка, для подвода рабочей среды используются специальная муфта. Например, силовой привод токарного станка крепится на задний конец шпинделя и вращается вместе с ним.

Рис. 1.59 Схемы крепления пневмоцилиндров

Применяются следующие способы крепления пневмоцилиндров к корпусу приспособления: на лапках с помощью фланца, с применением цапфы, с использованием резьбового отверстия и т.д.

Диафрагменный (мембранный) пневмоцилиндр имеет следующую конструкцию:

Рис. 1.60 Схема диафрагменного пневмоцилиндра

1 - упругая мембрана, изготавливаемая из прорезиненной ткани типа бельтинг;

2 - шток, который жестко крепится к упругой мембране;

3 - пружина для возврата мембраны со штоком в исходное положение;

4 - задняя крышка, в которой имеется отверстие для подвода сжатого

воздуха;

5 - передняя крышка, в ней выполняются отверстия для крепления пневмоцилиндра к корпусу приспособления;

6 - корпус приспособления.

В комплект аппаратуры входят: клапан для регулировки давления воздуха, манометр, распределительный кран или золотник, обратный клапан на случай аварийного отключения воздуха.

Для подвода сжатого воздуха используется резинотканевые шланги низкого давления, различные штуцеры, а также металлические стальные или медные трубки.

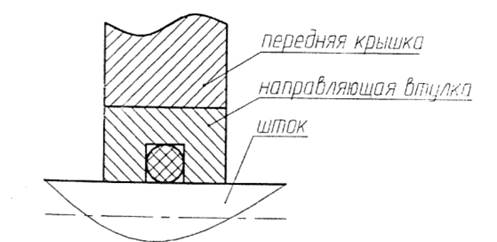

Гидравлический привод состоит из гидроцилиндра и источника питания, который создает высокое давление масла. В приспособлениях применяются гидроцилиндры поршневого типа с уплотнением в виде резиновых колец.

Отличия гидроцилиндра состоят в наличии дополнительных уплотнений в крышках и в месте присоединения штока к поршню.

Рис. 1.61 Дополнительные уплотнения

В качестве рабочей среды применяют техническое масло средней вязкости, подаваемое под давлением Рг = 1; 2,5; 5,0; 10 МПа. В качестве источников высокого давления масла используются стандартные гидростан- ции, содержащие насосы высокого давления и управляющую аппаратуру.

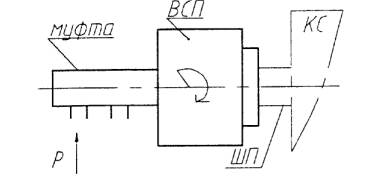

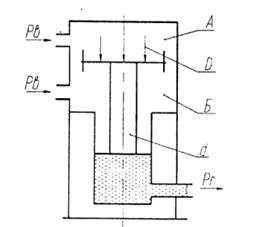

Пневмогидравлические преобразователи предназначены для создания высокого давления масла за счет энергии сжатого воздуха. Данные пре-образователи создают и поддерживают высокое давление масла без расхода сжатого воздуха и образования тепла в гидросистеме. Воздух расходуется лишь в период закрепления - раскрепления заготовок. Преобразователь работает следующим образом. При подаче сжатого воздуха в полость поршень диаметром D перемещается вниз и поршнем малого диаметра

d вытесняет и сжимает подавляемое масло в гидроцилиндры приспособления.В этот момент происходит закрепление заготовки. Чтобы разжать заготовку, нужно воздух подать в полость Б и вся система возвращается в исходное положение. При изготовлении преобразователя важно качественно сделать уплотнение по малому поршню диаметром d, чтобы не было утечки масла в пневмополости.

Рис. 1.62 Пневмогидравлический преобразователь

Механогидравлический (питатель) применяют при отсутствии в цехе сжатого воздуха. Данный привод может быть встроен в конструкцию при-способления, установленного на вращающемся столе, к которому затруднен подвод масла под давлением.

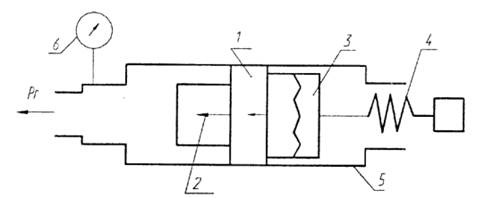

Рис. 1.63 Механогидравлический преобразователь

1- поршень низкого давления;

2-поршень высокого давления;

3-предельная муфта, которая отключает поршень 1 от поршня 2;

4-винтовой механизм;

5-корпус;

6-манометр для контроля давления масла.

Преобразователь работает следующим обарзом. При вращении винта 4 перемещаются поршни 1,2 и масло вытесняется. При достижение опреде-ленного давления муфта 3 переключается и далее перемещается только поршень 2, создавая высокое давление масла в системе. Контроль за вели-чиной давления осуществляется по манометру 6. При монтаже гидропровода особое внимание следует уделять присоединениям трубопроводов, жела-тельно использовать медные трубки. Для присоединения подвижных частей необходимо использовать шланги высокого давления с металлической оплеткой.

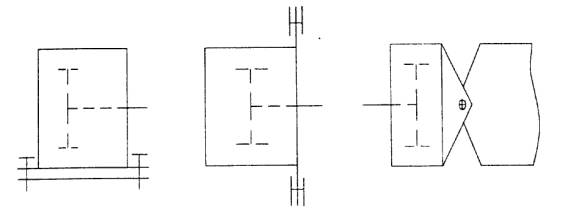

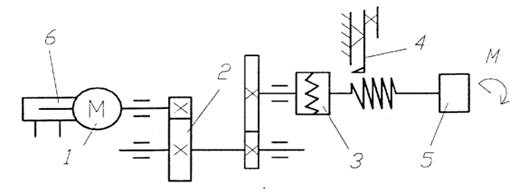

Электромеханический привод (ЭМП) представляет собой электромоторное устройство, содержащее предохранительную муфту. В качестве рабочей среды используется электрический ток. работает в комплексе с винтовым зажимным механизмом. Принцип работы данного устройства можно пояснить следующей схемой.

Рис. 1.64 Схема ЭМП

1 - высокомоментный двигатель;

2 -планетарный редуктор;

3 - предохранительная муфта;

4 - концевой выключатель, отключающий двигатель;

5 -устройство для присоединения к зажимному механизму;

6-устройство для подвода электроэнергии вращающегося привода. Привод работает следующим образом. При включении электродвигателя вращение через планетарный редуктор, предохранительную муфту и устройство для присоединения к зажимному механизму передается на винтовой зажимной механизм. При достижении заданного момента пружина муфты воздействует на выключатель 4, который отключает электродвигатель. Если привод выполнен вращающимся, то в конструкции предусматривается устройство для подвода электроэнергии к двигателю.

Рис. l.Co Схема магнитной плиты

В магнитных приводах закрепление заготовок осуществляется за счет сил притяжения магнитного поля. Магнитный привод совмещает зажимной механизм и силовой привод приспособления. Магнитный привод обладает рядом преимуществ, способствующих его применению в станочных приспособлениях, к ним относятся:

- равномерное распределение силы притяжения по всей опорной поверхности заготовки;

- свободный доступ к обрабатываемым поверхностям;

- высокая жесткость приспособления;

- удобство подвода энергии и управления.

Рис. 1.66 Схема вакуумного привода

По источнику создания магнитного поля различают электромагнитные приводы и приводы на постоянных магнитах.

При подаче постоянного тока к катушкам возникает магнитный ток, который прижимает заготовку к. опорной поверхности приспособления.

1 -сердечники из электролитической стали;

2 - немагнитные прокладки;

3 - электромагнитные катушки;

4 - корпус приспособления состоящий из двух частей.

По конструкции приспособления с данными приводами изготавливаются в виде плоских плит или патронов и используются на чистовых операциях на шлифовальных станках.

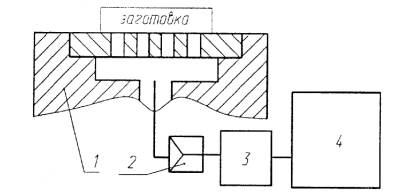

Вакуумные приводы обеспечивают прижим заготовки к установочным элементам приспособления силой атмосферного давления за счет создания полости с разреженным воздухом. Применяются для закрепления нежестких заготовок при чистовой обработке.

1 - приспособление с установочным элементом;

2-обратный клапан на случай аварийного отключения насоса:

3 - бак -ресивер;

4 - насос (форвакуумный) для создания разряжения.

1.5. Корпуса приспособлений

Корпус является основой приспособления. Он объединяет в единую конструкцию отдельные части приспособления. Корпус воспринимает все силы, действующие на заготовку в процессе ее закрепления и обработки. К корпусу приспособления предъявляются следующие требования:

1. Корпус должен быть прочным и жестким при минимально возможной массе. Это достигается путем рационального расположения ребер жесткости согласно схемы сил, действующих на корпус.

2. Должен иметь конструкцию удобную для очистки приспособления от стружки и охлаждающей жидкости.

3. Конструкция корпуса должна обеспечивать достаточное рабочее пространство для свободной установки заготовок.

4. По возможности должен быть простым в изготовлении.

5. Должен обеспечивать безопасность работы- все подходы к органам управления должны быть свободными без острых углов и тесных мест.

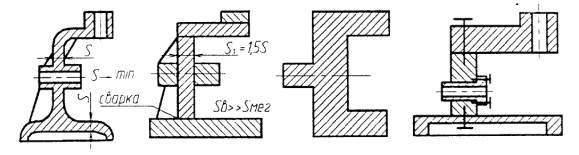

Заготовки для корпусов приспособлений можно получать литьем, ковкой, сваркой, сборкой из отдельных элементов.

Литьем выполняют преимущественно корпусы сложной конструкции при повышенных требованиях к виброустойчивости и точности приспособлений. При этом методе корпусы получаются прочными, жесткими, легкими, требующие меньшей механической обработки.

Корпусы изготавливают из чугуна марокСЧ15,СЧ18. К числу недостатков можно отнести то, что сроки изготовления получаются длительными из-за необходимости изготовления литейной оснастки и проведения старения корпуса.

Рис. 1.67 Методы получения корпусов приспособления

Сваркой также можно получить корпусы сложной конфигурации, сократив при этом значительно сроки и стоимость его изготовления. Применяя усиливающие ребра можно добиться достаточной жесткости корпуса. Однако жесткость сварных корпусов все же ниже жесткости литых и поэтому для особо точных приспособлений предпочтение отдается литым корпусам, кроме того, сварка вызывает деформацию корпуса, а возникающие в результате этих деформаций внутренние напряжения влияют на точность приспособления. Сварные корпуса обязательно должны отжигаться для снятия внутренних напряжений.

Ковкой получают корпуса простых конфигураций и небольших размеров. Достоинство ковки в том, что она повышает механические свойства материала и поэтому её применяют для изготовления корпусов, к которым предъявляются повышенные требования по прочности: корпусы быстровращающихся патронов, бортштанг и т.д.

В корпусах сборного типа из-за введения дополнительных стыков возрастает объем механической обработки и снижается их жесткость. Однако они находят применение в следствии того, что позволяют значительно сократить сроки изготовления корпуса и обладают обратимостью деталей.

Достоинства:

- литого корпуса: прочный, жесткий, легкий. Применение: НСП, УНП,СНА, многоместные, повышенной точности, материал: СЧ15,СЧ18;

- сварного: сокращение сроков изготовления, дешевле литого. Применение: НСП, УНП, СБП,многоместные; материал: СтЗ, Ст5;

- кованного: повышение мехсвойств материала, повышение прочности. Применение: корпусы быстровращающихся приспосблений, материал: Ст40, Ст45, Ст50;

- сборного: сокращение сроков изготовления, обратимость деталей. Применение: УСП,СРП, частично УНП, СНП; материал: сталь 9ХС, ХВГ, ШХ15.

Недостатки:

- литого: значительные сроки изготовления, высокая стоимость;

- сварного: снижение жесткости, увеличение массы, появление внутренних напряжений;

- кованного: увеличение материалоемкости, повышение трудоемкости изготовления;

- сборного: значительные первоначальные затраты, снижение жесткости.

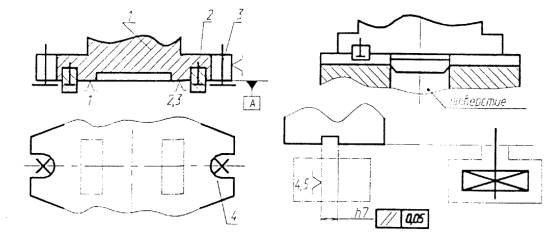

Рис.1.68 Схемы установки корпуса на станки со столом

1 - корпус приспособления:

2 - направляющие шпонки (две);

3 - Т-образный болт;

4 - Проушина в корпусе под Т- образный болт. Неплоскостность базы А не более 0,05/100. Неплоскостность шпонок 2 не более 0,05 мм.

В настоящее время проведена стандартизация корпусов с целью получения их заготовок из типовых элементов. Изготавливаются из чугуна СЧ15,СЧ18 или стали35Л. Некоторые поверхности могут быть заранее обработаны. Всего по ГОСТ 12947-67 разработано 18 типов элементов корпусов. Приспособление своим корпусом устанавливается на рабочий орган станка. Обычно, при установке на стол основание корпуса выполняет роль установочной базы, а штоки - направляющей.

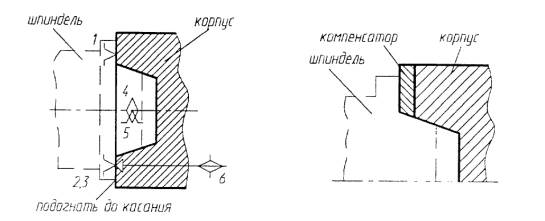

При установке приспособления на шпиндель в корпусе выполняется цилиндрическое или коническое отверстие. При этом корпус должен

плотно садиться на выступ шпинделя по отверстию и торцу. Для обеспечения плотного касания корпуса по конусу и торцу выполняют либо пригонку по месту путем шабрения или шлифования, либо вводят компенсатор в виде кольца.

Рис. 1.69 Схема установки корпуса на шпиндель

Date: 2015-07-01; view: 5264; Нарушение авторских прав