Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Следующий шаг: применение концепции решения проблем (kaizen) Co стороны поставщика.

|

|

Вскоре после введения новых процедур, работники из отдела логистики и операционного отдела образовали группу, в состав которой вошли люди, занимающиеся контролем качества и производством.

В качестве объекта для системы (kaizen), группа выбрала сокращение времени запаздывания при обслуживании поставщика. Вследствие неправильных подготовительных мероприятий на заводе при получении поставок, партии продукции, предназначенные для погрузки-отгрузки, постоянно накапливались, увеличивая время обслуживания до трех с половиной часов. Целью группы (kaizen) явилось сокращение времени обслуживания до двух часов. Группа сосредоточила своё внимания на следующих пунктах:

• Составить четкое расписание получения поставок для того, чтобы устранить

неудобства и разумно подойти к назначению обслуживающего персонала.

• Дать рекомендации поставщикам относительно составления улучшенного рас

писания поставок

• Расставить приоритеты для каждого поставщика, сгруппировав их по категори

ям наиболее/наименее важных в зависимости от требований предприятия.

• Назначить точное время для завершения разгрузки и в первую очередь обслуживать поставщиков, жалующихся на задержки обслуживания.

• Контролировать время отсрочки для каждого задания и время поставщика в пре

делах и вне пределов завода.

• Шесть месяцев спустя после начала проекта и после проведения 16 заседаний групп, время обслуживания поставщиков сократилось в среднем на 70 минут. Вдохновленные таким результатом, группа поставила новую цель: сократить время обслуживания до менеечаса.

Расширяя сотрудничество, несколько подразделений компании составили отчет с указанием времени, затраченного на каждую операцию (прибытие поставщика, время ожидания за пределами завода, время разгрузки, и время отправления с завода). Поставщики одобрили такое начинание, так это им дало возможность вести более четкий контроль за своим транспортным средством, особенно если это контрактные перевозки. Эти данные также способствовали тому, чтобы поставщики придерживались согласованного расписания.

Через два месяца время обслуживания поставщиков сократилось до 45 минут. Как только вторая цель была достигнута, группа посвятила себя задачам стандартизации и сбору данных для того, чтобы закрепить и стабилизировать полученные результаты. В конечном итоге, в качестве альтернативы немеханизированному методу сбора данных с характерным ему перекрестным контролем, группа разработала прикладную систему с базой данных с возможностью неограниченного доступа к информации такого рода, как проведенные операции, классификация по приходу и типу поставщика, время обслуживания, сравнение с запрограммированным результатом и т.д. База данных дала группе возможность составлять различные типы рапортов, сводок, диаграмм, в зависимости от того, что требуется.

ОПЫТ KAIZEN В КОМПАНИИ «АЛЬПАРГАТАС»

Самый крупный производитель текстиля и спортивной обуви в Аргентине - компания «Альпаргатас» - является совместным венчурным партнером фирмы «Найк» (Nike), США. Отделение спортивной обуви этой компании производит различные виды обуви на четырех заводах с объемом годовых продаж 200 миллионов долларов. Завод Тухман, где была применена концепция kaizen, производит обувь «Найк» (два миллиона пар в год).

Этот опыт демонстрирует два аспекта концепции kaizen. Во-первых, команда, применявшая kaizen в компании, выбрала одну из самых серьезных проблем - проблему качества в системе gemba как объект усовершенствования, и обнаружилось, что, направляя свои усилия на улучшение качества, они разработали и лучший способ снижения затрат. Во-вторых, команда строго следовала восьми последовательным этапам метода kaizen (описанным здесь как «история kaizen»), предложенными консультантами kaizen, и обнаружила, что следование этим восьми этапам позволило им достичь поставленной цели.

«История» kaizen - это стандартизированная форма описания деятельности по концепции kaizen, осуществляемой малыми группами - рабочими группами по повышению качества. Та же стандартизированная форма использована для того, чтобы рассказать о деятельности по концепции kaizen, осуществляемой персоналом и менеджерами. «История» kaizen включает следующие ступени или этапы:

Этап 1. Выбор темы. Этот этап направлен на то, чтобы понять причину, по которой определенный объект выбран для усовершенствований. Цели и объекты обычно определяются в соответствии с политикой менеджмента в данной компании. Их выбор также основан на приоритете, важности или экономических аспектах текущей ситуации.

Этап 2. Определение цели.

Этап 3. Понимание текущей ситуации. Члены команды kaizen должны понимать и учитывать происходящее и реальные условия перед началом процесса. Выход прямо на рабочее место (gemba) и применение пяти принципов gemba - один из путей достижения этого. Сбор информации — это еще один путь к той же цели.

Этап 4. Сбор и анализ информации, чтобы найти корневую причину.

Этап 5. Установление и применение скорректированных контрмер и действий.

Этап 6. Оценка результатов.

Этап 7. Установление или проверка стандартов для предотвращения возврата к прошлым ошибкам.

Этап 8. Критический пересмотр процесса и начало работы на следующих этапах.

«История» kaizen осуществляется в соответствии с циклом «планирование - выполнение - проверка - действие» (PDCA).

Этапы от 1 до 5 относятся к Р (планирование), этап 6 - к D (выполнение),этап 7 -к С (проверка), этап 8 - к А (действие).

Форма, в которой изложена «история» kaizen, помогает любому решить проблемы на основе анализа данных и усиливает визуализацию процесса решения проблем. Она также позволяет документально проследить историю деятельности по методу kaizen. «Истории» kaizen, основанные на анализе информации, используют различные средства для решения проблем и помогают участвующим в процессе его понять.

Kaizen впервые применили в компании «Алпаргатас» в июне 1994 года. Экспериментальная группа состояла из специалистов в области производства, промышленной инженерии и техники. В команде были также два оператора, чтобы работать над проектами kaizen полный рабочий день. «Мишенью» для усовершенствований или целью деятельности была избрана проблема повышения качества обуви Nike - необходимо было сделать так, чтобы она отвечала своим качеством самым жестким стандартам компании. Проект касался двух моментов, бросающих вызов специалистам. Во-первых, было необходимо повысить мастерство изготовителей обуви, так как производство такого рода включает в себя много ручных операций. Во-вторых, необходимо было преодолеть скептицизм работников этого производства, возникший в результате провала многочисленных, предпринятых ранее, попыток улучшить качество.

Команда, которая должна была работать над проектом полный рабочий день в течение трех месяцев, встречалась официально раз в день и неофициально столько раз в день, сколько требовала выполняемая работа. Консультант kaizen присоединялся к группе на три полных дня в неделю и в самом начале руководил работой и координировал весь процесс. Через несколько недель координатор компании по методу kaizen приступил к руководству группой, в то время как консультанты направляли деятельность экспериментальной команды при использовании ею «истории» kaizen и подхода gemba. В течение трех месяцев команда работала над решением двух основных проблем: избыточное расходование клея и недостаточное качество каблука. В дальнейшем их работа также фокусировалась на этой области.

Этап 1. Определение предмета, требующего внимания. Качество узла каблука. Качество именно этой части обуви является определяющим для качества обуви в целом. Консультант по качеству обуви, приехавший из Америки, провел оценку качества предыдущих выпусков продукции и отметил, что качество узла каблука в обуви является самой важной насущной проблемой, требующей решения. Чтобы осуществить желательные улучшения качества, команда kaizen выбрала цех номер один, где осуществлялись операции резки, прошивки деталей и формовки задней части обуви.

Этап 2. Определение цели (см. табл. R).

Этап 3. Текущая ситуация (см. табл. S).

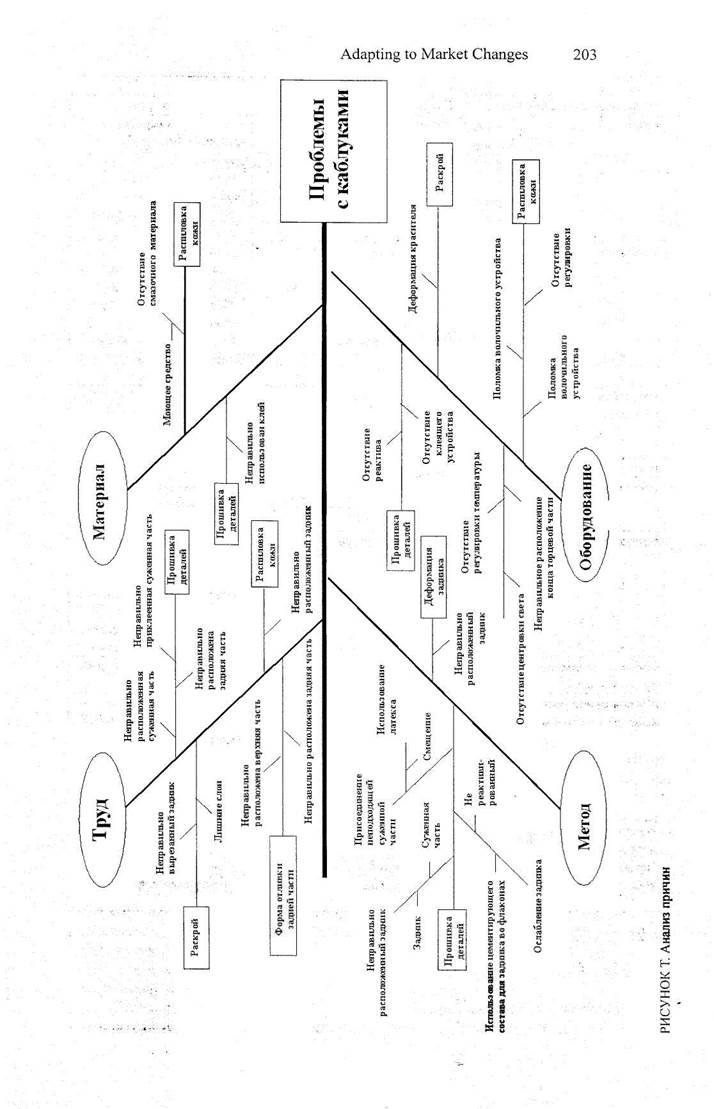

Этап 4. Анализ причин (см. табл. Т). Когда анализ был начат, немногие члены команды ожидали, что их работа непременно потребует их деятельности в других подразделениях и процессах (таких, как прошивка деталей, резка и распиловка кожи задника), а также техническое обеспечение оборудования, продвижение продукта и дизайн. Анализ показал, что адгезивный материал, который клеил задник к каблуку, в действительности портил материал задника, приводя к неоднородности в месте соединения задника с каблуком.

Этап 5. Коррегирующие действия (см.табл. U).

Этап 6. Оценка результатов (см. табл. V (1) и V (2).

Таблица R. Выбор цели

| показатель | Дефекты в % Текущ. значение Желаемое значение | Улучешения в % К 18.07.94г |

| 37 7,5 | |

| 19 4,0 | |

| 27 5,5 | |

| 33 6,5 | |

| 54 11,0 | |

| 23 5,0 | |

| 47 9,5 | |

| 34 7,9 |

|

|

| Проблема | Причина | Действие |

| Неправильная распиловка | Отсутствие растяжения кожи | - Проверить остроту |

| кожи | под ножом | - Проверить скорость |

| движения, натяжение | ||

| Отсутствие шаблона для | ремня | |

| ширины распиловки | - Проверить исходный | |

| шаблон | ||

| Отсутствие моющего средства | - Установить минимальный | |

| уровень опоры | ||

| Неправильная резка | Выход за рамки при резке | - Осуществить контроль |

| операций — с помощью | ||

| Резка большего числа слоев, | прилагаемой инструкции | |

| чем предусмотрено | - Модифицировать высоту | |

| матрицы | ||

| Деформированная матрица | - Переделать ее, чтобы не | |

| было острых углов | ||

| - Сменить материал | ||

| Неправильно произведенный | Не соответствует стандартным 6 | - Необходимость |

| шов задника | мм | тренировки рабочих |

| - Создать стандартный | ||

| шаблон | ||

| Неправильно расположенная | Не отвечает стандартным 9 мм | - Необходимость |

| зауженная часть | тренировки рабочих | |

| - Создать стандартный | ||

| шаблон | ||

| | Неправильно отлитый задник | Температура нагрева не | - Использовать подходящее |

| отвечает стандарту (максимум | устройство для нагрева | |

| 80 градусов) | - Прекратить | |

| использование избыточного | ||

| клея | ||

| - Для задника использовать | ||

| реактивированный клей | ||

| Избыточный расход клея в | Неправильно составленная | - Сделать подходящий клей |

| суженной части | клеевая смесь | |

| Неправильное расположение | Каблук не отцентрован | - Правильно разместить |

| каблука в задней части формы | Не выступает в задней части | центровочный свет |

| отливочной формы | - Отрегулировать выступ на | |

| 12 - 15 мм | ||

| - Отрегулировать | ||

| центровочные поверхности | ||

| по стандартам | ||

| Неправильно определены края | Нет регулировки температур | - Проверять три раза за |

| каблука | Неправильные шаблоны или | смену |

| Неправильно расположен | неправильное их | - Изменение конструкции |

| каблук | использование | - Тренировка рабочих |

Средние значения для июля 1994 года

| Показатели | Начальное | Желаемое | Значения в июле |

| значение | значение | ||

| 1. Допустимые границы узла | 37% | 7,5% | 7,6% |

| каблука | |||

| 2. Положение задника | 19% | 4,0% | 5,6% |

| 3. Центровка задника | 27% | 5,5% | 2,0% |

| 4. Плоскостность (пологость) | 33% | 6,5% | 4,0% |

| 5. Отверстие | 54% | 11,0% | 9,5% |

| 6. Центровка каблука | 23% | 5,0% | 1,0% |

| 7. Положение суженной | 47% | 9,5% | 8,1% |

| части | 34% | 7,0% | 5,4% |

| Средний показатель дефектов, в % | 34% | 7,0% | 5,4% |

|

| Таблица V (2)Оценка показателей |

Таблица V (1) Оценка показателей

Для применения данного метода иногда было необходимо изменить рабочее положение оператора, сделать новые столы, модифицировать уже существующие и разработать дополнительные устройства и инструменты.

На протяжении всего периода осуществления проекта заведующий сектором -член экспериментальной группы - давал консультации и принимал участие в процессе kaizen, обучал и помогал в его осуществлении и применении. Он помогал осуществлять тесную связь между рабочими в gemba и группой kaizen, что позволило Таблица R.адаптироваться к новому методу. Группа подготовила рабочие инструкции, на которых можно было обучать и тренировать рабочих. Это позволило осуществлять согласованные операции в обеих сменах. Проверочный лист (памятка), включающий в себя точки регулировки, был помещен рядом с устройством формовки задней части обуви, имеющим форму каблука. Это позволяло рабочим регулировать и настраивать устройство, когда ими замечались отклонения.

Этап 7. Рассмотрение проблем и предотвращение возврата к тем же ошибкам. Команда подготовила контрольные таблицы показателей, рабочим дали подробные инструкции выполнения операций. Затем команда предложила проверочные листы для определения качества продукции и недостатков, а управляющие распространили новые стандарты в других, имеющих слабые места, секторах.

Этап 8. Заключительный. Перенос полученного опыта в другие цеха и на другие участки завода и установление контакта с другими поставщиками клея.

Общий обзор и выводы

Члены группы методически следовали восьмиступенчатой системе kaizen и обнаружили, что эти ступени помогли им осуществить процесс решения проблемы в правильной последовательности. Они также пришли к выводу, что, используя такие средства, как диаграмма причинно - следственных связей (fishbone diagram) и диаграмма Pareto, они смогли разрабатывать проект систематически и упорядоченно и быстрее найти необходимые решения. Более того, эти восемь ступеней помогли им найти возможности для дальнейшего усовершенствования kaizen.

Новый метод работы вымостил дорогу для следующего проекта: применение подхода «работы строго по графику» в операциях изготовления neck-dumping (суженной части).

Этот проект высветил много дополнительных ориентиров для контроля.

Члены команды убедились, что использование информации существенно помогло взаимопониманию между руководителями и рабочими.

Новый метод снизил непродуктивное расходование клея.

Наряду с повышением качества увеличилась производительность в операциях neck-dumping и правильного присоединения задника к каблуку.

Стандартизированные задачи оператора позволили разработать стандарты для рабочего процесса и улучшить процесс тренировки рабочих.

В начале эксперимента консультант со стороны высказал предположение, что существующее устройство для отливки задней части обуви устарело и не годится. Разработка проекта, однако, обнаружила, что устройство вполне надежно и лишь требует некоторых регулировок и ремонта.

Экономия

Деятельность по методу kaizen там, где работала экспериментальная группа, сэкономила 34,000 аргентинских песо в год. Применение тех же процедур на других участках, где осуществлялась сборка узла каблука, по прогнозам может дать общую экономию 225,000 песо в год (аргентинский песо сохраняет курс один к одному с долларом США).

Подготовка старших руководителей

Успех данного проекта во многом обязан поддержке старших менеджеров, которая осуществлялась по следующим направлениям:

Организованы курсы начальной подготовки рабочих и рабочие собрания.

Осуществлялось участие в групповых собраниях и в обсуждении деталей и результатов применения процесса.

Менеджеры участвовали в официальных презентациях результатов работы, проделанной командой, и поощряли ее членов, чтобы работа была такой же успешной.

Date: 2016-07-22; view: 362; Нарушение авторских прав