Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 7 page

|

|

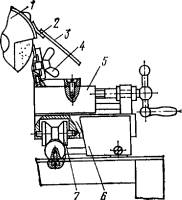

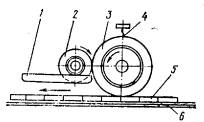

Рис. 37. Устройство для заточки пластинчатых ножей:

1 – электродвигатель; 2 – абразивный круг; 3 – нож; 4 – планка для крепления ножа;

5 – суппорт; 6 – подвижная каретка; 7 – ролики каретки

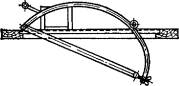

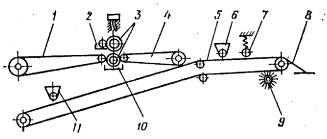

Рис. 38. Ручная хлеборезка конструкции Киселева

Продолжительность заточки ножа с обеих сторон около 1 мин, при этом заточка одной стороны ножа занимает 15 с.

На хлебопекарных предприятиях небольшой мощности сухарные плиты режут вручную. Для резки применяют ручные хлеборезки Гончарова и Киселева и специальные ножи.

Ручная хлеборезка Гончарова состоит из двух угольников с приваренными к ним направляющими дугами, скрепленными между собой на расстоянии 3 – 3,5 мм, и дугообразного ножа. Нож на одном конце имеет рукоятку, а на другом – отверстие для болта, которым шарнирно крепится к отверстиям в направляющих дугах.

Для регулирования толщины отрезаемых ломтей предусмотрен угольник, который может перемещаться на требуемое расстояние при помощи болта и поперечного продолговатого отверстия в угольнике.

Ручная хлеборезка Киселева (рис. 38) состоит из качающейся шарнирно дуги с ножевым полотном, оси и двух подшипников, прикрепленных винтами к рамке из угловой стали. Ножевое полотно крепится к дуге с одной стороны при помощи шпильки, а с другой – натягивается болтом с барашком. На дуге предусмотрена скобка с деревянной ручкой.

Для регулирования толщины ломтя имеется ограничитель, прикрепляемый болтами к рамке.

Порядок работы на обеих ручных хлеборезках одинаков. Правой рукой поднимают нож, левой кладут сухарную плиту до упора, быстро опуская нож, отрезают ломоть, откидывают его в сторону и вновь передвигают плиту до упора и отрезают следующий ломоть.

Для резки сухарных плит применяют специальные ножи с ручкой, имеющие следующие размеры: длина лезвия 35 – 40 см, ширина 4 – 6 см, толщина 1 – 1,2 см. Для улучшения качества среза ломтей, уменьшения отходов и облегчения работы ножи перед работой каждый раз затачивают на точильном наждачном бруске.

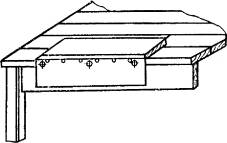

Рабочее место резчика сухарных плит (рис. 39) оборудовано съемной доской, изготовленной из березы или осины, длиной 70 см, шириной 15 – 20 см и толщиной 1,5 – 2,5 см. Эта доска, прикрепленная шурупами к крышке стола, предохраняет ее от преждевременного износа.

Резка вручную плит сухарей всех наименований, кроме сухарей Детские производится не поперек, а несколько наклонно (рис. 40), чтобы на верхней корке сухарей создать «рисунок», свойственный сухарям. Сухари Детские режут пучком по 12 – 16 плит одновременно строго поперек.

Плиты рекомендуется резать таким способом, чтобы горбушки, которые поступают в отходы наравне с крошкой, были по возможности меньшего размера.

Рис. 39. Рабочее место резчика сухарных плит

Рис. 40. Схема резки сухарных плит

По опытным данным ленинградских специализированных сухарных предприятий установлено, что при резке сухарных плит получается до 4% отходов в виде горбушек, обрезков и крошек, причем последних получается в среднем 0,5%. В табл. 14 приведены данные по трем сортам сухарей,

Горбушки и обрезки сухарных плит сушат, дробят в крошку и используют для посыпки перед выпечкой плит сухарей Любительские, Кофейные и Городские.

Образуемая при резке плит на хлеборезальных машинах крошка, пригодная в санитарном отношении, используется в установленных пределах при замесе опары и теста. Крошка, получаемая при резке сухарных плит вручную на деревянном столе, засоренная древесными частицами, непригодна для переработки, ее реализуют как кормовые отходы в сельском хозяйстве. Независимо от этого вопросу сокращения отходов в сухарном производстве следует уделять постоянное внимание. В этой области имеются резервы, которые могут быть использованы для повышения выхода готовых изделий.

Таблица 14 -Количество отходов в зависимости от сорта сухарей, %

| Сухари | Горбушки | Обрезки | Крошка | Всего |

| Ванильные | 1,14 | 2,10 | 0,52 | 3,76 |

| Сливочные | 1,92 | 1,82 | 0,46 | 4,20 |

| Кофейные | 2,07 | 1,49 | 0,55 | 4,11 |

Так, при стабилизации размеров длины сухарных плит и соответствии их размерам пилорам хлеборезальных машин можно сократить отходы (горбушки и обрезки).

При правильной и своевременной заточке ножей, а также при соблюдении установленного режима резки сухарных плит и их выдержки сокращаются отходы (крошка). Для сокращения санитарного брака и отходов следует разрабатывать рациональные мероприятия и приспособления по сбору крошек и других отходов (поддоны, сборники и т. д.).

После резки сухарных плит на ломти проводятся следующие подготовительные операции перед сушкой (обжаркой): раскладка ломтей на листы для загрузки их в печь и отделка некоторых видов сухарей сухарной крошкой, сахаром–песком, дроблеными орехами или смесью сахара–песка с орехами и маком.

Одной из трудоемких операций в производстве сдобных сухарей является раскладка ломтей на металлические листы.

Как видно из приведенных в табл. 2 данных, количество сухарей в 1 кг составляет от 35 до 120 шт., а сухарей Детские – до 200 шт.

Согласно нормам времени на производство 1 т сухарных изделий, разработанным ВНИИХПом, на операцию раскладки ломтей на листах вручную затрачивается следующее количество времени:

| Сухари | Время, мин | Сухари | Время, мин |

| Дорожные | 549,0 | Сливочные | 728,7 |

| Московские | 634,8 | Ванильные | 1018,5 |

| Кофейные | 711,9 | Пионерские | 1183,2 |

По сравнению с другими операциями сухарного производства по установленным нормативам времени трудовые затраты на раскладку ломтей на листы самые высокие и составляют около 30% всего рабочего времени.

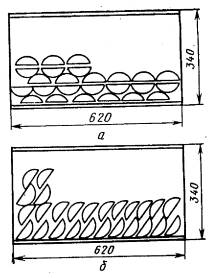

Раскладка ломтей на предприятиях небольшой мощности и в отдельных цехах хлебозаводов производится вручную двумя способами: «внахлестку» и «в замок» (рис. 41). При обоих способах укладка ломтей должна быть плотной, без излишних пустот и свисания части ломтей с листа, так как в этом случае сухари будут неравномерно высыхать и подгорать. Плотная укладка ломтей на листах, кроме того, является одним из факторов повышения КПД печи.

За последнее время на специализированных сухарных предприятиях по инициативе. новаторов производства начали создавать приспособления и устройства для механизации раскладки ломтей на листы и последующей загрузки их для сушки на люльки или поды печей.

На Московском хлебозаводе №1 по предложению И. А. Кругликова создан и успешно эксплуатируется резально–раскладочный агрегат, состоящий из хлеборезальной машины ХРП н механического раскладчика нарезанных ломтей на листы.

Рис. 41. Способы раскладки ломтей на листах вручную:

а – «в замок»; б – «внахлестку»

В хлеборезальной машине ХРП предусмотрено приспособление для автоматического отбора горбушек с обеих сторон сухарных плит, несколько удлинен разгрузочный транспортер и смонтирован механизм для периодического включения привода электродвигателя машины.

Механический раскладчик (рис. 42) состоит из каркаса, выполненного из угловой стали, на котором расположен двухцепной конвейер с толкателем, решетка для сбора крошки, ленточный транспортер–раскладчик с виброваликом, наклонным лотком и ленточный транспортер для перемещения листов к месту загрузки.

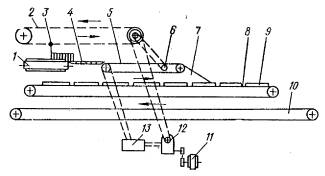

Рис. 42. Схема механического раскладчика сухарных ломтей (Московский хлебозавод №1):

1 – ленточный транспортер; 2 – дпухцепной конвейер; 3 – толкатель; 4 – решетка; 5 – ленточный транспортер раскладчика; 6 – вибровалик;

7 – наклонный лоток; 8 – ленточный транспортер; 3 – листы с ломтями; 10 – ленточный транспортер подачи порожних листов к месту загрузки;

11 – электродвигатель; 12 – червячный редуктор; 13 – вариатор скорости

Удлиненный транспортер хлеборезальной машины вмонтирован в каркас механического раскладчика под углом 90° к его продольной оси на одном уровне с решеткой для сбора крошки и ленточного транспортера–раскладчика.

Принцип действия агрегата заключается в следующем. Уложенные на приемный транспортер хлеборезальной машины плотно одна к другой сухарные плиты (3 или 4) разрезаются, поступают под цепной конвейер, нажимают на рычаг концевого выключателя, и хлеборезальная машина останавливается. В это время толкатель цепного конвейера сдвигает нарезанные плиты на решетку, далее па транспортер–раскладчик и включает второй концевой выключатель привода хлеборезальной машины для резки следующей порции плит.

Находящиеся на транспортере–раскладчике разрезанные сухарные плиты под действием колебательных движений вибровалика разъединяют ломти, которые скользят по наклонному лотку и заполняют рядами перемещаемые под ним листы.

Для раскладки ломтей применяются листы размером 930х330 мм с бортами высотой 20 мм вдоль продольных сторон листа.

Агрегат обслуживает одна работница, которая загружает хлеборезальную машину сухарными плитами. За правильностью раскладки ломтей на листах, т. е. чтобы ломти ровно заполняли всю их площадь, следит работница–пекарь, загружающая их в печь для сушки. Производительность агрегата 450 –500 кг/ч. Аналогичная по принципу действия раскладочная машина создана и на Василеостровском хлебозаводе Ленинградского ГУХП.

На Люблинском хлебозаводе (Московская область) создана раскладочная трехручьевая машина непрерывного действия (рис.43).

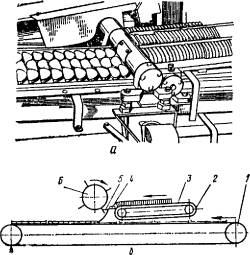

Рис. 43. Машина для раскладки сухарных ломтей (Люблинский хлебозавод):

а – общий вид; 2 – схема машины; 1 – ленточный транспортер; 2 – верхний транспортер;

3 – клинообразные ремни; 4 – гребенка; 5 – ограничительная пружина; 6 – раскладывающий барабан

Машина состоит из двух ленточных транспортеров, расположенных один над другим. Верхний транспортер короче нижнего и смонтирован из двух барабанов, на которые натянуты широкой стороной шесть клинообразных ремней. Каждые два ремня образуют ручей, а всего на верхнем транспортере размещено три ручья. Этот транспортер используется для подачи ломтей к гребенке, которая с тремя ограничительными пружинами (по одной пружине на каждый ручей) укреплена рядом со стойками раскладывающего барабана. Гребенка обеспечивает передачу ломтей с верхнего транспортера к раскладывающему барабану.

Расстояние между раскладывающим барабаном и гребенкой (по горизонтали) может изменяться в зависимости от толщины ломтей. На раскладывающем барабане укреплены четыре тонкие стальные пластинки по две для каждого ручья. Сверху барабан огражден металлическим кожухом.

Нижний ленточный транспортер служит для перемещения листов размером 620Х340 мм с последующей раскладкой на них ломтей. Листы имеют бортики по продольным боковым сторонам высотой 25 мм для придания листу жесткости и предохранения от падения ломтей.

Принцип действия раскладочной машины заключается в следующем. Разрезанные сухарные плиты (без горбушек) целиком укладывают на три ручья верхнего транспортера. При этом на боковые ручьи сухари кладут нижней коркой, а на средний – верхней. Транспортер перемещает ломти на гребенку и поддерживаемые снизу ограничительные пружины. Ломти упираются в раскладочный барабан, пластинки которого нажимают на них, оттягивают ограничительные пружины вниз, пропускают ломти на наклонную часть гребенки, которые затем укладываются правильными рядами на перемещаемые нижним транспортером листы.

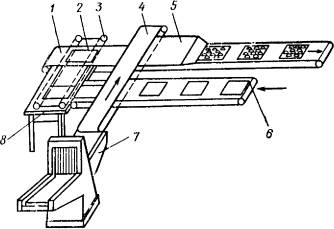

Рис. 44. Установка для раскладки сухарных ломтей (Ворошиловградский хлебокомбинат №2):

1, 4, 6 – ленточные транспортеры; 2 – концевые выключатели; 3 – механизм для перемещения порожних листов;

5 – рабочее место загрузки листов; 7 – хлеборезальная машина ХРП; 8 – приемный стол порожних листов

Производительность машины 500 –700 кг/ч.

Несмотря на ровную укладку ломтей на листы, недостатком описанной машины является загрузка ее разрезанными на ломти плитами вручную.

На некоторых специализированных сухарных предприятиях для облегчения операций по раскладке ломтей па листы созданы полумеханизированные установки для подачи порожних листов и резанных па ломти сухарных плит к рабочему месту раскладчиц.

На Ворошпловградском хлебокомбинате №2 создана такая установка (рис. 44). Она состоит из трех ленточных транспортеров: первый – для подачи листов с уложенными ломтями к печам для сушки; второй – для подачи порожних и смазанных листов от печей к месту раскладки ломтей с механизмам для перемещения листов на первый транспортер, третий – для подачи резаных плит от хлеборезальной машины к рабочему месту раскладчиц.

Механизм для перемещения листов состоит из четырех звездочек, соединенных попарно пластинчатой цепью (шаг цепи t = 15,875 мм), планки, шарнирно прикрепленной к цепям, двух концевых выключателей, один из которых установлен в торце приемного стола, второй – на пути возвратного движения планки. Механизм приводится в действие от электродвигателя мощностью 0,8 кВт (n = 900 об/мин) через редуктор (1:37).

Принцип действия установки заключается в следующем. Порожний лист поступает со второго транспортера на стол, нажимает на концевой выключатель и включает электродвигатель. Прикрепленная к цепям планка захватывает лист, перемещает его на первый транспортер. Своим бортом лист нажимает на второй выключатель и останавливает электродвигатель. Лист по транспортеру подается к рабочему месту загрузки.

Сухарные плиты разрезаются па хлеборезальной машине ХРП, ломти по транспортеру подаются к месту загрузки. Листы с уложенными ломтями по наклонному спуску поступают па транспортер, который направляет их к печам для сушки. После сушки пустые листы вторым транспортером подаются к механизму перемещения, и процесс повторяется.

На ряде предприятии для раскладки обсыпанных сахаром ломтей применяются решетчатые кассеты. Рамка кассеты выполнена из угловой стали размером 20Х20 мм, на которую натянута металлическая сетка с ячейками размером 5Х5 мм. Размер рамки соответствует размерам люльки или пода печи. Применение этих кассет устраняет плавление и подгорание сахара, что наблюдается при сушке на листах, и обеспечивает получение изделий высокого качества.

Применяемые для раскладки ломтей листы и кассеты должны иметь ровную и гладкую поверхность, без выпуклостей и впадин.

Как отмечено выше, некоторые сухари перед сушкой отделывают. Так, у сухарей Осенние и С изюмом одна сторона обсыпается сахаром–песком. Для этой цели рекомендуется применять крупнозернистый сахар–песок, который меньше осыпается при сушке и упаковке.

Отделка этих сухарей состоит из двух операций: нанесение яичной смазки на боковую сторону ломтя и обсыпка его сахаром–песком. На небольших предприятиях эти операции производят вручную.

Для смачивания яичной смазкой боковой стороны применяется простое приспособление. В хлебной форме размером 340Х210 мм н высотой 65 мм внутри помещен деревянный валик диаметром 80 мм, установленный па оси посередине формы и легковращающийся. Валик обит в два слоя холстом, хорошо впитывающим яичную смазку. При помощи этого приспособления на каждый ломоть наносят слегка смазку, чтобы сахар не намокал, затем прижимают смазанной стороной к насыпанному в ящике сахару и укладывают на листы для сушки. На специализированных предприятиях эти операции механизированы.

Рис. 45. Узел нанесения яичной смазки на сухарные ломти (Московский хлебозавод №2):

1 – емкость для эмульсии; 2 – промежуточный барабан; 3 – барабан смазки; 4 – регулировочное винтовое устройство;

5 – ломти сухарей; 6 – ленточный транспортер

На Московском хлебозаводе №2 создана установка, состоящая из сварного каркаса, ленточного транспортера, узлов смазки и посыпки и привода. По ленточному транспортеру подаются листы с уложенными на них ломтями, которые перемещаются под узлом смазки.

Узел смазки (рис. 45) представляет собой емкость для яичной смазки, в которой размещен промежуточный барабан диаметром 150 мм. К этому барабану примыкает барабан смазки диаметром 180мм с регулировочным винтовым устройством, позволяющим изменять степень прижатия барабана к ломтям.

Оба барабана имеют сварную конструкцию, валы которых опираются своими подшипниками на стойки каркаса. Цилиндрические поверхности барабанов оклеены снаружи поролоновой лентой и сверху обтянуты бельтингом или фетром. Это обеспечивает равномерное нанесение смазки на поверхность ломтей, перемещающихся на ленте транспортера.

Обсыпка сахаром–песком смазанных ломтей осуществляется механическим устройством. Оно состоит из металлического корыта, внутри которого совершает возвратно–поступательное движение ворошитель, приводимый шатуном. В днище корыта предусмотрены узкие отверстия, через которые сахар–песок равномерно высыпается на смазанные ломти. Ширина отверстий регулируется задвижками.

В конце ленточного транспортера для закрепления сахара–песка на поверхности ломтей предусмотрен ролик, величина прижатия которого может регулироваться винтовым приспособлением. Для сбора излишка сахара–песка предусмотрены лоток и емкость.

Привод установки состоит из электродвигателя мощностью 1 кВт (n = 950 об/мин), редуктора (1:17) и цепных, передач. Окружная скорость смазывающего барабана должна быть равна скорости ленточного транспортера, на котором перемещаются ломти.

Для двусторонней обсыпки сахаром–песком сухарных ломтей коллективом Московской пекарни №55 создана оригинальная машина (рис. 46). Она состоит из станины с двумя горизонтальными ленточными транспортерами, смазывающего механизма, двух сахаропосыпателей и привода.

Смазывающий механизм состоит из верхнего и нижнего барабанов и приспособления для регулирования положения верхнего смазывающего барабана. Для смачивания яичной смазкой верхнего барабана предусмотрен питательный барабан с ванночкой, а нижний барабан набирает яичную смазку непосредственно в расположенной под ним второй ванночке.

Смазывающие барабаны изготовлены из труб и оклеены поролоном, сверху которого натянуты рукава из хлопчатобумажной транспортерной ленты. Такая конструкция обеспечивает равномерность пропитки их поверхности яичной смазкой. Для качественной смазки важно, чтобы верхний барабан был правильно установлен и равномерно прижимал ломти к нижнему барабану.

Рис. 46. Схема машины для обсыпки сахаром–песком сухарных ломтей:

1, 4 – ленточные транспортеры; 2 – питательный барабан с ванночкой для верхнего смазывающего барабана;

3 – смазывающий механизм; 5 – наклонный транспортер; 6, 11 – устройство для посыпки сахаром;

7 – прижимной ролик; 8 – наклонный лоток; 9 – щетка; 10 – ванночка для смазывания нижнего барабана

Устройства для посыпки сахара–песка оборудованы ворошителями, приводимыми в действие шатунами, верхний – от барабана горизонтального участка, а нижний – от звездочки наклонного участка ленточного транспортера.

Привод машины состоит из электродвигателя мощностью 1 кВт, червячного редуктора (1:37) и цепной передачи.

Принцип действия машины заключается в следующем. Ломти, уложенные плашмя правильными рядами на приемный горизонтальный транспортер, проходят между смазывающими барабанами, поступают на второй горизонтальный транспортер, который перемещает их на наклонный транспортер, покрытый ровным слоем сахара–песка. Вторым устройством для посыпки сахара–песка покрывается верхняя поверхность ломтей. Чтобы закрепить на обоих срезах необходимое количество сахара–песка, ломти проходят под прижимным барабаном. Оставшийся на транспортере сахар–песок ссыпается в сборник для повторного использования. Для чистки ленты в конце наклонного транспортера предусмотрена вращающаяся щетка.

Сушка сдобных сухарей

В производстве сдобных сухарей сушка их является завершающей стадией технологического процесса. В процессе сушки сухари приобретают свой товарный вид, запах и вкус, свойственные каждому наименованию изделий. Под влиянием высокой температуры поверхность сухарей обжаривается; сахар частично карамелизуясь, придает ей золотисто–коричневую окраску.

При сушке из сухарей испаряется около двух третей влаги, содержащейся в нормально выдержанных сухарных плитах в количестве 30 – 32% (общая влажность мякиша и корок). Такое значительное удаление влаги из ломтей за сравнительно короткое время при высокой температуре среды может вызывать нежелательные явления (образование трещин, обугливание части или всей поверхности сухарей, коробление изделий и др.).

На процесс сушки большое влияние оказывают конструктивные особенности агрегата, где сушатся ломти.

Сушка сдобных сухарей в основном осуществляется в хлебопекарных печах всех типов и назначений, применяемых в отечественном хлебопечении.

На небольших предприятиях сдобные сухари сушатся в печах ХР–1 со стационарным подом и канальным обогревом. На специализированных предприятиях для сушки сдобных сухарей применяются хлебопекарные печи с люлечно–подиковым конвейером и канальным обогревом: тупиковые ВНИИХП П–1–57, ФТЛ–2, ХВЛ и др., а также туннельные с сетчатым подом и канальным обогревом ПХС–25, ПХС–40 и др.

Таким образом, сушильный процесс осуществляется в пекарных камерах хлебопекарных печей с незначительной скоростью движения воздуха внутри пекарной камеры, а в ряде печей вообще без него. Поэтому установленные параметры режима сушки для простых хлебных сухарей, сушка которых происходит в специальных сушильных агрегатах в потоке нагретого воздуха (в основном за счет конвективного теплового процесса), для сдобных сухарей должны быть изменены.

Проведенные во ВНИИХПе исследования работы теплоотдающих поверхностей пекарной камеры хлебопекарной печи показал, что в большинстве типовых хлебопекарных печей отечественных конструкций с канальной системой обогрева тепло передается в основном путем излучения энергии от теплоотдающих поверхностей, температура которых достигает 600 – 700° С. Доля тепла, передаваемого и рабочую камеру печи путем конвекции, как показывают данные теплового расчета таких печей и экспериментов, проведенных на экспериментальной печной установке ВНИИХПа, не превышает 10 – 15% от всего количества тепла, переданного в камеру.

Это обязывает устанавливать режим сушильного процесса в зависимости от конструктивных особенностей печей, возможностей регулирования теплового воздействия на продукт сушки, а также от количества и физических свойств самого объекта сушки.

Исследования показали, что при сушке сухари приобретают различные структурно–механические свойства в зависимости от режима сушки. Качество сухарей в значительной степени обусловлено прочностью и способностью к набуханию в воде. Они должны легко разламываться при приложении к ним небольших усилий, т. е. иметь невысокий предел прочности. Кроме того, необходимо, чтобы они быстро пропитывались водой и становились при этом мягкими.

При исследовании процесса сушки сухарей были применены мягкий (при температуре 20 – 40°С и малом градиенте влажности в материале) и жесткий (при температуре свыше 100°С и значительном градиенте влажности в материале) режимы сушки.

Исследования показали, что при мягком режиме сушки образовывается плотная роговидная в изломе структура материала, что обусловливает большую прочность и малую набухаемость этих изделий.

При жестком режиме сушки в материале в момент приобретения им хрупкости, связанной с образованием рыхлой, матовой в изломе структуры, обеспечиваются малая прочность и высокая скорость капиллярного всасывания влаги.

Эти выводы были сделаны при сушке сухарей из хлеба. Однако они могут применяться и для сдобных сухарей.

Как было отмечено выше, сушка сдобных сухарей производится в хлебопекарных печах всех отечественных типов при условии соблюдения температурного режима и вентиляции пекарных камер для удаления излишка влаги, выделяемой из сухарей в процессе сушки.

Сдобные сухари по своему рецептурному составу разнообразны. Сухари с высоким содержанием сдобящего сырья при высокой температуре быстрее обжариваются и при излишне высокой температуре в пекарной камере могут обугливаться даже при недостаточной просушке средней зоны мякиша. Кроме того, на процесс сушки влияет и размер сухарей (чем толще и больше ломти, тем продолжительнее время их сушки при одинаковых температурных условиях).

В табл. 15 приведены установленные опытным путем продолжительность и температура сушки основных видов сдобных сухарей.

При правильно организованной сушке сухарей в хлебопекарных печах должна быть обеспечена равномерность просушки и окраски поверхности изделий в золотисто–желтый цвет. Так, для сушки сдобных сухарей в

хлебопекарных печах ХР–1 со стационарным подом и канальным обогревом установлен определенный режим работы по загрузке и разгрузке пода.

Учитывая конструктивную особенность пекарной камеры и расположение нижних обогревательных каналов (одного среднего и двух боковых), под загружают заполненными листами с обоих боков, а выборку листов после сушки начинают с середины. Средняя часть пода, находящаяся над центральным газоходом, идущим от топки, прогревается несколько больше боковых сторон. При таком режиме сушка сухарей происходит равномерно по всей площади пода.

Таблица 15 -Продолжительность и температура сушки основных видов сдобных сухарей

| Сухари | Температура сушки, °С | Продолжительность сушки, мин |

| Из пшеничной муки высшего сорта | ||

| Детские | 175 – 210 | 12 – 17 |

| Любительские | 180 – 200 | 17 – 18 |

| Лимонные | 175 – 210 | 10 – 16 |

| Ванильные | 9 – 10 | |

| Ореховые | 9 – 10 | |

| Молочные | 200 – 210 | 9 – 10 |

| Школьные | 175 – 210 | 12 – 17 |

| С маком | 170 – 180 | 15 – 18 |

| Сливочные | 175 – 205 | 12 – 18 |

| Осенние | 165 – 170 | 16 – 18 |

| С изюмом | 165 – 170 | 16 – 18 |

| Юбилейные | 180 – 185 | 22 – 25 |

| Особые | ||

| Украинские | 190 – 195 | 21 – 22 |

| Киевские | 190 – 195 | 21 – 22 |

| Горчичные | 200 – 205 | 12 – 16 |

| Из пшеничной муки I сорта | ||

| Пионерские | 200 – 205 | 12 – 16 |

| Кофейные | 180 – 210 | 20 – 30 |

| Московские | 180 – 210 | 20 – 30 |

| Дорожные | 180 – 220 | 21 – 31 |

| Барнаульские | 115 – 120 | 22 – 25 |

| Туристические | 190 – 195 | 20 – 22 |

| Юбилейные | 115 – 120 | 20 – 25 |

| Рязанские | 180 – 200 | 15 – 18 |

| Из пшеничной муки II сорта | ||

| Городские | 180 – 200 | 20 – 22 |

Иногда при сушке ломтей па листах наблюдается неравномерное окрашивание сухарей, сверху они пригорают, а снизу остаются бледными. В этом случае листы вынимают из печи, накрывают сверху другим листом, переворачивают, с тем, чтобы сухари обжаренной стороной оказались лежащими на листе вниз, а необжаренной – вверх, и вновь помещают в пень для обжарки.

Date: 2015-05-09; view: 1237; Нарушение авторских прав