Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 6 page

|

|

Шкафы оборудованы приточно–вытяжной вентиляцией со скоростью движения воздуха 0,3 – 0,5 м/с.

На предприятиях небольшой мощности сухарные плиты после выемки из печи оставляют на листах. Для уменьшения отпотевания нижних корок плит (что влияет на образование темных пятен), плиты через 5 – 8 мин переворачивают, а затем перекладывают на лотки, устанавливаемые на вагонетки. На этих предприятиях сухарные плиты выдерживают в специальных камерах или в отведенных для этого помещениях (кладовых), оборудованных приточно–вытяжной вентиляцией. Их выдерживают на шпилечных или обычных полочных вагонетках, на которых установлены лотки или фанерные доски с уложенными на них плитами,

Таким образом, проводимые в промышленности мероприятия по интенсификации процесса выдержки сухарных плит путем использования конвейерных шкафов и стационарных камер с приточно–вытяжной вентиляцией позволили сократить продолжительность выдержки почти в 2 раза против практиковавшейся в промышленности.

Кроме перечисленных выше организационных мероприятий по интенсификации процесса выдержки сухарных плит изыскивались пути изменения самого процесса. В этом направлении научными сотрудниками ЛО ВНИИХПа разработан новый оригинальный непрерывный способ выдержки сухарных плит с прогревом их в поле ТВЧ и последовательного кратковременного их остывания. Этому предшествовала большая исследовательская работа в лабораторных и производственных условиях с сухарными изделиями, выработанными по различной рецептуре из пшеничной муки высшего и I сортов.

Совместно с Всесоюзным институтом им. В. П. Володина была создана опытно–промышленная ВЧ–установка и смонтирована на хлебозаводе Василеостровского района Ленинграда для проведения сравнительных испытаний в производственных условиях.

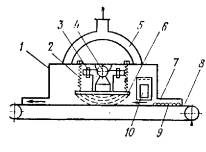

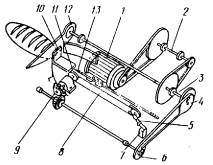

ВЧ–установка (рис. 30) состоит из корпуса со съемными дверцами и смотровыми окнами из оргстекла, подстрочной индуктивности, транспортера для перемещения сухарных плит через ВЧ–камеру и волноводов для гашения электромагнитных волн при входе и выходе из камеры.

Рабочий конденсатор в свою очередь состоит из двух пластин: высокопотенциальной, подвешенной на изоляторах к верхней поверхности камеры, и нижней низкопотенциальной заземленной, которая является дном камеры (на рисунке не показано). Расстояние между верхней (электродом) и нижней пластинами регулируется при помощи шпилек с резьбой. Высокопотенциальная пластина изготовлена из алюминия с расположенными внутри нее ТЭНами для подогрева.

ВЧ–генератор ЛД–2–60, работающий на частоте 13 МГц, соединен с камерой н плоским конденсатором при помощи фидерной трубы и медных шин. ВЧ–камера оборудована приточно–вытяжной вентиляцией для удаления выделяющейся влаги из сухарных плит в период прохождения их в камере.

Рис. 30. Схема опытно–промышленной ВЧ–установки для выдержки сухарных плит:

1 – корпус; 2 – шпильки; 3 – подстрочная индуктивность; 4 – фидерная труба;

5 – приточно–вытяжная вентиляция; 6 – высокопотенциальная пластина; 7 – запредельные волноводы;

8 – ленточный транспортер; 9 – сухарные плиты; 10 – съемная дверца

Продолжительность ВЧ выдержки можно регулировать в пределах от 1,5 до 2 мин.

Испытания установки проводились с шестью наименованиями сухарей: Московские и Пшеничные из пшеничной муки I сорта. Сливочные, Ванильные, Лимонные и Ореховые из муки высшего сорта. Тесто готовили по принятому на хлебозаводе способу без брожения до разделки, но с интенсивной обработкой его шнеком. Формование плит проводилось на машине МСП–2.

Для контроля и сравнения качества выпеченные сухарные плиты выдерживали в кулере с приточно–вытяжной вентиляцией на деревянных досках с отверстиями в течение 7, 15 и 56 ч.

Процесс выдержки сухарных плит в ВЧ–установке состоит из двух этапов: выдержки в поле ТВЧ в течение 1 – 3 мин для испарения влаги из плит и последующего охлаждения их на ленточном транспортере в течение 20 – 30 мин, в результате чего удаляется дополнительное количество влаги и плиты приобретают необходимую устойчивость для резки их на ломти.

При выдержке плит в поле ТВЧ испаряется влаги из них 3,5 – 4,5%., а в процессе последующего охлаждения в течение 20 – 30 мин удаляется еще 1 – 2,5% влаги по отношению к исходной массе их. Температура мякиша плит достигает 25 – 30°С.

В целях экономии электроэнергии, затрачиваемой на разогрев плит, целесообразно выдерживать их в ВЧ–установке сразу после их выпечки.

В результате прогрева сухарных плит в поле ТВЧ увеличивается твердость структуры мякиша, улучшается качество среза ломтей; в процессе сушки (обжарки) боковые поверхности сухарей получают равномерную окраску, сохраняется содержание ароматических веществ, несколько улучшается набухаемость сухарей.

Испытания опытно–производственной ВЧ–установки подтвердили значительное сокращение процесса выдержки сухарных плит по сравнению с существующими способами в производстве сдобных сухарей примерно в 7 – 10 раз.

Этот способ применим как для сухарных плит, сформованных из отдельных долек (жгутиков) на делительно–формовочных машинах МСП–2, так и для плит продолговатого вида, сформованных на машинах типа ФПЛ–2, из теста, приготовленного по любой из существующих технологических схем.

Выдержка плит в электромагнитном поле приводит к улучшению гидрофильности коллоидов мякиша сухарных плит и улучшению набухаемости по сравнению с сухарями, плиты которых выдерживались в кулере.

Твердость (сжимаемость) сухарных плит зависит от влажности мякиша. Более высокая твердость достигается при меньшей влажности. Хороший срез сухаря получается при выпаривании на ВЧ–установке 4,5 – 6% влаги из плит с последующим интенсивным их охлаждением.

Ломти из сухарных плит, выдерживаемых на ВЧ–установке, имеют несколько пониженную (на 1 – 2%) конечную влажность. Это позволяет их сушить при более низкой температуре или соответствующем сокращении продолжительности сушки, установленных для этих видов изделий по технологической инструкции.

На выпаривание на ВЧ–установке 1 кг влаги из сухарных плит расходуется от 0,918 до 2,5 кВт · ч электроэнергии, причем на выпаривание влаги из горячих и теплых плит затраты энергии значительно ниже.

Разработанный новый прогрессивный способ выдержки сухарных плит на ВЧ–установке позволит ликвидировать громоздкие кулеры, занимающие большие производственные площади, и высвободить значительное количество производственных рабочих, занятых на ручных операциях.

После остывания и процесса выдержки сухарные плиты поступают на резку на ломти. В настоящее время в практике хлебопечения нет объективных данных о готовности сухарных плит к резке на ломти. Обычно в производстве степень готовности к резке определяют органолептически.

К объективным методам определения черствости сухарных плит можно отнести разработанный на кафедре технологии хлебопекарного производства Московского технологического института пищевой промышленности (МТИПП) способ, основанный на определении общей деформации мякиша и показателей, характеризующих его упругость и пластичность на пенетрометре АП–4/1. Определения на приборе производятся в лаборатории по рекомендованной методике.

В настоящее время известно несколько типов хлеборезальных машин, отличающихся характером движения, видом и количеством ножей, способом подачи полуфабриката и другим по характеру движения режущим органом. Все конструкции хлеборезальных машин можно классифицировать следующим образом: машины с вращательным, возвратно–поступательным и поступательным движением ножей. Для каждой группы характерно использование определенного вида ножей: дисковые, пластинчатые и серповидные.

Качество поверхности среза, количество отходов в виде крошки и деформированных ломтей во многом зависят от правильного выбора конструкции хлеборезальной машины и состояния ее рабочих органов.

Наряду с другими факторами для нормальной работы хлеборезок большое значение имеет правильное соотношение скоростей режущего органа uн и подачи плит для резки uп. На основании исследований, проведенных во ВНИИХПе, рекомендуются следующие параметры резки: скорость режущего органа машины от 20 до 22 м/с, скорость подачи плит от 0,25 до 0,3 м/с. Было установлено, что для ножа диаметром 150 мм гладкий срез получается при соотношении uн/uп = 363/503 как для сухарных плит с отлежкой 4 – 5 ч, так и для плит с отлежкой 12 – 24 ч. При увеличении диаметра ножа до 350 мм срез хорошего качества получается при более низких значениях соотношения uн/uп (свыше 70).

В зависимости от объема производства для резки сдобных сухарных плит на ломти применяются машины трех типов: дисковые, серповидные и пилорамные.

Для предприятий с небольшим объемом производства наиболее приемлемы хлеборезальные машины с вращательным движением резального механизма. По своим размерам, компактности, простоте обслуживания, а также качеству среза сухарных изделий, наличию механизма для плавной регулировки толщины ломтей в диапазоне от 5 до 26 мм дисковые машины универсальны и удобны в эксплуатации.

Для специализированных сухарных предприятий с большим объемом производства рекомендуются хлеборезальные машины, рамного типа, которые обладают высокой производительностью, удобно располагаются в поточных линиях и дают высокое качество среза.

При резке сухарных плит па машинах разной конструкции или вручную очень важно соблюдать одинаковую толщину ломтей. Это обеспечивает равномерную просушку и сокращает брак сухарей по причине отклонения в размерах.

Среди дисковых хлеборезальных машин получили наибольшее распространение машины типа ХРМ–300М и МРХ–180В.

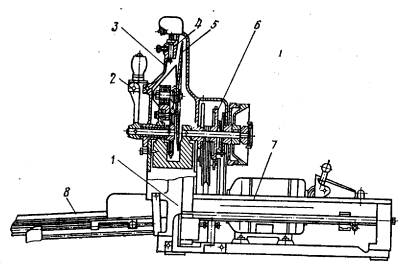

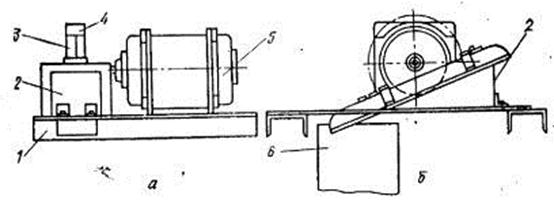

Дисковая хлеборезальная машина ХРМ–300М (рис. 31) состоит из станины, кожуха ограждения, внутри которого размещен дисковый нож с противовесом, приводного механизма, приспособления для заточки ножа, неподвижного загрузочного лотка, имеющего форму прямоугольного открытого желоба н прикрепленного к загрузочному отверстию в кожухе, съемного разгрузочного лотка у выгрузочного отверстия кожуха.

Дисковый нож совершает планетарное движение вокруг своей оси, закрепленной в кронштейне, и вокруг оси приводного коленчатого вала, который проходит через центр кожуха.

Рис. 31. Дисковая хлеборезальная машина ХРМ–300М:

1 – станина; 2 – ручка точильного механизма; 3 – кожух ограждения дискового ножа;

4 – абразивные точильные камни; 5 – дисковый нож; 6 – механизм привода;

7 – загрузочный лоток; 8 – разгрузочный лоток

Хлеборезальная машина приводится в движение от электродвигателя при помощи клиноременной передачи, ведомого шкива и соединенной с ним ведущей звездочкой. Шкив и звездочка свободно насажены на ось и при помощи цепей передают вращательное движение коленчатому валу через закрепленную па нем ведомую звездочку (рис.32).

Вместе с приводным валом по вращательное движение приводится кронштейн с осью дискового ножа, совершая таким образом непрерывное круговое движение вокруг оси приводного вала. При этом эксцентрик, сидящий на приводном валу, при помощи шатуна производит качательное движение коромысла и через него сообщает прерывистое движение ходовому винту загрузочного устройства.

Рис. 32. Кинематическая схема хлеборезальной машины ХРМ–300М:

1 – электродвигатель; 2 – клиноременная передача; 3 – ведущая звездочка; 4 – коленчатый вал;

5 – эксцентрик; 6 – шатун; 7 – ходовой винт; 8 – ходовой ролик; 9 – вилка фиксатора;

Загрузочное устройство машины имеет ходовой винт, в зацепление с нарезкой которого входит ходовой ролик толкателя хлеба. Для вывода ролика из зацепления последний снабжен рукояткой. Фиксирование положения разрезаемого хлеба в загрузочном лотке производится вилкой с рукояткой для ее подъема.

Для регулирования толщины отрезаемого хлеба предусмотрен механизм, состоящий из двух дисков, насаженных на валу. На одном (внутреннем) имеются деления (от 5 до 16), а на другом (наружном) находится стрелка. Чтобы установить требуемую толщину ломтя, стрелку наружного диска устанавливают против соответствующей цифры внутреннего диска, после чего положение дисков закрепляется специальной гайкой.

Хлеборезальная машина действует следующим образом. Устанавливается регулятор толщины ломтей на требуемое деление. Сухарная плита укладывается в лоток загрузочного устройства, зажимается вилкой, а ролик вводится в зацепление с ходовым винтом. У приемного отверстия кожуха устанавливается порожний съемный лоток и включается электродвигатель.

По окончании резки сухарной плиты толкатель с зажимной вилкой останавливается автоматически, не доходя до загрузочного отверстия в кожухе – на толщину одного реза (горбушки) при помощи выступа па станине, который отводит рукоятку с роликом из зацепления с ходовым винтом. После этого толкатель рукой отводят вправо, горбушка снимается с вилки, следующая плита укладывается в загрузочный лоток, и процесс резки продолжается.

По мере заполнения ломтями разгрузочный (съемный) лоток заменяется и на его место устанавливается порожний.

Во время работы машины необходимо соблюдать правила по технике безопасности; категорически запрещается снимать верхнюю половину кожуха режущего механизма, проталкивать плиту в зону резки или вынимать застрявшие ломти руками.

Для сохранения качества поверхности ломтей и сокращения потерь в виде крошки ежесменно дисковый нож затачивается специальным приспособлением, состоящим из двух абразивных точильных камней, расположенных в верхней половине кожуха резального механизма. Дисковый нож затачивают при останове машины и выключенном электродвигателе вручную путем вращения ручки, соединенной с осью ножа. По окончании заточки ножа ручка снимается, а точильные камни отводятся в сторону.

Конструкция и принцип действия хлеборезальной машины МРХ–180В и описанной выше машины ХРМ–300М аналогичны. Некоторые различия этих машин даны в технической характеристике, приведенной ниже.

| Техническая характеристика хлеборезальных машин | |||

| ХРМ–300М | МРХ–180В | ||

| Производительность, кг/ч | До 300 | ||

| Размеры загрузочного и разгрузочного отверстий, мм | 150х140 | 155х140 | |

| Максимальная длина изделия, мм | |||

| Толщина ломтей, мм | 5 – 16 | 5 – 20 | |

| Мощность электродвигателя, кВт | 0,27 | ||

| Частота вращения, об/мин | |||

| ротора электродвигателя | |||

| приводного вала машины | |||

| дискового ножа | |||

| Радиус вращения дискового ножа, мм | |||

| Диаметр дискового ножа, мм | |||

| Габаритные размеры машины, мм | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса машины, кг | |||

К хлеборезальным машинам с серповидной формой ножа относятся машины конструкции Н. П. Стеклярова и РЗ–ХРМ.

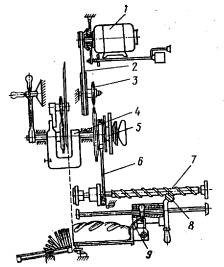

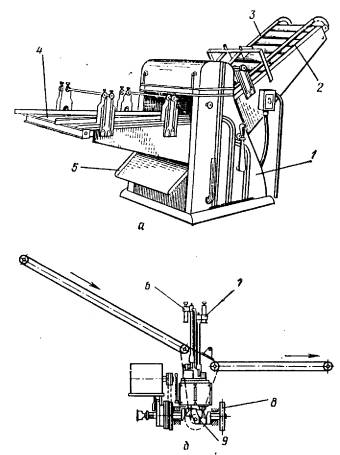

Хлеборезальная машина конструкции Н. П. Стеклярова (рис. 33) состоит из станины, на которой смонтирован на кронштейнах вал с чугунным колесом и шкивом для ременной передачи. К колесу на болтах прикреплен серповидный нож, вращающийся в вертикальной плоскости. Под площадкой станины горизонтально размещены подающий и разгрузочный ленточные транспортеры.

Рис. 33. Хлеборезальная машина конструктора Н.П. Стеклярова:

а – общий вид; б – вид сбоку; 1 – станина; 2 – электродвигатель; 3 – вал с дисковым ножом; 4 – дисковый нож;

5 – подающий ленточный транспортер; 6 – разгрузочный транспортер; 7 – эксцентрик; 8 – конические шестерни

Рис. 34. Кинематическая схема хлеборезальной машины РЗ–ХРМ:

1 – электродвигатель; 2 – контрпривод; 3 – вал; 4 – шатун; 5, 11 – пальцы цепного толкателя;

6 – эксцентриковая шайба; 7 – конечный выключатель; 8 – цепной толкатель;

9 – коническая зубчатая пара; 10 – каретка; 12 – нож серповидный; 13 – пружина

Прерывистое движение транспортеров осуществляется от храпового механизма, рычага, эксцентрично насаженного на вал, и пары конических шестерен. Скорость движения подающего транспортера, а также толщину ломтей регулируют путем изменения эксцентриситета в ту или иную сторону. Машина приводится в движение через ременную передачу от электродвигателя, установленного на металлической площадке.

Принцип действия хлеборезальной машины заключается в следующем. Отрегулировав толщину резки ломтей, сухарные плиты укладывают по две в ряд (сухари Детские укладывают но 5 плит) на подающий транспортер, который перемещает их под серповидный нож. Отрезанные ломти поступают на разгрузочный транспортер или в ящик, установленный под режущим механизмом.

На специализированных предприятиях разгрузочный транспортер хлеборезальных машин обычно удлиняют и располагают на крышке стола, где происходит укладка ломтей на листы для сушки в печах.

Опыт работы ленинградских хлебопекарных предприятий показал, что количество отходов при резке сухарных плит на машинах конструкции Н. П. Стеклярова не превышает 3,6%, из них количество крошки составляет 0,04 – 0,1% от массы плит.

Хлеборезальная машина РЗ–ХРМ (рис. 34) разработана ВНИИХПом. Она предназначена для резки хлебных изделий и сухарных плит. Машина состоит из рамы, привода, механизма резки, механизма подачи продукта, ограждения и лотков для загрузки и выгрузки ломтей.

Механизм резки состоит из электродвигателя, контрпривода и вала с серповидным ножом. Механизм подачи изделий состоит из шатуна, один конец которого через эксцентриковую шайбу насажен на вал привода ножа, а второй конец шатуна через палец связан с корпусом обгонной муфты. Внутренняя обойма муфты закреплена неподвижно на валу. На противоположном конце вала установлена коническая зубчатая пара, с помощью которой движение передается на цепной толкатель с прикрепленными к нему двумя пальцами.

На эксцентриковой шайбе предусмотрен регулятор для установки толщины ломтей.

Принцип действия машины РЗ–ХРМ заключается в следующем. Устанавливают на регуляторе необходимую толщину резки ломтей, открывают крышку приемного лотка (на рис. 33 не показан), накалывают изделие (плиту) на шипы каретки и, закрыв крышку, включают машину. Нарезанные ломти поступают в приемный лоток. Когда процесс резания окончен, каретка при помощи пружины возвращается в исходное положение и машина останавливается. Открыв крышку над приемным лотком, вынимают из него нарезанные ломти. При этом для безопасности работы привод машины обесточивается.

Хлеборезальные машины с криволинейными ножами серповидной формы имеют основной недостаток – трудность заточки ножей.

При работе машин необходимо соблюдать правила по технике безопасности, установленные для хлеборезальных машин.

| Техническая характеристика хлеборезальных машин с серповидной формой ножа | ||

| Конструкции Н. П. Стеклярова | РЗ–ХРМ | |

| Производительность, кг/ч | 85 – 300 | |

| Толщина ломтей, мм | От 5 до 18 | От 5 до 25 |

| Мощность электродвигателя | 2,2 | 0,37 |

| Частота вращения, об/мнн | ||

| Габаритные размеры, мм | ||

| длина | ||

| ширина | ||

| высота | ||

| Масса, кг |

Для продольной резки плит сухарей Любительские на две дольки в промышленности применяются хлеборезальные машины конструкции И. Д. Сенюшкина.

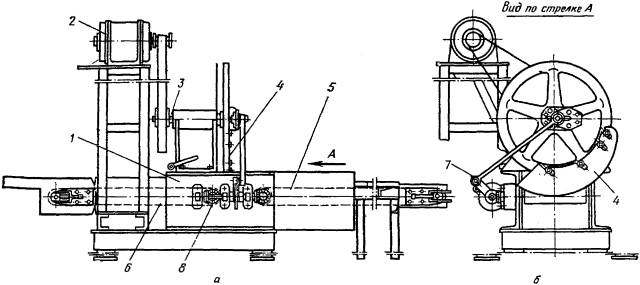

Машина (рис. 35) состоит из станины, наклонного лотка с двумя направляющими, между которыми расположен вращающийся дисковый нож, насаженный на вал электродвигателя. Ширина лотка соответствует ширине плиты сухарей Любительские. Нож огражден предохранительным щитком. Под наклонным лотком предусмотрен желоб или ленточный транспортер для подачи долек на дальнейшую обработку.

| Техническая характеристика машины конструкции И. Д. Сешошкина | |

| Производительность, кг/ч | |

| Мощность электродвигателя, кВт | 0,5 |

| Диаметр дискового ножа,мм | 130 – 150 |

| Габаритные размеры машины, мм | |

| высота (от уровня пола) | |

| длина | |

| ширина | |

| Масса машины, кг |

Принцип действия машины конструкции И. Д. Сенюшкина заключается в следующем. В наклонный лоток укладывают сухарную плиту и включают электродвигатель. Соприкасаясь с вращающимся дисковым ножом, плита подхватывается им, разрезается на две половины и по желобу направляется в подставленный ящик или на транспортер.

Из пилорамных машин для резки сухарных плит широко применяются хлеборезальные машины ХРО и ХРП.

Машина ХРО (рис. 36) состоит из станины, механизма для резки изделий, загрузочного и выгрузочного ленточных транспортеров. Электродвигатель привода машины расположен внутри станины и соединен с коленчатым валом режущего механизма двойной клиноременной передачей.

Рис. 35. Машина для продольной резки сухарных плит конструкции И. Д. Сенюшкина;

а – общий вид; б – вид сбоку; 1 – станина; 2 – наклонный лоток; 3 – дисковый нож;

4 – предохранительный щиток; 5 – электродвигатель; 6 – приемный ящик

Механизм для резки сухарных плит (см. рис. 36, б) имеет две рамы, движущиеся по вертикальным направляющим станины. К рамам по вертикальной оси прикреплены пилообразные стальные ножи, расположенные так, что ножи одной рамы находятся между ножами другой. Расстояние между ножами соответствует толщине ломтей сухарей и устанавливается при помощи специальных натяжных болтов. Рамы с пилами, связанные шатунами с двухколенчатым валом, совершают возвратно–поступательное движение.

На одной стороне коленчатого вала установлен маховик, а на другой – пара дисков вариатора скорости. Вторая пара дисков вариатора установлена на валу червячной передачи, откуда при помощи цепи движение передается звездочкам, насаженным на валики приводных барабанов загрузочного и выгрузочного ленточных транспортеров. Наличие в приводе машины вариатора скорости позволяет изменять скорость резания.

Для фиксирования положения сухарных плит во время движения загрузочного транспортера предусмотрены две прижимные планки, которые крепятся к стойкам. По бокам обоих транспортеров смонтированы раздвижные бортики, расстояние между которыми устанавливается в соответствии с длиной подлежащих резке сухарных плит. Для сбора крошек в ящик под выгрузочным транспортером предусмотрен лоток.

Принцип действия хлеборезальной машины ХРО заключается в следующем. Установив расстояние между ножами в обеих рамах в соответствии с толщиной сухарей, а также бортики и прижимные планки по размерам сухарных плит, плотно укладывают плиты поперек загрузочного транспортера и включают электродвигатель.

После резки ломти перемещаются на приемный транспортер, откуда рядами берутся для раскладки на листы. На некоторых предприятиях ломти с приемного транспортера поступают па второй ленточный транспортер, который подает их к рабочим местам раскладчиков или в раскладочные машины.

Хлеборезальная машина ХРП по своей конструкции аналогична машине ХРО и отличается от нее только шириной рамы ножей.

При работе на пилорамных машинах ХРО и ХРП особое внимание следует обращать на правила техники безопасности, которые предусматривают запрещение при работе машины проталкивания руками плит в режущий механизм, поправку застрявших в нем ломтей, снятие предохранительных ограждений, работы на машине при слабонатянутых или недостаточно закрепленных ножах.

Рис. 36. Хлеборезальная машина ХРО:

а – общий вид; б – схема; 1 – станина; 2 – загрузочный транспортер; 3 – прижимные планки;

4 –разгрузочный транспортер; 5 – лоток для сбора крошки; 6, 7 – ножевые рамы; 8 – маховик;

9 – двухколенчатый вал

К работе па хлеборезальных машинах допускаются лица, прошедшие соответствующую подготовку и инструктаж по технике безопасности и знающие устройство машин.

| Техническая характеристика хлеборезальных пилорамных машин | ||

| ХРО | ХРП | |

| Производительность, кг/ч | ||

| Рабочая ширима рамы ножей, мм | ||

| Величина хода рамы, мм | 63,5 | |

| Число ходов рамы в минуту | ||

| Мощность электродвигателя, кВт | 1.5 | 2.8 |

| Частота вращения вала, об/мин | ||

| Габаритные размеры, мм | ||

| длина | ||

| ширина | ||

| высота | ||

| Масса машины, кг |

Исследования, проведенные в МТИППе, показали, что с увеличением скорости резания на машинах рамного тина улучшается качество среза и снижается количество отходов и брака. Однако инерционные усилия, создаваемые движущимися ножевыми рамами, вызывают вибрацию корпуса и основных узлов машины, что ограничивает интенсификацию режима резания.

Вместе с тем проведенными исследованиями установлено, что для снижения величины натяжения ножей целесообразно размещать их эксцентрично. Смещение отверстий крепления ножей на 3 мм в сторону режущей кромки позволяет в 2 раза увеличить растягивающие напряжения по сравнению с симметричным креплением. Это существенно улучшает работу ножевых рам, повышает скорость резания, значительно снижает нагрузку на ножевые рамы и обеспечивает хорошее качество среза.

Важное значение в работе хлеборезальных машин рамного типа имеет состояние ножей: их заточки, поверхности и геометрии. В. М. Хромеенков и А. Р. Утешев установили, что ножи следует затачивать через каждые 4 ч их работы.

Тщательная обработка поверхности ножей уменьшает коэффициент трения боковых сторон ломтиков о нож, сокращает продолжительность выдерживания сухарных плит перед резкой.

Основные пути дальнейшего совершенствования хлеборезальных машин заключаются в интенсификации режимов резания и рациональном выборе геометрии ножей.

При применении хлеборезальных машин рамного тина хорошие результаты получаются при следующих режимах резания: скорость подачи 0,1 м/с, максимальная скорость резания 1,5 – 2,0 м/с. При этом амплитуда ножевых рам должна быть равна 20 – 25 мм, частота колебаний – 12 – 15 Гц.

С уменьшением толщины пластинчатых ножей с 0,8 – 1,0 до 0,4 – 0,5мм снижается трение в межножевом пространстве хлеборезальных машин. Однако это целесообразно проводить при эксцентричном натяжении тонких ножей, что обеспечивает повышение устойчивости их режущей кромки. Для резки сдобных сухарных плит рекомендуется применять ножи с прямолинейным лезвием, а для ржаного хлеба – ножи с зубчатым лезвием.

В МТИППе разработано устройство для заточки пластинчатых ножей (рис. 37). Устройство состоит из электродвигателя с закрепленным на валу ротора абразивным кругом и подвижной каретки с узлом крепления ножа. Каретка движется па роликах параллельно оси вала ротора. Перпендикулярно этой оси перемещается в пазах суппорт с прикрепленным к нему держателем для крепления ножа, который прижимается к держателю планкой с помощью винтов с барашками. Суппорт перемешается горизонтально при помощи винта со штурвалом. Механизм подачи ножа к абразивному кругу снабжен нониусом. Перемещение каретки осуществляется вручную. Для заточки ножей в установке используется шлифовальный круг Э840МЗБ.

Date: 2015-05-09; view: 1313; Нарушение авторских прав