Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 3 page

|

|

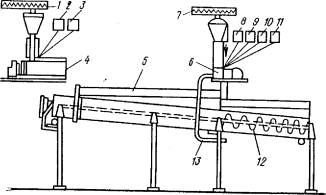

Рис. 10. Аппаратурно–технологическая схема производства сдобных сухарей на большой густой опаре:

1 – питательный шнек; 2 – автоматическая дозировочная станция ВНИИХП–О–6; 3 – тестомесильная машина непрерывного действия; 4 – шестисекционный бункер для брожения опары; 5 – формовочная машина; 6,12,13,15 – ленточные транспортеры; 7 – конвейерный шкаф для расстойки; 8 – стол для смазки и отделки тестовых заготовок; 9,14 – конвейерные люлечно–подиковые печи; 10 – конвейерный шкаф для выдержки сухарных плит; 11 – хлеборезальная машина; 16 – стол для упаковки сухарей; 17 – ве сы; 18 – стеллажи готовой продукции

Однако при данном способе обязательна дополнительная интенсивная механическая обработка теста перед его разделкой, в результате чего улучшаются структурно–механические свойства теста.

Следует отметить, что широкое внедрение безопарного способа сдерживается из–за отсутствия необходимого оборудования для кратковременной интенсивной проработки теста перед разделкой.

В Киевском технологическом институте пищевой промышленности (КТИПП) под руководством И. М. Ройтера разработан ускоренный способ приготовления теста для сдобных сухарей на эмульсин. Этот способ позволяет сократить продолжительность приготовления теста и тем самым интенсифицировать технологический процесс производства сухарей.

Другой ускоренный способ приготовления теста для сухарей с использованием заварочной машины ХЗМ–300М и тестомесильной машины интенсивного замеса РЗ–ХТИ–3 создан контрольно–производственной лабораторией Куйбышевского управления хлебопекарной промышленности. В результате внедрения этого способа увеличился объем, улучшились пористость и эластичность мякиша плит, намокаемость и аромат, устранено отслоение верхней корочки сухарей. Кроме того, сократилось время приготовления теста по сравнению с опарным способом от 7 до 2,5 ч, что позволяет сократить общую продолжительность процесса производства сдобных сухарей.

ЛО ВНИИХПа было исследовано влияние на технологический процесс приготовления теста для сдобных сухарей и качества сырья, улучшителей и ферментных препаратов.

Так, в целях выяснения возможности замены маргарина на безводные жиры было изучено влияние их на качество готовых изделий. В результате установлена возможность такой замены при условии использования безводного жира для замеса теста в виде эмульсии. Однако для получения сухарей с хорошей набухаемостью эту замену целесообразно проводить только для изделий, содержащих до 10% жира.

Установлено, что яйца, вносимые в тесто, особенно в виде массы, сбитой с сахаром и жиром, улучшают физические свойства клейковины. Тесто становится более упругим, в тестовых заготовках образуются тонкостенные и равномерные поры, при выпечке увеличивается объем сухарных плит, улучшаются набухаемость, хрупкость, а также вкус н аромат готовых изделий.

В результате проведенной опытной работы по применению в качестве улучшителя молочной сыворотки при приготовлении опарного или безопарного теста для сдобных сухарей установлено, что при добавлении сыворотки ускоряется процесс созревания теста и улучшается его подъемная сила, но тесто расслабляется, и его упругость снижается.

Дальнейшие исследования показали, что при приготовлении опарного теста для сухарных плит можно добавлять молочную сыворотку в количестве 19 – 20% к массе муки, но только с химическими разрыхлителями: 0,3% бикарбоната натрия и 0,15% лимонной кислоты.

ЛО ВНИИХПа проведены исследования по влиянию на качественные показатели теста и готовой продукции ферментных препаратов. В результате проведенных опытов установлено, что при введении ферментных препаратов в пределах до 0,003% увеличиваются удельный объем сухарных плит и набухаемость только низкорецептурных изделий, таких, как сухари Московские, Детские, Дорожные. В высокорецептурных изделиях (сухари Ванильные, Осенние и др.) применение ферментных препаратов нецелесообразно, так как они снижают качественные показатели этих изделий по сравнению с контрольными.

Способы приготовления теста

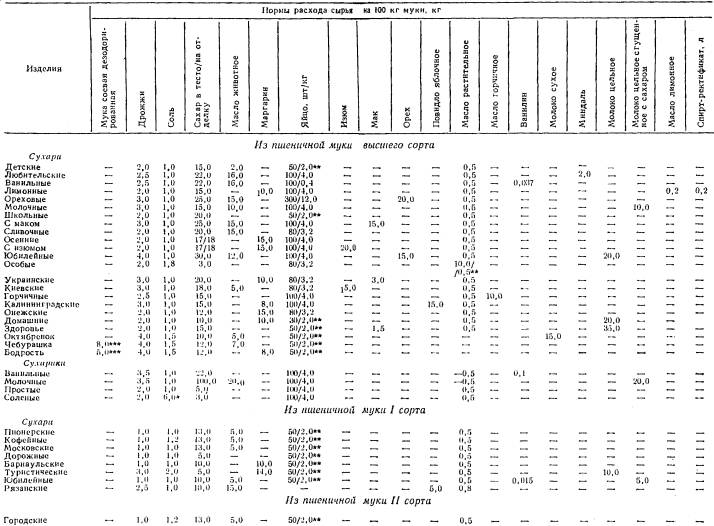

Сдобные сухари вырабатываются по утвержденным рецептурам, в которых установлены нормы расхода сырья на 100 кг муки (табл. 6). Технологический план производства сухарей дан в приложении 3.

Способ приготовления теста для сдобных сухарей по сравнению с принятыми в хлебопечении имеет ряд отличительных особенностей. Ниже приведено описание нескольких способов приготовления теста, применяемых в промышленности для выработки сдобных сухарей.

Опарный способ приготовления теста с отсдобкой. Процесс приготовления теста по этому способу состоит из двух стадий: замес опары и ее брожение; замес теста, его брожение, отсдобка и обминка.

Для сухарей с небольшим содержанием сдобы, таких, как Дорожные, а также сухарей из пшеничной муки II сорта тесто готовится без отсдобки.

Опара для сдобных сухарей готовится крепкая из 50 – 60% всего количества муки по рецептуре. Начальная температура опары зависит от количества в пшеничной муке клейковины. Так, при содержании клейковины более 40% температура опары должна быть 34 – 35°С, при содержании клейковины менее 30% – 28 – 29°С. Продолжительность брожения опары 4,5 – 5,5 ч. Тесто замешивается густой консистенции влажностью 30 – 40%. Для отдельных видов сухарей влажность теста составляет (в %): из пшеничной муки высшего сорта Ванильные и Сливочные – 30, Детские – 34 – 35; из пшеничной муки I сорта Пионерские, Кофейные и Московские – 34 – 35, Дорожные – 38 – 39.

Таблица 6

Из пшеничной муки

Примечание. В дробях числитель означает количество яиц, знаменатель–масса их.

* Из общего количества соли 4,5 кг расходуется на посыпку поверхности.

** Все количество яиц расходуется на смазку.

*** Расход пшеничной муки для сухарей Чебурашка, Бодрость– соответственно 92, 95 кг.

В готовую опару влажностью 42 – 43% вносят раствор соли, добавляют муку, промешивают до получения эластичного теста и оставляют в покое для брожения.

Через 40 – 45 мин тесто обминают. Отсдобка выбродившего теста производится следующим образом. Все компоненты предварительно тщательно смешивают до однородной массы, которую постепенно вместе с мукой вносят в месильную емкость машины. После отсдобки тесто бродит еще от 1 до 1,5 ч. За 30 – 45 мни до разделки его вновь обминают.

Конечная кислотность теста из муки пшеничной высшего сорта составляет 3,0 – 3,5 град, из муки I сорта 3,5 – 4 град.

Ниже приведены пофазная рецептура и режим приготовления опарного теста из пшеничной муки высшего и I сортов с отсдобкой на 100 кг муки (табл. 7).

Для расчета необходимого количества муки па отсдобку и воды в опару и тесто пользуются следующими опытными данными: на каждый 1 кг полагающихся по рецептуре сахара, масла и яиц соответственно добавляется при отсдобке 0,7; 1,0 и 1,4 кг муки.

Па каждые 100 кг пшеничной муки, необходимой для замеса теста нормальной консистенции, расходуется (по расчету) 55 л воды.

Следует отметить, что для опарного способа приготовления теста с отсдобкой требуется продолжительное время, что является его существенным недостатком.

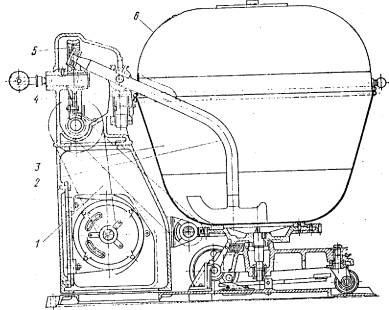

Для периодического замеса опары и теста применяется тестомесильная машина «Стандарт» с подкатной дежой (рис. 11). Она состоит из чугунного корпуса, установленного на фундаментной плите, месильного органа и подкатной дежи.

Таблица 7

Рецептура и технологический режим приготовления теста

| Рецептура и технологический режим | Опара | Тесто | Отсдобка |

| Мука, кг | 50–60 | 20–15 | 30–25 |

| Вода, кг | 20–25 | Количество в растворе соли | По расчету |

| Дрожжи прессованные, кг | По рецептуре* | – | – |

| Дополнительное сырье, кг | По рецептуре | ||

| Начальная температура, °С | 30–31 | 30–31 | 32–36 |

| Продолжительность брожения, ч – мин | 3–30¸5–00 | 0–45¸2–00 | 1–00¸1–30 |

| Конечная кислотность, град | 3,5 – 5,0 | 3,0–4,0 | 3,0–4,0 |

* При приготовлении теста для сухарей с большим содержанием сдобы прессованные дрожжи вносят в опару в количестве 75% от нормы по рецептуре, а остальные дрожжи добавляют при отсдобке.

Рис. 11. Тестомесильная машина «Стандарт» с подкатной дежой:

1 – корпус; 2 – месильный орган; 3 – дежа; 4 – шарнирная вилка;

5 – червячное колесо; 6 – крышка

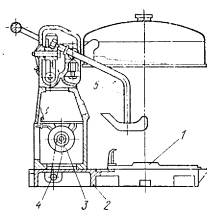

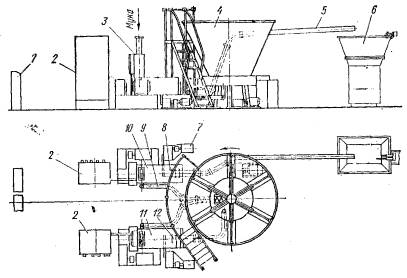

Рис.12. Тестомесильная машина Т1–ХТ2А:

1 – поворотная площадка; 2 – фундаментная плита; 3 – электродвигатель;

4 – червячный редуктор механизма поворота площадки; 5 – месильный орган.

Месильный орган выполнен в виде изогнутого под углом 118° рычага, рабочий конец которого имеет фигурную лопасть, по форме соответствующую профилю дежи. Рычаг месильного органа опирается на шарнирную вилку н вставлен концом в подшипник, запрессованный в корпус червячного колеса.

Месильный орган приводится в движение от электродвигателя (N = 4,5 кВт, п = 440 об/мин).

Для замеса теста дежа вместимостью 330 л накатывается на фундаментную плиту, каретка запирается рычагом, после чего закрывается крышка и машина включается. Месильная машина оборудована блокирующим устройством, которое действует только при закрытой крышке. Освобождение каретки дежи после замеса осуществляется нажатием педали.

Машины «Стандарт» обеспечивают хороший замес теста, просты по конструкции и в обслуживании, что является их достоинством. Недостаток – быстрый износ червячной пары в приводе дежи.

Для замены тестомесильной машины «Стандарт» ВНИЭКИпродмашем разработана универсальная тестомесильная машина Т1–ХТ2А (рис. 12), которая отличается от нее отсутствием привода дежи. Эта машина применяется на хлебозаводах для замеса сдобного теста изделии широкого ассортимента. Она может работать как с подкатными дежами машины Т1–ХТ2А, так и с дежами машины «Стандарт», что позволяет применять ее как на вновь строящихся, так и на действующих хлебозаводах. Дежа вращается на поворотной площадке, вмонтированной в фундаментную плиту. Площадка вращается от электродвигателя через клиноременную передачу и червячные редукторы.

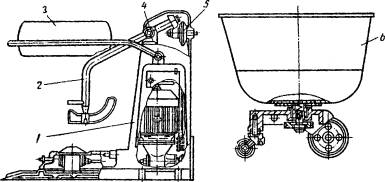

Рис. 13. Тестомесильная машина ТММ–1М:

1 – корпус; 2 – рычаг с месильным органом и направляющей лопаткой;

3 – ограждение месильного органа; 4 – шарнирная вилка; 5 – кривошип; 6 – дежа Д–140

Тестомесильная машина ТММ–1М (рис. 13) предназначена для замеса теста и опары влажностью не менее 39% в подкатных дежах Д–140 при выработке различных сортов сдобных изделий. Она применяется на хлебопекарных предприятиях малой мощности. Машина состоит из корпуса, рычага с месильным органом и направляющей лопаткой, ограждения месильного органа и привода. Месильный рычаг опирается на шарнирную вилку.

Хвостовик рычага вставлен в подшипник, укрепленный в кривошипе, вращающий месильный орган. Тесто замешивается в подкатной деже вместимостью 140 л.

Непрерывный опорный способ приготовления теста. Этот способ осуществляется на тестоприготовителном агрегате ВНИИХП–Т–3–57 (рис. 14). По опыту Нижнетагильского хлебозавода №6 опара влажностью 43% готовится из 50% полагающейся по рецептуре муки. Опара бродит при температуре 34 – 35°С в течение 4 – 5 ч до кислотности 3 – 3.5 град. Для обеспечения нормальной расстойки сухарных плит и хорошей набухаемости сухарей количество прессованных дрожжей увеличивается на 0,4% по сравнению с предусмотренной по рецептуре нормой.

Готовая опара шнековым насосом перекачивается в емкость модернизированной месильной машины Х–12, куда поступают также мука, сахаро–солевой раствор и все остальное дополнительное сырье, полагающееся по рецептуре. Для лучшей механической обработки теста корыто месильной машины удлинено, а на конце вала смонтирована дополнительная спираль для перемещения замешенного теста к выгрузочному отверстию.

Рис. 14. Схема модернизированного тестоприготовительного агрегата ВНИИХП–Т–3–57 на Нижнетагильском хлебозаводе:

1, 7 – питательные шнеки; 2 – бачок для дрожжевой суспензии; 3, 11 – бачки АВБ–100М;

4, 6 – тестомесильные машины Х–12; 5 – бродильный аппарат Х–13;

8, 9, 10 – бачки для солевого, сахаро–солевого растворов и растопленного жира;

12 – спиральный шнек; 13 – шнековый насос

Продолжительность брожения теста при температуре 32 – 34°С составляет 40 – 80 мин, конечная кислотность теста 2,5 – 3,5 град.

Ниже приведены производственная рецептура и режим приготовления сухарей Московские из пшеничной муки I сорта с указанием расхода сырья в I мин.

При этом способе несколько сокращается процесс приготовления теста, повышаются производительность труда и технический уровень производства при сохранении качественных показателей готовой продукции.

Опарный способ приготовления теста с исключением стадии брожения перед разделкой. При этом способе применяется дополнительная механическая обработка теста. Способ внедрен на Василеостровском хлебозаводе Главного управления хлебопекарной промышленности Ленгороблисполкома.

Аппаратурно–технологическая схема приготовления теста приведена на рис. 15. Опара готовится влажностью 42 – 43%, продолжительность, брожения 4,5 – 5 ч при температуре 34 – 36°С до конечной кислотности 3 – 4,8 град. Созревание теста достигается при увеличении продолжительности брожения опары и повышении ее кислотности.

Существенное значение имеет также дополнительная механическая обработка теста в шнековом насосе (n = 60 – 80 об/мин), который по трубе диаметром 135 мм и длиной 800 мм транспортирует его после замеса в бункер, расположенный над формовочной машиной. Тесто от месильной машины до бункера перемещается в течение 5 мин. Температура теста при выходе из шнекового насоса достигает 32 – 34°С, влажность 36% и кислотность 2,2 – 3,2 град.

| Опара | |

| Мука, кг | |

| Дрожжевая суспензия (дрожжи – вода 1:2), л | 0,6 |

| Вода, л | 4,48 |

| Влажность (конечная), % | |

| Температура, °С | |

| начальная | 28–30 |

| конечная | 34–35 |

| Продолжительность брожения, ч | 4,5–5 |

| Кислотность (конечная), град | 3,5 |

| Мука, кг | 5,0 |

| Опара, кг | 7,5 |

| Тесто | |

| Сахаро–солевой раствор*, л | |

| Солевой раствор (плотность 1,16), л | 0,304 |

| Маргарин, кг | 0,5 |

| Вода, л | 0,63 |

| Влажность (конечная), % | 35–36 |

| Температура (конечная), °С | 32–34 |

| Кислотность (конечная), град | 3–3,5 |

| Продолжительность брожения, мин | 40–50 |

| Расстойка и выпечка | |

| Продолжительность расстойки плит, мин | |

| Яйца на смазку плит, кг | 0,2 |

| Продолжительность выпечки, мин | |

| Температура в пекарной камере, °С | Около 195 |

| Продолжительность выдержки плит, ч | 16–25 |

| Сушка | |

| Продолжительность, мин | |

| Температура в пекарной камере, °С |

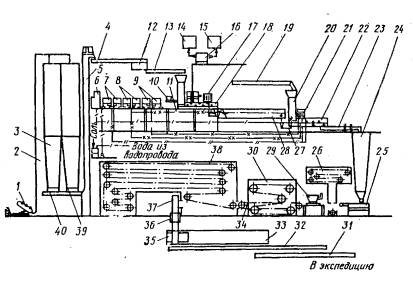

Рис. 15. Технологическая схема производства сдобных сухарей на Василеостровском хлебозаводе в Ленинграде:

1 – автомуковоз; 2 – мукопровод; 3 – силосы; 4, 13, 19 – шнеки; 5 – нория; 6 – солерастворитель; 7 – сахарорастворитель; 8 – дрожжемешалка; 9 – жирорастопитель; 10 – дозатор крошки; 11 – площадка; 12 – просеиватель; 14, 15 – баки холодной и горячей воды; 16 – смеситель; 17 – дозатор жидких компонентов; 18, 22 – тестомесильные машины; 20, 21 – дозаторы муки и дополнительного сырья; 23 – шнековый насос; 24 – тестоспуск; 25 – формовочная машина; 26 – конвейерный шкаф для расстойки; 27 – дозатор опары; 28 – корыто для брожения; 29 – машина для смазки плит; 30 – конвейерная люлечная печь; 31, 32, 34, 37 – транспортеры; 33 – конвейерная подиковая печь; 35 – раскладчик ломтей и печь; 36 – хлеборезальная машина; 38 – кулер; 39 – дозатор муки; 40 – скребковый транспортер.

Для большинства изделий на хлебозаводе разработаны единые рецептуры и режим приготовления опары, что позволяет вырабатывать несколько видов сухарей из одной и той же муки без остановки агрегата при переходе па другой вид изделий.

Ниже приведены единая рецептура (расход сырья) и режим производства некоторых видов сухарных изделий (табл. 8).

Тесто для сухариков Ванильные. Молочные, Простые и Соленые, разработанных ЛО ВНИИХПа, готовится опарным способом с интенсивным замесом без брожения до разделки.

Таблица 8

Технологический режим и расход сырья для некоторых сортов сдобных сухарей

| Показатели | Детские | Ванильные | Лимонные | Молочные | Сливочные | Горчичные |

| Опара | ||||||

| Мука, кг/мин | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| Дрожжевая смесь (1:1,5), кг/мнн | 0,675 | 0,675 | 0,675 | 0,675 | 0,675 | 0,675 |

| Крошка, кг/мнн | 0,228 | 0,33 | 0,33 | 0,66 | 0,33 | 0,33 |

| Вода, л/мин | 1,86–1,99 | 1,87–2,01 | 1,87–2,01 | 2,93–3,12 | 1,87–2,01 | 1,87–2,01 |

| Температура конечная/начальная,°С | 30–32 34–36 | 30–32 34–36 | 30–32 34–36 | 30–32 34–36 | 30–32 34–36 | 30–32 34–36 |

| Кислотность, град | 3,0–4,0 | 3,0–4,0 | 3,0–4,0 | 4,0–5,5 | 3,0–4,0 | 3,0–4,0 |

| Влажность, % | 42–43 | 42–43 | 42–43 | 42–43 | 42–43 | 41–43 |

| Продолжительность брожения, ч | 4,5–5,0 | 4,5–5,0 | 4,5–5,0 | 4,5–5,0 | 4,5–5,0 | 4,5–5,0 |

| Тесто | ||||||

| Опара, кг/мин | 4,7 | 7,31 | 8,59 | 6,84 | 8,43 | 8,59 |

| Мука, кг/мин | 4,6 | 6,5 | 7,0 | 6,5 | 7,5 | 7,5 |

| Мука в опаре, кг/мин | 3,0 | 4,6 | 5,4 | 4,3 | 5,3 | 5,4 |

| Дрожжевая смесь в опаре, кг/мин | 4,111 | 0,677 | 0,733 | 0,576 | 0,716 | 0,733 |

| Количество прессованных дрожжей, кг/мин | 0,230 | 0,383 | 0,293 | 0,370 | 0,346 | 0,293 |

| Сахарный раствор, л/мнн | 1,738 | 3,722 | 2,834 | 2,468 | 3,903 | 2,95 |

| Масло сливочное, кг/мин | 0,152 | 1,776 | – | 1,08 | 1,92 | – |

| Масло горчичное, кг/мин | – | – | – | – | – | 1,29 |

| Маргарин, кг/мин | – | – | 1,24 | – | – | – |

| Солевой раствор, л/мнн | 0,182 | 0,192 | 0,3 | 0,262 | 0,246 | 0,311 |

| Спиртово–водный раствор ароматизатора, л/мнн | – | 0,059 | – | – | – | – |

| Спиртово–водный раствор лимонного масла, л/мнн | – | – | 0,05 | – | – | – |

| Вода, л/мин | 0,57–0,76 | – | 0,38–0,74 | 0,30–0,38 | – | 0,63–0,94 |

| Молоко сгущенное, л/мин | – | – | – | 1,08 | – | – |

| Температура, °С | 32–34 | 32–34 | 32–34 | 32–34 | 32–34 | 32–34 |

| Кислотность, град | 2,2–2,8 | 2,2–2,8 | 2,2–2,8 | 2,2–2,8 | 2,2–2,8 | 2,2–2,8 |

| Влажность, % | 34,0–35,0 | 30,5–31,5 | 31,5–32,5 | 31,0–32,0 | 30,5–31,5 | 31,0–32,0 |

Опара приготовляется из 40% муки от всего количества муки по рецептуре. Влажность ее около 42%, начальная температура 29 – 30°С, конечная кислотность 3 – 3,5 град, продолжительность брожения 5 ч.

В выброженную опару вносят псе сырье, предусмотренное рецептурой для каждого наименования изделий, а также оставшуюся муку и воду. Тесто подвергают интенсивной обработке. Для сухарей Простые и Соленые влажность теста должна быть 35 – 36%, начальная температура 31 – 32°С.

После замеса тесто поступает на разделку и формование на машине ФПЛ–2, оборудованной матрицами с отверстиями диаметром 13 мм.

Тесто для сухарей Октябренок, Чебурашка, Бодрость готовится ускоренным или опарным способом.

При ускоренном способе все сырье по рецептуре вносится сразу при замесе теста. Количество воды рассчитывается с учетом конечной влажности теста, равной 35 – 36% в зависимости от хлебопекарных свойств муки.

Следует иметь в виду, что процесс созревания теста при дозировке дрожжей в количестве 4% к массе муки при повышенной температуре теста (34 – 35°С) и осиленной его механической обработке значительно ускоряется. Усиление механической обработки теста в существующих тестомесильных машинах достигается увеличением времени его замеса до 20 мин или путем применения месильных машин интенсивного действия.

Продолжительность брожения теста 1,5 – 2 ч. Конечная кислотность 3 – 4 град. Для улучшения структуры пористости готовых изделий рекомендуется за 30 – 40 мин до разделки произвести обминку теста.

Способ приготовления теста на большой густой опаре. ВНИИХПом и работниками промышленности был разработан способ приготовления теста для бараночных, сдобных и хлебобулочных изделий на большой густой опаре. Этот способ, как показал опыт промышленности, может быть применен и для приготовления теста для сдобных сухарей.

ВНИИХПом предложена технологическая схема с использованием тестоприготовительного агрегата непрерывного действия с интенсивной механической обработкой теста. Опара готовится из 60 – 70% общего количества муки, расходуемой для приготовления теста. Продолжителность брожения опары 3 – 4 ч. Температура опары 30 – 32°С. Интенсивность механической обработки тоста регулируется изменением частоты вращения месильных валов или угла поворота их лопастей, а также увеличением продолжительности замеса. Способ приготовления теста на большой густой опаре имеет ряд преимуществ перед опарным и безопарным способами, обычно применяемыми в производстве.

Большие густые опары содержат до 70% муки расходуемой на замес теста. Для приготовления сухарного теста, как показали исследования ЛО ВНИИХПа можно использовать большую густую опару влажностью 43% вместо 41% и осуществлять замес теста в машинах типа «Микс». Тесто, приготовленное на большой опаре имеет кислотность на 0,1–0,3 град выше и большую подъемную силу (на 13 – 14 мин) по сравнению с тестом на обычной опаре. Однако этот способ можно применять только при выработке низкорецептурных сухарей, так как сдобящее сырье, вносимое при замесе без воды, образует неравномерную окраску мякиша т. е. мраморность поверхности.

В связи с широким внедрением прогрессивной технологии приготовления теста в последние годы разработаны и внедряются однобункерные тестоприготовительные агрегаты, в которых применяются интенсивный замес и брожение теста со снижением его продолжительности. В промышленности используют несколько вариантов компоновки тестоприготовительных однобункерных агрегатов.

Тестоприготовительный агрегат И8–ХАГ–6 (рис. 16) предназначен для приготовления пшеничного теста на большой густой опаре с интенсивным замесом его и сокращенным периодом его брожения. Агрегат состоит из шестисекционного бункера для брожения опары. бункера для теста над формовочной машиной двух тестомесильных машин непрерывного действия с автоматическими дозировочными станциями, шнековых нагнетателей, шнекового дозатора опары и пульта управления

Во время поворота бункера на 300° осуществляется полное брожение опары, после чего секция с выброженной опарой устанавливается над окном в днище бункера для выгрузки опары. Опара шнековым дозатором подается из бункера по трубе в тестомесильную машину для замеса теста. Дозирование опары происходит путем изменения частоты вращения шнека дозатора вариатором скорости. В эту же машину подаются дозатором мука и из дозировочной станции все жидкие компоненты (вода, жир, сахарный и солевой растворы). После замеса из тестомесильной машины непрерывным потоком тесто поступает в шнековый нагнетатель, который по трубопроводу подает его в бункер, установленный над формовочной машиной. В бункере тесто бродит в течение 25 – 30 мни.

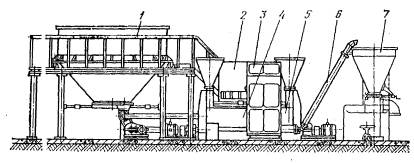

Рис. 16. Бункерный тестоприготовительный агрегат И8–ХАГ–6:

1 – пульт управления; 2 – автоматическая дозировочная станция ВНИИХП–О–6; 3 – дозатор тестомесильной машины;

4 – бункер шестисекционный; 5 – трубопровод; 6 – бункер для теста; 7 – шнековый дозатор опары; 5 – шнековый нагнетатель тест;

9 – труба подачи опары для замеса теста; 10, 11 – тестомесильные машины непрерывного действия; 12 – шнековый нагнетатель опары

Рис. 17. Бункерный тестоприготовительный агрегат Л4–ХАГ–13:

1 – бункер шестисекционный; 2, 3 – автоматические дозировочные станции ВНИИХП–О–5 и ВНИИХП–О–6;

4, 5 – тестомесильные машины непрерывного действия; 6 – труба для подачи теста в бункер; 7 – бункер для теста

Тестоприготовительный агрегат Л4–ХАГ–13 (рис. 17) по конструкции аналогичен агрегату И8–ХАГ–6. Он предназначен для приготовления теста из пшеничной муки на большой густой опаре с сокращенным брожением теста. Агрегат Л4–ХАГ–13 устанавливается в поточных линиях с печами, имеющими площадь пода 40 – 50 м2.

Безопарный способ приготовления теста. Как отмечалось выше, помимо опарного способа приготовления сдобных сухарей применяются ускоренные безопарные способы тестоведения с использованием дополнительной механической обработки и повышенного количества дрожжей.

ЛО ВНИИХПа разработан ускоренный способ приготовления теста для сдобных сухарей с повышенным количеством дрожжей. После 2,5 – 3 ч брожения тесто дополнительно прорабатывается перед разделкой в течение 2 – 4 мин.

По способу, предложенному КТИППом, тесто замешивается на дисперсной смеси, состоящей из части муки (24 – 28% от общего по рецептуре количества) и всего дополнительного сырья. Дисперсная смесь готовится па механическом диспергаторе с частотой вращения вала пропеллерной мешалки 940 об/мин в течение 5 мин.

Приготовленная эмульсия влажностью 52% сбраживается в течение 1 ч при температуре 37°С. На этой эмульсии и оставшейся части муки замешивается тесто влажностью 34,5 – 35%. Тесто бродит при температуре 33°С в течение 60 мин.

Date: 2015-05-09; view: 1658; Нарушение авторских прав