Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 4 page

|

|

Было установлено, что наибольший удельный объем сухарных плит получается при влажности теста 34,5%. Плиты имеют хорошую форму, эластичный и сухой мякиш, равномерную пористость. Показатели качества готовых изделий соответствовали нормам ГОСТа.

По ускоренному способу, внедренному на предприятиях Куйбышевского УХП, первую фазу готовят в заварочной машине ХЗМ–300. В емкость машины вносят 20 – 25% от общего количества полагающейся по рецептуре муки, все дополнительное сырье, воду и солевой раствор. Расход дрожжей в этом случае увеличивается в 1,5 – 2 раза против установленной нормы. Процесс приготовления эмульсии продолжается 5 – 8 мин. Готовая эмульсия насосом перекачивается в емкость для брожения в течение 1 – 1,5 ч при температуре 31 – 33°С. В процессе брожения объем эмульсии увеличивается в 1,5 – 2 раза.

Выброженная эмульсия самотеком поступает в емкость месильной машины РЗ–ХТИ–3 интенсивного действия, куда засыпается оставшаяся по рецептуре мука, и производится замес теста. Брожение теста осуществляется в подкатных дежах в течение 60 мин. Качество готовых сухарей соответствует ГОСТу.

Формование, расстойка и выпечка сухарных плит

При производстве сухарей одной из трудоемких операций является формование тестовых полуфабрикатов (сухарных плит) и соответствии с конфигурацией и размерами, присущими каждому виду сухарей (см. табл. 2 и 4 и рис. 6).

Процесс формования сухарных плит вручную состоит из следующих операций: деление теста на кусочки; раскатка их в «пальцы»; сборка (укладка) «пальцев» в ряд па листе; оправка ряда и придание плите необходимых для данного вида сухаря профиля и размера.

В настоящее время в хлебопекарной промышленности проводится большая работа по совершенствованию формования, которое идет по двум основным направлениям: с одной стороны, создание новых машин, с другой – реконструкция существующих машин с целью приспособления их к последующей автоматизации производства и упаковке изделий.

К размерам сухарных плит предъявляются требования, которые вызываются необходимостью точного соответствия размерам питателей упаковочных машин. Кроме того, формование позволяет получить равномерные и одинаковые по внешнему виду изделия. Особое значение для качества сухарей имеет раскатка долек в жгуты, благодаря которой обеспечиваются хорошая плотность теста, мелкая пористость и равномерная окраска среза.

На современных специализированных предприятиях независимо от объема производства процесс формования сухарных плит в основном механизирован. Рационализаторы ряда хлебопекарных предприятий предложили и создали машины и механизмы, различные по конструктивному и технологическому принципам, которые можно сгруппировать следующим образом:

– машины, работающие по принципу деления теста на дольки, раскатки их и укладки в ряды (плиты), что наиболее соответствует ручным приемам формования сухарных плит;

– машины, выпрессовывающие тесто через мундштуки или матрицы и по своей конфигурации соответствующие профилю сухарной плиты.

К первой группе относится машина МПС–2 конструкции В. И. Ушникова.

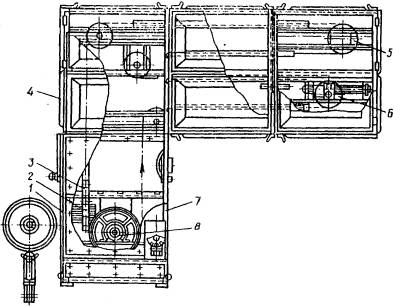

Машина МПС–2 (рис. 18) состоит из станины, приемной воронки, рифленых валков, матрицы со сменными вкладышами, отсекателя, фартука, барабана для закатки долек и ленточного транспортера, имеющего приводной и натяжной барабаны. Движение передается от электродвигателя через вариатор скорости и цепные передачи на вал транспортера, отсекатель и от него – на закатывающий барабан. Привод рифленых валков осуществляется через цилиндрические шестерни. Скорость движения транспортера согласовывается с работой отсекателя.

Матрицы снабжены шторками с винтами, позволяющими изменять сечение отверстий и тем самым регулировать размер долек. Отсекатель представляет собой два диска, установленных на валике, между которыми натянуты одна против другой две стальные тонкие струны. Внутренняя поверхность фартука и барабан для закатки долек покрыты винипластом, что устраняет прилипание теста к их поверхности.

Машина действует следующим образом. Тесто непрерывно загружается в приемную воронку и рифлеными валками подается в камеру сжатия, выпрессовывается через отверстия в матрице, отрезается быстровращающимися струнами отсекателя и забрасывается ими в щель между барабаном и фартуком. Здесь тесто закатывается в дольки, которые ложатся ровными рядами близко одна от другой на хлебопекарный лист, перемещаемый ленточным транспортером. Ряды долек на листе оправляют вручную для придания им формы сухарной плиты. На машине МПС–2 плиты укладываются по ширине хлебопекарного листа.

| Техническая характеристика делительно–формовочной машины МПС–2 | |

| Производительность машины при трех отверстиях в матрице, долек в минуту | 500 – 530 |

| Масса долек, г | От 12 до 30 |

| Мощность электродвигателя, кВт | 1,7 |

| Масса машины, кг |

При формовании плит имеет значение подача хлебопекарных листов под формующее устройство. Так, при укладке рядов по длине листа горбушек, которые идут на переработку, получается меньше. На один лист укладывают от 2 до 5 и более плит в зависимости от сорта сухаря.

Оправка плит для придания им соответствующей формы производится вручную.

К числу машин (рис. 19), работающих по принципу выпрессовывания теста через матрицы, относится ФПЛ–2. Эта машина (рис. 19, а) была создана на Московском хлебозаводе №2 на базе машины для формования пряников и печенья. Реконструкция произведена путем поднятия на 130 мм корпуса с воронкой и нагнетательными валками, а также ликвидации механизма для отрезания тестовых заготовок. Нагнетание (прессование) теста в камеру сжатия производится двумя рифлеными валками, аналогично предыдущей машине. Вместо матрицы для формования пряников и печенья предусмотрена сменная матрица с четырьмя или тремя отверстиями по профилю, соответствующему профилю сухарной плиты.

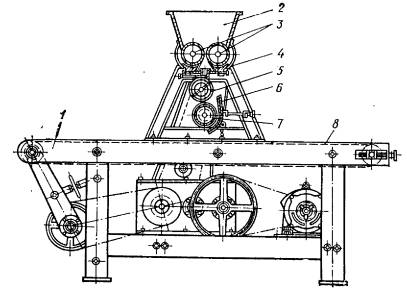

Рис. 18. Машина МПС–2 для формования сухарных плит:

1 – станина; 2 – приемная воронка; 3 – рифленые палки; 4 – матрица; 5 – отсекатель; 6 – фартук; 7 – барабан для закатки долек; 8 – ленточный транспортер

Тесто через отверстия матрицы (рис. 19, б) выпрессовывается непрерывными лентами, укладывается на движущийся по ленточному транспортеру машины хлебопекарный лист и отрезается вручную но длине листа.

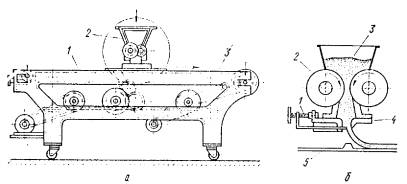

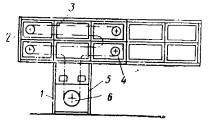

Рис. 19. Машина ФПЛ–2 для формования сухарных плит:

а – общий вид; 1 – станина; 2 – приемная воронка; 3 – ленточный транспорте; б – узел выпрессовывания теста; 1 – регулировочный винт;

2 – рифление валки; 3 – приемная воронка; 4 – матрица; 5 – ленточный транспортер

При выработке сухарей Дорожные, Московские, Сливочные и Ванильные применяются матрицы с тремя отверстиями, при выработке плит для сухарей Кофейные и Пионерские – с четырьмя отверстиями, а для сухарей Детские – с девятью отверстиями.

Размер листов для выпечки сухарных плит, сформованных на этой машине, 565Х480 мм. Эти листы приспособлены к люлькам люлечно–подиковых конвейерных печей ФТЛ–2. П–1–57 и др. Для выпечки сухарных плит на этих печах применяются также листы размером 620Х350 мм.

Производительность машины ФПЛ–2 обеспечивает выработку от 420 до 500 кг/ч сдобных сухарей разных наименований.

На Саратовском хлебозаводе №2 для формования сухарных плит применяется жгуторезальная машина с ручной поперечной резкой теста для придания плитам соответствующей формы.

Приспособление для поперечной резки состоит из нескольких дисковых ножей, укрепленных на оси, расстояние между которыми соответствует размерам сухарей. Для получения правильной формы плиты предусмотрен деревянный ролик с полуовальной выемкой по профилю сухаря. Этим роликом производится окончательное формование плиты.

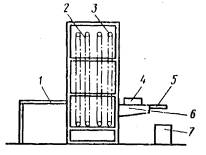

Формовочная машина (рис. 20), предложенная А. Т. Соболевым, создана на базе тестоделительной машины ХДН со шнековым нагнетателем теста. Машина конструкции А. Т. Соболева состоит из укороченного по сравнению с машиной ХДН цилиндрического корпуса с приемной воронкой, шнека с шагом 140 мм и конусообразной торцевой крышкой, образующей камеру сжатия, в середине которой болтами крепится матрица с отверстиями по конфигурации, соответствующими профилю плиты (см. рис. 20, б).

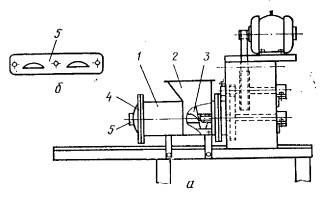

Рис. 20. Машина для формования сухарных плит конструкции А. Т. Соболева:

а – общий вид; б – матрица; 1 – корпус; 2 – приемная воронка; 3 – шнек; 4 – конусная крышка; 5 – матрица

Загруженное в воронку тесто шнеком подается в камеру сжатия и выпрессовывается через матрицу на лист, перемещаемый под корпусом машины, тестовые жгуты вручную отрезаются ножом по размеру листа. Сменные матрицы имеют два отверстия для формования плит сухарей Дорожные, Кофейные, Городские и др. и шесть отверстий – для сухарей Детские. Производительность машины обеспечивает выработку сухарей около 500 кг/ч.

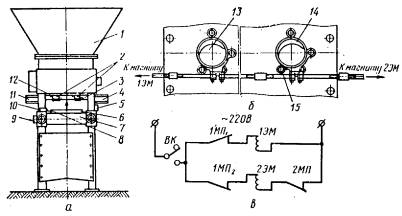

Рис. 21. Приспособление для автоматического отсекания жгута теста:

а – общий вид формовочной машины ФПЛ–2; б – отсекатель; в – электрическая схема; 1 – загрузочная воронка для теста;

2 – насадка; 3 – тяга; 4 – открывающий магнит; 5, 10 – микровыключатели; 6 – лист для укладки тестовых заготовок;

7 – ленточный транспортер; 8 – контактный рычаг микро–выключателя; 9 – выключатель привода машины;

10 – отсекающий магнит; 11 – плита–матрица; 13 – поворотный нож; 14 – ось ножа; 15 – крепежный болт

При внедрении этой машины на Ленинградском хлебозаводе Свердловского района резко сократилось число работниц на ручном формовании сухарных плит. Три работницы формуют на машине за смену до 2000 кг теста. На это же количество теста при ручном формовании потребовалось бы 10 – 11 человек.

На кондитерско–булочном комбинате г. Оренбурга коллективом комбината разработана машина для формования сухарных плит, состоящая из формовочной и прессующей частей. Формовочной частью машины является цилиндр со шнеком и ворошителями. В торцевой стенке формовочной головки внутри приварен разделительный клип, а снаружи – два патрубка, к которым прикрепляются матрицы.

Формовочная часть машины состоит из двух валиков – формующего и прессующего, регулируемых но высоте, транспортера и ножа для отрезки сформованных плит. Формующий валик придаст плите соответствующие форму и размеры, а прессующий валик – вид гофрированной ленты. Готовые жгуты движутся по транспортеру к вращающемуся ножу, который отрезает полуфабрикаты длиной 600 мм (в соответствии с длиной листа).

Сформованные плиты по две механически укладываются на листы. Обслуживают формовочно–разделочный агрегат 2 человека. Производительность машины составляет 460 кг/ч.

Тестовые заготовки для сухарей Рязанские квадратной и прямоугольной формы массой соответственно 0,48 и 0,65 кг формуют на тестоделительных машинах, применяемых для выработки булочных изделий. Куски теста укладывают в предварительно смазанные растительным маслом металлические формы размерами, мм:

| Форма | Длина | Ширина | Высота |

| прямоугольная | |||

| квадратная |

По своим размерам формы рассчитаны для установки на люльки хлебопекарной печи ФТЛ–2.

После формования тестовые заготовки поступают па расстойку.

Как отмечено выше, почти па всех формовочных машинах, работающих по принципу выпрессовывания теста через матрицы, тестовые жгуты, непрерывно поступающие на листы, отсекают вручную на стыке двух листов, размещаемых рядом на ленточном транспортере. Этот участок обслуживают две работницы, из которых одна смазывает листы и устанавливает их на транспортер, а другая отсекает специальным ножом пли скребком жгуты теста.

На Алупкинском хлебозаводе Крымского УХП внедрено приспособление для автоматического отсекания жгутов теста (рис. 21) состоящее из двух насадок с поворотными ножами, смонтированных у выходных отверстии матрицы, тяги, двух электромагнитов и двух микровыключателей с двумя парами контактов Насадки крепятся болтами к нижней поверхности съемной плиты–матрицы формовочной машины ФПЛ–2. Электромагниты расположены на боковых стойках тестовой камеры. Микровыключатель с левой стороны предназначен для закрывания ножами отверстий насадок, а с правой стороны – для открывания отверстий и выхода жгутов теста на перемещающиеся по транспортеру листы.

После формования и оправки тестовые полуфабрикаты поступают па расстойку, продолжительность которой зависит от сорта сухарей. Средняя продолжительность расстоики тестовых заготовок сухарных плит в конвейерных шкафах при оптимальной температуре воздуха 35 – 40°С и относительной влажности 75 – 80% приведена в табл. 9.

Для расстоики тестовых полуфабрикатов сухарных плит применяются следующие конструкции расстойных конвейерных шкафов, разработанные для булочных изделии: А2–ХРА, А2–ХРБ, А2–ХРВ, Т1–ХРГ–30 и др.

Шкафы А2–ХРА. А2–ХРБ и А2–ХРВ изготовляются из унифицированных узлов и деталей и устанавливаются к печам с люлечным и ленточным подом шириной 1,9 и 2,1 м. Шкафы различаются только количеством секций числом люлек и габаритными размерами.

Таблица 9. -Продолжительность расстойки тестовых заготовок сухарных плит

| Сухари | Сорт пшеничной муки | Продолжительность расстойки, мин |

| Детские | Высший | 50–54 |

| Любительские | » | 50–54 |

| Ванильные | » | 50–54 |

| Лимонные | » | 50–80 |

| Ореховые | » | 55–70 |

| Молочные | » | 50–70 |

| Школьные | » | 50–60 |

| С маком | » | 50–70 |

| Сливочные | » | 44–48 |

| Осенние | » | 60–70 |

| С изюмом | » | 60–70 |

| Юбилейные | » | 60–80 |

| Особые | » | 55–60 |

| Украинские | Высший | 50–60 |

| Киевские | » | 50–60 |

| Горчичные | » | 50–80 |

| Пионерские | I | 44–48 |

| Кофейные | I | 40–44 |

| Московские | I | 30–40 |

| Дорожные | I | 34–36 |

| Барнаульские | I | 30–40 |

| Туристические | I | 50–60 |

| Юбилейные | I | 50–60 |

| Рязанские | I | 60–65 |

| Городские | II | 55–60 |

Шкаф А2–ХРА (рис. 22) состоит из каркаса Г–образной формы, закрытого металлическими щитами с дверками, внутри которого расположен двухниточный цепной конвейер с шарнирноподвешенными трехполочными люльками размером 340Х1930. Конвейер приводится в движение от электродвигателя, который через ременную передачу, редуктор и зубчатую передачу вращает приводной вал конвейера. Движение конвейера равномерно–прерывистое, что позволяет производить загрузку и разгрузку вручную через окна в торцевой или задней стороне вертикальной секции.

Рис. 22. Конвейерный шкаф расстойки А2–ХРА:

1 – загрузочное окно; 2 – трехполочная люлька; 3 – конвейер из двух втулочных цепей с шагом 100 мм; 4 – каркас шкафа Г–образной формы;

5 – цепные звездочки; 6 – натяжной механизм; 7 – разгрузочное окно; 8 – приводной блок цепного конвейера

Рис. 23. Конвейерные шкафы расстойки Т1–ХРГ–30 и Т1–ХРГ–50:

1 – загрузочное окно; 2 – каркас шкафа Т–образной формы; 3 – цепной конвейер; 4 – цепные звездочки;

5 – разгрузочное окно; 6 – приводной блок цепного конвейера

Равномерно–прерывистое движение конвейера обеспечивается механизмом регулирования, состоящим из диска с десятью подвижными упорами и конечного выключателя типа ВК–211. Количество упоров на диске кратно количеству рабочих люлек конвейера расстойки. Диск приводится во вращение от приводного вала конвейера через цепную передачу и при перемещении конвейера на один шаг поворачивается на 1/10 оборота. При этом каждый упор диска, нажимая на ролик конечного выключателя, размыкает цепь магнитного пускателя, выключая электродвигатель конвейера.

Продолжительность расстойки регулируется изменением количества упоров, взаимодействующих с роликом конечного выключателя.

При выпечке сухарных плит одна трехполочная люлька расстойного шкафа загружает три люльки печи, в этом случае диск механизма включения работает с одним пальцем, два дополнительных пальца снимаются.

Конвейерные шкафы Т1–ХРГ–30 и Т1–ХРГ–50 (рис. 23) предназначены для расстойки тестовых заготовок сухарных плит. По конструкции эти шкафы аналогичны шкафу А2–ХРА (табл. 10) и устанавливаются в комплекте с печами, имеющими люлечный или ленточный под шириной 1,4 – 1,5 м. Эти шкафы имеют Т–образную форму и двухниточный цепной конвейер с втулочными цепями, с шагом 100 мм, на которой шарнирно подвешены трехполочные люльки с шагом 600 мм.

Таблица 10. -Техническая характеристика конвейерных шкафов для расстойки тестовых полуфабрикатов сухарных плит

| Показатели | А2–ХРА | А2–ХРБ | А2–ХРВ | Т1–ХРГ–30 | Т1–ХРГ–50 |

| Количество люлек | |||||

| общее | |||||

| рабочих | |||||

| Количество секций каркаса | |||||

| Диапазон регулирования времени расстойки | 1:2 | 1:2 | 1:2 | 1:2 | 1:2 |

| Мощность электродвигателя, кВт | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 |

| Габаритные размеры, мм | |||||

| длина | |||||

| ширина | |||||

| высота |

Рис. 24. Конвейерный агрегат для расстойки ЛР–196:

1 – механизм подачи листов на конвейер; 2 – конвейер шкафа; 3 – блоки конвейера; 4 – механизм смазки;

5 – механизм пересадки листов в печь; 6 – механизм для выемки листов с конвейерного шкафа;

7 – транспортер для подачи листов с выпеченными сухарными плитами к кулеру;

Формирование тестовых заготовок (рядов) сухарных плит связано с большой затратой ручного труда по загрузке листов после формовочной машины на люльки конвейерного шкафа окончательной расстойки и дальнейшей после расстойки пересадки их на люльки печи ФТЛ–2.

ЛО ВНИИХПа разработан конвейерный агрегат ЛР–196 (рис. 24) для окончательной расстойки тестовых заготовок сухарных плит с автоматизацией загрузки листов в конвейер расстойки и дальнейшей пересадки их на люльки печи ФТЛ–2.

В состав агрегата входят следующие основные устройства:

– механизм подачи листов от формовочной машины к расстойному шкафу с загрузкой их на люльки его конвейера;

– конвейер расстойного шкафа с механизмом регулирования продолжительности расстойки;

– механизм для выемки листов из расстойного шкафа;

– механизм для смазки сухарных плит яичной смазкой н посыпки их отделочной крошкой;

– механизм пересадки н загрузки листов на реконструированные люльки конвейера печи;

– механизм для выемки листов из печи;

– механизм для транспортировки листов к кулеру.

Созданный агрегат позволяет ликвидировать все ручные операции по загрузке листов с тестовыми заготовками на люльки конвейера шкафа, осуществить расстойку тестовых заготовок, выгрузку листов и загрузку их на люльки печи ФТЛ–2.

После выпечки листы с сухарными плитами автоматически выгружаются с люлек печи и по ленточному транспортеру перемещаются к кулеру для охлаждения и выдержки.

Температура воздуха в камере расстойки поддерживается в пределах 35 – 40°С, относительная влажность 55 – 85%, продолжительность расстойки 50 – 70 мин.

На предприятиях небольшой мощности расстойка тестовых заготовок производится на сорокаполочных вагонетках в стационарных камерах.

В шкафах и камерах расстойки поддерживается температура воздуха 35 – 50°С и относительная влажность 70 – 85%.

После расстойки перед посадкой в печь все тестовые заготовки сухарных плит смазывают яичной смазкой для образования глянцевой поверхности.

У сухарей Городские, Кофейные и Любительские после смазки поверхность плит обсыпают сухарной крошкой.

Яичную смазку приготовляют из яиц или меланжа путем взбалтывания с водой в соотношении 1: 0,25 или 2: 0,3 до получения однородной массы. На смазку расходуется от 50 до 100 яиц на каждые 100 кг переработанной муки.

На небольших предприятиях поверхности тестовых заготовок смазывают вручную плоской кистью (штриховкой) из пенькового волокна. Для равномерного покрытия всей поверхности плиты проводят два раза кистью вдоль плиты. При этом следят, чтобы смазка не стекала с тестовой заготовки на лист, что приводит к образованию черных пятен на нижней корке изделий.

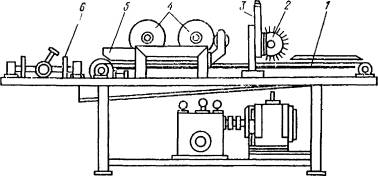

Рис. 25. Машина для покрытия яичной смазкой, обсыпки крошкой и наколки тестовых заготовок:

1 – цепной конвейер; 2 – узел наколки; 3 – регулировочный винт; 4 – барабаны для смазки;

5 – емкость для меланжа; 6 – цепной конвейер для посадки листов с тестовыми заготовками в печь

Посыпка некоторых изделий сухарной крошкой или дробленым орехом на этих предприятиях производится вручную равномерно по всей поверхности смазанной плиты.

На передовых специализированных предприятиях Москвы, Ленинграда и других городов для нанесения яичной смазки, обсыпки поверхности сухарной крошкой и наколки тестовых заготовок сухарных плит разработаны и успешно применяются машины и приспособления для механизации этих операций.

На Московском хлебозаводе №1 создана комбинированная машина для выполнения всех перечисленных выше операций с механизмом для наколки поверхности тестовых заготовок. Эта операция особенно необходима для тестовых заготовок, выпрессованных через матрицы для предотвращения вздутия верхней корки изделий при выпечке.

Машина (рис. 25) имеет сварную станину, на которой размещены цепной конвейер, узел наколки, барабаны для смазки, емкость для меланжа и цепной конвейер, направляющий листы с тестовыми заготовками для посадки в печь.

Узел наколки тестовых заготовок состоит из деревянного барабана диаметром 150 мм с металлическими иглами высотой 25 – 30 мм, горизонтально установленного на валу в подшипниках качения. Это позволяет барабану при передвижении под ним тестовых заготовок сухарных плит, уложенных па листы, свободно вращаться н производить наколы. Глубина наколов регулируется в вертикальном положении винтом, который позволяет поднять барабан и выключить механизм наколки для тех изделий, где она не требуется.

Узел смазки состоит из двух горизонтальных барабанов, вращающихся навстречу движущимся на конвейере тестовым заготовкам.

К стенкам барабанов в местах продвижения под ними тестовых заготовок прикрепляются щетки (штриховки) из пенькового волокна длиной, позволяющей погружаться – в емкость с яичной смазкой в момент отсутствия в зоне смазки листов с тестовыми заготовками.

Конструкция узла смазки позволяет свободно разбирать его при длительных остановках для санитарной обработки.

Узел обсыпки тестовых заготовок орехом или сухарной крошкой съемной конструкции располагается над конвейером, направляющим листы с тестовыми заготовками в печь. Он состоит из емкости корытообразной формы с сетчатым днищем и ворошителя, подобного мучному посыпателю.

Все узлы машины приводятся в движение от электродвигателя мощностью 1,5 кВт через редуктор и систему ценных передач.

Процесс выпечки сухарных плит имеет некоторые особенности по сравнению с выпечкой хлебобулочных изделий, так как протекает при более умеренной температуре среды пекарной камеры.

Выпеченные при высокой температуре сухарные плиты имеют грубую толстую корку, иногда с трещинами, что затрудняет резку и приводит к браку готовых изделий.

Высокая влажность среды пекарной камеры печи вызывает конденсацию влаги на поверхности тестовых заготовок в первой зоне печи, чем ухудшает глянцевитость корки выпеченных плит.

Покрытие яичной смазкой верхней поверхности тестовой заготовки делает корочку достаточно эластичной, способной хорошо воспринимать внутренние напряжения. Сухарная плита в печи мало увеличивается в объеме.

При выпечке сухарных плит па металлических листах при обильном нанесении яичной смазки и неаккуратной работе иногда происходит приклеивание плит к листам, что затрудняет их съем.

ЛО ВНИИХПа были проведены опытные работы по выпечке сухарных плит без смазки с целью получения глянца в печах, в которых обеспечиваются хорошие условия влагообмена между паровоздушной средой пекарной камеры и поверхностью тестовых заготовок, а также необходимая конденсация влаги па них.

Опыты дали положительные результаты и подтвердили полную возможность выпечки сухарных плит без нанесения на их поверхность яичной смазки. Поверхность сухарных плит получается глянцевая с нормальным колером. Яйца, предназначенные для смазки тестовых заготовок, вносились в тесто как дополнительное сырье. Это в свою очередь позволило улучшить физические свойства теста, набухаемость и хрупкость сухарей, увеличить удельный объем сухарных плит. В процессе выпечки сухарных плит образуется хорошо разрыхленный с равномерно развитой мелкой пористостью мякиш с корочкой, окрашенной в светло–коричневый цвет.

Температура среды пекарной камеры печи и продолжительность выпечки зависят от следующих факторов: способа приготовления теста и содержания в нем сдобы, размера тестовых заготовок и плотности посадки их на листе, консистенции и выброженности теста, конструкции печи и др.

При нормальных условиях для выпечки сухарных плит установлены следующие температура и продолжительность выпечки (табл. 11).

Для выпечки сухарных плит практически применяются хлебопекарные печи любой конструкции и производительности, которые могут обеспечить оптимальные технологические условия и режим выпечки.

На небольших предприятиях для выпечки сухарных плит применяются хлебопекарные печи ХР–1 со стационарным подом и канальным обогревом. Хлебопекарная печь ХР–1 состоит из топки с обогревательными каналами, пекарной камеры с системой увлажнения и обогрева котелка, соединенного трубопроводом с системой горячего водоснабжения на предприятии.

Топка приспособлена для сжигания дров, торфа, газа, мазута, а при устройстве дутья – и для сжигания угля. Обогревательные каналы – кирпичные (под подом пекарной камеры) и металлические из дымогарных труб или в виде плоского перекрытия из листовой стали (над пекарной камерой).

Горячие дымовые газы из топки направляются по нижним кирпичным каналам к вертикальным газоходам, расположенным в углах передней стенки печи, откуда поступают и металлическую сборную коробку, проходят по дымогарным трубам и попадают в сборный канал, расположенный в задней стенке печи. Из сборного канала газы с помощью поворотных шиберов могут быть направлены или под обогреваемый котелок, или, минуя его, в боров печи.

Date: 2015-05-09; view: 1935; Нарушение авторских прав