Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 2 page

|

|

Вся установка (за исключением автоводомерного бачка и компрессора) смонтирована на общем металлическом каркасе. Она может быть размещена на первом этаже хлебозавода, так как пневматический перекачиватель позволяет подавать готовую эмульсию на высоту до 30 м.

Растопленный подогревателем жир (маргарин, сливочное масло) из бочковой тары подается насосом в смеситель, в который добавляется по рецептуре эмульгатор (лецитин). Смешивание жира с эмульгатором производится мешалкой; продолжительность смешивания 15 – 20 мин. Одновременно из автоводомерного бачка в эмульгатор заливается потребное по рецептуре количество воды заданной температуры. Сюда же насосом через гидродинамический вибратор перекачивается все содержимое смесителя. По окончании перекачивания путем переключения трубопроводов смесь пропускают через вибратор в течение 10 – 15 мин до получения готовой эмульсии, которая затем при помощи пневмоперекачивателя подается в производство.

Для поддержания в бачках требуемой температуры в рубашки поступает горячая вода.

При приготовлении сдобных сухарных изделий помимо перечисленного выше сырья применяются орехи (ГОСТ 16830–71 – ГОСТ 16835–71), арахис (ГОСТ 17112–71), масло горчичное (ГОСТ 8807–74), ванилин (ГОСТ 16599–71), изюм (ГОСТ 6883–69), мак (ГОСТ 12094–76), масло растительное для смазки хлебопекарных листов – подсолнечное (ГОСТ 1129–73), хлопковое (ГОСТ 1128–75), яйца (РТУ РСФСР 8016–63), молоко нежирное сгущенное с сахаром (ГОСТ 4771–60), корица (ОСТ 18–278–76).

Контроль качества сырья

Перед поступлением основного и дополнительного сырья в производство лабораторией предприятия проводится контроль качества его в соответствии с действующими стандартами.

Мука. Качество пшеничной муки контролируют как по органолептическим (цвет, вкус, запах, хруст), так и по физико–химическим показателям (влажность, кислотность, наличие металломагнитных примесей, зараженность вредителями хлебных запасов, количество сырой клейковины, определение хлебопекарных свойств по лабораторной выпечке). В ржаной муке определяют ее автолитическую активность.

Отбор среднего образца на анализ осуществляют в соответствии с действующим ГОСТ 9404–60 («Мука и отруби. Методы испытаний») в количестве 2,0 – 2,5 кг.

При доставке муки в автомуковозах образцы отбирают во время ее разгрузки через патрубок подающего мукопровода.

Цвет муки определяют при сравнении с эталоном на спрессованных пробах, приготовленных из навески массой 3 – 5 г. Для этих целей можно использовать цветомер ФПЛ–1, с помощью которого определяют показатель белизны муки, выраженный яркостью в условных единицах шкалы прибора.

Для определения запаха навеску муки около 20 г высыпают на бумагу, согревают дыханием и исследуют на запах. Вкус и хруст устанавливают при разжевывании, Влажность муки определяют высушиванием в шкафах СЭШ–1 или СШ–3 или экспресс–методом в приборе ВНИИХП–ВЧ. Для этого отбирают навеску около 4 г и высушивают в течение 5 мин, вместо 40 мин в шкафу, после чего охлаждают и взвешивают с точностью до 0,01 г. Результат выражают в процентах.

Кислотность муки определяют методом питательной смеси, для чего навеску в 5 г смешивают с 50 мл дистиллированной воды, добавляют пять капель 1%–ного спиртового раствора фенолфталеина и титруют 0,1 п. раствором до появления ярко–розового окрашивания. Кислотность выражают в градусах. Металломагнитную примесь в муке устанавливают в пробе массой около 1 кг при помощи подковообразного магнита, после чего ее взвешивают на аналитических весах и результат выражают в миллиграммах на 1 кг продукта.

Зараженность вредителями хлебных запасов определяют путем просеивания образца муки массой 1 кг через набор сит, после чего остаток рассматривают на бумаге для установления степени зараженности.

Для определения зольности используют прокаленные и взвешенные фарфоровые тигли, которые вместе с навеской помещают в муфельные печи и сжигают до появления золы белого или сероватого цвета. Результат вычисляют в процентах па сухое вещество.

Количество сырой клейковины определяют методом отмывания клейковины, получаемой из навески 25 г вручную или на специальных установках до полного удаления крахмала и оболочек. Количество клейковины определяют в процентах. Качество клейковины определяется на пенетрометре АР–4/1, а также способами растяжения над линейкой и расплываемости шарика.

Автолитическую активность ржаной муки определяют по автолитической пробе или экспресс–выпечкой колобков. Результат выражают количеством водорастворимых веществ в процентах на сухое вещество.

Дрожжи. Качество прессованных дрожжей определяют по таким показателям, как влажность, быстрота подъема, кислотность, мальтазная активность.

Влажность дрожжей определяют методом высушивания в сушильном шкафу измельченной навески массой 1,7 г при температуре 105°С до постоянной массы. Результат выражают в процентах.

Наиболее важным показателем качества дрожжей является подъемная сила теста, полученного путем замеса 280 г пшеничной муки II сорта с 5 г дрожжей, 160 мл 2,5%–ного раствора поваренной соли. После замеса тесто формуют в виде батона и переносят в форму, предварительно нагретую в термостате при температуре 35°С Размеры формы строго регламентированы. Затем навешивают на длинные борта формы поперечную железную перекладину и отсчитывают число минут с момента внесения теста в форму до его касания перекладины.

Кислотность дрожжей определяют методом титрования и вычисляют в пересчете на уксусную кислоту в миллиграммах на 100 г дрожжей.

Мальтазная активность дрожжей определяется временем (в мин), которое затрачивается на выделение 10 мл углекислого газа при сбраживании 1 г мальтазы из навески дрожжей в 0,5 г.

В дрожжевом молоке определяют содержание дрожжей весовым или ускоренным методами по плотности. Результат выражают в граммах на литр при содержании сухих веществ в дрожжевом молоке в количестве 25%.

Подъемную силу дрожжевого молока устанавливают так же, как н прессованных, только вместо навески в 5 г берут 9 – 11 мл молока.

Сахар–песок и поваренная соль. На предприятиях, вырабатывающих сухарные изделия, сахар–песок анализируют в соответствии с ГОСТ 12576–67, а поваренную соль – по ГОСТ 13085–68.

Масло коровье. Пробы масла отбирают в соответствии с ГОСТ 3622–68. Содержание влаги в масле определяют по ГОСТ 3626–73, поваренной соли – по ГОСТ 3627–57, жира – по ГОСТ 5867–69.

Масло растительное. Качество масла определяют по запаху, цвету и прозрачности по ГОСТ 5472–50, а маргарина – по ГОСТ 976–69 и ГОСТ 3624–67.

Жиры хлебопекарные. Их анализируют по органолептическим показателям. Содержание жира, влаги, кислотное число, температуру плавления и застывания, а также твердость определяют по ГОСТ 976–69.

Молоко сгущенное с сахаром. Для определения качества молока пробы отбирают в соответствии с ГОСТ 3622–68. Анализ проводят согласно ГОСТ 8764–73.

Глава 2.

Производство сдобных сухарей

Производство сдобных сухарей

Виды сдобных сухарей

Ассортимент вырабатываемых в нашей стране сдобных сухарных изделий обширен.

Сдобные сухари представляют собой высушенные ломти сдобного хлеба, специально выпеченного в виде разных размеров и формы продолговатых плит (рядов). В зависимости от рецептуры, сырья и вкусов потребителей ассортимент вырабатываемых сдобных сухарей разнообразен. По данным, опубликованным П. М. Плотниковым и М. Ф. Колосниковым, известны рецептуры и способы производства 35 видов сдобных сухарей, в том числе из муки пшеничной высшего сорта – 13 и I сорта – 22. ГОСТ 8494–73 предусматривает выработку 26 наименований сдобных сухарей, в том числе из муки пшеничной высшего сорта – 16, из муки I сорта – 8 и из муки II сорта – 1.

Сдобные сухари различаются рецептурным составом, формой, размерами и количеством штук в 1 кг. В табл.2 приведен ассортимент сдобных сухарей, предусмотренный ГОСТ 8494–73, с указанием основных различий каждого наименования изделий.

Таблица 2.

Основные отличительные особенности сдобных сухарей

| Сухари | Сорт пшеничной муки | Количество сухарей в 1 кг, шт. | Размеры сухарей, мм | ||

| длина | высота | толщина | |||

| Детские | Высший | 180–200 | 25–35 | 20–25 | 20–24 |

| Любительские | » | 90–105 | 95–105 | 25–35 | 11–14 |

| Ванильные | » | 90–105 | 80–100 | 30–35 | 11–13 |

| Лимонные | » | 80–90 | 80–90 | 35–40 | 13–15 |

| Ореховые | » | 70–80 | 90–95 | 35–40 | 10–12 |

| Молочные | » | 70–80 | 115–125 | 35–40 | 13–15 |

| Школьные | » | 70–80 | 90–110 | 40–45 | 11–13 |

| С маком | » | 50–60 | 95–105 | 35–40 | 13–15 |

| Сливочные | » | 40–55 | 120–130 | 35–40 | 14–18 |

| Осенние | » | 40–55 | 110–125 | 35–40 | 14–16 |

| С изюмом | » | 40–55 | 110–125 | 35–40 | 14–16 |

| Юбилейные | » | 40–55 | 60–70 | 25–30 | 10–12 |

| Особые | » | 40–55 | 80–90 | 35–40 | 13–15 |

| Украинские | » | 40–55 | 90–100 | 40–45 | 14–16 |

| Киевские | » | 40–55 | 100–120 | 35–45 | 14–16 |

| Горчичные | » | 40–55 | 105–115 | 40–50 | 16–18 |

| Пионерские | I | 100–120 | 60–70 | 30–40 | 12–14 |

| Кофейные | I | 55–65 | 80–90 | 35–40 | 18–21 |

| Московские | I | 50–60 | 90–105 | 40–45 | 17–19 |

| Дорожные | I | 35–40 | 100–115 | 40–45 | 15–18 |

| Барнаульские | I | 55–60 | 90–105 | 40–45 | 13–15 |

| Туристические | I | 45–60 | 110–130 | 35–40 | 12–15 |

| Юбилейные | I | 45–55 | 95–105 | 40–45 | 13–15 |

| Рязанские | |||||

| прямоугольные | I | 50–60 | 11–13 | ||

| квадратные | I | 50–60 | 50–60 | 11–12 | |

| Городские | II | 40–45 | 100–110 | 35–40 | 18–21 |

Внешний вид сдобных сухарей (форма) был установлен еще в процессе их производства в кустарных условиях. Готовое сухарное тесто выгружали на столы, где вручную раскатывали в жгуты толщиной 2 – 4 см, затем делили на дольки длиной 3 – 6 см. Дольки в свою очередь раскатывали в «пальцы», раскладывали на листы, тыльной стороной ладоней оправляли по бокам, после расстойки смазывали яичной болтушкой и выпекали в печах.

Выпеченные полуфабрикаты представляли собой длинные с полуовальной поверхностью разной высоты и конфигурации плиты, которые после выдержки (черствения) разрезали на ломти определенной для каждого вида изделий толщины.

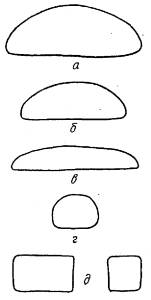

Рис. 6. Принятая форма сдобных сухарей:

а – полуовальная, высокая: б – полуовальная, укороченная. высокая;

в – полуовальная, удлиненная, низкая; г – полуцилиндрическая;

д – прямоугольная и квадратная

Таким образом, все сдобные сухари, за небольшим исключением, имели полуовальную поверхность (корку), острые или закругленные концы, плоскую нижнюю корку и гладкие боковые поверхности светло–коричневого цвета, развитую пористость.

Механизация процессов производства сдобных сухарей внесла некоторые изменения в форму изделий.

В зависимости от способа разделки и формования теста верхняя корка сухарной плиты может быть гладкой, с рельефами, допускаются наколы, предохраняющие ее от расслаивания в процессе выпечки.

Форма сухарей Детские полуцилиндрическая, а размеры уменьшены по сравнению с размерами других сухарей. Сдобные сухари Рязанские вырабатываются прямоугольной или квадратной формы, что отличает их от обычно принятой формы сдобных сухарей. Верхняя корка их матовая.

У некоторых вырабатываемых в настоящее время сухарей (Любительские, Кофейные, Городские) верхняя корка посыпается дробленой сухарной крошкой, а у сухарей С маком, С изюмом и Ореховые на боковых, поверхностях имеются включения мака, изюма или ореха. У сухарей Осенние и С изюмом одна сторона обсыпана сахаром–песком. Сопоставлением разнообразных форм и размеров сдобных сухарей можно установить пять типов их (рис.6).

К первому типу условно можно отнести сухари Молочные, Сливочные, Городские; ко второму – Лимонные, Школьные, Пионерские, Кофейные; к третьему – Любительские, Ванильные; к четвертому – Детские; к пятому – Рязанские.

По физико–химическим показателям сдобные сухари должны отвечать требованиям и нормам, указанным в табл. 3.

За последние годы ассортимент сухарных изделий значительно расширился за счет применения новых видов сырья, улучшителей, разработки рациональных технологических схем тестоведения, интенсификации выдержки и сушки сухарей, а также механизации производственных операций, ранее выполнявшихся вручную

Таблица 3 - Физико–химические показатели сдобных сухарей

| Сдобные сухари | Сорт муки | Влажность, %, не более | Кислотность, град, не более | Содержание в пересчете на сухое вещество, %, не менее | |

| сахара | жира | ||||

| Детские | Высший | 11,0 | 3,5 | 14,5 | – |

| Любительские | » | 9,0 | 3,5 | 18,0 | 10,5 |

| Ванильные | » | 8,0 | 3,5 | 18,0 | 10,5 |

| Лимонные | » | 9,0 | 3,5 | 13,5 | 7,5 |

| Ореховые | » | 8,0 | 4,0 | 17,0 | – |

| Молочные | » | 10,0 | 3,5 | 16,0 | 7,0 |

| Школьные | » | 10,0 | 3,5 | 18,5 | – |

| С маком | » | 10,0 | 3,5 | 18,0 | 9,0 |

| Сливочные | » | 10,0 | 3,5 | 16,5 | 10,0 |

| Осенние | » | 10,0 | 3,5 | 14,5 | 10,5 |

| С изюмом | » | 10,0 | 3,5 | 14,5 | 10,5 |

| Юбилейные | » | 8,0 | 4,0 | 21,0 | 8,0 |

| Особые | » | 10,0 | 3,5 | – | 9,0 |

| Украинские | » | 10,0 | 3,5 | 17,0 | 7,0 |

| Киевские | » | 10,5 | 3,5 | 16,2 | 3,5 |

| Горчичные | » | 11,0 | 4,0 | 13,5 | 9,0 |

| Пионерские | I | 10,0 | 4,0 | 12,5 | 4,0 |

| Кофейные | I | 12,0 | 4,0 | 12,5 | 4,0 |

| Московские | I | 11,0 | 4,0 | 12,5 | 4,0 |

| Дорожные | I | 12,0 | 4,0 | 5,5 | – |

| Барнаульские | I | 11,0 | 4,0 | 9,5 | 9,0 |

| Туристические | I | 11,0 | 4,0 | 4,5 | 11,0 |

| Юбилейные | I | 11,0 | 4,0 | 12,5 | 4,0 |

| Рязанские | I | 12,0 | 3,5 | 9,0 | 11,0 |

| Городские | II | 12,0 | 4,0 | 12,5 | 4,0 |

Таблица 4 - Отличительные особенности новых видов сухарей

| Наименование | Сорт пшеничной муки | Количество сухарей в 1 кг, шт. | Размеры сухарей, мм | ||

| длина | высота | толщина | |||

| Сухари | |||||

| Калининградские | высший | 60–65 | 90–100 | 35–40 | 13–15 |

| Онежские | » | 60–70 | 90–100 | 35–40 | 13–15 |

| Домашние | » | 60–40 | 75–90 | 35–40 | 13–15 |

| Здоровье | » | 70–80 | 70–75 | 35–40 | 13–14 |

| Октябренок | » | 100–120 | 65–70 | 25–30 | 12–14 |

| Чебурашка | » | 90–100 | 70–75 | 30–33 | 12–14 |

| Бодрость | » | 70–90 | 70–75 | 35–40 | 13–14 |

| Сухарики | |||||

| Ванильные | » | 760–820 | 26–28 | 16–18 | 9–10 |

| Молочные | » | 700–780 | 25–28 | 17–19 | 10–11 |

| Простые | » | 710–770 | 27–30 | 18–21 | 10–11 |

| Соленые | » | 730–780 | 26–28 | 18–21 | 10–11 |

Большое внимание уделяется также вопросам создания новых видов сухарей повышенной пищевой ценности для детского питания. Это сухари Октябренок (ТУ РСФСР 798–73), Чебурашка (ТУ РСФСР 798–77).

Ленинградским отделением Всесоюзного научно–исследовательского института хлебопекарной промышленности (ЛО ВНИИХПа) разработаны новые виды малоформатных сдобных сухарей (сухарики), которые 1 можно упаковывать на применяемых в пищевой промышленности автоматах (табл. 4).

Способы приготовления указанных выше сухарей и их физико–химические показатели будут описаны ниже.

В табл. 5 приведены ориентировочные нормы выхода сдобных сухарей.

Таблица 5 - Ориентировочные нормы выхода сдобных сухарей

| Сдобные сухари | Ориентировочный выход изделий, % | Сдобные сухари | Ориентировочный выход изделий, % | |

| Детские | 104–106 | Украинские | 116,5 | |

| Любительские | Киевские | 119,5 | ||

| Ванильные | 118–120 | Горчичные | 105–108 | |

| Лимонные | Пионерские | |||

| Ореховые | 138,5 | Кофейные | 107–109 | |

| Молочные | Московские | 105–107 | ||

| Школьные | Дорожные | |||

| С маком | Барнаульские | 95–100 | ||

| Сливочные | 120–122 | Туристические | ||

| Осенние | Юбилейные | |||

| С изюмом | Рязанские | |||

| Юбилейные | 127,5 | Городские | ||

| Особые |

Технологические схемы производства

Действующие в настоящее время технологические схемы производства сдобных сухарей во многом обусловлены объемом выработки их и оснащенностью технической базы.

В основном сдобные сухари вырабатывают на предприятиях средней и малой мощности, входящих в состав хлебокомбинатов, производственных объединений или в отдельных цехах хлебозаводов средней и большой мощности. В зависимости от этого применяется та или иная технологическая схема.

В общем виде технологическая схема выработки сдобных сухарей состоит из следующих операций: подготовка сырья к производству; приготовление и брожение опары и теста; деление и формование теста в плиты (ряды); расстойка; выпечка плит; охлаждение и выдержка плит; резка плит на ломти и раскладка их на листы; загрузка листов, на под печи или люльку сушильного агрегата; охлаждение; отбраковка, укладка сухарей в тару или фасовка их в пакеты и хранение продукции в складе;

Технологическая схема производства хлебных изделий, в том числе и сухарей, характеризуется способом приготовления теста и технологическим оборудованием, на базе которого организована выработка продукции. В настоящее время в производстве сдобных сухарей наиболее распространен опарный способ приготовления теста:

– с порционным замесом теста в две стадии, включая отсдобку, в месильных машинах периодического действия;

– с непрерывным замесом опары и теста при применении тестоприготовительных агрегатов с брожением теста до разделки;

– с непрерывным замесом опары и теста при использовании дополнительной механической обработки теста, без брожения его до разделки;

– использование большой густой опары и усиленной механической обработки теста.

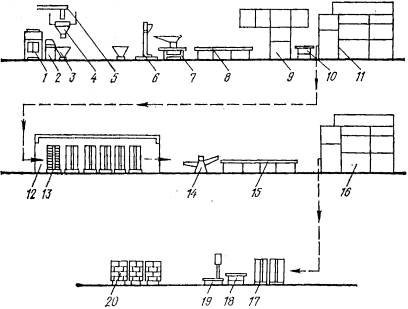

Рис. 7. Аппаратурно–технологическая схема производства сдобных сухарей с порционным замесом теста:

1 – автоматическая дозировочная станция ВНИИХП–О–1; 2 – тестомесильная машина периодического действия; 3 – дежа; 4 – автомукомер; 5 – питательный шнек; 6 – подъемно–опрокидывательная машина для дежи; 7 – формовочная машина; 8 – ленточный транспортер для подачи сухарных плит в шкаф расстойки; 9 – конвейерный шкаф для расстойки; 10 – стол для смазки и отделки тестовых заготовок сухарных плит; 11 – конвейерная люлечно–подиковая печь для выпечки сухарных плит; 12 – стационарная камера для выдержки сухарных плит; 13 – шпилечная вагонетка; 14 – хлеборезальная машина; 15 – ленточный транспортер для укладки на листы ломтей; 16 – конвейерная люлечно–подиковая печь для сушки ломтей; 17 – шпилечная вагонетка для листов с сухарями; 18 – стол для укладки сухарей в тару; 19 – весы; 20 – стеллажи готовой продукции.

Помимо опарного способа и его модификаций в последние годы применяются ускоренные однофазные способы тестоведения, которые будут описаны ниже.

Таким образом, в хлебопечении известны четыре технологические схемы производства сдобных сухарей.

1–я схема (рис. 7). Тесто замешивается в машинах периодического действия с подкатными дежами в две стадии, так как применяется большое количество сдобящего сырья, затрудняющего его брожение. Разделка и формование теста механизированы. Расстойка тестовых заготовок происходит в конвейерных шкафах. Выпечка плит и сушка осуществляются в конвейерных люлечно–подиковых, тупиковых печах; выдержка (черствение) плит – на вагонетках в стационарных камерах.

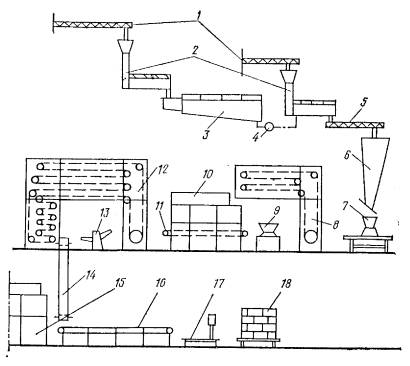

2–я схема (рис. 8). Тесто приготовляется в тестоприготовительных агрегатах непрерывного действия. Все остальные производственные процессы аналогичны процессам в 1–й схеме, за исключением выдержки плит, которая осуществляется в конвейерных шкафах (кулерах), оборудованных приточно–вытяжной вентиляцией.

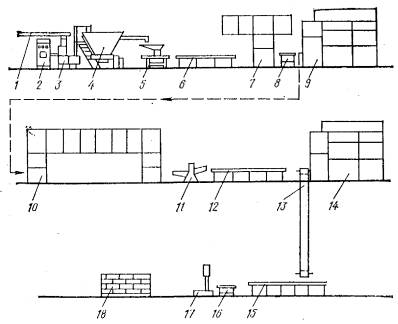

3–я схема (рис. 9). Тесто готовится опарным способом в тестоприготовительных агрегатах непрерывного действия с применением дополнительной механической обработки его, что исключает стадию брожения теста до разделки. Процессы разделки, формования и расстойки тестовых заготовок производятся аналогично этим процессам в 1–й схеме. Выпечка плит н сушка сухарей осуществляются в конвейерных, тупиковых или туннельных печах с ленточным и сетчатым подом. Выдержка сухарных плит в конвейерных шкафах с приточно–вытяжной вентиляцией и укладка плит на фанерные листы с отверстиями позволяют значительно сократить продолжительность черствения – до 6 – 7 ч вместо 24 ч.

4–я схема (рис. 10). Тесто на большой густой опаре готовится в бункерных или в других агрегатах аналогичных конструкций. Тесто поступает па разделку без брожения. Остальные процессы производства осуществляются так же, как в 3–й схеме.

Как уже отмечено выше, кроме опарного способа приготовления теста некоторое распространение получил в производстве сдобных сухарей безопарный способ.

Рис. 8. Аппаратурно–технологическая схема производства сдобных сухарей с применением тестоприготовительных агрегатов непрерывного действия:

1 – питательный шнек; 2 – тестомесильная машина непрерывного действия для замеса опоры; 3 – емкость для брожения; 4 – тестомесильная машина непрерывного действия для замеса теста; 5 – формовочная машина; 6, 12, 14, 15 – ленточные транспортеры; 7 – конвейерный шкаф расстойки; 8 – стол для смазки и отделки тестовых заготовок; 9 – конвейерная люлечно–подиковая печь для выпечки сухарных плит; 10 – конвейерный шкаф для выдержки сухарных плит; 11 – хлеборезальная машина; 13 – конвейерная люлечно–подиковая печь для сушки ломтей; 16 – стол для упаковки сухарей в тару; 17 – в есы; 18 – стеллажи готовой продукции.

ЛО ВНИИХПа проведена большая исследовательская и экспериментальная работа по разработке безопарного способа приготовления теста для сдобных сухарей.

При сравнении качественных показателей сдобных сухарей, выработанных опарным и безопарным способами тестоведения, безопарный способ с интенсивной проработкой теста имеет некоторые преимущества перед опарным:

– сухари получаются равномерно окрашенными, без мраморности, так как все сдобящее сырье растворяется в воде;

– улучшаются пористость, хрупкость и набухаемость сокращаются затраты сухих веществ па брожение при одинаковых общих потерях на упек, усушку и угар;

– сокращается срок выдержки сухарных плит па 2 ч, так как плиты быстрее черствеют;

– повышается производительность труда.

Рис. 9. Аппаратурно–технологическая схема производства сдобных сухарей с применением тестоприготовитсльных агрегатов непрерывного действия и дополнительной механической обработкой теста:

1 – питательные шнеки; 2 – тестомесильные машины непрерывного действия; 3 – емкость для брожения опары; 4 – насос для подачи опары в тестомесильную машину; 5 – шнек для дополнительной обработке теста; 6 – бункер для теста; 7 – формовочная машина; 8 – конвейерный шкаф для расстойки; 9 – машина для смазки тестовых заготовок; 10 – конвейерная люлечно–подиковая печь; 11,14,16 – ленточные транспортеры; 12 – конвейерный шкаф для выдержки сухарных плит; 13 – хлеборезальная машина; 15 – конвейерная люлечно–подиковая печь для сушки ломтей; 17 – весы; 18 – стеллажи готовой продукции.

Date: 2015-05-09; view: 1005; Нарушение авторских прав