Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 1 page

|

|

Производство сухарных изделий

Содержание

ПРЕДИСЛОВИЕ

Глава 1.

Сырье

Характеристика сырья

Контроль качества сырья

Глава 2.

Производство сдобных сухарей

Виды сдобных сухарей

Технологические схемы производства

Способы приготовления теста

Формование, расстойка и выпечка сухарных плит

Охлаждение, выдержка и резка сухарных плит

Сушка сдобных сухарей

Чистка и смазка листов

Производство сдобных сухарных изделий за рубежом

Глава 3.

Производство простых сухарей

Виды изделий

Технологические схемы производства

Сухари-гренки

Панировочные сухари

Сухарные брикеты

Производство простых сухарей за рубежом

Глава 4.

Производство диетических сухарей, хлебных палочек к хрустящих хлебцев

Диетические сухари

Хлебные палочки

Хрустящие хлебцы

Производство диетических сухарей, хлебных палочек и хрустящих хлебцев за рубежом

Глава 5.

Упаковка, хранение и контроль качества готовой продукции

Упаковка и хранение готовой продукции

Контроль качества готовой продукции

Приложения

Приложение 1

Приложение 2

Приложение 3

ПРЕДИСЛОВИЕ

Сухарные изделия занимают особое место среди хлеба и булочных изделий благодаря своим вкусовым и питательным свойствам. Они, по существу, являются хлебными «консервами», которые можно хранить продолжительное время и перевозить на дальние расстояния. Это обусловливает постоянно увеличивающийся спрос населения на эти высококачественные изделия.

Основными направлениями развития хлебопекарной промышленности в одиннадцатой пятилетке являются совершенствование структуры ассортимента хлебобулочных изделий, в том числе и сухарных, с целью наиболее полного удовлетворения потребностей населения в этих продуктах, внедрение комплексно–механизированных и поточных линий для их выработки.

Для обеспечения населения сухарными изделиями при хлебозаводах созданы специализированные цехи для выработки указанной продукции. При определении размеров этих цехов следует учитывать потребность в продукции, плотность населения и величину радиуса зоны сбыта.

В связи с тем, что сухарные изделия можно хранить длительное время, радиус их перевозки больше радиуса перевозки хлебобулочных изделий. Гипропищепромом–1 разработаны типовые проекты строительства специализированных цехов мощностью 5 и 10 т/сут при двухсменной работе с установкой комплексно–механизированных линий.

Учитывая возможность транспортировки сухарных изделий на значительные расстояния, а также зависимость радиуса перевозки от плотности населения, исчислен возможный радиус перевозки этих изделий с предприятий мощностью 5, 10, 15, 20, 25 и 30 т/сут.

При плотности населения 10 человек на 1 км2, норме потребления 0,12 кг/(сут·км2) и указанной мощности цехов радиус перевозки составит соответственно 173, 244, 299, 345, 386 и 423 км, а при плотности 200 человек на 1 км2 и норме потребления 2,4 кг/(сут·км2) радиус перевозки составит 39, 55, 61, 77, 86 и 95 км. Расчеты составлены при суточном потреблении продукции 12 г на душу населения. В зонах с высокой нормой потребления целесообразно создавать специализированные предприятия по производству сухарных изделий мощностью до 30 т/сут.

Специализация производства способствует значительному повышению производительности труда, снижению себестоимости продукции, повышению рентабельности. Эти показатели улучшаются в результате наиболее полного использования мощностей, применения специализированных механизированных поточных линий и высокопроизводительного оборудования, совершенных технологических схем, лучшего использования сырья и рабочего времени. Наряду с этим большое значение имеет концентрация производства путем ликвидации мелких, малорентабельных предприятий и цехов.

Анализ затрат рабочего времени показывает необходимость механизации основных и вспомогательных операций при выработке сдобных сухарей, а также интенсификации производственных процессов. Например, в технологии приготовления этих изделий самым длительным процессом является процесс выдержки (черствения) сухарных плит, который продолжается от 7 ч в кулерах с приточно–вытяжной вентиляцией зимой до 48 ч на вагонетках летом в южных районах страны.

Интенсификация этого процесса позволит, во–первых, высвободить значительные производственные площади, во–вторых, ликвидировать ручные операции по съему сухарных плит с листов и укладке их на люльки кулера–охладителя, съему их с люлек и укладке на транспортер хлеборезальной машины и т. д.

Для ускорения созревания теста в последние годы усилиями ученых и новаторов производства разработана усовершенствованная технология приготовления теста, исключающая стадию его брожения. Также проведены значительные работы по улучшению ассортимента и качества сухарных изделий, к которым кроме сдобных, диетических и простых сухарей можно отнести сухари–гренки, панировочные сухари (мука), а также хлебные палочки, хрустящие хлебцы.

Большое внимание уделяется вопросам повышения пищевой ценности сухарных изделий, которая определяется содержанием необходимых организму человека таких основных пищевых веществ, как белки и входящие в их состав незаменимые аминокислоты, а также жиры, углеводы, витамины, минеральные соединения и т.д. Усвояемость продукта связана как с органолептическими показателями (вкусом, ароматом, разрыхленностью), так и набором компонентов рецептурного состава. Все это улучшает усвояемость и пищевую ценность продукта.

Особое место занимают диетические сорта сухарных изделий, ассортимент которых насчитывает всего четыре наименования. Они предназначены для лечебного и профилактического питания. В соответствии с рекомендациями Института питания АМН СССР выпускаются диетические сухари: бессолевые для больных с заболеванием почек, сердечно–сосудистой системы; сухари с пониженной кислотностью – для больных с заболеванием желудочно–кишечного тракта и т. д. Однако количество таких изделий и существующий ассортимент их незначительны и не удовлетворяют спрос населения.

Таким образом, перед работниками хлебопекарной промышленности в области производства сухарных изделий стоят следующие задачи: увеличение объема производства, интенсификация производственных процессов; сокращение ручных операций в результате внедрения механизации и автоматизации; организация производства сухарных изделий, приспособленных для упаковки па автоматах; специализация и концентрация производства; разработка новых изделий.

В книге приведены основные требования к качеству основного и дополнительного сырья, используемого при выработке сухарных изделий. Описаны основные технологические приемы производства сухарных изделий от подготовки сырья до упаковки и хранения готовой продукции, принятые на передовых предприятиях. Даны технические характеристики основного оборудования для производства сухарных изделий. Учтены последние достижения в области интенсификации и механизации процессов производства, опыт рационализаторов и новаторов.

Глава 1. Сырье

Характеристика сырья

Для производства сдобных сухарей и других сухарных изделии применяется следующее основное и дополнительное сырье: мука пшеничная и ржаная, дрожжи прессованные, соль поваренная, животные и растительные жиры и другие пищевые продукты в соответствии с утвержденной рецептурой для каждого вида изделий.

Качественные показатели основного и дополнительного сырья, применяемого для производства сдобных сухарей, аналогичны качественным показателям сырья для выработки хлебных и булочных изделий. От качества сырья, из которого выработаны сдобные сухари, в значительной степени зависит и качество готовой продукции.

Предприятия, на которых выпускаются сухари, обязаны строго контролировать в своих лабораториях качество поступающего основного и дополнительного сырья методами, установленными для каждого вида и сорта сырья и указанными в соответствующих ГОСТах.

Мука. Для производства сухарей используется мука пшеничная высшего, I и II сортов, ржаная обойная и ржано–пшеничная обойная.

Мука пшеничная высшего, I и II сортов должна отвечать требованиям, установленным техническими условиями (табл.1).

Влажность пшеничной муки не должна превышать 15%. Металломагнитных примесей допускается не более 3 мг на 1 кг муки. Удельная теплоемкость муки влажностью 15% составляет 2051 Д ж/(кг·град).

Хлебопекарные свойства муки обусловлены газообразующей, газоудерживающей и водопоглотительной способностью, автолитической активностью, крупностью помола, а также цветом и способностью к потемнению. Мука нормального качества высшего и I сортов выделяет 1300 – 1000 см3 углекислого газа. Газообразующая способность муки бывает низкая (менее 1300 см3 углекислого газа), нормальная (1300 – 1600 см3 углекислого газа), высокая (свыше 1600 см3 углекислого газа).

Сахаробразующая способность нормальной пшеничной муки I и II сортов составляет 275 – 300 ед.

Таблица 1 - Показатель качества пшеничной муки

| Показатели | Мука пшеничного сорта | ||

| высшего | I | II | |

| Цвет | Белый или белый с кремовым оттенком | Белый или с желтоватым оттенком | Белый с желтоватым или сероватым оттенком |

| Запах | Свойственный нормальной муке, без запаха плесени, затхлости и других посторонних запахов. | ||

| Вкус | Слегка сладковатый, свойственный нормальной муке, без кисловатого, горьковатого и другого постороннего привкуса. | ||

| Хруст | Не допускается при разжевывании | ||

| Зольность (в пересчете на сухое вещество), %, не более | 0,55 | 0,75 | 1,25 |

| Количество сырой клейковины, %, не менее | |||

| Крупность помола, %, не более | |||

| Остаток на шелковых ситах | 5/43 | 2/35 | 2/27 |

| Проход через шелковые сита | – | 75/43 | 60/38 |

Примечание. Знаменатель в дробях означает номер сита.

Автолитическая активность муки обусловлена содержанием водорастворимых веществ. При определении автолитической активности в пшеничной муке высшего, I и II сортов нормального качества должно содержаться водорастворимых веществ соответственно не более 20 и 25% в пересчете на сухое вещество.

По данным П. М. Плотникова и М. Ф. Колесникова, водопоглотительная способность пшеничной муки, т. е. количество поды, поглощаемое мукой при образовании теста нормальной консистенции, составляет в среднем для высшего сорта – 50%, I сорта – 52 и II сорта – 56%.

В соответствии с требованиями ГОСТ 9404–60 определяют показатели качества пшеничной муки. Нередко на предприятие поступает пшеничная мука различных партий, отвечающая всем требованиям стандарта, но обладающая различными хлебопекарными свойствами (с сильной и слабой клейковиной, темная, светлая). Поэтому перед использованием муки в производстве после лабораторных анализов смешивают различные партии муки одного сорта.

Мука ржаная обойная должна отвечать требованиям, установленным ГОСТ 7045–54. Ниже приведены органолептические и физико–химические показатели муки ржаной обойной

| Цвет | Серовато–белый с заметными частицами оболочек зерна |

| Запах | Свойственный нормальной муке, без запаха плесени, затхлости и других посторонних запахов |

| Вкус | Соответствует нормальной муке, без кисловатого, горьковатого и других посторонних привкусов |

| Минеральные примеси | При разжевывании муки не должно ощущаться хруста на зубах |

| Влажность, %, не более | 15,0 |

| Зольность (в пересчете на сухое вещество), %, не более, но не менее чем на 0,07% ниже зольности чистого зерна до очистки | 2,0 |

| Крупность помола, % | Остаток на металлотканом сите №067 не более 2; проход через шелковое сито №38 не менее 30 |

| Металломагнитные примеси на 1 кг муки, мг, не более |

Мука ржано–пшеничная обойная (ГОСТ 12163–66) имеет серовато–белый цвет с заметными частицами оболочек зерна, вкус, свойственный нормальной муке, без кисловатого, горьковатого и других посторонних привкусов. По физико–химическим показателям эта мука должна иметь влажность не более 15%, зольность в пересчете на абсолютно сухое вещество – не более 2%, проход через сито №38 – не менее 40%, а содержание металломагнитной примеси – не более 3% на 1 кг муки. На хлебопекарные предприятия мука доставляется в мешках или бестарным способом в автомуковозах.

Для бестарного хранения муки на предприятиях применяются различные установки (рис. 1): с механическим, пневматическим или комбинированным внутризаводским транспортом; с силосами различной вместимости и конфигурации, располагаемыми в отдельно стоящих специально выстроенных зданиях, в помещениях бывших тарных складов или устанавливаемыми открыто вне здания на территории предприятия.

Установка для бестарного храпения муки с механическим транспортом (рис.1, а) состоит из приемного щитка для подключения гибких шлангов к автомуковозу. бункера с фильтром для поступающей из автомуковоза муки, нории, распределительного шнека, силосов, дозаторов муки, сборного шнека, нории для подачи муки па производство, промежуточного бункера и автоматических весов.

Для хранения муки применяются железобетонные или металлические силосы прямоугольной, квадратной или круглой формы и различных размеров в зависимости от потребной вместимости н условий их размещения.

Нижняя часть силосов имеет форму конуса или усеченной пирамиды. Здесь устанавливаются дозаторы ДМ–1 и ДМР–3, служащие одновременно и затворами для муки в силосах. Из дозаторов мука поступает в сборный шнек, в котором она смешивается и направляется в башмак нории, подающей ее в производство. Для контроля количества поступающей в производство муки предусмотрены автоматические весы ДМ–100. После взвешивания мука из подвесного бункера направляется для контрольного просеивания, очистки от металломагнитных примесей и далее – в производство.

|

|

| Рис. 1. Схема установки для бестарного храпения муки: а – с механическим транспортом; б – с аэрозольтранспортом; в – открытого типа |

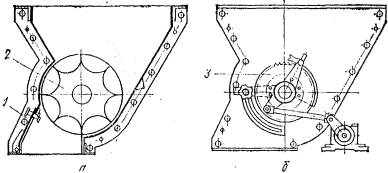

Рис. 2. Дозатор муки ДМР–3:

а – разрез; б – вид с торца; 1 – корпус; 2 – барабан желобчатый; 3 – храповой механизм

По конструкции и принципу действия дозаторы ДМ–1 и ДМР–3 аналогичны и различаются только размерами и устройством привода. Дозаторы устанавливаются под конусными днищами силосов, размещенных в зданиях хлебозаводов обычно в одну или две линии, что позволяет объединить привод группы дозаторов каждой линии.

Дозатор муки ДМР–3 (рис. 2) состоит из корпуса, желобчатого барабана, разделенного на секции, каждая из которых по отношению к другой смещена на 15°, и приводного храпового механизма.

В технологических схемах установок для бестарного хранения муки, разработанных ВНИИХПом, при использовании бункеров марок М–111 и М–118 для смешивания муки применяются дозировочные шпеки с регуляторами, позволяющими изменять частоту вращения шнеков в необходимом соотношении.

Наиболее рациональным видом внутризаводского транспорта муки является аэрозольтранспорт. Этот способ применяется для бестарных установок и внутризаводской транспортировки муки на хлебопекарных предприятиях средней и большой мощности.

Установка для бестарного хранения муки с аэрозольтранспортом (см. рис. 1, б) состоит из приемного щитка для подключения гибких шлангов к автомуковозу, трубопровода для подачи муки в силосы, шлюзовых роторных или шнековых питателей, бункера–разгрузителя и автоматических весов с бункером.

Трубопроводы для подачи муки в силосы оборудованы переключателями. На крышках силосов и бункеров помимо отверстий для присоединения трубопроводов предусмотрены отверстия для фильтров, которые служат для отделения транспортирующего воздуха от муки, а также люки для ремонта и чистки.

На случай поступления муки на предприятие в мешках предусмотрен приемник. Для перекачки муки из одного силоса в другой установка оборудована трубопроводом, обозначенным на рис. 2, б пунктиром.

После присоединения автомуковоза гибким шлангом к приемному щитку мука сжатым воздухом от компрессора автомашины перекачивается по трубопроводу в один из силосов склада. Подача муки в производство из силосов осуществляется сжатым воздухом, поступающим от компрессорной станции предприятия, через питатель по трубопроводу в бункер–разгрузитель автовесов и далее направляется для контрольного просеивания. При выборе технологической схемы бестарного хранения муки следует учитывать экономическую целесообразность того или иного оборудования в зависимости от мощности предприятия и потребности в сырье.

В последние годы широко применяется открытый способ размещения установок бестарного хранения муки вне зданий на территории хлебопекарного предприятия (см. рис. 1, в). В открытых установках бестарного хранения для аэрозольтранспорта муки может быть использован сжатый воздух от общезаводской компрессорной установки, расположенной в заводском здании.

Дрожжи прессованные. Имеют плотную консистенцию, сероватый, цвет с желтоватым оттенком, вкус и запах, свойственные дрожжам, без запаха плесени и других посторонних запахов. По качеству прессованные дрожжи должны соответствовать ГОСТ 171–69 (с 1982 г. ГОСТ 171–81). Они поступают на предприятия, вырабатывающие сухарные изделия, в виде брусков массой до 1 кг, упакованных в бумагу. Ниже даны физико–химические показатели прессованных дрожжей.

| Влажность, %, не более | |

| Кислотность 100 г дрожжей после 12 сут. хранения при температуре от 0 до 4°С в пересчете на уксусную кислоту, мг, не более | |

| Подъем теста до 70 мм, мин, не более | |

| Стойкость при температуре хранения 35°С, ч, не менее |

Следует отметить, что не всегда подъемная сила обусловливает качество прессованных дрожжей. Поэтому определяют также их мальтазную активность в минутах, в течение которых 1 г прессованных дрожжей в 4 – 5%–ном растворе мальтозы образует при 30°С 20 мг углекислого газа. По показателю мальтазной активности в минутах качество дрожжей характеризуется как отличное (85 – 100), хорошее (101 – 110), удовлетворительное (111 – 160).

Перед поступлением в производство прессованные дрожжи активируют путем выдерживания в течение 1 – 2 ч в жидкой питательной среде из муки, заварки, воды и других добавок. В результате активации достигается сокращение количества вносимых для замеса опары или теста дрожжей при сохранении принятой продолжительности брожения или ее сокращении, но при той же норме их расхода.

Дрожжи хранят при температуре от 0 до 4°С в холодильных камерах. Перед использованием в производстве их освобождают от бумаги, растворяют в теплой воде (30 – 35°С) и процеживают через сито.

Дрожжевое молоко. Согласно ОСТ 18–369–81 дрожжевое молоко представляет собой жидкую суспензию дрожжей Saccharomyces cerevisiae в воде бело–сероватого цвета с желтоватым оттенком, с запахом и вкусом, свойственными дрожжам.

Концентрация дрожжей в пересчете на их влажность, равную 75%, должна быть не менее 500 г/л, подъемная сила – не более 75 мм, кислотность в пересчете на уксусную кислоту – не более 360 мг через 72 ч хранения.

Дрожжевое молоко перевозят и автоцистернах. На предприятии оно хранится при температуре от 0 до 10°С в течение 72 ч со дня выработки, в летнее время – до 48 ч.

Поваренная соль. По своим свойствам эта соль должна соответствовать ГОСТ 13830–68. Цвет соли – белый для сорта экстра, для других допускается сероватый или желтоватый оттенок. Она не должна иметь запаха и посторонних металлических примесей.

Поваренная соль выпускается мелкокристаллическая, молотая, немолотая и йодированная. По качеству она подразделяется на четыре сорта: экстра, высший, I и II. Содержание влаги в соли должно быть не более 0,5 – 0,9%, хлористого натрия – не менее 96,5 – 99,2% в пересчете на сухое вещество.

На хлебопекарные предприятия поваренная соль транспортируется в тканевых мешках, многослойных мешках из крафт–бумаги вместимостью до 50 кг или бестарным способом навалом.

Перед поступлением в производство соль растворяют в специальных емкостях различной конструкции для получения насыщенного раствора, концентрация которого составляет около 26%.

Содержание соли в растворе в зависимости от его температуры приведено в приложении 1.

Масло коровье. Оно выпускается нескольких видов: несоленое, соленое, любительское, сливочное, вологодское, крестьянское, топленое. Каждое из указанных видов масла относится к высшему или I сорту. Масло в зависимости от вида содержит влаги от 1 до 25%, жира – от 98 до 75%. Соль входит в состав только соленого масла.

По органолептическим показателям масло (ГОСТ 37–55) должно соответствовать следующим требованиям: вкус и запах чистые, характерные для данного вида масла; консистенция при температуре 10–12°С плотная, однородная (у топленого масла мягкая, зернистая); цвет от белого до светло–желтого, однородный по всей массе.

Па хлебопекарные предприятия масло поступает в дощатых пли фанерных ящиках, деревянных или фанероштампованных бочках, в которые предварительно укладывается пергамент. Топленое масло упаковывается в деревянные заливные бочки вместимостью до 100 кг из буковой, еловой, осиновой, липовой или березовой клепки. Масло перевозят в авторефрижераторах и автомашинах с изотермическим кузовом или в открытых машинах, покрытых брезентом.

На хлебопекарных предприятиях масло хранится в холодильных камерах. Перед поступлением в производство масло испытывается на содержание влаги (ГОСТ 3626–73), жира (ГОСТ 5867–69), кислотность (ГОСТ 3624–67).

Маргарин. Представляет собой тонкодисперсную эмульсию из пищевых растительных масел и животных жиров, молока, эмульгаторов, соли, сахара, пищевых красителей и ароматизаторов. В зависимости от назначения маргарин выпускается нескольких сортов. В маргарин, используемый для промышленной переработки, не добавляют красители и ароматизаторы.

По физико–химическим и органолептическим показателям маргарин должен соответствовать ГОСТ 240–72.

Твердый маргарин. Он поступает на предприятия в ящиках, деревянных фанероштампованных бочках или фанерных барабанах вместимостью от 10 до 50 кг или 100 кг. Тара должна иметь полиэтиленовые или пергаментные вкладыши. Срок хранения маргарина колеблется от 30 до 75 дней в зависимости от температуры воздуха в складском помещении.

Жидкий маргарин. Этот маргарин наряду с твердым маргарином широко применяется в последние годы в хлебопекарной промышленности. При 18°С он имеет однородную подвижную консистенцию, чистый вкус с выраженным ароматом, цвет от светло–кремового до светло–желтого, однородный по всей массе. Ниже даны физико–химические показатели жидкого маргарина.

| Содержание жира, %, не менее | 83,0 |

| Содержание влаги и летучих веществ, %, не более | 17,0 |

| Кислотное число для выделенного жира, мг КОН не более | 0,8 |

| Стойкость, %, не более | 4,0 |

Методы отбора образцов и испытаний должны соответствовать ГОСТ 976–69 и ГОСТ 3624–67.

Жидкий маргарин перевозят в автоцистернах с термоизоляцией, контейнерах или во флягах. На предприятиях он хранится в охлаждаемых складах при температуре 15 – 20°С не более 48 ч с момента выработки или в холодильных камерах.

Жиры хлебопекарные (ОСТ 18–197–74). Разработаны и применяются взамен маргарина. Они представляют собой композицию из растительного масла, хлопкового саломаса высокой твердости и поверхностно–активных веществ. По физико–химическим показателям содержание жира в хлебопекарных жирах должно быть не менее 99,7%, влаги и летучих веществ – не более 0,3%, кислотное число – не более 0,8 мг КОН. Наилучший эффект при выработке сухарей получается при применении жидкого жира в виде эмульсии.

Сахар–песок. По физико–химическим показателям сахар–песок в соответствии с ГОСТ 21–78 должен удовлетворять (в пересчете на сухое вещество) следующим требованиям:

| Сахароза, %, не менее | 99,57 |

| Редуцирующие иещсства, %, не более | 0,05 |

| Зола, %, не более | 0,03 |

| Влажность, %, не более | 0,14 |

| Цветность, ед. Штаммера, не более | 0,8 |

Сахар–песок транспортируют в тканевых, пяти–шестислойных бумажных мешках или бестарным способом на автомашинах.

Приемку и испытание сахара–песка производят по ГОСТ 12569–67, ГОСТ 12576–67 и ГОСТ 12579–67.

В последнее время сахар–песок перевозят на ряд предприятий в жидком виде (ОСТ 18–170–74).

Для подготовки растворов сахара, прессованных дрожжей и жира на хлебопекарных предприятиях применяется специальное оборудование. Подготовка сахара заключается в очистке его от посторонних примесей и растворении. Раствор сахара готовят с учетом концентрации, которая зависит от температуры воды. Плотность сахарного раствора приведена в приложении 2.

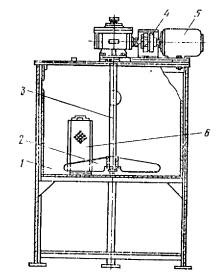

Для растворения прессованных дрожжей и сахара используется пропеллерная мешалка Х–14 (рис.3). Эта мешалка состоит из бачка цилиндрической формы, установленного на четырех опорах. Внутри бачка расположен вертикальный вал, на нижнем конце которого укреплена двусторонняя лопасть, вращающаяся с частотой 48 об/мни. Вал приводится в движение от электродвигателя, через муфту и червячный редуктор. Загрузка сахара и подача воды производятся через верхнюю крышку. Приготовленный раствор сахара сливается из бачка через пробковый кран и сетчатый фильтр. После промывки бачка воду сливают через трубу, вмонтированную в днище.

|

|

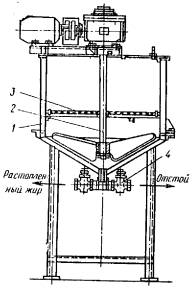

| Рис. 3. Пропеллерная мешалка Х–14: 1 – бачок; 2 – лопасть; 3 – вал приводной; 4 – червячный редуктор; 5 – электродвигатель; 6 – фильтр | Рис. 4. Жирорастопитель Х–15Д: 1 – бачок; 2 – вал приводной; 3 – решетка металлическая; 4 – край выпускной |

Для растапливания жира (маргарин, сливочное масло) применяются жирорастопители различной конструкции, выполняемые в виде бачков цилиндрической формы, имеющие водяную рубашку. Для сокращения времени растапливания жира внутри бачка дополнительно устанавливается пропеллерная мешалка.

Наиболее широко применяемый на хлебопекарных предприятиях жирорастопитель Х–15Д (рис. 4) состоит из бачка с коническим днищем и рубашкой, через которую пропускается горячая вода. Внутри бачка установлен вертикальный вал с конусным пропеллером, вращающийся с частотой 48 об/мин. Вал приводится во вращение от электродвигателя. Для растапливания жир загружается в бачок на металлическую решетку, после чего включается электродвигатель, а через рубашку пропускается горячая вода. Растопленный жир выпускается из бачка через тройник и пробковый кран. Во избежание расслаивания жира мешалка не включается до полного выпуска из бачка растопленного жира.

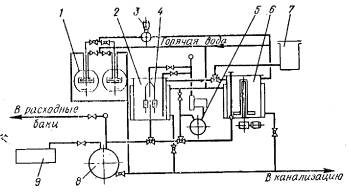

Рис. 5. Схема установки ХЭЖ для эмульгирования твердых жиров ВНИЭКИпродмаша:

1 – бочка с маргарином; 2 – эмульгатор; 3 – насос; 4 – гидродинамический вибратор; 5 – вихревой насос;

6 – смеситель; 7 – автоводомерный бачок АВБ–200; 8 – пневмопереключатель; 9 – компрессор

Для предупреждения расслаивания маргарина используется установка ХЭЖ, разработанная ВНИЭКИпродмашем для эмульгирования твердых жиров. Установка (рис. 5) состоит из автоводомерного бачка АВБ–200, смесителя, аппарата для приготовления эмульсии и пневмоперекачивателя.

Аппарат для приготовления эмульсии представляет собой цилиндрический бачок вместимостью 250 л с рубашкой и двумя гидродинамическими вибраторами, расположенными в центре бачка. Для перекачивания смеси жира, лецитина и воды предусмотрен вихревой насос. Вибратор при помощи патрубка присоединен к нагнетательному трубопроводу насоса. Пневмоперекачиватель предназначен для подачи готовой эмульсии в расходные баки. Он состоит из металлического бака вместимостью 148 л и компрессорной установки.

Date: 2015-05-09; view: 1360; Нарушение авторских прав