Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Параметры определяющие величину осевого зазора в шаровом шарнире

Любой технический объект характеризуется определенным количеством основных параметров, по величине которых можно с высокой достоверностью определить его техническое состояние. Для шаровых шарниров передней подвески типа «МакФерсон» легкового автомобиля таким параметром, характеризующим его техническое состояние, является осевой зазор h.

Период эксплуатации шарового шарнира с момента установки на автомобиль и до его снятия с автомобиля условно можно разделить на три периода: период приработки, увеличение наработки узла N и выход из строя [10].

Зависимость величины осевого зазора h может быть представлена в виде функции:

(2.1)

(2.1)

где h – осевой зазор, м;

– осевые нагрузки, направленные по продольной оси шарового пальца, Н;

– осевые нагрузки, направленные по продольной оси шарового пальца, Н;

– боковые нагрузки внутри шарового шарнира, Н;

– боковые нагрузки внутри шарового шарнира, Н;

- вертикальные нагрузки внутри шарового шарнира, Н;

- вертикальные нагрузки внутри шарового шарнира, Н;

– наработка узла, продолжительность функционирования шарового шарнира в течение определенного промежутка времени. Применительно к шаровым шарнирам, наработка в выражается в километрах пробега автомобиля;

– наработка узла, продолжительность функционирования шарового шарнира в течение определенного промежутка времени. Применительно к шаровым шарнирам, наработка в выражается в километрах пробега автомобиля;

– коэффициент трения, определяющий величину трения между сферической частью шарового пальца и полимерным вкладышем, зависит от свойств смазочного материала внутри шарнира.

– коэффициент трения, определяющий величину трения между сферической частью шарового пальца и полимерным вкладышем, зависит от свойств смазочного материала внутри шарнира.

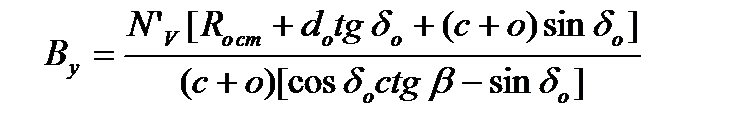

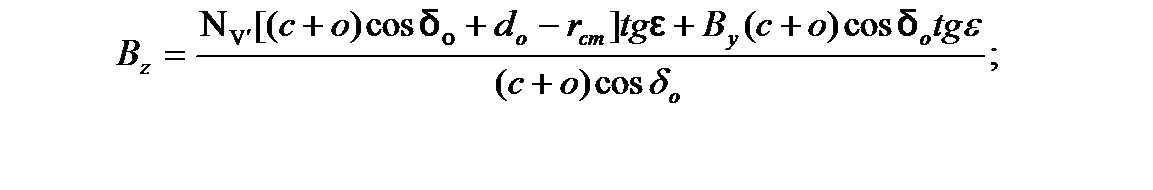

2.2 Определение нагрузок, возникающих в шаровых шарнирах подвески типа «МакФерсон» на примере автомобиля «Daewoo Nexia»

В шаровых шарнирах передней подвески типа «МакФерсон» легкового автомобиля возникают нагрузки  , направление которой соответствует направлению продольной оси автомобиля;

, направление которой соответствует направлению продольной оси автомобиля;  - вертикальная нагрузка и

- вертикальная нагрузка и  - нагрузка направленная перпендикулярно продольной оси автомобиля в горизонтальной плоскости (рисунок 2.1). Расчет нагрузок производен на примере автомобиля «Daewoo Nexia», это необходимо при проектировании стенда для диагностирования и испытания элементов подвески, который должен создавать соответствующие нагрузки в шаровом шарнире, по величине превышающие максимальные нагрузки, возникающие в шаровом шарнире автомобиля при его эксплуатации.

- нагрузка направленная перпендикулярно продольной оси автомобиля в горизонтальной плоскости (рисунок 2.1). Расчет нагрузок производен на примере автомобиля «Daewoo Nexia», это необходимо при проектировании стенда для диагностирования и испытания элементов подвески, который должен создавать соответствующие нагрузки в шаровом шарнире, по величине превышающие максимальные нагрузки, возникающие в шаровом шарнире автомобиля при его эксплуатации.

Рисунок 2.1 - Направление сил, действующих на шаровый шарнир в подвеске типа «МакФерсон»

Для расчета передней подвески необходимо сначала определить действующие силы и моменты. Определение сил и моментов основывается в первую очередь на статистических нагрузках от подрессоренных масс автомобиля. При расчете подвески типа «МакФерсон» следует учитывать угол  установки колеса в поперечной плоскости, угол наклона стойки в поперечной плоскости

установки колеса в поперечной плоскости, угол наклона стойки в поперечной плоскости  (соответствует поперечному наклону оси поворота колеса) и угол наклона нижнего рычага подвески β [2, 82, 83].

(соответствует поперечному наклону оси поворота колеса) и угол наклона нижнего рычага подвески β [2, 82, 83].

Исходные данные приведены в таблице 2.1 [84]

Таблица 2.1 - Исходные данные для расчета нагрузок в шаровом шарнире передней подвески типа «МакФерсон» для автомобиля «Daewoo Nexia»

| № п/п | Параметр | Обозначение | Величина | Единица измерения |

| угол установки колеса в поперечной плоскости |

| градус | ||

| угол наклона стойки в поперечной плоскости |

| градус | ||

| угол наклона нижнего рычага подвески | β | 2,18 | градус | |

| масса автомобиля |

| кг |

Продолжение таблицы 2.1

| ширина шины | - | 0,185 | м | |||||||

| высота профиля шины | - | % от ширины | ||||||||

| посадочный диаметр колесного диска | - | 0,35 | м | |||||||

| рекомендуемое давление в шинах | p | 2,0 | МПа | |||||||

| жесткость шины | c | Н/м | ||||||||

| разрешенная максимальная масса на переднюю ось | G | Н | ||||||||

| нагрузки на колесо |

| Н | ||||||||

| боковая сила в пятне контакта колеса с дорогой | ± S | 2271,3 | Н | |||||||

| вес колеса и ступицы | UR | 100-150 | Н | |||||||

| вес всех неподрессоренных деталей передней подвески | UV | Н | ||||||||

| угол продольного наклона оси поворота | ε | градус | ||||||||

| угол смещения оси амортизатора относительно оси поворота | α | градус | ||||||||

| Плечо обкатки | Ro ст | -0,07 | м | |||||||

| расстояние от поверхности дороги до центра шарового шарнира колеса, при статическом положении автомобиля и максимально допустимой нагрузке | dо | 0,17 | м | |||||||

| тоже при торможении | dо т | 0,163 | м | |||||||

| угол наклона поперечного рычага при торможении | βт | - 6, 75 | градус | |||||||

| Высота расположения подвески от места крепления штока амортизатора в брызговике автомобиля до поверхности дороги при номинальной нагрузке | Нⁿст | 0,82 | м | |||||||

| тоже при торможении | Нⁿст т | 0,73 | м | |||||||

| длина амортизаторной стойки при статическом номинальном нагружении автомобиля | (с + о) | 0,67 | м | |||||||

Окончание таблицы 2.1

| тоже при торможении | (с + о)т | 0,62 | м | |

| Длина рычага | Lр | 0,355 | м | |

| ход подвески | S | 0,158 | м | |

статический радиус шины под нагрузкой статический радиус шины под нагрузкой

|

| 0,2843 | м | |

| тоже при торможении |

| 0,28229 | м | |

| наружный диаметр шины без нагрузки |

| 0,5776 | м | |

|

| 4,47*10-4 | м | |

| тоже при торможении |  tшТ tшТ

| 0,0065 | м | |

| расстояние от центра тяжести до задней оси автомобиля | b | 1,33 | м | |

| высота центра тяжести автомобиля |

| 0,703 | м |

Для расчета используем стандартную шину размерности 185/60 R14 автомобиля «Daewoo Nexia». Эта шина, при рекомендуемом в ней давлении p = 2,0 МПа, имеет жесткость c =1,7 кН/см [82]. Учитывая разрешенную максимальную массу на переднюю ось для автомобиля «Daewoo Nexia» G= 7,9 кН и, соответственно, нагрузки на каждое колесо  =3950 Н. [83] имеем:

=3950 Н. [83] имеем:

=

=  = 0,43

= 0,43  .

.

Верхнее значение нормальной силы, составляет 6320 Н, нижнее значение нормальной силы 1580 Н.

Боковая сила ± S, действующая в пятне контакта колеса с дорогой в противоположенных направлениях, отличается от меняющейся только по величине (по причине наличия неровностей на дороге), и постоянной по направлению вертикальной силы  .

.

Значение боковой силы, составляет 2271,3 Н [2].

Для расчета сил действующих на элементы подвески рассматриваем условия, при которых сохраняется равновесие в узлах передней подвески. Величина и направление этих сил задают напряжение и тип нагрузки для отдельных элементов. Расчет производится с учетом следующих сил, действующих в пятне контакта колеса с дорогой: продольная L, вертикальная N, боковая S.

Значение сил S и N зависит от качества дорожного покрытия. Продольная сила L зависит от момента создаваемого на рассматриваемом колесе при торможении автомобиля. Для нахождения среднего значения величины сил, действующих на шаровые шарниры при движении автомобиля, необходимо проанализировать два варианта: при равномерном прямолинейном движении и при торможении автомобиля с максимальным замедлением.

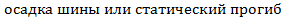

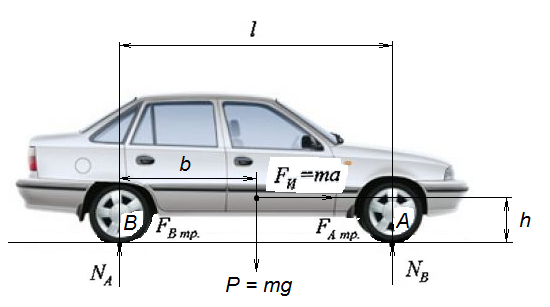

Для расчета сил при равномерном прямолинейном движении, действующих на шаровые шарниры необходимо учесть что, колесо, поворотный кулак колеса, амортизационная стойка со штоком при анализе статического равновесия представляют собой единое целое по отношению к точке А крепления к брызговику и нижнему рычагу подвески, закрепленному в точке В (рисунок 2.2) [2].

, (2.2)

, (2.2)

Рисунок 2.2 – Схема действия сил в подвеске необходимые для нахождения сил, действующих в направлении оси Z:

а – сбоку, б – сзади

где

N′V = NV - (UV /2). (2.3)

NV приравнивается к половине максимальной нагрузки на переднюю ось, т.е. GV /2. Для расчета цапфы колеса из значения NV0 следует вычесть массу колеса со ступицей UR = 100 …150 Н. При анализе остальных элементов передней подвески применяют половину массы неподрессоренных элементов UV. К неподрессоренным элементам помимо колеса со ступицей можно отнести амортизационную стойку, тормозной диск, суппорт и колодки, рычаг с шарниром и внешний шарнир равных угловых скоростей. Примерный вес всех неподрессоренных деталей передней подвески UV =420 Н [2].

N′V = 3950 – 210 = 3740 Н

Исходные данные для расчета нагрузок в шаровом шарнире передней подвески типа «МакФерсон» для автомобиля «Daewoo Nexia»:

- угол поперечного наклона оси поворота δo = 13º необходим для перемещения несущего шарнира b в область колеса и позволяет получить отрицательное плечо обкатки и уменьшить отрезок b;

- угол продольного наклона оси поворота ε = 2º необходим для возврата управляемых колес в нейтральное положение после их поворота.

- угол α = 6° смещения оси амортизатора относительно оси поворота необходим для получения отрицательного плеча обкатки;

- плечо обкатки Ro ст = -7 мм приводит к снижению плеча действия вертикальных усилий, сил при замедлении и ускорении на амортизаторную стойку;

- расстояние dо = 0,17 м (170 мм) от поверхности дороги до центра шарового шарнира колеса, определяется при статическом положении автомобиля и максимальной нагрузке. При замедлении автомобиля dо т = 0,163 м (163 мм);

- угол наклона поперечного рычага β = 2º15′ принимается с учетом, что при движении автомобиля при минимальных колебаниях подвески на ровной дороге автомобиль будет иметь максимально устойчивое положение при колее передних колёс 1400 мм. При замедлении βт = - 6º45′;

- высота подвески от точки крепления штока амортизатора на брызговике крыла автомобиля до поверхности дороги при номинальной нагрузке на ось равна Нⁿст = 820 мм (без нагрузки Нⁿст = 860 мм.) При замедлении Нⁿст т = 730 мм [84];

- расстояние (с + о), определяющее длину амортизаторной стойки при номинальном статическом нагружении автомобиля принимаем равной 670 мм. При замедлении 620 мм;

- длина рычага ВД принимаем равной Lр=355 мм;

- ход подвески S = 158 мм (рисунок 2.1).

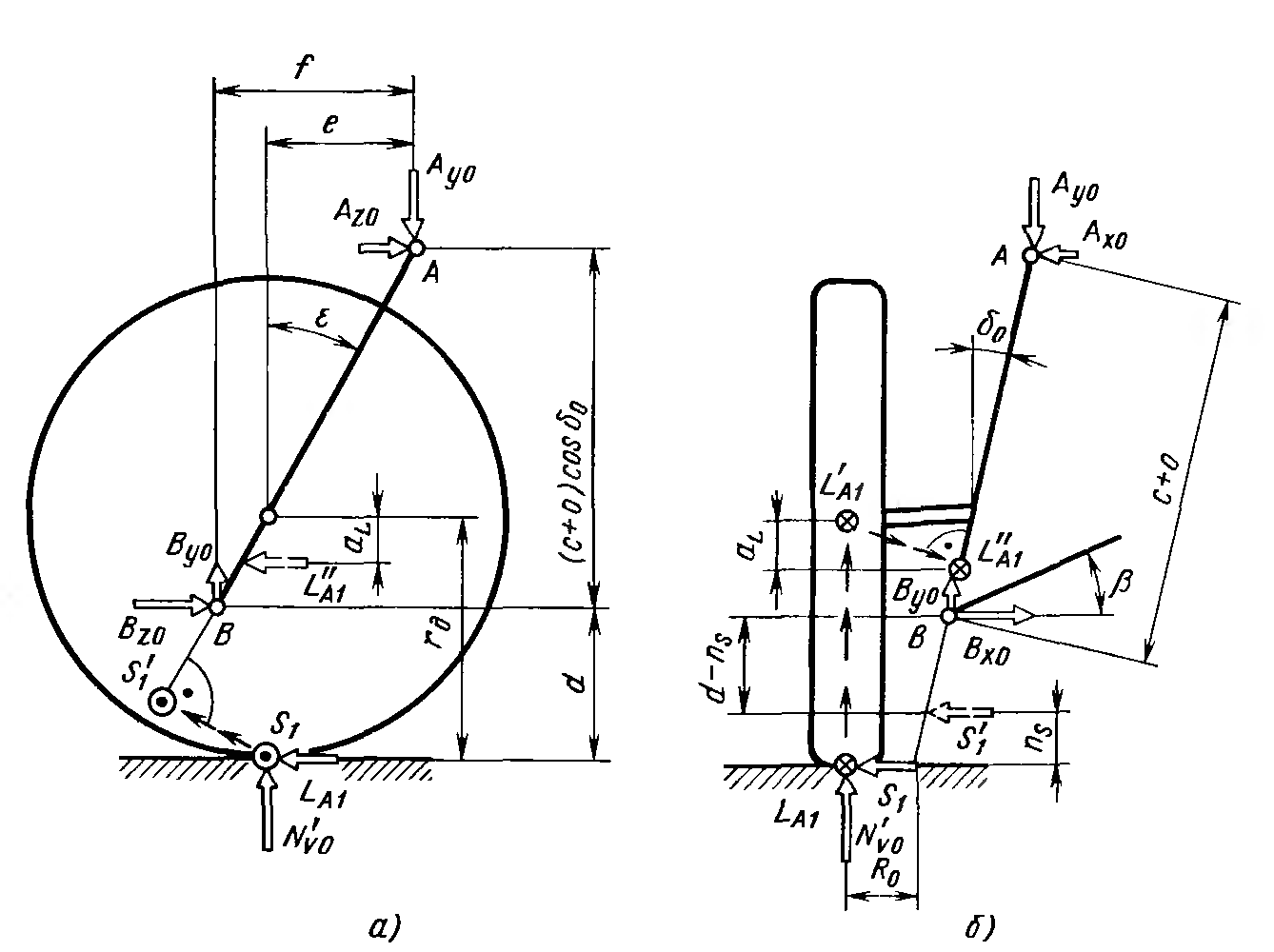

Bx = By ctg β; (2.4)

(2.5)

(2.5)

Получаем: By= 4,6 Н; Bx = 1 049,3 Н; Bz=107,9 Н.

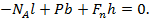

При торможении автомобиля в передней подвеске могут возникать большие нагрузки, чем при движении по дороге с плохим покрытием. Расчет сил действующих в передней подвеске при торможении автомобиля сводится к расчету величины нагрузки  , т.к. передняя ось при торможении оказывается более нагруженной, по сравнению с прямолинейным равномерным движением. Для определения величины сил возникающих в передней подвеске автомобиля при торможении, автомобиль необходимо рассмотреть как систему (рисунок 2.3).

, т.к. передняя ось при торможении оказывается более нагруженной, по сравнению с прямолинейным равномерным движением. Для определения величины сил возникающих в передней подвеске автомобиля при торможении, автомобиль необходимо рассмотреть как систему (рисунок 2.3).

Для решения задачи динамики применяем принцип Даламбера, для этого приводим ее к задаче статики и находим реакции связей при заданной кинематике движения.

Сумма моментов относительно точки В:

Σ  =

=  (2. 6)

(2. 6)

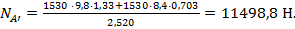

получаем

(2.7)

(2.7)

Поскольку координаты центра тяжести для автомобиля остаются постоянными, то величину  можно рассмотреть для случая равномерного прямолинейного движения автомобиля (рисунок 2.4).

можно рассмотреть для случая равномерного прямолинейного движения автомобиля (рисунок 2.4).

Получаем для равномерного прямолинейного движения (рисунок 2.4) сумма моментов относительно точки В:

Рисунок 2.3 – Силы, действующие на автомобиль «Daewoo Nexia» при торможении

Рисунок 2.4 – Силы, действующие на автомобиль «Daewoo Nexia» при равномерном прямолинейном движении

Σ  =

=  (2.8)

(2.8)

= 7,9 кН, получаем:

= 7,9 кН, получаем:

=

=  =

=  (2.9)

(2.9)

Высота центра тяжести легкового автомобиля  принимается 0,5 от ширины колеи и не может быть больше по возможности бокового переворота при прохождении поворота автомобилем. При перевозке тяжелых грузов это условие может не соблюдаться. Для полной массы автомобиля принимаем:

принимается 0,5 от ширины колеи и не может быть больше по возможности бокового переворота при прохождении поворота автомобилем. При перевозке тяжелых грузов это условие может не соблюдаться. Для полной массы автомобиля принимаем:

Подставляя полученные данные в выражение (2.35) определяем величину нагрузки действующей на переднюю ось при торможении автомобиля с максимальным замедлением ɑ= 8,4 м/  (рисунок 2.6).

(рисунок 2.6).

Далее аналогично производим расчет нагрузок на шаровый шарнир с учетом величины  .

.

N′Vт = 5749,4 – 210 = 5539,4 Н,

Полученные значения сил действующих на шаровый шарнир передней подвески автомобиля «Daewoo Nexia» представлены в таблице 2.2 и на рисунке 2.1.

Таблица 2.2 – Нагрузки, действующие на шаровый шарнир в подвеске автомобиля

| Нагрузки, Н | При равномерном прямолинейном движении | При торможении с максимальным замедлением |

Продольная,

| ||

Боковая,

| ||

Вертикальная,

| 4,6 | -179 |

Разработка математической модели изменения технического состояния шарового шарнира подвески типа «МакФерсон» легкового автомобиля в условиях стендовых экспериментальных исследований

Колебания, возникающие в области среднечастотного диапазона связаны с присутствием нелинейных элементов в системе, изменением геометрии кинематических сопряжений, кроме того оказывает влияние случайное возбуждение, появляющегося из за воздействия кинематических, регулировочных, технологических, и других случайных факторов. Анализ динамики в этом диапазоне осуществляется при разложении системы на отдельные подсистемы со связями, которые определяются параметрами типа импеданса, динамической жесткости, податливости [85].

При определении диагностических признаков основное значение имеет только относительное изменение некоторого параметра модели и его воздействие на вибросигнал. В наших исследованиях диагностическим параметром является смещение шарового пальца внутри корпуса шарнира в вертикальной плоскости, что обусловлено зазором в сопряжении полимерного вкладыша и шарового пальца. Это смещение при движении автомобиля приводит к компенсации осевого зазора и соударении пальца с вкладышем, что приводит к появлению вибрации внутри шарнира (рисунок 2.5). Для диагностирования элементов подвески применяется стенд (рисунок 2.6), он позволяет определять в частности техническое состояние шаровых шарниров [86].

Стенд состоит из следующих элементов: Ι - диагностируемый механизм шарового шарнира (рычаг подвески 1, образующий единое целое с корпусом шарового шарнира 3, с другой стороны опирается на раму стенда 12 через подвижное шарнирное соединение 6, за счет чего рычаг может перемещаться относительно шарнира в вертикальной плоскости. ΙΙ - исполнительный механизм, который включает в себя гидроцилиндр 1, палец шарнира 2, гайку крепления пальца 4, ступичный подшипник 7, поворотный кулак 8 и направляющий элемент 10). Частота кинематических возмущений исполнительного механизма находится в пределах 6 – 18  Гидроцилиндр 1 позволяет обеспечить имитация работы подвески (рисунок 2.6).

Гидроцилиндр 1 позволяет обеспечить имитация работы подвески (рисунок 2.6).

Рисунок 2.5 – Разрез шарового шарнира:

1 - сферическая часть пальца, 2 - вкладыш, 3 – корпус шарнира, 4 – защитный чехол, 5 –палец, h – зазор в сопряжении «вкладыш-головка шарового пальца»

Рисунок 2.6 - Схема механической части стенда для диагностирования и испытания элементов подвески легкового автомобиля:

1 – гидроцилиндр, 2 – палец шарового шарнира, 3 – корпус шарового шарнира, 4 – гайка крепления пальца, 5 - рычаг, 6 – шарнирное соединение, 7 – ступичный подшипник, 8 – поворотный кулак, 9 - пружина, 10 – направляющий элемент, 11 – опорный подшипник, 12 – рама, І – воспринимающий механизм, ІІ - исполнительный механизм

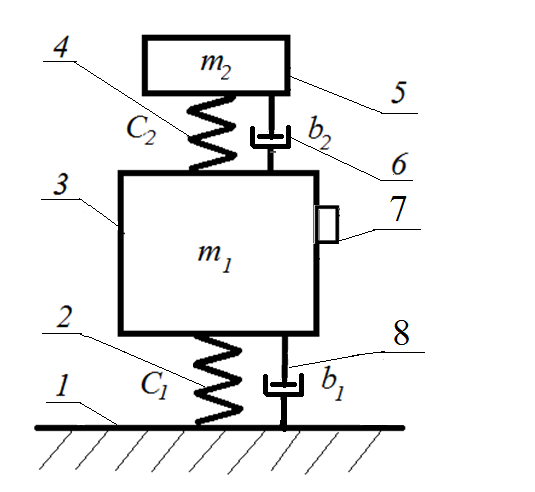

Расчетную схему подвески можно представить в виде блочной структуры (рисунок 2.7) [87].

Первый блок - диагностируемый механизм І, включает в себя массу 3 (приведенная масса рычага подвески 1, масса корпуса шарового шарнира 3, масса вибродатчика 7), упругого элемента 2 имеющего коэффициент жесткости  (жесткость рычага 5 обладающего упругостью в шарнирном соединении 6) Н/м, демпфер 8 обладающий вязкостным сопротивлением

(жесткость рычага 5 обладающего упругостью в шарнирном соединении 6) Н/м, демпфер 8 обладающий вязкостным сопротивлением  , Нс/м.

, Нс/м.

Второй блок представляет собой исполнительный механизм ІІ и включает в себя массу  (поворотный кулак 8, палец шарового шарнира 2, ступичный подшипник 7, гайка крепления пальца 4, направляющий элемент 10 и гидроцилиндр 1), упругий элемент имеющий коэффициент жесткости

(поворотный кулак 8, палец шарового шарнира 2, ступичный подшипник 7, гайка крепления пальца 4, направляющий элемент 10 и гидроцилиндр 1), упругий элемент имеющий коэффициент жесткости  , Н/м (жесткость вкладыша 2 с возможностью присутствия зазора h), демпфер 6 с вязкостным сопротивлением

, Н/м (жесткость вкладыша 2 с возможностью присутствия зазора h), демпфер 6 с вязкостным сопротивлением  , Нс/м.

, Нс/м.

Рисунок 2.7 – Расчетная схема - «головка шарового пальца - полимерный вкладыш»:

1 – рама испытательного стенда, 2 – упругий элемент с коэффициентом жесткости  , 3 – диагностируемый механизм, 4 - упругий элемент с коэффициентом жесткости

, 3 – диагностируемый механизм, 4 - упругий элемент с коэффициентом жесткости  , 5 – исполнительный механизм,6 - демпфер с вязкостным сопротивлением

, 5 – исполнительный механизм,6 - демпфер с вязкостным сопротивлением  , 7 – вибродатчик, 8 - демпфер с вязкостным сопротивлением

, 7 – вибродатчик, 8 - демпфер с вязкостным сопротивлением

Допущения, используемые при составлении математической модели:

1) в исследуемом диапазоне амплитуд гармонического кинематического возмущения, коэффициент жесткости  принимаем постоянным (система линейна);

принимаем постоянным (система линейна);

2) сухое терние в шарнире опускаем Диссипативные силы в сопряжениях  и

и  (силы вязкого сопротивления) –зависят от скорости линейно, причем

(силы вязкого сопротивления) –зависят от скорости линейно, причем  ;

;

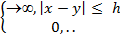

3) исполнительный механизм ІІ задает линейное принудительное перемещение шарового пальца 2, в расчётной схеме приминаем массу m2 =0;

4) вкладыш представляет собой упругую среду. Зазор h в сопряжении головки и вкладыша описывает их упругое взаимодействие кусочно-линейной характеристикой ( ®¥, если

®¥, если  ≤ h;

≤ h;  =0, если

=0, если  > h.

> h.

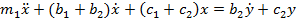

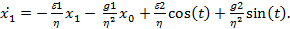

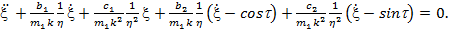

Математическая модель изменения технического состояния шарового шарнира передней подвески типа «МакФерсон» легкового автомобиля в условиях стендовых исследований может быть представлена в виде дифференциального уравнения:

; (2.10)

; (2.10)

где  – вертикальное перемещение массы

– вертикальное перемещение массы  ;

;

– скорость массы

– скорость массы  , м/с;

, м/с;

– ускорение массы

– ускорение массы  , м/с2;

, м/с2;

– кинематическое воздействие массы

– кинематическое воздействие массы  (принудительное смещение «безинерционной части установки»

(принудительное смещение «безинерционной части установки»  , м;

, м;

- вязкостное сопротивление в сопряжении «рычаг - рама стенда», м²/с;

- вязкостное сопротивление в сопряжении «рычаг - рама стенда», м²/с;

- вязкостное сопротивление в сопряжении «головка пальца - полимерный вкладыш», м²/с;

- вязкостное сопротивление в сопряжении «головка пальца - полимерный вкладыш», м²/с;

- коэффициент жесткости сопряжения «рычаг – рама стенда», кг/с2;

- коэффициент жесткости сопряжения «рычаг – рама стенда», кг/с2;

- коэффициент жесткости сопряжения «головка пальца - полимерный вкладыш», кг/с2.

- коэффициент жесткости сопряжения «головка пальца - полимерный вкладыш», кг/с2.

(2.11)

(2.11)

где  – перемещение массы

– перемещение массы  , обеспечивает работу стенда с частотой 2 Гц;

, обеспечивает работу стенда с частотой 2 Гц;

– скорость «безынерционной части установки», м/с;

– скорость «безынерционной части установки», м/с;

- частота кинематического воздействия, находится в пределах 6 – 18

- частота кинематического воздействия, находится в пределах 6 – 18  (что сопоставимо с частотой работы стенда 1 - 2 Гц и движением автомобиля по дороге с гравийным покрытием со скоростью 5-15 км/ч);

(что сопоставимо с частотой работы стенда 1 - 2 Гц и движением автомобиля по дороге с гравийным покрытием со скоростью 5-15 км/ч);

t – время, с.

Произведем математические преобразования дифференциального уравнения (2.10), перепишем его в следующем виде:

; (2.12)

; (2.12)

Приводим уравнение (2.11) к нормальному виду:

; (2.13)

; (2.13)

(2.14)

(2.14)

; (2.15)

; (2.15)

(2.16)

(2.16)

=

=  ; (2.17)

; (2.17)

y (t); (2.18)

y (t); (2.18)

Приведем исходное дифференциальное уравнение к безразмерному виду. Для этого производим следующие преобразования:

умножим выражение (2.12) на  , и введем обозначение

, и введем обозначение  получим:

получим:

+

+  ; (2.19)

; (2.19)

Произведем перестановку слагаемых в выражении (2.19), получим:

+

+  ; (2.20)

; (2.20)

Введем следующие обозначения:

;

;  ;

;

Произведем соответствующие замены в выражении (2.20):

; (2.21)

; (2.21)

где  ;

;  ;

;  - безразмерные переменные: ускорение, скорость и смещение массы

- безразмерные переменные: ускорение, скорость и смещение массы  ;

;

,

,  – собственная частота колебаний массы

– собственная частота колебаний массы  ,

,

- относительная частота,

- относительная частота,  ,

,

- безразмерное время,

- безразмерное время,

безразмерные параметры: e1=  и e2=

и e2=  - коэффициенты демпфирования,

- коэффициенты демпфирования,  ;

;  - коэффициенты жесткости.

- коэффициенты жесткости.

В процессе моделирования учитывали вибрации, которые генерировались установкой (насос, электродвигатель, гидроцилиндр, распределитель,), в процессе моделирования они считались близкими к белому шуму, т. е. случайному сигналу, отсчеты которого некоррелируются друг с другом [88-92].

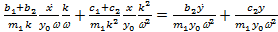

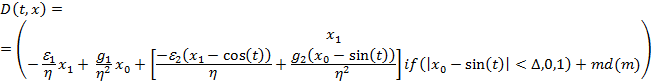

=

=  ; (2.22)

; (2.22)

=

=  ; (2.23)

; (2.23)

; (2.24)

; (2.24)

(2.25)

(2.25)

(2.26)

(2.26)

Введем обозначения:

=

=  ,

,

(2.27)

(2.27)

Далее уравнение (2.10) умножаем на выражение  и используя ранее введённые обозначения

и используя ранее введённые обозначения  ;

;  ;

;  ; получаем:

; получаем:

(2.28)

(2.28)

Вносим ограничения и условия для жесткости  и вязкости

и вязкости  :

:

;

;

(

( <

<  )=0;

)=0;

(

( <

<  );

);

(

( <

<  ).

).

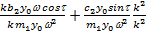

Решение и расчеты производятся в программной среде Mathcad [93] (приложение А). Исходные данные для расчёта:

;

;  := 0,75; ∆:= 0,01;

:= 0,75; ∆:= 0,01;  ; g1=8000; g2=10; N=1000; t=1; vk=0,05; y0=0,01; m=0,02;

; g1=8000; g2=10; N=1000; t=1; vk=0,05; y0=0,01; m=0,02;

где g1 – коэффициент жесткости (g1↔  ,

,  ;

;

g2 – коэффициент жесткости (g2↔  ,

,  ;

;

– коэффициент демпфирования (

– коэффициент демпфирования ( ↔

↔  ,

,  ;

;

- коэффициент демпфирования (

- коэффициент демпфирования ( ↔

↔  ,

,  ;

;

- относительная частота (

- относительная частота ( );

);

- функция имитации белого шума;

- функция имитации белого шума;

– безразмерное время (

– безразмерное время ( ).

).

=

=  ,

,

=

=  ,

,

, (2.29)

, (2.29)

где

безразмерный зазор;

безразмерный зазор;

, (2.29)

, (2.29)

безразмерное виброускорение;

безразмерное виброускорение;

- размерное виброускорение, м/с2;

- размерное виброускорение, м/с2;

=0,001 с - время шага для построения графика функции в программной среде Mathcad, соответствует N=1000 - количество шагов за секунду для построения графика функции - минимальное значение необходимое для адекватного построения графика;

=0,001 с - время шага для построения графика функции в программной среде Mathcad, соответствует N=1000 - количество шагов за секунду для построения графика функции - минимальное значение необходимое для адекватного построения графика;

9 с-1 принимаем из интервала 6-18 с-1;

9 с-1 принимаем из интервала 6-18 с-1;

Получаем:  = 0,0125

= 0,0125  .

.

Далее составляем матрицу-столбец для начальных условий, когда стенд неподвижен:

x:=

Составляем матрицу-столбец с координатами  которая содержит правые части уравнений (7) и (8):

которая содержит правые части уравнений (7) и (8):

Используем стандартную функцию «rkfixed» среды Mathcad, которая возвращает матрицу значений решений для дифференциального уравнения, заданного производными и имеющего начальные условия у на отрезке [ x1, x2 ], с использованием постоянного шага, метод Рунге - Кутта [93]. В данной функции задаются следующие параметры: шаг, число шагов.

Z  ;

;

Z  ;

;

Z  :=Zw

:=Zw  +

+

где Z  и Z

и Z  – составляющие виброускорения, описывающие закон движения исследуемого сопряжения.

– составляющие виброускорения, описывающие закон движения исследуемого сопряжения.

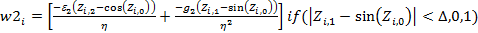

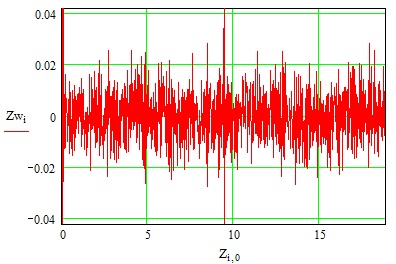

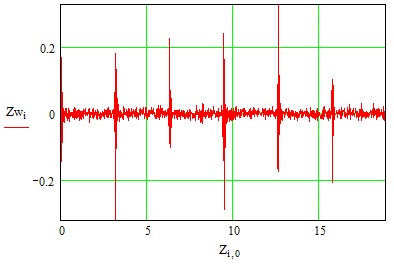

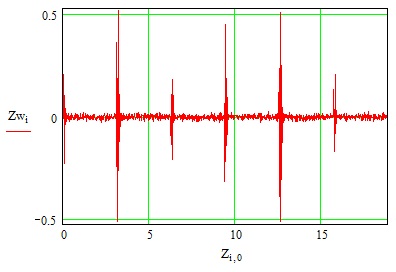

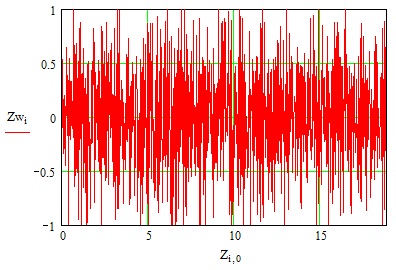

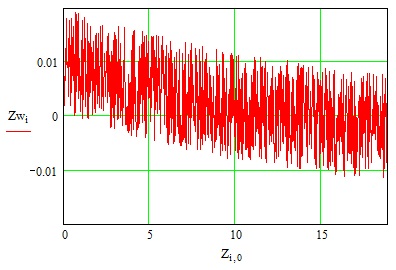

После внесения всех ограничений, условий и составления программы изменения технического состояния шарового шарнира в условиях стендовых исследований, получаем график зависимости виброускорения от времени, по горизонтальной оси имеем время, по вертикальной оси – виброускорение в шаровом шарнире. Исследуемый параметр - безразмерный осевой зазор  , который находится в взаимосвязи с размерным зазором h и перемещением массы

, который находится в взаимосвязи с размерным зазором h и перемещением массы  - уравнение (2.28), получаем

- уравнение (2.28), получаем  ;

;

Варьируя значения величины  от 0,001, до 0,09 (таблица 2.1) строим графики зависимости виброускорения от времени моделирования (рисунок 2.8).

от 0,001, до 0,09 (таблица 2.1) строим графики зависимости виброускорения от времени моделирования (рисунок 2.8).

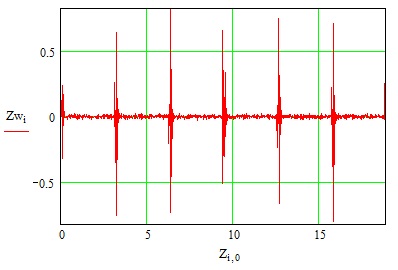

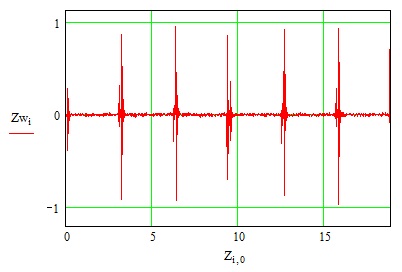

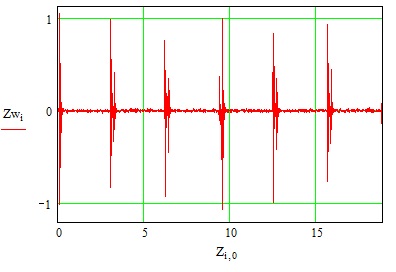

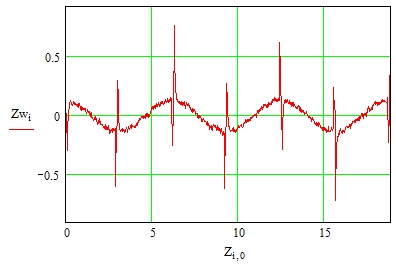

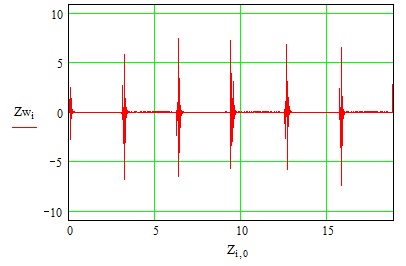

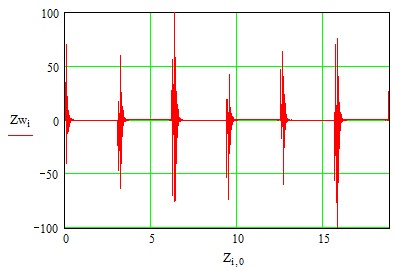

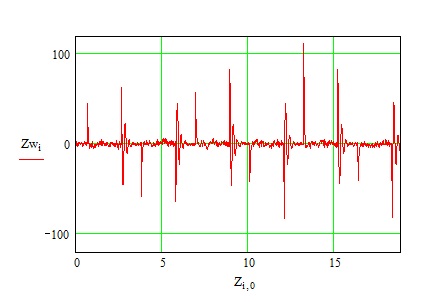

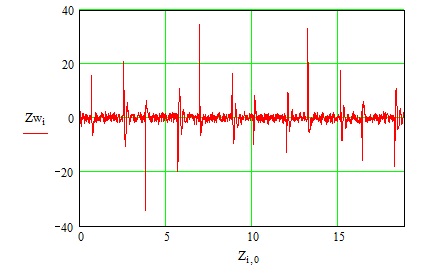

Анализ полученной программы показал, что на полученный график оказывают влияние входные параметры системы: g1, g2,

,

,  ,

,  (рисунки 2.9-2.12, при величине

(рисунки 2.9-2.12, при величине  =0,06). Остальные факторы системы – N, y0, t, vk практически не оказывают влияния на полученный график [94].

=0,06). Остальные факторы системы – N, y0, t, vk практически не оказывают влияния на полученный график [94].

а) б)

в) г)

д) е)

Рисунок 2.8 – График зависимости виброускорения от времени, в условиях программной среды Mathcad, представленный в безразмерном виде, для значений величины зазора  :

:

а) 0,001; б) 0,02; в) 0,04; г) 0,06; д) 0,08; е) 0,09

а) б)

в) г)

д) е)

Рисунок 2.9 – Влияние значений параметров g1, g2 на форму графика виброускорения:

а) g1=0,01; б) g1=100; в) g1=10800, г) g2=0,1; д) g2=100; е) g2=1000

а) б)

в) г)

д)

Рисунок 2.10 – Влияние значений параметров  ,

,  на форму графика виброускорения

на форму графика виброускорения

а)  =0,1; б)

=0,1; б)  =100; в)

=100; в)  =100, г)

=100, г)  =30; д)

=30; д)  =0,03

=0,03

а) б)

в)

Рисунок 2.11 – Влияние значений параметров  на форму графика виброускорения

на форму графика виброускорения

а) md=1; б) md=10; в) md=0

а) б)

Рисунок 2.12 – Влияние значений параметров  на форму графика виброускорения

на форму графика виброускорения

а)  =1000; б)

=1000; б)  =0,65

=0,65

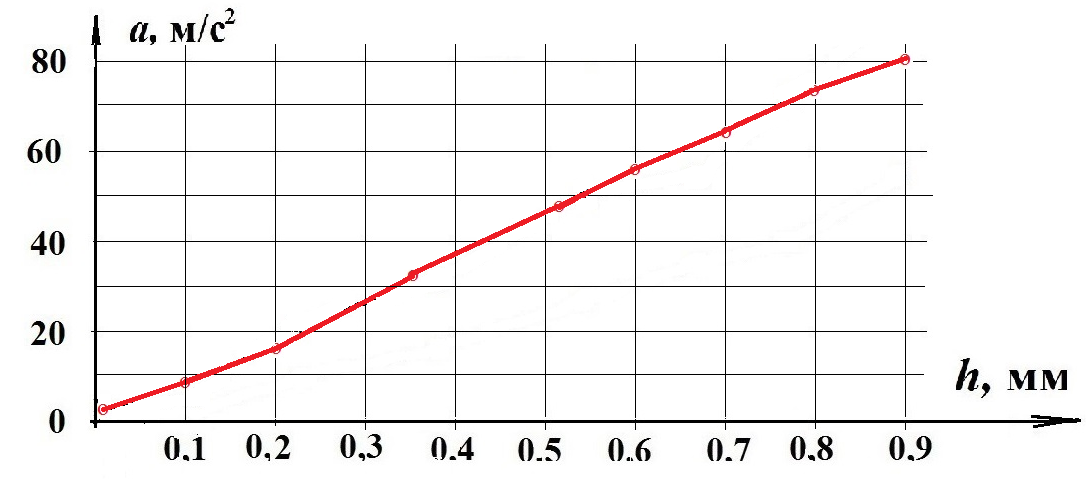

На рисунке 2.13 представленграфик зависимости величины виброускорения от величины осевого зазора испытательных образцов, полученный моделированием в программной среде Mathcad. В процессе перехода от безразмерных величин к размерным, построен график зависимости величины виброускорения от величины осевого зазора испытательных образцов (рисунок 2.14).

Рисунок 2.13 - График зависимости величины виброускорения от величины осевого зазора испытательных образцов, полученный моделированием в программной среде Mathcad

Рисунок 2.14 - График зависимости величины виброускорения от величины осевого зазора испытательных образцов, полученный моделированием в программной среде Mathcad преобразованный к размерному виду

Date: 2015-11-14; view: 1267; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |