Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Развитие горения 5 page

Глава 4. Развитие горения

разделение основано на сравнении реальной толщины материала с термической - толщиной слоя твердого материала прогретого перед фронтом пламени выше начальной температуры. Понятие термически толстого и термически тонкого материала иллюстрируется схемой, представленной на рис. 4.33.

Рис. 4.33. Поля температур при распространении пламени

по твердым материалам

а) — термически толстый материал б) - термический тонкий материал

6реаЛьН - фактическая толщина материала, 6терм - термическая толщина

материала, То - начальная температура, Тпов - температура

поверхности при горении.

На этой схеме показано распределение температуры в материале непосредственно перед фронтом пламени, при горении термически толстого (рис. 4.33, а) и термически тонкого (рис. 4.33, б) материала. Если реальная толщина превышает термическую толщину материал называют термически толстым, если наоборот - термически тонким.

Из представленной схемы видно, что температура поверхности термически толстого материала, противоположной поверхности горения, равна начальной, а в случае термически тонкого - значительно выше.

Данное обстоятельство необходимо учитывать при оценке условий распространения пламени по отделочным материалам, покрывающим строительные конструкции. Если материал конструкции обладает большим коэффициентом теплопроводности, чем у отделочного материала, то при

Корольченко А.Я. Процессы горения и взрыва _________________________

горении последнего интенсифицируется отток тепла, поступающего от зоны пламени к поверхности горючего, вглубь твердой фазы. При этом, чем меньше толщина горючего материала, тем выше скорость теплоотвода от поверхности. Такой процесс замедляет повышение температуры поверхностного слоя и, соответственно, уменьшает скорость распространения фронта пламени. При некоторой минимальной толщине горючие покрытия уже не распространяют горение. Из рассмотренной схемы следует вывод: чем выше теплопроводность подложки, тем интенсивнее теплоотвод от поверхности горючего материала, и тем при большей толщине горючего отделочного материала прекращается процесс распространения пламени.

Одновременно с распространением пламени по поверхности твердого материала происходит процесс распространения горения вглубь материала - процесс выгорания. Интенсивность выгорания существенно зависит от закономерностей превращения твердой фазы в газообразные продукты.

Основной количественной характеристикой процесса выгорания является массовая скорость выгорания, используемая при расчетах температурного режима пожара, допустимого времени эвакуации людей при пожаре, требуемого предела огнестойкости строительных конструкций.

В практике используется величина приведенной массовой скорости выгорания, которая представляет собой количество вещества, выгорающего в единицу времени с единицы площади пожара. Связь между массовой и приведенной скоростями выгорания выражается соотношением:

(4.70)

(4.70)

где  - приведенная скорость выгорания, кг/м2 ■ сек;

- приведенная скорость выгорания, кг/м2 ■ сек;  - удельная

- удельная

массовая скорость выгорания, кг/м2 сек;  - коэффициент поверхности горения

- коэффициент поверхности горения

(4.71)

(4.71)

где  - площадь поверхности горения, м2;

- площадь поверхности горения, м2;  - площадь пожара, м".

- площадь пожара, м".

Например, для случая горения твердого материала в виде куба, лежащего на одной из граней,  = 5.

= 5.

Массовая скорость выгорания твердых материалов не является постоянной величиной. Она существенно зависит от условий горения.

Глава 4. Развитие горения

Процессы тления в пенопластах. Горение пенопластов - материалов ячеистой структуры может происходить не только в виде пламенного горения, но и в виде распространения фронта тления. Рассмотрим основные закономерности этого процесса.

Распространение тления в пенопластах представляет многостадийный термохимический процесс, обусловленный химическими превращениями в зоне тления и условиями теплообмена этой зоны с внешней средой.

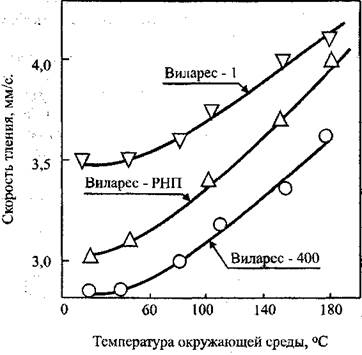

Одним из важных условий устойчивого распространения процесса тления в пенопластах является содержание кислорода в окружающей среде. На это указывает прямая зависимость скорости распространения фронта тления от концентрации кислорода (рис. 4.34)

Рис. 4.34. Зависимость скорости тления фенольных пенопластов от содержания кислорода в окислительной среде O2+N2

Параметром процесса, определяющим величину тепловых потерь из зоны термического превращения пенопласта в окружающую среду, является разность температур между зоной термоокислительной реакции и окружающей средой. Отсюда следует вывод: с возрастанием температуры

Корольченко А.Я. Процессы горения и взрыва

окружающей среды скорость тления должна увеличиваться. Этот вывод находит экспериментальное подтверждение (рис. 4.35).

Рис. 4.35. Зависимость скорости тления фенольных пенопластов от температуры окружающей среды

Объяснением выявленной зависимости является закон Ньютона-Рихмана, определяющий величину теплоотдачи от нагретого тела в окружающую среду:

(4.72)

(4.72)

где q - плотность теплового потока, Вт/м;,  - коэффициент теплоотдачи, Вт/м2 с;

- коэффициент теплоотдачи, Вт/м2 с;  - градиент температур.

- градиент температур.

Уменьшение  способствует аккумуляции тепла в зоне реакции,

способствует аккумуляции тепла в зоне реакции,

повышению ее температуры, что приводит к увеличению скорости химической реакции пиролиза и термоокисления пенопласта и, как следствие, к возрастанию скорости распространения фронта тления.

Глава 4. Развитие горения

Поскольку механизм теплопередачи является одним из определяющих процесса распространения тления, а теплоотвод из зоны реакции в окружающую среду описывается соотношением (4.72), то рассмотренное выше влияние температуры окружающей среды может быть представлено как наложение на поверхность тлеющего пенопласта дополнительной тепловой изоляции с целью аккумуляции тепла реакции. При этом стационарный процесс тления в пенопластах устанавливается при равенстве теплоприхода и теплоотвода в системе, исходя из чего нарушение теплового баланса есть критическое условие устойчивости фронта тления. Параметром, определяющим величину теплоотвода из зоны тления в окружающую среду, находящуюся при температуре 293К, при постоянстве других теплофизических параметров, является размер пенопласта.

| Рис. 4.36. Зависимость скорости распространения фронта тления от размера образца |

Для каждого материала характерен свой критический размер, дальнейшее уменьшение которого приводит к преобладанию теплоотвода над теплоприходом и прекращение тления. Н а рис. 4.36 показаны зависимости скорости распространения тления от размеров материала для двух пено-пластов: Виларес-1 и Виларес РНП.

Корольченко А.Я. Процессы горения и взрыва

Приведенные графические зависимости свидетельствуют о том, что наблюдается тенденция возрастания скорости, распространения фронта тления с увеличением размеров материалов, что подтверждает влияние теплоизолирующего воздействия самого материала, способствующего аккумуляции тепла в зоне реакции.

Дополнительным подтверждением существенного влияния теплоот-вода в окружающую среду являются зависимости критических размеров образцов пенопластов, при которых наблюдается процесс тления, от температуры окружающей среды (рис. 4.37).

Рис. 4.37. Зависимость критического размера материалов при тлении от температуры окружающей среды

Стационарный режим тления в пенопластах устанавливается при равенстве теплоприхода и теплоотвода в системе. Нарушение теплового баланса есть критическое условие устойчивости фронта тления. Поэтому параметром, определяющим величину теплоотвода из зоны тления в окружающую среду, находящуюся при температуре 293К, при постоянстве других теплофизических параметров, является размер материала.

Глава 4. Развитие горения

Для каждого материала характерен свой критический размер, дальнейшее уменьшение которого приводит к преобладанию теплоот-вода над теплоприходом, в результате чего происходит прекращение тления.

4.6. Горение дисперсных веществ в слое

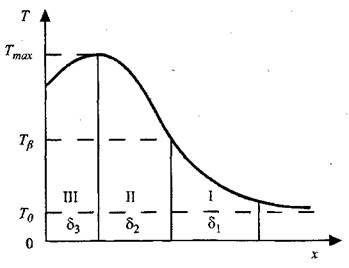

На рис. 4.38 представлена структура фронта горения растительного сырья. В зоне I, расположенной на передней кромке фронта горения, происходит нагрев исходного продукта от начальной температуры Т0 до температуры тления Те, а также испарение влаги и газификация материала. В зоне II, называемой зоной горения, обугленный продукт сгорает. В зоне III, расположенной на задней кромке фронта горения, образуется слой золы, затрудняющий диффузию кислорода в зону горения II.

Рис 4.38. Структура фронта горения растительного сырья I —зона подогрева, II — зона горения III - зона образования золы

В табл. 4.5 представлены типичные значения максимальной температуры Ттах, линейной скорости выгорания V, размеров зоны горения  , и зоны подогрева

, и зоны подогрева  , удельной скорости выгорания т для различных значений плотности

, удельной скорости выгорания т для различных значений плотности  , порозности

, порозности  и влажности W сырья.

и влажности W сырья.

Таблица 4.5.

Характеристи]

| Дисперсность, мм |

|

|

|

|

|

|

|

|

| Примечание | ||||

| эксп. | расч. | эксп. | расч. |

| эксп. | расч. | ||||||||

| Полидисперсна | 12,3 | 14,0 | 11,5 | 79,1 | Горение с поверхности рассыпной травяной муки | |||||||||

| То же | 16,5 | 13,9 | 12,0 | 10,6 | 70,0 | |||||||||

| То же | 1,6 | 4,1 | 9,1 | 10,4 | - | 120,1 | ||||||||

| Тоже | - | 7,1 | ||||||||||||

| 0,006 + 0,63 | 1,6 | - | 16,2 | 56,1 | ||||||||||

| 0,63 + 1,0 | - | - | 11,7 | 77,6 | ||||||||||

| 1,0+1,6 | - | 12,0 | 14,5 | 89,1 | ||||||||||

| 1,0+1,6 | - | - | 12,9 | 12,3 | 82,0 | |||||||||

| Гранулы | 0,7 | - | 23,3 | 36,9 | Горение с поверхности травяной муки | |||||||||

| Гранулы | 13,4 | - | - | 20,1 | ||||||||||

| Гранулы | 10,0 | - | - | 179,2 | 19,4 | |||||||||

| Полидисперсна | 3,1 | 11,5 | - | 198,7 | Горение с поверхности отрубей | |||||||||

| Тоже | 3,1 | 12,9 | - | 10,9 | 203,4 | |||||||||

| То же | 1,2 | - | 52,4 | Горение в обьеме травяной муки | ||||||||||

| То же | 1,2 | - | 10,1 | 77,5 | ||||||||||

| Гранулы | - | - | - | - | 106,2 | - | - |

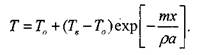

Приведенные в табл. 4.5 экспериментальные значения соответствуют длительности опыта 120 мин. Расчетное значение скорости получено из соотношения:

|

(4.73)

где а - коэффициент температуропроводности.

Из табл. 4.5 видно, что расчетное и экспериментальное значеню скорости в основном совпадают по порядку величины и, следовательно формулу (4.73) можно использовать для оценки линейной скорости вы горания.

Расчетное значение зоны подогрева  определено по формуле:

определено по формуле:

|

(4.74)

где Т- температура сырья;

Т6 - температура тления;

Т0 - начальная температура.

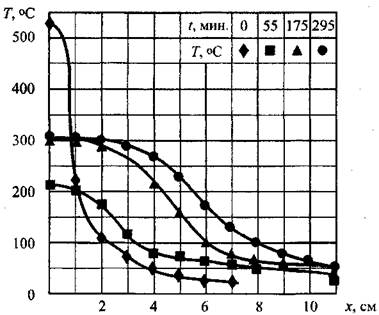

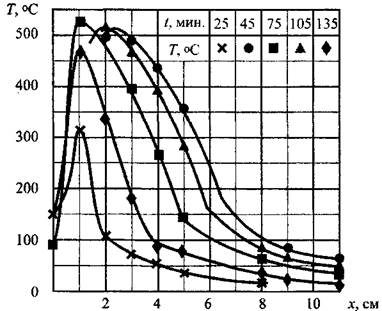

Предполагалось, что Т - Т0=15 °С, при горении с поверхности Тв = 250 °С, а при горении рассыпной травяной муки в объеме температура Те= 150 °С, вблизи которой находится характерный перегиб профиля температур (рис. 4.39). Эксперименты показали, что температурный профиль зоны подогрева удовлетворительно описывается уравнением:

|

(4.75)

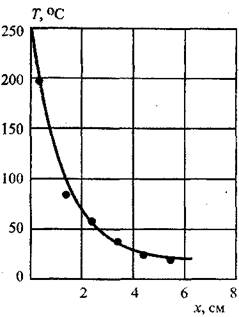

Парис. 4.40 приведены экспериментальные точки и расчетные кривые, соответствующие зависимости (4.75), для зоны подогрева при горении с поверхности рассыпной и гранулированной травяной муки. В табл. 4.6 приведено сравнение опытных и расчетных значений температуры при горении рассыпной травяной муки в объеме для зоны подогрева Данное сравнение показывает, что процесс распространения тепла при горении дисперсных растительных сред осуществляется теплопроводностью и распределение температур в зоне подогрева удовлетворительно описывается уравнением (4.75), а ее размер можно оценить из соотношения (4.74).

Корольченко А.Я. Процессы горения и взрыва

|

| а) |

|

| 6) |

Рис 4.39. Формирование фронта горения (рассыпная травяная мука)

а) горение с поверхности  = 232 k?/m3,W= 7,5%,

= 232 k?/m3,W= 7,5%,  =76,8%;

=76,8%;

б) горение в объеме  =210кг/м*,W=7,5%,

=210кг/м*,W=7,5%,  =79%

=79%

Глава 4. Развитие горения

|

|

а)

б)

Рис 4.40. Сравнение расчета с экспериментом для температурного профиля зоны подогрева: а) рассыпная травяная мука ( = 232 кг-м, W= 7,5%,

= 232 кг-м, W= 7,5%,  = 76,8%); б) гранулированная (

= 76,8%); б) гранулированная ( = 440кг-м, W—17%,

= 440кг-м, W—17%,  = 66,7%)

= 66,7%)

Таблица 4.6.

Сравнение расчета  с экспериментом для зоны подогрева

с экспериментом для зоны подогрева

при горении травяной муки в объеме ( = 290 кг. м3, W= 7,5%).

= 290 кг. м3, W= 7,5%).

| JC, СМ | |||||||||

| Т "С 1 расч> ^ | |||||||||

| т "с |

С увеличением влажности травяной муки наряду с уменьшением размера зоны горения несколько снижается линейная скорость выгорания и максимальная температура в этой зоне, что вероятно связано с большим теплоотво-дом из зоны горения при большей влажности сырья. С увеличением плотности рассыпной травяной муки значения линейной скорости выгорания уменына-

Корольченко А.Я. Процессы горения и взрыва

ются, что, по-видимому, связано с увеличением теплоотвода из зоны горения из-за уменьшения расстояния между частицами. Для гранулированной травяной муки размер зоны горения составляет два-три линейных размера гранул. Для нее характерны большая линейная и удельная скорости выгорания.

В зоне, размер которой  , расположенной на задней кромке фронта горения, тепловыделение полностью компенсируется теплопотерями на излучение и конвекцию. Для горения дисперсных насыпей растительного происхождения характерно протекание процесса с недостатком кислорода (до 1,5 % об.) в режиме тления. При этом в плотном слое формируется более или менее плоский фронт горения, характерной особенностью которого является образование на поверхности слоя золы, затрудняющего диффузию кислорода в зону горения.

, расположенной на задней кромке фронта горения, тепловыделение полностью компенсируется теплопотерями на излучение и конвекцию. Для горения дисперсных насыпей растительного происхождения характерно протекание процесса с недостатком кислорода (до 1,5 % об.) в режиме тления. При этом в плотном слое формируется более или менее плоский фронт горения, характерной особенностью которого является образование на поверхности слоя золы, затрудняющего диффузию кислорода в зону горения.

Если внешнее диффузионное сопротивление много меньше диффузионного сопротивления слоя золы, то концентрация кислорода на внешней границе слоя может быть принята равной концентрации его в воздухе С0, на границе же с зоной горения она близка к нулю.

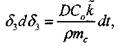

В случае, когда изменение объема газообразных продуктов в процессе горения невелико, толщина слоя золы:

|

(4.76)

где D - коэффициент диффузии кислорода через слой золы, м2 • с-1;

к- стехиометрический коэффициент (отношение расхода углерода к расходу кислорода), в отсутствие недожога k=0,375;

тс - доля кокса.

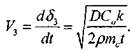

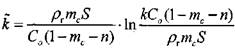

При переменной толщине слоя золы скорость ее роста

|

(4.77)

Для значений (С0= 0,3 кг.м-3, D = 8.10-5 м2с-1,  = 200 кг.м-3, тс= 0,25 и времени t = 1,5 часа = 5400 с. получим значения

= 200 кг.м-3, тс= 0,25 и времени t = 1,5 часа = 5400 с. получим значения  =44,1 мм и V3 = 4,1 мкм.с-1. Удельная скорость выгорания может быть оценена из соотношения

=44,1 мм и V3 = 4,1 мкм.с-1. Удельная скорость выгорания может быть оценена из соотношения  = 8,2. 10-4 кг.м.с-1. Все полученные значения близки к экспериментальным, что позволяет использовать формулы (4.76) и (4.77) для оценки толщины слоя золы, линейной и удельной скоростей выгорания дисперсных насыпей растительных материалов.

= 8,2. 10-4 кг.м.с-1. Все полученные значения близки к экспериментальным, что позволяет использовать формулы (4.76) и (4.77) для оценки толщины слоя золы, линейной и удельной скоростей выгорания дисперсных насыпей растительных материалов.

| Глава 4. Развитие горения |

Рис 4.41. Зависимость толщины  слоя золы и линейной скорости v выгорания травяной муки от времени

слоя золы и линейной скорости v выгорания травяной муки от времени  = 227 кг • м'3,

= 227 кг • м'3,  = 77,3%).

= 77,3%).

На рис.4.41 изображены расчетные кривые, отвечающие соотношениям (4.76), (4.77) и экспериментальные точки, иллюстрирующие зависимость толщины слоя золы и линейной скорости выгорания рассыпной травяной муки от времени. Размерность в расчетных формулах соответствует размерности координат.

Если горение растительного сырья сопровождается большим газовыделением, диффузия кислорода через слой золы в зону горении осуществляется навстречу продуктам сгорания Поскольку пористость слоя золы близка к единице, коэффициент диффузии кислорода через слой близок к таковому для окружающего воздуха, т.е.

Корольченко А.Я. Процессы горения и взрыва

Это позволяет для описания диффузии кислорода через слой золы использовать стационарное уравнение диффузии:

|

(4.78)

с граничным условием С(0) = С0. Здесь С - С(х) концентрация кислорода;  - скорость фильтрации продуктов сгораний. Решением уравнения (4.78) является функция

- скорость фильтрации продуктов сгораний. Решением уравнения (4.78) является функция

|

(4.79)

При отсутствии недожога (к = 0,375) диффузионный поток кислорода на внутренней границы зольного слоя должен быть равен потоку кислорода, необходимого для сгорания свободного углерода

|

(4.80)

Закон сохранения массы сгорающего материал дает

(4.81)

где п - зольность сырья;

рг - плотность продуктов сгорания;

S- относительная площадь пор в слое золы.

Решая совместно (4.80) и (4.81), учитывая, что при переменной толщине выполняется  , получим дифференциальное уравнение

, получим дифференциальное уравнение

|

|

(4.82)

| , безразмерный коэффициент. |

где

В общем случае начальным условием для уравнения (4.82) можно считать

где to время выхода на диффузионный режим горения;

Глава 4. Развитие горения

- соответствующая начальная толщина слоя золы. Интегрируя (4.82), при условии (4.83), получим

- соответствующая начальная толщина слоя золы. Интегрируя (4.82), при условии (4.83), получим

(4.84) Обозначая

(4.84) Обозначая  , после несложных преобразований придем к

, после несложных преобразований придем к

соотношениям

|

(4.85)

|

(4.86)

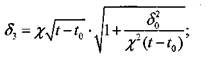

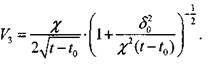

Поправка  несущественна, если

несущественна, если  . Пола-

. Пола-

гая  10 мм, а,

10 мм, а,  что соответсвует эксперименту,

что соответсвует эксперименту,

получим, что при  + 170 мин, т.е. через время порядка 3 часов после

+ 170 мин, т.е. через время порядка 3 часов после

выхода на диффузионный режим горения множитель  мож-

мож-

но принять за единицу, и приближенные формулы для толщины слоя золы и скорости ее роста примут вид

(4.87)

(4.87)  (4.88)

(4.88)

Эти соотношения учитывают время выхода на диффузионный режим горения.

При горении дисперсных растительных насыпей с поверхности сверху вниз толщина слоя золы возрастает, а линейная скорость выгорания убывает пропорционально квадратному корню из времени горения.

Date: 2015-09-18; view: 709; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |