Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологический процесс изготовления ДСтП

|

|

Основные технологические операции: раскрой сырья, измельчение древесины, сортировка стружек, повторное измельчение, сушка стружек, смешивание со связующим, формирование ковра, подпрессовка, прессование и склеивание, обрезка, шлифование.

Раскрой сырья на короткие отрезки, соответствующие размеру загрузочных приемников стружечных станков, выполняют на круглопильных станках ДЦ-10 с 6 пилами, подающим конвейером из 14 тяговых цепей с упорами. Чураки большого диаметра (600 и 1000 мм) раскалывают на дровокольных станках КЦ-7А, КГ-8А на 2, 4, 6 частей за один цикл. Измельчение древесины направлено на получение плоских гладких стружек размерами по ГОСТу для плит: для наружных слоев (0,2-0,5) х (1-3) х (5-20); для внутренних (0,4-0,5) х10 х40мм. На стружечных станках ДС-6 измельчают кусковые отходы на длинноволокнистую тонкую стружку, благодаря ориентации волокон древесины параллельно режущей кромке ножей. Ножевой вал станка имеет 12 пазов по окружности, в каждый из которых установлено по длине паза два ножа. При толщине стружек 0,2 и 0,4 мм производительность станка 2500 и 5000 кг стружек в час. Для уменьшения ширины стружек используют дробилки ДМ-7, конструктивно похожие на центробежный вентилятор с навешенными на его ротор молотками, а вокруг ротора – сменными ситами, через которые проходит измельчённая стружка. Производительность молотковой дробилки 4...5 тонн стружек в час. Для переработки в стружку технологической щепы применяют стружечные центробежные станки, ДС-5, ДС-7 и ДС-8 с вращающимися навстречу друг другу ротором и ножевым барабаном с ситами, через щели над ножами которых выбрасывается измельченная стружка. Производительность этих станков 1250, 5000 и 3000 - 12000 кг/час.

Раскрой сырья на короткие отрезки, соответствующие размеру загрузочных приемников стружечных станков, выполняют на круглопильных станках ДЦ-10 с 6 пилами, подающим конвейером из 14 тяговых цепей с упорами. Чураки большого диаметра (600 и 1000 мм) раскалывают на дровокольных станках КЦ-7А, КГ-8А на 2, 4, 6 частей за один цикл. Измельчение древесины направлено на получение плоских гладких стружек размерами по ГОСТу для плит: для наружных слоев (0,2-0,5) х (1-3) х (5-20); для внутренних (0,4-0,5) х10 х40мм. На стружечных станках ДС-6 измельчают кусковые отходы на длинноволокнистую тонкую стружку, благодаря ориентации волокон древесины параллельно режущей кромке ножей. Ножевой вал станка имеет 12 пазов по окружности, в каждый из которых установлено по длине паза два ножа. При толщине стружек 0,2 и 0,4 мм производительность станка 2500 и 5000 кг стружек в час. Для уменьшения ширины стружек используют дробилки ДМ-7, конструктивно похожие на центробежный вентилятор с навешенными на его ротор молотками, а вокруг ротора – сменными ситами, через которые проходит измельчённая стружка. Производительность молотковой дробилки 4...5 тонн стружек в час. Для переработки в стружку технологической щепы применяют стружечные центробежные станки, ДС-5, ДС-7 и ДС-8 с вращающимися навстречу друг другу ротором и ножевым барабаном с ситами, через щели над ножами которых выбрасывается измельченная стружка. Производительность этих станков 1250, 5000 и 3000 - 12000 кг/час.

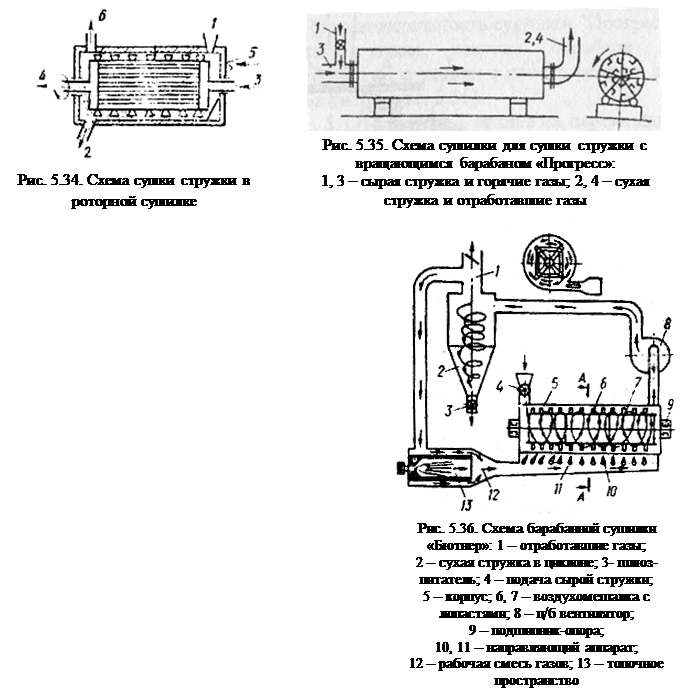

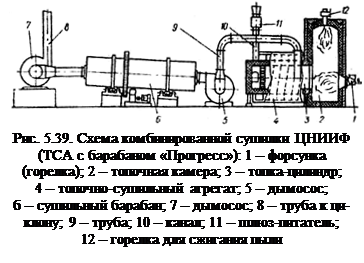

Сушка стружки до влажности 4...6 % (для внутренних слоев 2...4 %) производится в роторных, барабанных, ленточных или пневматических сушилках горячим воздухом либо топочными газами. В роторных сушилках (рис. 5.34) подаваемая через люк 5 стружка в барабане с медленно вращающимся, нагреваемым паром (3 – 4) роторным калорифером в виде пучка гладких паровых труб (с частотой 4...20 об/ ин), прикреплёнными к ним лопатками, перемешивается и постепенно продвигается к выходному отверстию 2 (воздухообмен осуществляется через люки 1 и 6). Они имеют небольшую производительность – до 300 кг сухой стружки/ч. Барабанныесушилки диаметром 1...2м длиной 5...18м медленно вращаются (10...15 об/мин), постоянно поднимая стружку лопатками на внутренней образующей барабана и ссыпая её и сушат стружку во взвешенном состоянии горячими газами (рис. 5.35). Производительность сушилки "Прогресс" длиной Юм с отрицательным углом наклона барабана 2° 1200...4500 кг/час. За границей используют сушилки с

плоскощелевой сопловой подачей газов в барабан «Бютнер» (рис. 5.36).

В ленточных сушилках (рис. 5.37) стружка 1 сохнет на перемещающихся ленточных сетках 2, перемешиваясь при пересыпании с верхней ленты на нижнюю. Семиэтаж ная сушилка ЦНИИФ-14 имеет производительность 3000 кг стружки/ч.

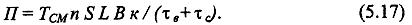

Пневматическая сушилка "Келлер" состоит из вертикального цилиндра высотой 3...5 м, над сетчатым дном которого вращается мотовило, перемешивающее стружку, подаваемую по центральной трубе (рис. 5.38, г). Крупные стружки 1 падают на сетку и сушатся, мелкие 2, витая во встречном восходящем потоке горячих газов, высыхая, поднимаются и уносятся через верхнее выходное отверстие 4. Крупные же частицы выбрасываются через отверстие 5 на дополнительное измельчение. После подсушки до влажности 12 % они уносятся во второй цилиндр на досушку до 5 %.. Производительность спаренной сушилки (рис. 5.38, а, в) 800...1500 кг стружки/ч. Аэрофонтанная труба-сушилка (рис. 5.38, а) и рюмка-сушилка (в) позволяют использовать очень высокие температуры (до 700 °С), но для сушки разнофракционного материала из-за высокой пожароопасности непригодны. Эта проблема положительно решена предложенной И.М. Меркушевым аэрофонтанной сушилкой с порционной загрузкой и позонной выгрузкой разных фракций в разное время (рис. 5.38, в). Весьма эффективной является также предложенная автором и реализованная ЦНИИФом пневматическая спиралеобразная труба-сушилка* (рис. 5.38, б) для интенсификации процесса сушки при температуре 700...300 °С на первом этапе сушки до влажности 30 % в сочетании с барабанной сушилкой «Прогресс» для досушки и кондиционирования стружечной массы при понижающейся температуре газов от 300 до 130... 100 °С на выходе из сушилки (рис. 5.39).

Пневматическая сушилка "Келлер" состоит из вертикального цилиндра высотой 3...5 м, над сетчатым дном которого вращается мотовило, перемешивающее стружку, подаваемую по центральной трубе (рис. 5.38, г). Крупные стружки 1 падают на сетку и сушатся, мелкие 2, витая во встречном восходящем потоке горячих газов, высыхая, поднимаются и уносятся через верхнее выходное отверстие 4. Крупные же частицы выбрасываются через отверстие 5 на дополнительное измельчение. После подсушки до влажности 12 % они уносятся во второй цилиндр на досушку до 5 %.. Производительность спаренной сушилки (рис. 5.38, а, в) 800...1500 кг стружки/ч. Аэрофонтанная труба-сушилка (рис. 5.38, а) и рюмка-сушилка (в) позволяют использовать очень высокие температуры (до 700 °С), но для сушки разнофракционного материала из-за высокой пожароопасности непригодны. Эта проблема положительно решена предложенной И.М. Меркушевым аэрофонтанной сушилкой с порционной загрузкой и позонной выгрузкой разных фракций в разное время (рис. 5.38, в). Весьма эффективной является также предложенная автором и реализованная ЦНИИФом пневматическая спиралеобразная труба-сушилка* (рис. 5.38, б) для интенсификации процесса сушки при температуре 700...300 °С на первом этапе сушки до влажности 30 % в сочетании с барабанной сушилкой «Прогресс» для досушки и кондиционирования стружечной массы при понижающейся температуре газов от 300 до 130... 100 °С на выходе из сушилки (рис. 5.39).

Сепарирование сухой стружечной массы по размерным или массовым фракциям производят либо механическим путем на качающихся либо вибрирующих ситах ДРС-1, ДРС-2, либо пневматическим делением в воздушном потоке на пневмосепараторах ДПС-1 производительностью 8000 кг/ч, либо НПО «Научплитпром» – 10000 кг/ч, либо на циклон-сепараторах * (рис. 5.40).

Сепарирование сухой стружечной массы по размерным или массовым фракциям производят либо механическим путем на качающихся либо вибрирующих ситах ДРС-1, ДРС-2, либо пневматическим делением в воздушном потоке на пневмосепараторах ДПС-1 производительностью 8000 кг/ч, либо НПО «Научплитпром» – 10000 кг/ч, либо на циклон-сепараторах * (рис. 5.40).

Смешивание стружечной массы со связующим производят в смесителях периодического или непрерывного действия с введением 7... 12 % (по сухой части) карбамидоформальдегидного клея. Смеситель ДСМ – это горизонтальный цилиндр с вращающимися при 80 об/мин лопатками, поддерживающими стружку во взвешенном состоянии, на которую из 36 форсунок распыливается клей. Стружка поступает через весовой дозатор непрерывного действия ДВ-2 в один конец смесителя, а выходит в другом. В скоростном смесителе ДСМ-5 вращается с частотой 980 об/мин полый вал с распылителями в первой половине и лопастями во второй (ближе к выходу). Через полый вал и 24 трубки распылителя подаётся клей непосредственно в слой стружки. Время смешивания до 50 с (а в смесителе ДСМ-2 до 12 мин). Производительность 1000...8000 кг/час.

Формирование стружечного ковра определенной толщины и ширины в виде непрерывной ленты из стружки, смешанной со связующим, производят на Формирующих машинах ДФ-2, ДФ-2М, ДФ-6 (рис. 5.41). Машина состоит из приемника стружки 1, пластинчатого и игольчатого конвейеров 2 и 3 с игольчатым, сбрасывающим излишки стружки, валиком 4, весового дозатора 5, конвейера 6, разравнивающих игольчатых роликов 7, 8 и 9. Число формирующих машин может быть от 3 до 8. Часть ковра определённой длины называется стружечным пакетом, а подпрессованный пакет называется стружечным брикетом.

Подпрессовку выполняют для уплотнения и уменьшения толщины ковра, что необходимо для загрузки многопролетного пресса, уменьшения осыпания его кромок. Стружечные пакеты подпрессовывают на однопро-лётном гидравлическом холодном прессе (ПР-5) при давлении 1... 1,8 МПа в течение 10...30 с.

Прессование и склеивание ДСтП производят либо в гусеничных прессах непрерывного действия по технологии фирмы "Бартрев", либо чаще всего в многопролётных прессах периодического действия типа ПР-6А с повышенным до 15... 17 числом этажей. Загрузку-выгрузку плит выполняют автоматически действующими этажерками. Перед загрузкой поверхность брикетов смачивают водой (разбрызгиванием из расчёта 100...150 г/м2 плиты. При смыкании горячих (160...170 °С) плит пресса вода превращается в пар, ускоряя передачу тепла в её середину (" паровойудар "'). Удельное давление составляет 2...3,5 МПа. Между плитами пресса устанавливают дистанционные планки, соответствующие заданной толщине ДСтП. Участки формирования ковра, подпрессовки стружечных пакетов на поддонах и прессования брикетов объединены транспортными устройствами роликового типа в замкнутый кольцевой комплекс - главныйконвейер ДК-1, Ж-№... Сменная производительность п-этажного пресса П, м3 в смену, в объеме чистообрезных плит размерами SxBxL м при использовании рабочего времени #=0,8...0,85, вспомогательном времени тв мин и времени склеивания плиты в прессе Тс, (составляющего при массе 3-слойных плит 0,5...0,8 г/см3 с содержанием 8...10 % связующего во внутренних и 12... 14 %- в наружных слоях, при температуре плит 150... 180 °С 0,55...0,33 мин/мм толщины ДСтП), составит

Обрезка плит выполняется на круглопильных форматных станках ДЦ-3 с четырёх сторон на требуемый размер.

Шлифование плит производят на 2-х сторонних широколенточных калибровально-шлифовальных станках ДКШ-1 для снижения разнотолщинности плит и уменьшения шероховатости их поверхности. Общий припуск на обработку плит 1,5 мм. При калибровании снимается около 70 % припуска, при повторном шлифовании 30 %. Зернистость шлифовальной шкурки 50; 40 и 16; 10. Скорость подачи 8...24 м/мин. Расход тепла 4 млн. кДж, электроэнергии 165 кВт.ч, трудозатрат 1,6...2,6 чел-час на 1 м3 плит. В настоящее время действуют автоматизированные цехи по производству древесностружечных плит мощностью 50, 70, 100 и 250 тыс. м3 плит в год.

Date: 2015-08-15; view: 1407; Нарушение авторских прав