Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Производство фанерных труб

|

|

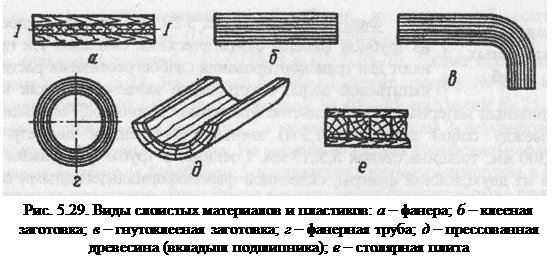

Фанерные трубы (рис. 5.29, г) – изделия, склеенные из трубной фанеры синтетическими смолами. Их применяют для транспортирования слабоагрессивных растворов, непитьевой воды, в устройстве канализации, как конструкционный материал в строительстве. Их делают длиной 5…7 м склеиванием между собой коротких (1,5 м) звеньев. Внутренний диаметр труб 50..300 мм, толщина стенок 6,5.. 13 мм. Соединяют трубы фанерными муфтами из двухслойной фанеры, склеенной фенолоформальдегидными смолами. Технологический процесс изготовления труб состоит из обрезки фанеры, увлажнения, усования и склеивания заготовок, навивки коротких труб- звеньев, обработки конусов на звеньях, склеивания из звеньев труб. Фанеру обрезают на форматных станках в размер 1525 х1525 мм. Увлажняют её для придания большей пластичности на увлажнительных вальцах, представляющих собой 2 барабана, обтянутых фетровой тканью, один из которых частично погружен в воду.

|

Увлажнённые листы выдерживают в плотных пачках в течение 12 ч для выравнивания влажности в пределах 12...22%. Затем отдельные листы склеивают в ленту-заготовку длиной L, мм

где D – внутренний диаметр трубы, мм; п – число витков фанеры в трубе (4... 9); S – толщина фанеры, мм; т – припуск на фалец (10 мм); р – размер нахлёстки, мм. Соединяют листы на ус, обрабатывая на усовочном станке, и склеивают на узкоплиточном прессе. (Волокна тонкого шпона должны быть направлены вдоль ленты). Нанесение на заготовку клея и сушку выполняют на одном агрегате ФТКЛ. Фенолоформальдегидную смолу наносят клеевыми вальцами на одну сторону (со стороны толстого шпона) ленты, лента поступает в сушильную камеру (80...110 °С) на 4...7 мин, охлаждается 2...4 мин и свёртывается в рулон. Нанесение клея начинают на расстоянии от конца ленты, равном длине окружности первого витка. На передней кромке заготовки длиной 8 мм по всей ширине ленты делают фалец на угол 135°, которым заготовка заправляется в углубление оправки трубонавивочного станка и навивается на неё, поджимаясь тремя горячими (200...250 °С) вальцами с усилием 40...100Н/см заготовки. Скорость навивки 5..6 м/мин. Звенья труб на тележках помещают в автоклав, где в среде насыщенного пара (t = 140 °С) их выдерживают 15...25 мин до полного отверждения смолы. Затем их охлаждают и снимают с оправок на съёмочном станке (при этом нож на оправке срезает с трубы фальц). Для сращивания звеньев в трубы их концы обтачивают на конус (наружный и внутренний) на двухсуппортном токарном станке. Звенья склеивают фенолоформальдегидной смолой холодного отверждения (СФЖ-309) в кам ерах при 70 °С. Давление при склеивании обеспечивается винтовыми стяжками, вставляемыми внутрь трубы. На соединительных муфтах, изготавливаемых из отрезков труб с обеих сторон вытачивают внутренние конусы.

Date: 2015-08-15; view: 1021; Нарушение авторских прав