Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Производство клееных заготовок для мебели

|

|

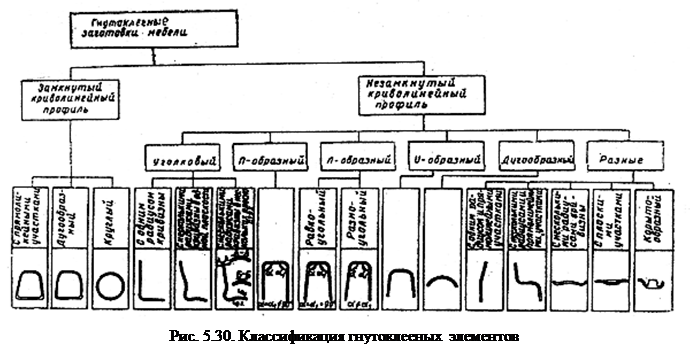

Клееные заготовки – это полуфабрикаты и детали, склеенные из шпона: прямолинейные заготовки для челноков, погонялок ткацких станков (рис. 5.29, б), называемые плоскоклееными и криволинейные заготовки для мебельных изделий (рис. 5.29, в), называемые гнутоклееными. При гнутье тонких полосок шпона можно получить детали с радиусом малой кривизны. Используемые короткие и узкие полосы шпона – отходы фанерного производства дают значительную экономию древесины: полезный выход деталей повышается в 2...3 раза. Применение гнутоклееных заготовок настолько велико, что уже разработана серия руководящих технических материалов на виды и конструктивные параметры гнутоклееных деталей и на пресс-формы для их изготовления, а также разработаны технология изготовления и режимы прессования гнутоклееных деталей. На рис 5.30 дана классификация гнутоклееных заготовок, дающая представление о применяемых формах гнутоклееных деталей. Размеры заготовок каждой формы унифицированы. Плоскоклееные детали чаще всего применяются в качестве боковин стульев, кресел, диванов, ножек корпусной мебели и столов. Для склеивания заготовок чаще всего применяют лущёный Шпон. Тонкий шпон (0,8... 1,15 мм) применяют при радиусе изгиба деталей 5...35 мм, толстый (1,5...2,2 мм) – при радиусе свыше 40 мм. Высокие сорта шпона применяют для лицевых поверхностей с прозрачной отделкой. В деталях, несущих большую нагрузку, ограничивают применение шпона с гнилью, крупными сучками. Для склеивания применяют карбамидоформальдегидные клеи. Особенно целесообразно применение клеев на основе смол КФ-МТ – с пониженным содержанием и выделением

|

формальдегида.

Технологический процесс производства клееных заготовок сравнительно прост и состоит из раскроя шпона, нанесения клея, формирования пакетов и склеивания. Раскрой шпона выполняют на гильотинных ножницах на полосы определённых размеров в соответствии с размерами заготовок. Нанесение клея осуществляют на станках КВ-9 с длиной клеенаносящего барабана 900 мм. Клей наносят на обе стороны полоски шпона, а при укладке в пачки чередуют полоски с клеем с полосками без него. В вальцы пускают одновременно по 2...3 полоски. Расход клея 80.. 100 г/м2.

Формирование пакетов целесообразно производить сразу после нанесения клея. Чередование направления волокон в смежных листах может быть: только продольным (ножки стульев и корпусной мебели, царги стульев замкнутой и незамкнутой формы); взаимно перпендикулярным (сиденья и спинки стульев); взаимно перпендикулярным с включением дополнительных продольных листов (подлокотники кресел и ящики). По длине заготовки могут быть и переменного сечения. Необходимо, чтобы стыки между листами укладывались вразбежку и не совпадали.

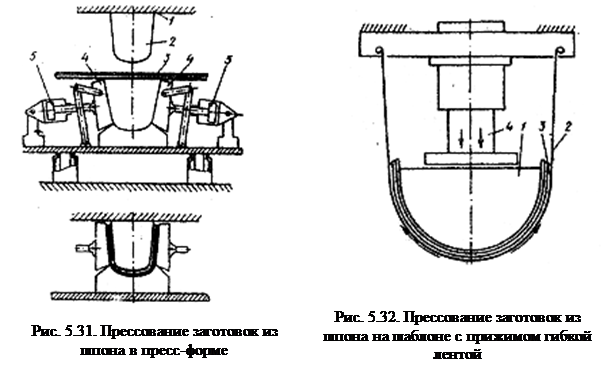

Склеивание набранных пакетов выполняют либо в специальных пресс-формах, либо в обычных многопролетных гидравлических горячих прессах на поддонах (плоскоклееные заготовки). Гнутоклееные заготовки склеивают в пресс-формах, соответствующих размерами и формой будущей заготовке. На рис. 5.31 показан пример прессования U-образной заготовки из пакета 3 пуансоном 2 на плите 1 пресса в разъёмной матрице 4, с поджимаемыми гидроцилиндрами 5 элементами, а на рис. 5.32 – полукруглых заготовок 3 стальной лентой 2 на шаблоне 1 при помощи плунжерного прижима 4. В запрессованном состоянии заготовки выдерживают до момента отверждения клея, для ускорения которого применяют нагрев заготовок прессформами. Продолжительность нагрева контактным способом составляет 1 мин на каждый миллиметр толщины (при 120...140 °С). В высокочастотном поле при достаточной мощности генератора продолжительность нагрева исчисляется десятками секунд независимо от толщины.

|

Производство древесно-слоистых пластиков (ДСП)

Древесныепластики: прессованная древесина (рис. 5.29, д) - массивная, нагретая до 100 °С древесина, спрессованная до плотности 1... 1,4 г/см3 для втулок, подшипников, ползунов, муфт, паркета...; древесные слоистые пластики из листов лущёного шпона, пропитанных фенол- или крезолформальдегидной смолой и спрессованных при высокой температуре (150 °С) под большим давлением (15 МПа) до плотности 1,25... 1,3 г/см3 – это хороший электроизоляционный и конструкционный материал для подшипников, ползунов, зубчатых колёс...

Технологический процесс изготовления ДСП состоит из следующих операций: раскроя шпона, пропитки его смолой, сушки пропитанного шпона, набора из листов шпона пакета, прессования, обрезки в размер. Для изготовления ДСП применяют обычно берёзовый шпон толщиной 0,3...0,6 мм влажностью 6...10 %. Раскраивают его на гильотинных ножницах.

Пропитка шпона феноло- либо крезолоформальдегидной смолой осуществляется погружением листов в ванну со смолой или в автоклаве под давлением. Шпон загружают в кассетах по 15...20 листов или в контейнерах по 250...400 листов с зазорами между листами и вертикальной ориентацией волокон. При толщине шпона 0,5...0,9 мм время выдержки в растворе 1...2 час. Затем шпон вынимают, дают стечь излишкам раствора в течение 30 мин и направляют на сушку. В автоклавах шпон сначала выдерживают в вакууме 0,06...0,08 МПа в течение 15 мин, затем автоклав заполняют раствором смолы и повышают давление до 0,4...0,8 МПа, выдерживая при этом давлении 1...1.5 час, после чего раствор удаляют и шпон направляют в сушку. Для изготовления некоторых пластиков и бакелизи- рованной фанеры вместо пропитки наносят смолу на шпон и выдерживают около 4 ч в плотных стопах.

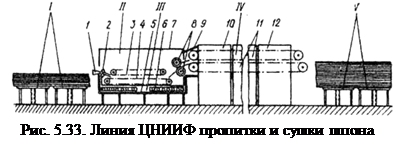

Сушка пропитанного до 16...24 % смолы шпона для удаления летучих веществ (спирта) из смолы и воды из шпона до 3...7 % ведётся при 75 °С в камерах периодического действия или в конвейерных сушилках. Линия пропитки-сушки шпона (рис. 5.33) состоит из подъёмника для шпона I, пропиточной ванны II, водяного подогревателя смолы III, радиационно-сопловой сушилки IV и подъёмника для сухого пропитанного шпона V. Белый шпон I через приёмную воронку 1 и подающие ролики 2 поступает к сетчатым конвейерам 3, 4. Зажатый между двумя сетками шпон проходит через ванну с нагретой высококонцентрированной смолой, закрытой крышкой 7. Излишки смолы с пропитанного шпона отжимаются роликами 8. Смола нагревается горячей водяной ванной 5, а вода - паровым калорифером 6. Через переходный короб 9 шпон поступает в сушильную камеру, где сушится в горизонтальном положении. Сушилка состоит из 8 секций 10, 11, 12. В последней секции шпон охлаждается обдувом из сопловых коробок холодным воздухом. Поточную линию обслуживают 2 рабочих на загрузке и выгрузке шпона. Производительность линии 350 листов/час. Пропитка смолой СБС-1 50 %-й концентрации производится при температуре ванны 60 °С за 30 с. Продолжительность сушки при температуре 120 °С – 90 сек.

Сушка пропитанного до 16...24 % смолы шпона для удаления летучих веществ (спирта) из смолы и воды из шпона до 3...7 % ведётся при 75 °С в камерах периодического действия или в конвейерных сушилках. Линия пропитки-сушки шпона (рис. 5.33) состоит из подъёмника для шпона I, пропиточной ванны II, водяного подогревателя смолы III, радиационно-сопловой сушилки IV и подъёмника для сухого пропитанного шпона V. Белый шпон I через приёмную воронку 1 и подающие ролики 2 поступает к сетчатым конвейерам 3, 4. Зажатый между двумя сетками шпон проходит через ванну с нагретой высококонцентрированной смолой, закрытой крышкой 7. Излишки смолы с пропитанного шпона отжимаются роликами 8. Смола нагревается горячей водяной ванной 5, а вода - паровым калорифером 6. Через переходный короб 9 шпон поступает в сушильную камеру, где сушится в горизонтальном положении. Сушилка состоит из 8 секций 10, 11, 12. В последней секции шпон охлаждается обдувом из сопловых коробок холодным воздухом. Поточную линию обслуживают 2 рабочих на загрузке и выгрузке шпона. Производительность линии 350 листов/час. Пропитка смолой СБС-1 50 %-й концентрации производится при температуре ванны 60 °С за 30 с. Продолжительность сушки при температуре 120 °С – 90 сек.

Сборка пакетов осуществляется по двум схемам: сборка коротких листов, когда размеры листа по длине и ширине совпадают с размерами будущего пластика, и сборка длинных листов из шпона меньших размеров: собираемые листы складывают в пачки по длине внахлёстку, а по ширине встык. Наиболее экономичной является технология сборки пакета в виде бесконечной ленты, от которой отрезается пакет необходимой длины. Собранные пакеты укладываются на гладкие металлические листы, смазанные олеиновой кислотой, минеральным обезвоженным маслом или тонким слоем талька.

Прессование древесно-слоистых пластиков (ДСП) под высоким давлением 15...23 МПа в 6-20 пролетных прессах производят по определённым режимам: 1) загрузку пакетов в пресс выполняют при температуре плит пресса не выше 50 °С в течение 5...10 мин; 2) постепенно повышают давление и температуру в течение 20...40 мин до 15...16 МПа и 150 °С; 3) выдержка при этих параметрах в течение 4...5 мин на каждый мм толщины ДСП, когда происходит упрессовка пакета до 30...50 % и склеивание; 4) охлаждение пакетов в зажатом состоянии под давлением 15...16 МПа при постепенном в течение 40...50 мин снижении температуры до 50 °С; 5) выдержка при этих параметрах в течение 1 мин на 1 мм толщины плиты; 6) снижение давления в теч.5...6 мин и выгрузка.

Обрезка ДСП осуществляется на круглопильных форматных станках пилами, зубья которых (вследствие большой твёрдости плит) сделаны с напайками пластин из твёрдых сплавов (ВК-15, ВК-30...).

Сортировка плит ведётся по видам, формату, маркам, толщине листов и толщине плит.

Разновидности пластиков: ДСП-A (волокна во всех слоях параллельны), ДСП-Б (через 5...20 слоев с параллельными, один слой – с перпендикулярными волокнами), ДСП-В (волокна смежных слоев перпендикулярны), ДСП-Г (волокна всех слоев смещены относительно предыдущих на 25...30°). Толщина плит 1...60 мм. Плиты с тканевыми или металлосеточными прослойками называются арктилитом. Кроме плоских выпускаются профильные ДСП в пресс формах.

Date: 2015-08-15; view: 1815; Нарушение авторских прав