Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Лущение шпона

|

|

Установка чурака в шпиндели лущильного станка, например, ЛУ17-4 (диаметром до 700 мм длиной 1550..1650 мм с толщиной шпона 0,3..4 мм до карандаша Ø 70 мм) – это первый элемент операции лущения. Чурак должен быть так ориентирован относительно шпинделей, чтобы его ось совпадала с их осью вращения. Для их совмещения служит загрузочно-центровочное устройство. Шпиндели предназначены не только для центрирования чурака, но и для его вращения при лущении шпона. Торцы шпинделя делают зубчатыми во избежание проскальзывания чурака.

Оцилиндровка чурака до получения правильного цилиндра производится при ускоренной подаче суппорта, несущего лущильный нож и заканчивают до момента выхода непрерывной ленты шпона (для повышения полезного выхода).

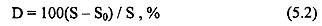

Лущение чурака выполняют при одновременном его вращении и надвигании на него лущильного ножа. При лущении левая сторона шпона, обращённая к чураку, может получиться с трещинами и разрывами, для предотвращения которых лущение производят с прижимной линейкой – металлической планкой такой же длины, что и нож, устанавливамой над ним так, чтобы промежуток между его передней гранью и нажимной кромкой прижимной линейки был несколько меньше толщины шпона. Тогда под действием прижимной линейки образуется сила, Q2 (рис. 5.9, в), компенсирующая действие раскалывающей силы Р2. Степень обжима определяют по формуле

где S и So – номинальная толщина шпона и просвет между линейкой и ножом.

Степень обжима зависит частично от породы древесины, но в основном от толщины шпона: при S = 0,6 D = 5...12%, при S = 1 мм D = 11...20%, при S = 2,5 мм D = 30%. При лущении шпона задний угол α = 0,5...1° - при диаметре чурака до 300 мм и α = 2,..3° - при диаметре выше 300 мм; он регулируется автоматически. Угол резания (α + β) должен быть возможно меньшим. Угол заострения β =18...25 ° в зависимости от толщины шпона и породы; он определяется стойкостью резца при лущении. Диаметр шпинделя должен быть как можно большим – для лучшего сцепления с торцом чурака и, с другой стороны, как можно меньшим – для уменьшения диаметра карандаша и увеличения выхода шпона. Для удовлетворения обоих требований в современных лущильных станках шпиндели делают двойными-телескопическими. Когда диаметр чурака уменьшается до 140 мм, большой шпиндель автоматически отводится и долущивание ведётся при зажатых малых шпинделях до диаметра карандаша 70 мм. Для предотвращения прогиба тонкого карандаша в станке предусмотрен ограничитель прогиба роликового типа с гидравлическим автоматическим регулированием. В момент достижения диаметра 70 мм автоматически срабатывают 3 механизма: выключается подача суппорта с лущильным ножом, отводится ограничитель прогиба чурака и разжимаются внутренние шпиндели – карандаш падает на конвейер отходов.

Выход шпона при лущении. Условно выделяют 4 зоны выхода материала: - I зона – отходы. Они получаются при оцилиндровке чурака в виде рваных кусков, не используемых в производстве слоистых материалов. При диаметре точно сцентрированного чурака 24 см рванина составляет 18 % объёма чурака; неточность центрирования в 5 мм увеличивает отходы на 3 %.

- II зона – неполноформатные куски шпона, которые могут использоваться в производстве слоистых материалов (3...5 % объёма сырья).

- III зона – полноформатный шпон в виде непрерывной ленты до конца лущения.

- IV зона – потери на карандаше (ок. 10 % объёма сырья или больше, если зимой древесина прогрета недостаточно глубоко). Около 1,5...2, 5 % объёма сырья идёт в отходы при раскрое шпона на форматные куски.

Производительность лущильного станка П, м3 в смену, при использовании рабочего времени К = 0,95, объёме сырого шпона, получаемого из одного чурака V м, длительности цикла обработки одного чурака тш мин, составляет

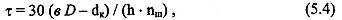

Основное время, затрачиваемое на лущение чурака τ, с, пропорционально диаметру чурака (в верхнем конце) D мм и обратно пропорционально диаметру карандаша dK, мм, толщине шпона h, мм, и частоте вращения шпинделя п ш об/мин, и при коэффициенте формы чурака в = 1,15 определяется по формуле

и составляет 35...50с, а время затрачиваемое на все вспомогательные операции – 14... 16 с. Производительность лущильных станков 20...50 м3/смену.

Раскрой шпона. Рубку шпона можно выполнять сразу после лущения, а затем сушить листы. (Возможен и обратный вариант). Для раскроя применяют ножницы НФ 18-3, действующие автоматически. Их ставят в поток (линию): "лущение – рубка – укладка". Ножницы состоят из механизма подачи и рубки шпона, механизма укладки в стопу листов заданного формата и механизма вывоза стопы. Их обслуживает один рабочий. При ширине листов 1730 мм производительность ножниц до 2000 листов/ч.

Технологический процесс производства лущёного шпона наглядно показан на схеме (рис. 5.9, а). Сырье со склада поступает на тепловую обработку 2. Затем кряжи 3 поступают на окорочный станок и пилой 4 раскраиваются на чураки 5 заданных по длине размеров. Чурак предварительно оцилиндровывают и лущат 6 на ленту шпона 7, укладываемую петлеобразно на конвейер, подающий к ножницам 8 для разрезания на листы определённых форматов и укладки в пачку 9. Конвейером 10 пачка выносится из-под ножниц и электропогрузчиком 11 отвозится к сушилке. В роликовой сушилке 12 шпон сушат, затем на конвейере 13 сортируют и раскладывают по сортам в пачки 14. Отсортированные листы шпона 15 с сучками поступают на шпонопочиночный станок 16, где сучки удаляются и образовавшиеся отверстия заделываются вставками из шпона. Пачки готового шпона 14 и 17 поступают на склад или в клеильное отделение. Неформатные узкие листы шпона 18 склеивают в форматные 19. Возможны и другие технологические варианты, например, раскрой кряжа на чураки до тепловой обработки, после которой чураки сразу поступают на лущильный станок, где сразу одним ножом производится окорка, оцилиндровка и лущение.

Date: 2015-08-15; view: 2126; Нарушение авторских прав