Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Заключительные операции при производстве шпона

|

|

Починка шпона заключается в удалении дефектных мест (сучков, багорных пробоин, чёрной прорости) и вставке на их место заплаток из высококачественного шпона на специальных полуавтоматических шпонопочиночных станках ПШ.

Починка шпона заключается в удалении дефектных мест (сучков, багорных пробоин, чёрной прорости) и вставке на их место заплаток из высококачественного шпона на специальных полуавтоматических шпонопочиночных станках ПШ.

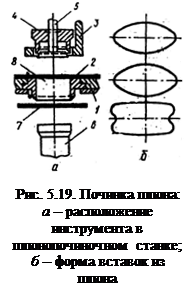

Положение инструмента показано на рис. 5.19. На стол станка кладут лист шпона, подлежащий починке 2, а в кассету станка вставляют ленту шпона 6. Дефектное место совмещают со шпонопочиночной головкой и ножной педалью включают привод станка: прижим 3 опускается, поджимая шпон 2 к столу 1, верхняя просечка 4 опускается и вырубает дефектное место, проталкиваемое через полость нижней просечки 8 толкателем 5 и сжатым воздухом удаляется из зоны действия инструмента. Затем полоска шпона 7 устанавливается против инструмента (как показано на рисунке), подаватель 6 прижимает её к нижней просечке 8, вырубает заплатку, по размеру и форме соответствующую вырубленному отверстию в листе шпона и двигаясь вверх запрессовывает её в отверстие. Далее инструменты 3, 4, 5 поднимаются, а 6 опускается и цикл повторяется. Заплатка держится без клея за счёт натяга 0,1...0,2 мм. (Влажность полосок шпона, идущих на заплатки, должна быть на 2...3 % ниже влажности ремонтируемых листов). Размеры мелких заплаток 18x32, средних 25x40, крупных 32x60 и 40x30 мм. Заплатка должна совпадать с листом по направлению волокон, толщине и цвету. Производительность шпонопочиночного станка П, листов в смену, при Кр = 0,96, Км = 0,9, времени на заделку одного дефекта τ3 (З...5с) и числе дефектных мест в листе n (3...20)

Ориентировочная производительность рабочего на шпонопочиночном станке 800...1200 листов в смену. На станке ПШ-2 заплатки ставят на клею.

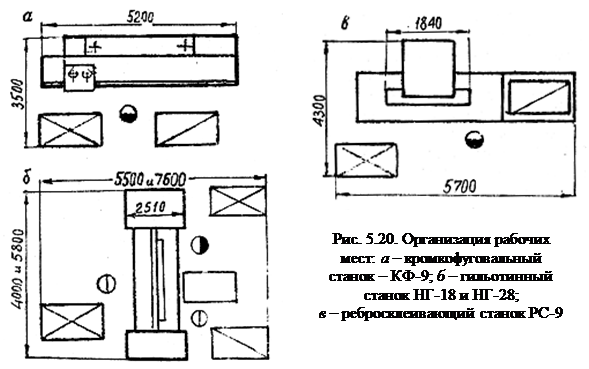

Сращивание шпона. Для склеивания кусков шпона в полноформатные листы необходимо вначале выровнять их продольные кромки на кромкофуговальных станках КФ-8 и КФ-9 (рис. 5.20, а) или на станках для выравнивания кромок НГ-18 и НГ-28 (рис. 6.29, а и 5.20, б), позволяющих обрабатывать пакеты шпона длиной соответственно 1800 и 2800 мм, шириной от 75 до 1000 мм и высотой пакета при резании вдоль волокон 90 мм, а поперёк волокон – 30 мм при длине ножей 2100 и 3100 мм. Размеры станков L*В*Н = 2510х3470х1650 и 2660х4465x1650 мм, (масса 4,4 и 5,1 т, число обслуживающих 1 и 2 чел.). В технологическом процессе продольные кромки обрезают обычно на одном станке, а поперечные на другом. Их производительность П, штук в час, определяют с учётом количества листов шпона в одной пачке n„ = 90/S или 30/S (где S – толщина шпона, мм), цикла обрезки одной стороны пакета τ (до 0,5 мин), числа резов по периметру z (2 реза), кр (0,9), км (0,75 – 0,8) по формуле

При размерах пакета 2000x200x60 мм она составляет 1 – 1,6 м /час.

|

Для склеивания длинных кусков по кромкам применяют ребросклеивающие станки: ленточные РС-7, на которых две полосы склеиваются гуммированной лентой, накладываемой одновременно на поверхность двух соединяемых листов шпона; PC-5, РС-8 для безленточного склеивания шпона кромками, на которые предварительно нанесен клей; у РСП-2 в отличие от РС-5 и РС-8 шпон подаётся в станок поперёк волокон. Короткие куски предварительно усуют, (т.е. торцовые концы срезают так, чтобы толщина шпона сходила к концу до нуля) на усовочных станках УС. На усованные концы наносят клей и под давлением 1,2...1,4 МПа склеивают на узкоплитном прессе УСПГ при температуре плит 150...200 °С.

Эффективен метод ребросклеивания термопластичной нитью на ребросклеивающем станке PC-9 (рис. 5.20, в и 6.29,6) листов шпона толщиной 0,4 – 4,0 мм, наименьшей длиной 300 и шириной 60 мм при скорости подачи и = 14...30 м/мин, мощности 1,32 кВт, массе 590 кг габаритах L x B x H = 1835x692x1770 мм и числе обслуживающих 1 чел.

Его производительность П, облицовок в час, при их длине l, м, числе полос шпона (шириной 80... 100 мм) в одной облицовке (шириной b мм) равном п" = b /(80... 100), Кр (0,9), КM (0,85), определяется по формуле

Сортировка шпона. Вследствие использования некачественного сырья на листе шпона могут быть разные дефекты: сучки, гнили, ненормальные окраски, а также дефекты, возникшие в процессе производства шпона – ворсистость, горбатость, трещины, рыхлость. Сортность листов шпона определяет сортировщик визуально, по совокупности дефектов, относя их к той или иной сортообразующей группе. Наиболее совершенная организация сортировки – сразу после выхода из сушильных камер на конвейере. Для сортировки сухого шпона разработана линия ЛСШ (рис. 5.21), на которой один оператор сортирует шпон на 14 сортовых групп. Стопа шпона 1 конвейером 5 подается на подъемную платформу. После определения сортности верхнего листа оператор нажимом кнопки на пульте 4 дает команду на отправку листа в одну из 14 секций 5. Лист сдвигается из стопы механизмом 2, подается на конвейер и перемещается до заданной секции, где автоматически сбрасывается в карман секции. После набора стопы высотой 600 мм она удаляется из кармана конвейером 6. Производительность линии сортировки при толщине шпона 1,5 мм составляет 25 м3 в смену.

|

Date: 2015-08-15; view: 814; Нарушение авторских прав