Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Применяемые инструменты и режимы резания

|

|

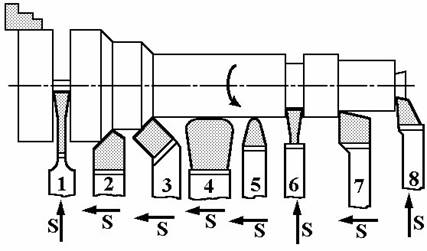

Главный вид режущего инструмента для обработки заготовок на токарных станках - токарные резцы. Разнообразие обрабатываемых поверхностей обуславливает значительную номенклатуру токарных резцов. Основные типы токарных резцов в зависимости от технологического назначения и конструктивных особенностей приведены на рисунке 11.

Рисунок 11 - Основные типы токарных резцов

К рисунку 11 - Основные типы токарных резцов

| Поз. | Наименование |

| отрезной | |

| проходной прямой | |

| проходной отогнутый | |

| чистовой широкий (лопаточный) | |

| чистовой радиусный | |

| прорезной (канавочный) | |

| проходной упорный | |

| подрезной | |

| фасонный призматический | |

| галтельный | |

| резьбовой наружный | |

| фасочный | |

| расточный проходной |

На токарных станках выполняются различные стадии обработки поверхности; используемые при этом резцы называются черновыми, чистовыми, получистовыми. Геометрия режущей части этих резцов приспособлена к работе с большой или с малой глубиной резания.

Резцы, предназначенные для обработки внутренних поверхностей называются расточными (№ 13 на рис. 11). По виду выполняемой работы различают резцы проходные - для обработки гладкой цилиндрической поверхности (внутренней или наружной) на «проход» (№ 2, 3 на рис. 11) и упорные проходные - для обработки одновременно цилиндрической поверхности и торцовой плоскости (№ 7 на рис. 11).

Торцовые поверхности цилиндрических тел на токарных станках «подрезают» так называемыми подрезными резцами (№ 8 на рис. рис. 11), которые работают с поперечной подачей к оси вращения или от оси вращения заготовки. Отрезку заготовки ведут отрезным резцом (№ 1 на рис. рис. 11), а образование канавок - канавочным или прорезным резцом (№ 6 на рис. 11). Резьбовые поверхности образуют резьбовыми резцами, фасонные - фасонными (№ 9 на рис. 11), фаски - фасочными, галтели - галтельными и т. д.

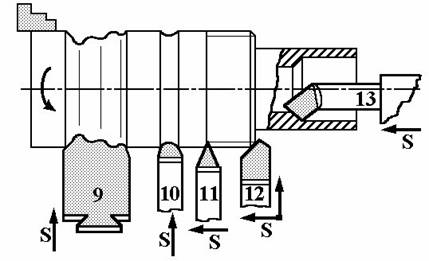

Кроме токарных резцов, на станках токарной группы используют осевой режущий инструмент для обработки отверстий: сверла, зенкеры, развертки, метчики, а также плашки для нарезания наружной резьбы.

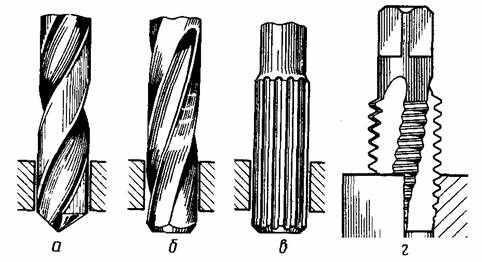

На рисунке 12 показаны наиболее часто применяемые осевые инструменты для обработки отверстий в сплошном материале: сверло (рис. 12, а), зенкер (рис. 12, б), развертка (рис. 12, в), метчик (рис. 12, г).

Рисунок 12 - Инструменты для обработки отверстий

Сверла предназначены для сверления отверстий в сплошном материале и рассверливания уже имеющихся отверстий. Различают следующие типы сверл: 1) спиральные (наиболее распространены); 2) сверла с прямыми канавками (для сверления тонких листов из легких металлов); 3) перовые сверла (для обработки твердых материалов и ступенчатых отверстий); 4) сверла для глубокого сверления с внутренним подводом охлаждающей жидкости; 5) головки для кольцевого сверления (трепанирования, диаметр их более 60 мм); 6) центровочные сверла для получения центровых отверстий.

Наиболее распространенный вид сверла - спиральное сверло (см. рис. 12, а). Оно имеет две главные режущие кромки (два зуба) и перемычку (поперечную режущую кромку, наличие которой и позволяет при помощи сверл получать отверстия в сплошном материале, что невозможно при помощи других видов осевого инструмента).

Зенкеры предназначены для обработки предварительно просверленных, или полученных другим способом отверстий. Отличие зенкера от сверла в том, что у него отсутствует поперечная режущая кромка и он имеет не 2, а 3 или 4 режущие кромки (зуба). Это обеспечивает получение более высокой производительности и чистоты по сравнению с рассверливанием. По виду обрабатываемых отверстий зенкеры делят на цилиндрические, конические и торцевые.

Развертки предназначены для окончательной обработки отверстий после сверления или зенкерования. Развертки имеют от 6 до 12 главных режущих кромок. Режущая часть развертки включает направляющий конус. Калибрующая часть направляет развертку в отверстии, обеспечивает высокую точность размера и малую шероховатость поверхности. Различают цилиндрические и конические развертки.

Зенкеры и развертки больших диаметров выполняют насадными, т. е. они надеваются на держатель.

При помощи метчиков нарезают внутреннюю резьбу в отверстии.

При помощи плашек нарезают наружную резьбу.

Резцы на токарных и токарно-винторезных станках закрепляются в резцедержателе, осевой инструмент - в конической расточке пиноли задней бабки с помощью вспомогательных оправок, патронов и т. д.

На токарно-револьверных станках резцы и осевой инструмент закрепляют в гнездах револьверной головки также с помощью вспомогательной оснастки.

На токарно-карусельных станках используются все упомянутые способы закрепления инструмента.

Для обработки детали токарно-карусельный станок настраивают на определенный режим резания, который состоит из трех элементов: глубины резания, подачи и скорости резания.

Глубиной резания - называется толщина срезаемого слоя металла за один проход резца.

Подачей - называется величина перемещения резца за один оборот заготовки. Она измеряется в миллиметрах на оборот (мм/об).

Соответственно направлению движения резца относительно оси вращения заготовки различают продольную, поперечную и угловую подачу.

Скорость резания - это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/сек.

При назначении режимов резания руководствуются нормативными таблицами и исходными данными: чертежом детали, родом и размерами заготовки, типом, материалом и геометрией инструмента, паспортными сведениями о станке. Используя эти данные, назначают элементы режима резания в следующем порядке:

1. Глубину резаиня принимают в зависимости от величины припуска, жесткости детали и точности обработки. Если условия позволяют, весь припуск следует срезать за один проход инструмента. Точные поверхности обрабатывают вначале предварительно, затем

окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания- 0,5-1 мм.

2. Подачу выбирают из нормативных таблиц. При черновой обработке ее величина ограничивается жесткостью детали, инструмента и допустимым усилием предохранительного механизма подачи станка. Подача для чистовой обработки определяется главным образом чистотой обрабатываемой поверхности. Для получения более высокого класса чистоты подачу следует принимать меньшую.

На величину подачи при чистовом точении влияют также радиус закругления вершины резца и угли в плане. Чем больше радиус при вершине и меньше углы в плане, тем большую подачу можно применять.

Окончательно подачу корректируют по станку и принимают ближайшую из имеющихся.

3. Скорость резания, соответствующую экономической стойкости инструмента, назначают из нормативных таблиц в зависимости от принятых значений глубины резания, подачи. Такие таблицы составлены для определенных условий работы. Поэтому, если действительные условия резания отличаются от нормативных, выбранную скорость надо умножить на поправочные коэффициенты, прилагаемые к таблицам.

Скорости резания (м/мин) при черновом обтачивании заготовок из конструкционной углеродистой стали быстрорежущими резцами приведены в таблице 1.

Таблица 1 – Скорости резания (м/мин) при черновом обтачивании заготовок из конструкционной углеродистой стали быстрорежущими резцами

| Глубина резания, мм | Подача, мм/об | ||||||

| 0,3 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,5 | |

| - | - | ||||||

| - | |||||||

| - | |||||||

| - | - | ||||||

| - | - | - |

Рекомендуемые режимы резания инструментом из композита при точении и растачивании приведены в таблице 2.

Таблица 2 – Рекомендуемые режимы резания инструментом из композита при точении и растачивании

| Обрабатываемый материал | Характер процесса резания | Марка композита | Режимы резания | ||

| Скорость резания, м/мин | Подача, мм/об | Глубина резания, мм | |||

| Стали конструкционные и легированные, инструментальные и подшипниковые, закаленные до твердости HRCэ 40-58 | Без удара | 05; 01 | 50-180 | 0,03-0,20 | 0,05-3,0 |

| С ударом | 10; 10Д | 40-120 | 0,03-0,10 | 0,05-1,0 | |

| Стали быстрорежущие, инструментальные, цементуемые, закаленные до твердости HRCэ 55-70 | Без удара | 50-120 | 0,03-0,1 | 0,05-0,8 | |

| С ударом | 10; 10Д | 40-100 | 0,03-0,07 | 0,05-0,4 | |

| Чугуны серые и высокопрочные твердостью НВ 150-300 | Без удара | 05; 01 | 40-1000 | 0,03-0,5 | 0,05-3,0 |

| С ударом | 10; 10Д; 05; 01 | 300-800 | 0,03-0,2 | 0,05-2,0 | |

| Чугуны отбеленные закаленные НВ 400-600 | Без удара | 0,5; 01 | 50-200 | 0,03-0,5 | 0,05-2,0 |

| С ударом | 10; 10Д | 40-90 | 0,03-0,10 | 0,05-1,0 |

Продолжение таблица 2 – Рекомендуемые режимы резания инструментом из композита при точении и растачивании

| Обрабатываемый материал | Характер процесса резания | Марка композита | Режимы резания | ||

| Скорость резания, м/мин | Подача, мм/об | Глубина резания, мм | |||

| Твердые сплавы с содержанием кобальта не менее 15% твердостью HRA 80-86 | Без удара | 10; 01; 10Д | 5-20 | 0,03-0,1 | 0,05-1,0 |

| Износостойкие покрытия на основе никеля (плазменное нанесение) HRCэ 47-57 | По корке | 01; 10; 10Д | 40-100 | 0,03-0,15 | 0,1-0,5 |

Date: 2015-08-06; view: 2983; Нарушение авторских прав