Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Классификация материалов по свойствам

|

|

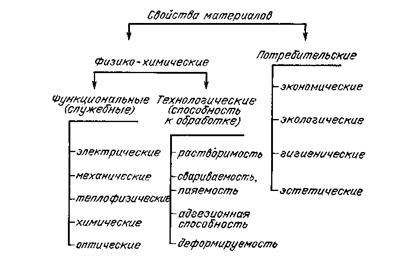

Все свойства и характеристики материалов электронной техники разделяют на физико-химические и потребительские (рис. 1.9). В свою очередь, физико-химические свойства делят на функциональные (служебные) и технологические (способность к обработке).

Функциональными называют свойства, определяющие пригодность материала для создания изделий высокого качества. В зависимости от принципа действия РЭА и ее назначения набор функциональных свойств может быть различным, но, как правило, основными являются: электрические, механические, теплофизические, оптические, химические, магнитные.

Свойства, характеризующие поведение материала при обработке, называются технологическими. В зависимости от методов обработки (механическая, термическая, химическая, электрохимическая и т. п.) большее значение могут приобретать различные свойства, такие, как твердость, пластичность, способность образовать пассивирующее покрытие при окислении, стойкость в химически агрессивных средах, пределы растворимости легирующих примесей.

В случае, если комплекс этих свойств благоприятен для обработки материала, причем не требуется ни слишком высоких температур, давлений или глубокого вакуума, ни дорогих исходных и контейнерных материалов, а технико-экономические показатели его обработки достаточно высоки, говорят, что материал технологичен.

Потребительские свойства и характеристики материалов, как правило, вытекают из физико-химических и являются их следствием. Малотехнологичный материал непременно будет и дорогим, а часто и дефицитным.

Механические свойства материала проявляются в виде ответной реакции на нагружение и формоизменение, когда в нем возникают внутренние напряжения. Количественная мера внутренних напряжений— нагрузка, отнесенная к площади поперечного сечения, а деформаций — относительное увеличение или уменьшение размеров.

Рис. 1.9. Основная классификация свойств материалов

Способность материала противостоять разрушению называется прочностью, а его способность сопротивляться деформациям — жесткостью.

Достаточная прочность — важнейшее требование к конструкционному материалу. Однако во многих случаях работоспособность изделия определяется не прочностью материала, а его жесткостью. К таким изделиям относятся прежде всего те, от которых требуется сохранение точных размеров и формы, например оси и валы, корпуса редукторов, станины станков. Жесткостью должны обладать несущие платы и каркасы РЭА, которые подвергаются длительным знакопеременным нагрузкам и могут разрушиться вследствие приборам и вызвать обрыв пленочных проводников, паяных соединений, нарушение герметичности корпусов ИС.

Высокая прочность — почти всегда достоинство материала, жесткость же необходима не во всех случаях. Например, жесткость материалов, применяемых для изготовления пружин, мембран, торсионов, должна быть низкой, обеспечивающей большие деформации.

При конструировании РЭА важно иметь в виду, что источником внутренних напряжений могут быть не только внешние нагрузки— это очевидный и сравнительно легко учитываемый фактор, по и целый ряд других усталости сами либо передать недопустимые вибрации установленным на них причин, таких, как:

физико-химические процессы, происходящие в самом материале,— сушка, полимеризация, фазовые превращения;

температурные градиенты, возникающие в процессах получения материала, например при образовании кристалла, термообработке, термическом отверждении полимеров:

изменение температуры многослойных структур, состоящих из материалов с различающимися ТКЛР.

Именно эти скрытые источники внутренних напряжений представляют нередко большую угрозу для компонентов РЭА, изготовленных в виде микросборок, БИС, ГИС, и для печатных плат. Отрицательное влияние механических напряжений состоит не только в том, что элементы конструкции могут разрушиться, но и в появлении дефектов, которые могут быть причиной деградации прибора. Особенно чувствительны к деформациям полупроводниковые диоды и транзисторы.

Под действием внутренних напряжений атомы (или ионы и молекулы) смещаются со своих равновесных позиций. Естественно, что механические напряжения отражаются на внутренней структуре материалов и многих их свойствах.

По мере того как нарастают внутренние напряжения, материал реагирует па них по-разному, в общем случае в три стадии:

1. Упругая деформация — обратимое изменение размеров и формы из-за изменения расстояния между атомами, ионами.

2. Пластическая деформация — необратимое скольжение, смещение отдельных частей твердого тела относительно друг друга; наблюдается обычно в металлах при относительном удлинении, превышающем 0,1%.

3. Разрушение — зарождение и распространение трещин и образование новых поверхностей. Вследствие влияния дефектов техническая прочность оказывается намного меньшей, чем рассчитанная исходя из силы связи между микрочастицами. В пластичных материалах реальные прочность и жесткость определяются главным образом движением дислокаций, в хрупких — наличием еще до приложения нагрузки поверхностных трещин — очагов хрупкого разрушения. Поэтому предсказать теоретически реальную прочность конструкционных материалов не удастся и приходится прибегать к натурным испытаниям.

По характеру изменения нагрузки во времени различают следующие виды испытаний: статические (на растяжение, сжатие, кручение, изгиб, твердость), динамические (ударная вязкость и твердость), усталостные, выполняемые при многократном циклическом приложении нагрузки.

Наиболее распространенным, обязательным почти для всех конструкционных материалов, является испытание на растяжение. Это объясняется не только его простотой и универсальностью, но и тем, что при многих других видах деформаций: сжатии, кручении, изгибе — происходит также и растяжение, которое и в этих случаях играет определяющую роль.

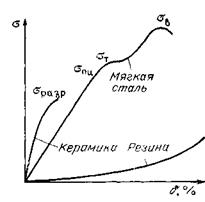

Диаграммы растяжения для разных материалов имеют вид, представленный на рис.1.10. Видно, что наиболее сложную форму имеют кривые для пластичных металлов, являющихся главными конструкционными материалами. На этих кривых различают характерные, важные для конструкторских расчетов точки:

Рис. 1.10. Диаграмма растяжения

1) предел пропорциональности  , ограничивающий прямолинейную часть диаграммы, на которой точно соблюдается закон Гука;

, ограничивающий прямолинейную часть диаграммы, на которой точно соблюдается закон Гука;  , где Е — модуль упругости (модуль Юнга);

, где Е — модуль упругости (модуль Юнга);

2) предел упругости  — напряжение, при котором пластическая деформация достигает малой нормированной величины, например 0,001; 0,005; 0,02; 0,05%. Соответствующие им пределы упругости обозначают

— напряжение, при котором пластическая деформация достигает малой нормированной величины, например 0,001; 0,005; 0,02; 0,05%. Соответствующие им пределы упругости обозначают  ,

,  и т. д. При конструировании выбирают тот или иной предел в зависимости от необходимой жесткости или вибропрочности детали;

и т. д. При конструировании выбирают тот или иной предел в зависимости от необходимой жесткости или вибропрочности детали;

3) предел текучести  - напряжение, которому во многих случаях соответствует удлинение 0,2%, его обозначают

- напряжение, которому во многих случаях соответствует удлинение 0,2%, его обозначают  . Именно этот предел характеризует переход от упругих деформаций к пластическим, и по нему чаще всего определяют несущую способность деталей конструкций;

. Именно этот предел характеризует переход от упругих деформаций к пластическим, и по нему чаще всего определяют несущую способность деталей конструкций;

4) временное сопротивление  — характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению.

— характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению.

5) относительное удлинение после разрыва  ,

,  , отношение (в процентах) приращения длины образца после разрыва к его первоначальной длине.

, отношение (в процентах) приращения длины образца после разрыва к его первоначальной длине.

Подчеркнем, что удлинение после разрыва характеризует лишь пластическую, а не упругую деформацию и не может быть использовано для расчета модуля упругости.

Рассмотренные критические характеристики  ,

,  ,

,  не являются фундаментальными параметрами материала, а зависят от содержания примесей и технологии обработки. Поскольку то и другое не удается в реальных условиях производства поддерживать строго постоянным, прочностные характеристики одной и той же марки металла колеблются в пределах, установленных ГОСТом, что и вынуждает применять повышенный коэффициент запаса. Другой причиной излишнего запаса является неточность конструкторских расчетов. Научно обоснованное снижение коэффициента запаса — важный резерв экономии дефицитных металлов.

не являются фундаментальными параметрами материала, а зависят от содержания примесей и технологии обработки. Поскольку то и другое не удается в реальных условиях производства поддерживать строго постоянным, прочностные характеристики одной и той же марки металла колеблются в пределах, установленных ГОСТом, что и вынуждает применять повышенный коэффициент запаса. Другой причиной излишнего запаса является неточность конструкторских расчетов. Научно обоснованное снижение коэффициента запаса — важный резерв экономии дефицитных металлов.

Модуль упругости характеризует сопротивление материала к действию упругой деформации, т. е. обратимому смещению атомов (ионов) из положения равновесия. Значение модуля упругости для разных материалов находится в пределах 0,001... 1000 ГПа. Модуль упругости зависит от взаимодействия па атомном уровне, поэтому он связан с другими физическими параметрами, такими, как температура плавления, ТКЛР, теплота плавления и сублимации и т. д., которые могут быть рассчитаны исходя из чисто механических свойств.

Коэффициент Пуассона — одна из важнейших констант, характеризующих упругие свойства материалов. Он входит в формулы для расчета внутренних напряжений в изделиях, полученных различными методами, и в частности в многослойных пленочных структурах, широко используемых в микроэлектронной РЭА. Для большинства металлов и полупроводников его значение составляет 0,25... 0,35; для керамических материалов 0,1; для резины 0,5.

Способностью пластически деформироваться перед разрушением, являющейся следствием перемещения дислокаций, обладают только пластичные материалы — металлы. Это — ценнейшее качество для конструкционных материалов, так как пластическое течение предотвращает локальное повышение напряжений на дефектах и трещинах и напряжения распределяются относительно равномерно по объему. Поэтому коэффициент запаса прочности для пластичных материалов принимается значительно меньшим, чем для хрупких (в 1,5—2 раза). Пластичные конструкционные материалы обладают тем достоинством, что вероятность их внезапного разрушения намного меньше, чем хрупких.

Хрупкое разрушение есть следствие развития имеющихся в материалах очагов — концентраторов напряжений-— микротрещин, которые образуются в процессе изготовления, прежде всего, из-за перепадов температуры при термообработках. Очевидно, что в крупных деталях возникают большие внутренние напряжения, чем в мелких, и удельная прочность (отнесенная к единице площади) оказывается меньшей. Проявляется, следовательно, размерный эффект прочности: чем больше размер хрупкого тела, тем ниже его удельная прочность. Этот эффект имеет важное значение в керамическом производстве, где трудности резко растут по мере увеличения размеров деталей.

Идеально хрупких и пластичных материалов не существует, условность этих понятий состоит и в том, что они верны лишь применительно к определенным режимам испытании и размерам деталей, изменение которых может влиять на состояние материала. Так, сталь пластична, но при глубоком охлаждении она, как и большинство других материалов, становится хрупкой. Кремний, хрупкий при комнатной температуре, приобретает пластичность при 870 К (600 °С). Чугун при одноосном растяжении хрупок, а при всестороннем сжатии — пластичен. Стекло, изготовленное в виде тонкой нити, можно ткать и вязать в узлы диаметром около 5 мм. Итак, факторами, вызывающими хрупкость материала, могут быть: снижение температуры, механические напряжения, растяжения, увеличение сечения детали, что необходимо учитывать при конструировании.

Рассмотренные выше механические свойства выявляются в процессе испытаний на растяжение, которые при их очевидной простоте и наглядности обладают и наибольшей общностью, а их результаты служат основой для совершенствования, контроля производства и для многих конструкторских расчетов. При дальнейшей обработке материала (вытяжке, волочении, прокатке, резании, шлифовке, прессовании, ковке, сварке и т. д.) приходится прибегать к измерению многих других параметров материалов.

К числу механических свойств, которые нельзя даже однозначно определить, относится твердость. Твердость — это сопротивление пластической деформации при статических нагрузках — статическая твердость на вдавливание; твердость при динамических нагрузках — динамическая твердость; это и сопротивление царапанию и истиранию абразивом.

Способность материалов сопротивляться хрупкому разрушению при динамических нагрузках выявляется при испытаниях на ударный изгиб.

Из ряда теплофизических свойств материалов рассмотрим лишь те, которые имеют наибольшее значение и характеризуют: 1) способность отводить тепло, выделяющееся при работе радиокомпонента; 2) тепловое расширение и 3) устойчивость к воздействию повышенных температур.

Известны три способа теплопередачи. Один из них — излучение— возможен без контакта источника тепла и нагреваемого тела, два других — контактные — конвекция и теплопроводность.

Механизм теплопроводности — обмен энергией между соприкасающимися телами, при котором нагретое тело отдает энергию своих хаотически движущихся микрочастиц. Микрочастицы твердого тела участвуют в теплопроводности согласованно: при повышении температуры какого-либо участка возрастает амплитуда их колебаний относительно равновесных положений. За счет сил химических связей увеличивается также и амплитуда колебаний соседних микрочастиц, что эквивалентно передаче тепла в менее нагретую область. Теплопроводность имеет, следовательно, волновой характер, и поэтому в физике вводится понятие фонона — кванта теплоты, а теплопроводность, осуществляющуюся закрепленными относительно своего равновесного положения микрочастицами, называют фононной. В полупроводниках, и особенно в металлах, вклад в теплопроводность вносят также свободные электроны (электронная теплопроводность), а при высокой температуре во всех веществах возможен и фотонный перенос тепла излучением.

Коэффициент теплопроводности представляет собой тепловую мощность, Вт, передаваемую через стенку площадью 1 м2 при градиенте температуры в ней  , равном 1 К/м.

, равном 1 К/м.

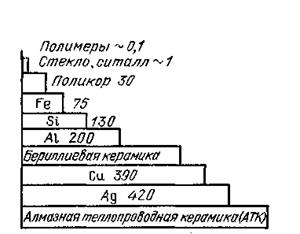

Очевидно, что за счет вклада электронов проводимости теплопроводность металлов и полупроводников должна быть более высокой, чем диэлектриков. Это в целом подтверждается справочными данными (рис. 1.11). Исключение составляют два диэлектрика— алмаз, отличающийся тем, что это чисто ковалентный кристалл, и оксид бериллия ВеО. Оба материала дороги и дефицитны, поэтому они и не могут найти широкого применения в качестве подложек или корпусов ГИС и микросборок. Конструктору приходится использовать для этого диэлектрики с коэффициентом теплопроводности в 10... 100 раз меньшим.

Тепловое расширение. Характеристикой теплового расширения является температурный коэффициент линейного расширения (ТКЛР), обозначаемый  и имеющий, как и все встречающиеся далее температурные коэффициенты, размерность

и имеющий, как и все встречающиеся далее температурные коэффициенты, размерность  :

:  .

.

Рис. 1.11. Коэффициенты теплопроводности материалов, Вт/(м К)

Строго говоря, следует всегда уточнять, для какого интервала температур ТКЛР определен. Например, для плавленого кварца  =0,5 10-6

=0,5 10-6  в диапазоне 293... 1173 К (20... 900°С).

в диапазоне 293... 1173 К (20... 900°С).

Нагревостойкость материала — понятие, смысл которого легко определить лишь для веществ, имеющих точку плавления. Для стекол и полимеров, не имеющих точки плавления, нагревостойкость определяют по-разному — в стеклах чаще всего имеется в виду та температура, при которой происходит потеря механической прочности под действием собственного веса, а вязкость падает до 106 ... 107 Па · с. В полимерах, обладающих непрочной связью Ван-дер-Ваальса, повышение температуры приводит к глубоким химическим изменениям. Поэтому под нагревостойкостью материала понимают его свойство сохранять без изменений химический состав и структуру молекул при повышенных температурах.

Стойкость к термоударам - способность хрупких материалов (керамики и стекол) выдерживать без разрушения резкие смены температур. Это сложное термомеханическое свойство, не имеющее общепринятого численного выражения.

Все металлы, поскольку они имеют высокую теплопроводность и прочность, обладают высокой стойкостью к термоударам. Среди керамик и стекол преимущества в этом отношении имеют плавленый кварц, ТКЛР которого необычно мал, и бериллиевая керамика — брокерит, имеющая высочайшую теплопроводность.

Взаимодействие света с веществом характеризуется пропусканием, отражением, преломлением.

Пропускная способность (светопропускание) характеризует прозрачность материалов. Оно зависит прежде всего от природы материала, то есть от пространственного распределения электронов. Диэлектрики прозрачны в видимом свете потому, что проходящий сквозь них свет может вызывать лишь колебания связанных в атомах электронов, не сопровождающиеся потерями световой энергии. Напротив, металлы практически непрозрачны. Световая энергия в них расходуется на повышение скорости хаотического движения свободных электронов, то есть в конечном счете превращается в тепло.

Количественной мерой поглощения света служит коэффициент поглощения К, равный обратному значению расстояния, на котором интенсивность света J падает в е раз. Единицей измерения коэффициента поглощения служит 1  . Совершенно прозрачной средой является вакуум, для него K=0. Абсолютно непрозрачных тел не существует, поэтому значение К ограничено с верхней стороны, даже для металлов К<105. Это означает, что в очень тонком слое прозрачным может быть любой материал.

. Совершенно прозрачной средой является вакуум, для него K=0. Абсолютно непрозрачных тел не существует, поэтому значение К ограничено с верхней стороны, даже для металлов К<105. Это означает, что в очень тонком слое прозрачным может быть любой материал.

Пропускание Т обычно выражают в процентах и при этом указывают толщину образца.

Очевидно, что и пропускание, и коэффициент поглощения зависят от длины волны падающего света:  и T=

и T=  .

.

Необходимо отметить, что коэффициент поглощения измеряется на образцах с полированной поверхностью. Если материал имеет шероховатую поверхность или поликристаллическую структуру, свет рассеивается на границах и не проходит сквозь него.

Изучение и использование совместно оптических и электрических свойств материалов лежит в основе оптоэлектроники — одного из новых направлений радиоэлектроники. Кроме того, их изучение и, в частности, снятие спектров поглощения служит удобным и точным методом исследования строения диэлектриков и полупроводников.

Отражательная способность— свойство, присущее в большей степени непрозрачным материалам, в первую очередь металлам. R — есть отношение интенсивности отраженного излучения и интенсивности падающего света:  Так же, как и коэффициент поглощения, коэффициент отражения зависит от длины волны света. Коэффициент отражения или просто отражение зависит от вида обработки поверхности и толщины окисных пленок. Так, для алюминия R=0,8... 0,9; для хрома — 0,6; для серебра — 0,9; для золота — 0,6; в ИК-области золото может отражать до 0,97 падающего света.

Так же, как и коэффициент поглощения, коэффициент отражения зависит от длины волны света. Коэффициент отражения или просто отражение зависит от вида обработки поверхности и толщины окисных пленок. Так, для алюминия R=0,8... 0,9; для хрома — 0,6; для серебра — 0,9; для золота — 0,6; в ИК-области золото может отражать до 0,97 падающего света.

Фоточувствительность показывает возможность преобразования электромагнитного излучения оптического диапазона в соответствующий электрический сигнал.

В части классификации по электрическим свойствам, то все материалы, используемые в электронной технике делятся на проводники, полупроводники и диэлектрики.

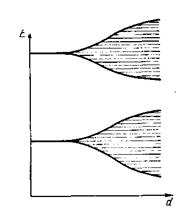

Взаимодействие атомов при образовании кристалла приводит к тому, что вместо отдельных уровней на шкале энергий образуются зоны — уровни расщепляются (группируются) в зоны (рис. 1.12). Количество уровней и каждой зоне настолько велико, что энергетический спектр в ней можно считать непрерывным. Как и в атоме, в кристалле идеальный порядок возможен только при T= 0 К, когда все низшие и внешняя зоны заняты в полупроводниках и диэлектриках, а у металлов внешняя зона занята лишь частично. Большинство свойств материалов, включая электрические, зависят лишь от тех электронов, которые находятся во внешней зоне, называемой валентной. У металлов эта внешняя зона не заполнена и электроны могут повышать энергию под действием электрического поля. Но поскольку E=mv2/2, это означает, что электроны приобретают направленное движение, то есть становятся носителями тока. Таким образом, металл — проводник и при T ® 0 К.

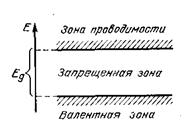

Иное положение в полупроводниках и диэлектриках: в них следующая за валентной зона отделена энергетическим промежутком, называемым запрещенной зоной. Запрещенная зона — интервал энергий, которыми не могут обладать электроны (говорят, что электрон не может находиться в запрещенной зоне). Ширина запрещенной зоны Eg — минимальная энергия, отделяющая валентную зону от ближайшей энергетической зоны, где имеются пустые уровни, от зоны проводимости (рис. 1.13).

Следовательно, в полупроводниках и диэлектриках электрон становится носителем заряда, только преодолев запрещенную зону, то есть получив дополнительную энергию. Самым универсальным источником ее является тепло. Полупроводники являются диэлектриками при T ® 0 К, и в этом их принципиальное отличие от металлов.

Рис. 1.12. Расщепление уровней в зоны Рис.1.13. Схема расположения энегетических

при сближении атомов в кристалле уровней полупроводников и диэлектриков

Уточним, что количество тепла, необходимого для преодоления запрещенной зоны, равно ее ширине.

Именно по ширине запрещенной зоны материалы делятся на три класса: у металлических проводников Eg = 0, у полупроводников 0,1<  <3,0 эВ, у диэлектриков

<3,0 эВ, у диэлектриков  >3,0 эВ.

>3,0 эВ.

Концентрация носителей заряда. Носителями зарядов в металлах и полупроводниках являются свободные электроны, в диэлектриках— слабосвязанные ионы. Концентрация носителей в металлах очень высока и достигает 1021... 1022 см -3, поскольку почти каждый атом отдает свой электрон. Атомы полуметаллов, например висмута, «расстаются» со своими валентными электронами труднее, и примерно на 1000 атомов приходится лишь один свободный электрон.

В полупроводниках концентрация носителей может меняться очень сильно (в пределах 1010... 1020 см -3) под действием как внутренних факторов (ширина запрещенной зоны, концентрация примесей и дефектов), таки внешних (изменения температуры, облучение, механическая деформация). Если концентрация примесей в образце невелика (собственный полупроводник), то концентрация носителей в нем определяется шириной запрещенной зоны и значением температуры по уравнению Больцмана:

,

,

которое отражает тот факт, что при 0<kT<  переброс электронов через запрещенную зону возможен. Чем меньше величина ширины запрещенной зоны, тем больше вероятность перехода электронов из валентной зоны в зону проводимости, для широкозонного полупроводника (при Eg=3 эВ) вероятность такого перехода очень мала.

переброс электронов через запрещенную зону возможен. Чем меньше величина ширины запрещенной зоны, тем больше вероятность перехода электронов из валентной зоны в зону проводимости, для широкозонного полупроводника (при Eg=3 эВ) вероятность такого перехода очень мала.

В первом случае концентрация носителей оказывается близкой к значениям, характерным для металлов. Во втором она составляет лишь 10-4 см -3, т. е. пара носителей содержится в десятке кубических дециметров, что служит признаком хорошего диэлектрика. Понятно, почему интервал значений

Eg = = 0,1... 3,0 эВ

занимают полупроводники.

Подвижность носителей, в отличие от концентрации, является их качественной характеристикой, она отражает прежде всего совершенно разную способность двух видов носителей — электронов и ионов — переносить электрический заряд.

Даже одни и те же носители в разных материалах по-разному реагируют на электрическое поле. Наконец, в одном и том же материале поведение носителей зависит от концентрации примесей, структурных дефектов, температуры. Величиной, характеризующей упорядоченное движение носителей заряда в веществе, является подвижность, которая представляет собой скорость, приобретаемую свободным электроном или ионом в электрическом поле единичной напряженности:

[ м2/(В с) ].

[ м2/(В с) ].

Удельная электропроводность (g). Этот параметр учитывает вклад обеих характеристик носителей — и концентрации, и подвижности:

.

.

Для характеристики электропроводности материалов часто используется величина, обратная удельной проводимости, — удельное электрическое сопротивление  , Ом · м.

, Ом · м.

В микроэлектронике для характеристики тонкопленочных проводников и резисторов вводится поверхностное (иногда его называют сопротивлением слоя) удельное сопротивление  [Ом], причем

[Ом], причем

Где  — объемное удельное сопротивление, Ом · м;

— объемное удельное сопротивление, Ом · м;  — толщина пленки, м.

— толщина пленки, м.

Поверхностное сопротивление  s — неоднозначный параметр, физический смысл которого расшифровывается только через величины

s — неоднозначный параметр, физический смысл которого расшифровывается только через величины  и d. Он широко используется в пленочной технологии, а также в физике диэлектриков.

и d. Он широко используется в пленочной технологии, а также в физике диэлектриков.

Date: 2015-07-25; view: 1839; Нарушение авторских прав