Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выбор прогрессивного способа получения заготовок

|

|

Процесс метода получения заготовки тесно связан с последующей механической обработкой, трудоемкостью, которая в высокой степени зависит от точности выполнения заготовки и приближения ее формы к конфигурации заготовки.

Для определения правильного способа получения заготовки необходимо учитывать материал детали, условия ее эксплуатации, технические требования на изготовление, объем и серийность выпуска, форму и размеры детали. Оптимальный метод получения заготовки определяется на основании всестороннего анализа перечисленных факторов и технико-экономического расчета себестоимости детали. Оптимальным считается метод получения заготовки, обеспечивающий технологичность изготовления из нее детали при минимальной себестоимости.

Сравним два варианта получения заготовки из круглого сортового проката и поковкой в подкладных штампах. При методе получения заготовки

поковкой мерные отрезки сортового проката, нарезанного на механической пиле, подогревают в печи кузнечного цеха, после чего подают на ковку паровоздушными молотами в подкладных штампах. После горячей ковки заготовка принимает цилиндрическую форму со ступенями.

Вариант 1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

Размер проката рассчитываю исходя из припусков на механическую обработку [4, стр.41, табл. 3.13]. При точении припуск на обработку составляет 3,8 мм.

По расчетным данным выбираю размер сортового проката обычной точности:

Круг 52 ГОСТ 2590-88

Ст3сп 2 ГОСТ 380-71

Определяем припуск на подрезку торцовых поверхностей заготовки

[3, стр.40, табл. 3.12].

Припуск составляет zподр=1,9 мм на сторону.

Общая длина заготовки:

Lз= Lд+2·zподр, (3)

Lд – номинальная длина детали, мм.

Lз= 77+2·1,9=80,8 мм

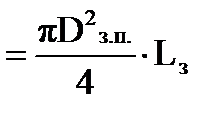

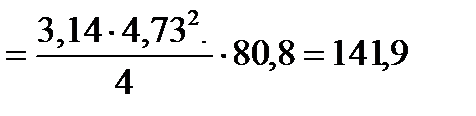

Объем Vз, см3, заготовки находим по формуле:

Vз  , (4)

, (4)

Dз.п.- диаметр заготовки, взятый с плюсовым припуском;

Vз  см3,

см3,

Определяем массу заготовки Мз, кг по формуле:

Мз = γ · Vз, (5)

γ - плотность материала, кг/см3;

Vз – объем заготовки, см3.

Мз =141,9 · 0,00785=1,11 кг

Выбираем оптимальную длину проката для изготовления заготовки.

Потери на зажим заготовки Lзаж принимаем 5 мм.

Заготовку отрезают на ножницах. Это самый производительный и дешевый способ.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

Lоб= (0,03 - 0,06) d (6)

d — диаметр сечения заготовки, мм.

Lоб=0,03 · 90=27мм

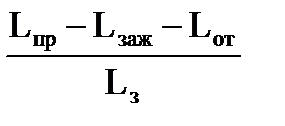

Число заготовок х, шт., исходя из принятой длины проката по стандартам, определяется по формуле:

х =  (7)

(7)

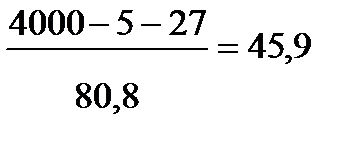

Из поката длиною 4м

х4 =  шт.

шт.

Принимаю 45 заготовок из данной длины проката.

Из проката длиною 7м

Х7 =  шт.

шт.

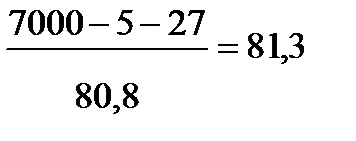

Принимаю 81 заготовок из данной длины проката.

Остаток длины (некратность) Lнк, мм определяется в зависимости от принятой длины проката по формуле:

Lнк= Lпр – Lот – Lзаж - (Lз · х) (8)

или остаток длины П нк, %

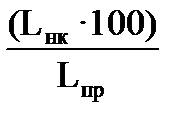

П нк=  (9)

(9)

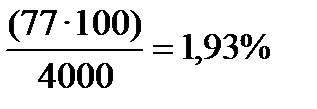

из проката длиною 4м

Lнк4 = 4000 - 27 – 5- (80,8·45) =77 мм

П нк4 =

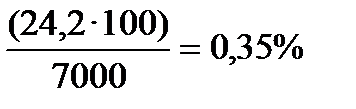

из проката длиною 7м

Lнк7 = 7000 - 27 – 5 -(80,8·81) =24,2 мм

П нк7 =

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

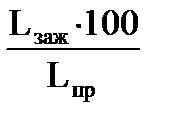

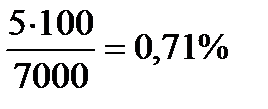

Потери материала на зажим при отрезке Пзаж, % по отношению к длине проката составят:

Пзаж =  (10)

(10)

Пзаж =

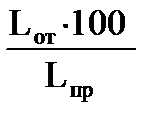

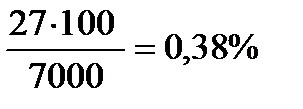

Находим потери материала на длину торцевого обрезка проката Пот в процентном отношении к длине проката:

Пот =  (11)

(11)

Пот =

Общие потери Ппо, % к длине выбранного проката

Ппо = Пнк + Пот + Пзаж (12)

Ппо = 0,35+0,38+0,71=1,44 %

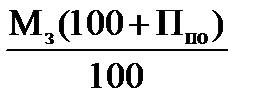

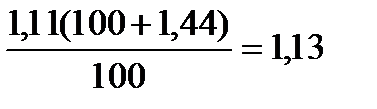

Расход материала на одну деталь Мзп , кг с учетом всех технологических неизбежных потерь определяем по формуле:

Мзп =  (13)

(13)

Мзп =  кг

кг

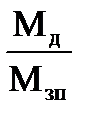

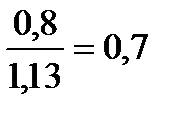

Определяем коэффициент использования материала по формуле:

Ким =  (14)

(14)

Мд - масса детали, кг;

Мзп - масса заготовки с учетом технологических потерь.

Ким =

Вариант 2

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

1. Группа стали М1.

2. Степень сложности С1.

3. Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления. Для гидравлических прессов – Т1.

4. Исходные данные для последующего назначения основных припусков и допускаемых отклонений определяются от массы, марки, степени сложности М1 и класса точности поковки.

5. Исходный индекс – 15.

6. Рассчитываем объем:

V=π V=πdL/4 (15)

V1=3,14·2,142·2,2/4=13 см3

V2=3,14·5,12·1,4/4=29 см3

V3=3,14·3,42·4,9/4=44 см3

V3=3,14·0,62·8,1/4=2,3 см3

Vоб.= 13+29+44-2,3=85,7 см3

7.Определяем массу заготовки: (16)

Gзаг=γ· V=0,00785кг/см2·83,7=0,9 кг.

Принимаем технологические потери (облой, угар),

Пт - коэффициент потерь, Пт=15%,

Gзп= Gзаг(100+ Пт)/100=0,9(100+15)/100=1,04 кг. (17)

8. Коэффициент использования металла Ким

Ким=0,8/0,9=0,89

Основным показателем, характеризующим экономичность выбранного

метода изготовления заготовок, является коэффициент использования материала, который при изготовлении деталей из штамповок составляет Ким =0,89, из проката Ким=0,7.

Расчет двух вариантов получения заготовки показывает, что заготовка, полученная в результате штамповки более экономична по использованию материала, чем заготовка, полученная из проката, поэтому в качестве прогрессивного метода получения заготовки принимаем штамповку.

Содержание и структура заданной технологической операции

Технологический процесс изготовления детали – «Ниппель 5Г157.02-4» разработан на базе металлообрабатывающего оборудования. Технологический процесс включает в себя токарные, фрезерные, шлифовальные операции. При разработке технологического процесса в целях достижения прогрессивных технико – экономических показателей учтены следующие моменты:

- высокая концентрация операций, достигаемая в результате обработки нескольких поверхностей за одну операцию;

-интенсификация процесса резания за счет применения прогрессивного

режущего инструмента;

- применение высокопроизводительного оборудования;

-

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

- повышение удельного веса станков с ЧПУ;

- повышение удельного веса металлорежущих станков для финишных

операций, обеспечивающих высокое качество деталей, их надежность и долговечность.

Применение твердосплавных неперетачиваемых пластин на резцах обеспечивает:

-повышение стойкости на 20-25% по сравнению с напаянными резцами,

-возможность повышения режимов резания за счет простоты восстановления режущих свойств многогранных пластин путем их поворота,

-сокращение затрат на инструмент в 2-3 раза, потерь вольфрама и кобальта в 4-4,5 раза вспомогательного времени на смену и переточку резцов,

-упрощение инструментального хозяйства,

-уменьшение расхода образива.

Правильность разработки последовательности операций технологического процесса для достижения заданной точности и соблюдение принципа единства технологических баз приводит к очень малому проценту брака, что также говорит о качестве обработки детали на каждой операции. Установлено почти полное соответствие параметров оборудования требованиям каждой операции, где оно использовалось.

Таблица 3- Технологические операции.

| Наименование операции | Содержание операции | Оборудование | ||||||||

| Токарная (предварительная) | 16К20T1 | ||||||||||

| Токарная (окончательная) | 16К20T1 | ||||||||||

| Фрезерная | 6Т12Ф20-1 | ||||||||||

| Фрезерная | Установить, закрепить, фрезеровать 4 паза b=4с переустановкой. | 6Т12Ф20-1 | |||||||||

| Слесарная |

Date: 2015-07-23; view: 1178; Нарушение авторских прав