Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Назначение допусков формы, расположения и шероховатости поверхности. Общие требования при назначении допусков формы и расположения изложены в разделе 5.1.3, а шероховатости поверхности в разделе 3.4

|

|

Общие требования при назначении допусков формы и расположения изложены в разделе 5.1.3, а шероховатости поверхности в разделе 3.4.

При назначении допусков взаимного расположения различных элементов крышки прежде всего, необходимо выбрать базы, относительно которых они будут задаваться. В качестве баз следует всегда стремиться выбирать конструкторские базы, т. е. те элементы детали, которые определяют положение ее в механизме.

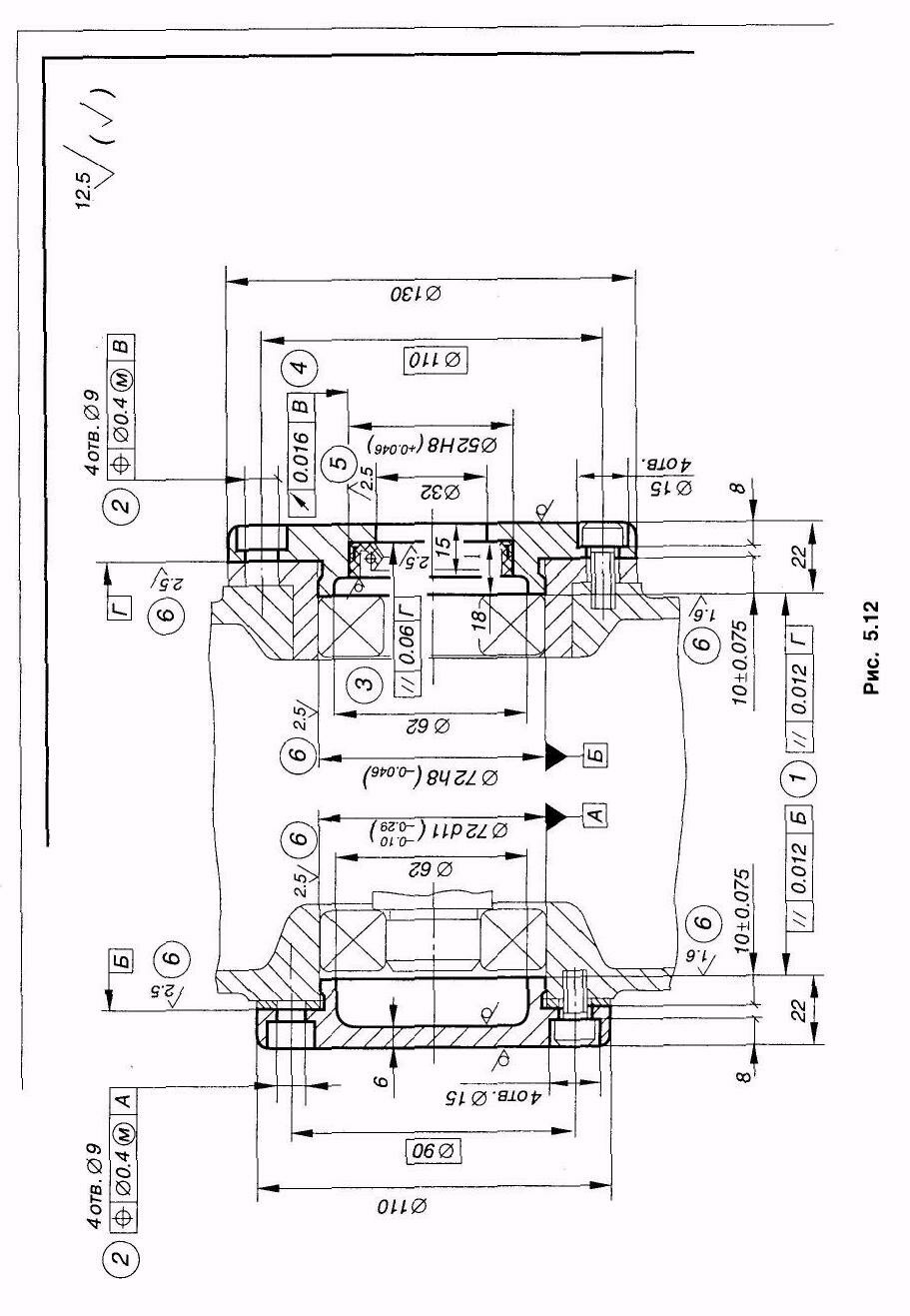

Положение крышки в радиальном направлении определяет цилиндрическая поверхность диаметром d1 = 72 мм (рис. 5.12), а в осевом — ее фланец, который является основной конструкторской базой, т. е. базой, лишающей деталь наибольшего числа степеней свободы. Поэтому в качестве баз при назначении допусков расположения используются цилиндрическая поверхность и торец фланца.

Ниже в соответствии с позициями, указанными на рис. 5.12, даны краткие рекомендации по выбору допусков формы, расположения и шероховатости поверхностей деталей типа крышек подшипников.

Позиция 1. Допуск параллельности торцов крышек.

Назначение технического требования — обеспечение качественной работы подшипника. Допуск задается на диаметре d1= 72 мм. Осевое крепление обоих подшипников соответствует схеме 3 (см. рис. 3.10, в).

На точность положения наружного кольца подшипника влияет в одном случае отклонение от параллельности торцов крышки?2 и прокладки?3, а также отклонение от перпендикулярности пла-тиков корпуса к оси отверстия?1. В другом случае — отклонение от параллельности торцов крышки?2 и фланца стакана?3, а также отклонение от перпендикулярности платиков корпуса?1. В этом случае рассматриваемое отклонение рекомендуется определять:

?2=?1=?3=  /3

/3

где  - 46 мкм (см. табл. 3.10) — допускаемое суммарное торцовое биение.

- 46 мкм (см. табл. 3.10) — допускаемое суммарное торцовое биение.

?2 = 46/3? 15.3 мкм.

Допуск параллельности торцов крышки выбирается в соответствии с ГОСТ 24643—81 (табл. П.2.4):

ТРА = 12 мкм.

Примечание. Если торец крышки не является базой для подшипника, то требование по параллельности к нему не предъявляют.

Позиция 2. Позиционный допуск на отверстие у крышек под крепежные детали. Назначение технического требования — обеспечение собираемости деталей. Позиционный допуск для рассматриваемого типа соединения (зазоры для прохода крепежных деталей предусмотрены лишь в одной из соединяемых деталей — крышке) устанавливается по ГОСТ 14140—81 по наименьшему допускаемому зазору между сквозным отверстием и крепежной деталью:

Smin = Dmin - dmax

где Dmin — наименьший предельный диаметр сквозного отверстия;

dmax — наибольший предельный диаметр стержня крепежной детали.

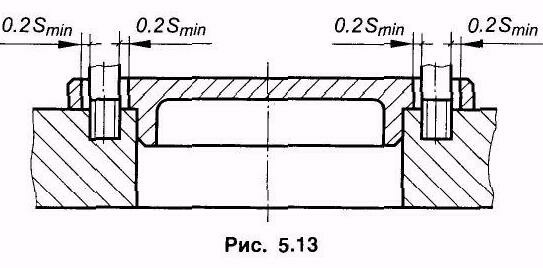

При этом рекомендуется [10] отводить 60% Smin на допуск для резьбовых отверстий и 40% Smin-для сквозных отверстий. Из упрощенной схемы соединения (рис. 5.13) видно, что значение позиционного допуска в радиальном выражении на сквозные отверстия в крышке подшипника принимается:

В рассматриваемом случае:

T/2 = 0.2 (9 - 8) = 0.2 мм.

В соответствии с ГОСТ 24643—81 принимается допуск в диаметральном выражении (табл. П.2.1, приложение 2):

ТРР = 400 мкм.

Допуск назначают зависимым, т. е. таким, который можно превышать за счет изменения размеров сопрягаемых деталей в пределах их полей допусков.

Позиция 3. Допуск параллельности торца для базирования манжеты торцу фланца крышки. Назначение технического требования — обеспечение качественной работы манжеты. Допуск параллельности задается на диаметре D = 52 мм примерно равным IT9 [8]. В рассматриваемом примере для D = 52 мм IT9 = 74 мкм. Согласно ГОСТ 24643—81 принимается (табл. П.2.4, приложение 2):

ТРА = 60 мкм.

Позиция 4. Допуск радиального биения посадочной поверхности для манжеты.

Назначение технического требования — обеспечение качественной работы манжеты.

Допуск задается на диаметре D = 52 мм IT6 [8].

В рассматриваемом примере для D = 52 мм IT6 = 19 мкм.

Согласно ГОСТ 24643—81 принимается (табл. П.2.5, приложение 2):

TCR = 16 мкм.

Позиция 5. Шероховатость посадочных поверхностей под манжету.

Назначение технического требования — предохранение манжеты от повреждений при монтаже и обеспечение надежной герметичности сопряжения.

Рекомендуется [9] принимать Ra = 2.5 мкм.

Позиция 6. Шероховатость базовых поверхностей крышек.

В соответствии с требованиями ГОСТ 18514—73 и ГОСТ 3325—85 шероховатость базовых поверхностей крышек рекомендуется принимать Ra = 1.6... 2.5 мкм.

Date: 2015-06-11; view: 1446; Нарушение авторских прав