Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Метод Бринелля

|

|

Определения твердости по ГОСТ 9012–59 выполняются на приборах типа ТБ вдавливанием стального закаленного шарика, твердость оценивается отношением усилия и площади поверхности отпечатка.

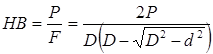

Значения твердости вычисляются по формуле:

. (1)

. (1)

Здесь НВ – обозначение твердости; Р – прилагаемая нагрузка [ кгс ]; F – площадь поверхности отпечатка [ мм2 ]; D и d – соответственно, диаметры шарика–индентора и отпечатка [ мм ] (рис.1). Таким образом, размерность значений твердости –  .

.

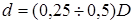

Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение

.

.

При увеличении нагрузки P, например в 2 раза, глубина и площадь F отпечатка сферического индентора возрастают, но не пропорционально P. Поэтому величина HB зависит от приложенной нагрузки P и диаметра шарика D.

Для исключения этого недостатка метода Бринелля твердость изделий определяют при заранее обусловленных для разных металлов значениях P и D (см. табл.1).

Кроме того, на твердость материала оказывает влияние такие его свойства как предел текучести (s0,2) и модуль упругости (Е), которые у черных металлов (стали и чугуны) в несколько раз больше, чем у цветных металлов (медь, алюминий и сплавы на их основе).

Толщина изделия при прочих равных условиях также влияет на величину твердости HB: чем оно тоньше, тем меньше должен быть отпечаток, т.е. меньше величины P и D.

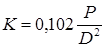

Условия испытаний, т.е. величина нагрузки (P) и диаметр шарика (D) для разных материалов в зависимости от толщины изделия приведены в табл.1. Они определяются в зависимости от коэффициента К

.

.

При соблюдении условий испытания в соответствии с табл.1 числа твердости HB одного и того же металла равны в изделиях разной толщины.

Увеличение времени приложения нагрузки при определении твердости цветных металлов (см. табл. 1) связано с тем, что они пластически деформируются не только в момент вдавливания, но и в течение некоторого времени после окончания перемещения индентора.

Метод Бринелля не является универсальным. Его нельзя использовать для материалов с твердостью более 450НВ (см. табл.1), т.к. при испытаниях может произойти деформация индентора – шарика.

Измерения твердости выполняются следующим образом. В соответствии с табл.1 выбираются условия испытания. После приложения нагрузки на поверхности образца образуется отпечаток в виде сферической лунки. Для определения твердости необходимо измерить диаметр отпечатка. Он измеряется с помощью микроскопа МПБ – 2 (это лупа со шкалой). Измерения выполняются в двух взаимно перпендикулярных направлениях. Для определения твердости берется среднее значение.

Поверхность образца должна быть плоской, иметь определенную шероховатость поверхности (Rz<20), при этом края отпечатка отчетливо видны, что позволяет точно провести измерения.

Таблица 1.

Определение HB по ГОСТ 9012 – 59.

| Материал | Твердость, НВ | Минимальная толщина, мм | К, кгс/мм2 | D, мм | Р, кгс | Выдержка под нагрузкой, с. |

| Черные металлы | 140…450 | От 6 до 3 | 10,0 | |||

| От 4 до 2 | 5,0 | |||||

| Менее 2 | 2,5 | 187,5 | ||||

| менее 140 | Более 6 | 10,0 | ||||

| От 6 до 2 | 5,0 | |||||

| Менее 3 | 2,5 | 187,5 | ||||

| Цветные металлы | более 130 | От 6 до 3 | 10,0 | |||

| От 4 до 2 | 5,0 | |||||

| Менее 2 | 2,5 | 187,5 | ||||

| 35…130 | От 9 до 3 | 10,0 | ||||

| От 6 до 3 | 5,0 | |||||

| Менее 3 | 2,5 | 187,5 | ||||

| 8…35 | Более 6 | 2,5 | 10,0 | |||

| От 6 до 3 | 5,0 | |||||

| Менее 3 | 2,5 | 187,5 |

Обозначение твердости. При определении твердости черных металлов – сталей, чугунов с твердостью свыше 140НВ (диаметр шарика – индентора 10мм, нагрузка 3000кгс, время выдержки под нагрузкой 10с. – табл.1) твердость обозначается только цифрами и латинскими буквами, например, 200НВ. Для этих условий нет необходимости производить вычисления твердости по (1). Значения твердости в зависимости от диаметра отпечатка уже рассчитаны (приложение 1).

При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и выдержку под нагрузкой. Например, 185НВ/5/750/30, здесь: 185НВ – твердость по Бринеллю, 5 – диаметр шарика [мм], 750 – нагрузка [кгс], 30 – время выдержки под нагрузкой [с].

Между твердостью по Бринеллю и пределами прочности разных материалов соблюдаются следующие примерные соотношения:

- для сталей – sв=0,33НВ, sт=sв/2;

- для алюминиевых сплавов – sв=0,33…0,36НВ;

- для медных сплавов отожженных – sв=0,55НВ;

- для медных сплавов в состоянии наклепа – sв=0,40НВ.

Эти соотношения верны, если твердость материала не превышает 450НВ. Материалы с такой твердостью при испытаниях на растяжение разрушаются с образованием шейки на образце, т.е. испытывают перед разрушением большую пластическую деформацию (напомним, что твердость характеризует сопротивление материала большим пластическим деформациям). При большей твердости материала его разрушение происходит по другому механизму – хрупко, поэтому приведенные закономерности не соблюдаются.

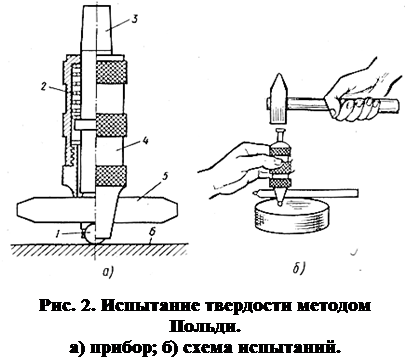

Определение твердости по Бринеллю положено в основу «метода ударного отпечатка» (метод Польди) по ГОСТ 18661–73. Метод применяется для определения твердости крупногабаритных деталей (например, станины станков), когда невозможно выполнить испытания на стационарном приборе.

Твердость определяют с помощью прибора, состоящего из корпуса 4, бойка 3, шарика – индентора 1 и пружины 2 (рис.2). Измерения производят следующим образом. Прибор прижимают к поверхности детали 6, предварительно вставив в него эталон 5, твердость которого известна. По верхней части бойка 3 наносят удар молотком, при этом шарик вдавливается одновременно и в испытуемую деталь и в эталон, оставляя на них отпечатки.

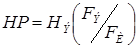

Твердость обозначается НР, ее величина определяется по следующей формуле:

,

,

где НР – твердость исследуемого материала; НЭ – твердость эталона в единицах Бринелля; FЭ и FИ – площади поверхности отпечатков на эталоне и образце, соответственно.

1.2.  Метод Роквелла.

Метод Роквелла.

Определения твердости выполняются на приборах типа ТР по ГОСТ 9013 –59.

Принципиальное отличие этого метода от рассмотренного ранее в том, что твердость определяется не по площади поверхности отпечатка индентора, а глубиной его проникновения в исследуемый образец при приложении определенной нагрузки.

В качестве инденторов используют алмазный конус – при испытаниях твердых материалов, – и стальной закаленный шарик при испытаниях мягких материалов. Индентор вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной, равной для всех случаев 10 кгс, и основной, которая зависит от твердости исследуемого материала. Нагрузка при использовании алмазного конуса устанавливается 150 или 60кгс: 60кгс для материалов с очень высокой твердостью (твердые сплавы, режущая керамика), 150кгс – для менее твердых материалов (например, закаленные стали). Нагрузку при испытании материалов, обладающих высокой твердостью, уменьшают для того, чтобы избежать поломки алмаза. Стальной шарик вдавливают с нагрузкой 100кгс (табл.2).

Обозначения твердости. НRC – алмазный конус, основная нагрузка 150кгс (64НRC), HRA – алмазный конус, основная нагрузка 60кгс (90HRA), HRB – шарик, основная нагрузка 100 кгс (120HRB).

Таблица 2.

Пределы измерений твердости по Роквеллу и примерная область применения.

| Обозначение твердости (индентор) | Число единиц на шкале | Предварительная нагрузка, кгс | Полная нагрузка, кгс | Пределы измерения | Область применения |

| HRA (конус) | 70…96 | Твердые сплавы, режущая керамика | |||

| HRC (конус) | 20…67 | Стали после закалки, а также после отпуска | |||

| HRB (шарик) | 25…100 | Мягкие металлы и сплавы |

Минимальная толщина образца при испытаниях по Роквеллу должна быть не меньше, чем восьмикратная глубина внедрения индентора. Ее значения в зависимости от твердости испытуемого материала приведены в табл.3.

Таблица 3.

Минимальная толщина образца в зависимости от твердости материала.

| Твердость | Минимальная толщина, мм | Твердость | Минимальная толщина, мм |

| 70 HRA | 0,7 | 25HRB | 2,0 |

| 80 HRA | 0,5 | 30HRB | 1,9 |

| 90 НRA | 0,4 | 40HRB | 1,7 |

| 20 HRC | 1,5 | 50HRB | 1,5 |

| 30 HRC | 1,3 | 60HRB | 1,3 |

| 40 HRC | 1,2 | 70HRB | 1,2 |

| 50 HRC | 1,0 | 80HRB | 1,0 |

| 60 HRC | 0,8 | 90HRB | 0,8 |

| 67 HRC | 0,7 | 100HRB | 0,7 |

Испытания выполняются на специальном приборе, имеющем две шкалы – черную и красную. Черная шкала используется при испытаниях алмазным конусом, красная – стальным закаленным шариком. Значения твердости считываются непосредственно со шкал прибора. На приборах ТР возможно измерение твердости образцов не только с плоской, но и с криволинейной поверхностью (например, цилиндрической), при этом используются специальные призматические подставки. При измерении твердости должна быть обеспечена перпендикулярность приложения действующего усилия к поверхности образца. Точность прибора проверяется с помощью образцовых мер твердости – это плитки, твердость которых известна, ее значения выгравированы непосредственно на плитке.

Числа твердости по Роквеллу зависят от глубины проникновения индентора. За единицу твердости принята величина перемещения индентора на 0,002 мм.

Для черной шкалы (HRA, HRC) значения твердости выражаются следующей величиной:

;

;

для красной (HRB):

.

.

Здесь h и h0 – глубины внедрения индентора под действием общей и предварительной нагрузки, соответственно. Значения твердости по Роквеллу – величины безразмерные.

Соотношение твердости в единицах HRC и НВ примерно 1/10, т.е. 30HRC примерно соответствует 300НВ. Между значениями твердости по шкалам «С» и «А» имеется следующая зависимость: HRC=2HRA–104.

Date: 2015-06-11; view: 869; Нарушение авторских прав