Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Автоматизация испытаний

|

|

2.1. Автоматизированная система испытания и контроля РЭА

Постоянное увеличение функциональной сложности и интеграции, повышение надежности элементной базы, широкое внедрение цифровых методов обработки и передачи информации и микропроцессорных устройств привели к тому, что изменились как объект испытаний РЭА, так и контрольно-испытательная аппаратура.

Одновременно повысились требования к РЭА по стойкости к воздействию внешних факторов, надежности, долговечности, что вызвало значительное увеличение объема испытаний, привело к увеличению трудоемкости испытаний и контроля и парка испытательной техники.

Кроме того, изменилось соотношение между деятельностью контрольно-измерительных и испытательных операций. Если раньше они соотносились как 1:5, то теперь время измерений в несколько раз превосходит время испытаний, особенно для устройств персональных электронных средств с элементами повышенной степени интеграции.

В настоящее время трудоемкость деятельностью контрольно-испытательных операций составляет 40-50 % общей трудоемкости изготовления средств ПЭ. Только на долю приемосдаточных периодических испытаний и испытаний на долговечность приходится около 10 % трудоемкости изготовления изделия. Опыт показывает, что объем испытаний за 5 лет возрастет в среднем в 2-2,5 раза.

Поэтому автоматизация контрольно-испытательных операций является одним из ведущих направлений в повышении качества и надежности средств РЭА [2].

До настоящего времени предприятия оснащались общетиповым испытательным оборудованием, которое позволяло имитировать практически все виды единичных внешних воздействующих факторов, например, положительную и отрицательную температуры, повышенную влажность, соляной туман, солнечную радиацию, вибрацию, удар и т.д. Высокая

трудоемкость контрольно-испытательных операций частично объясняется тем, что проведение испытаний на таком оборудовании требует значительных затрат на подготовительно-заключительные операции;

изготовление приспособлений для крепления изделий, монтажа изделий на приспособления и их установку на испытательном оборудовании, разработку, сборку и подключение контрольно-измерительных приборов, источников питания.

Соотношение времени на подготовительно-заключительные операции и времени собственно испытаний определяет реальную производительность оборудования - так называемый коэффициент эффективности испытаний:

КЭФ=tИ/tПЗ (2.1)

где tИ - «чистое» время испытаний без учета времени выхода на рабочий режим;

tПЗ - время на подготовительно-заключительные операции.

Для 70 % видов периодических испытаний Кэф лежит в пределах 0,125 - 0,88 (виброустойчивость, теплоустойчивость, линейные ускорения. холодоустойчивость, ударопрочность).

Создание нового поколения универсального оборудования, позволяющего на одной установке проводить испытания различных видов и в любой последовательности, обеспечивает повышение производительности, информативности и уровня автоматизации испытаний. Информативность увеличивается за счет увеличения количества данных, получаемых в единицу времени, и измерения параметров изделий при комбинированном воздействии внешних факторов. Алгоритм управления такими установками достаточно сложен, что также диктует необходимость автоматизации управления ходом испытаний.

Проблема автоматизации испытаний в своем развитии прошла несколько стадий. Все операции технологического процесса испытаний можно сгруппировать.

К первой группе отнесем операции, связанные с измерением параметров испытательного режима и управления режимом испытаний.

Вторая группа операций - это измерение параметров испытываемого изделия.

Третья группа связана со сбором и обработкой результатов измерений параметров испытываемого изделия.

К четвертой группе относится оставшаяся часть вспомогательных операций, операций по аттестации оборудования поддержанию высокой достоверности результатов испытаний.

На первой стадии автоматизации испытаний были решены задачи автоматического управления специализированными испытательными установками: камерами сухого и влажного тепла, холода, виброустановками, барокамерами. Это обеспечило поддержание параметров испытательного режима в определенных пределах, указываемых в программе испытаний и технических условиях (ТУ) на изделие.

При этом показания приборов, характеризующих режим испытаний, выводились на небольшой пульт управления испытательной установкой. При отклонении параметров сверх установленных пределов подавался световой или звуковой сигнал. Таким образом автоматизировалась первая группа операций.

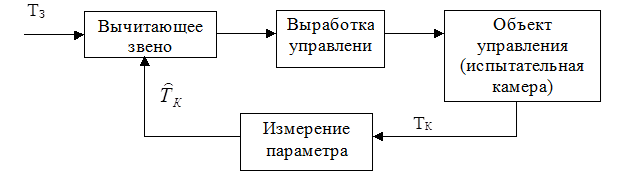

Система автоматизированного управления с кибернетической точки зрения представляет собой непрерывную замкнутую систему (с отрицательной обратной связью) автоматической стабилизации или программного управления (рисунок 1).

Примером системы, служащей для поддержания постоянных значений регулируемых величин, может быть система стабилизации температуры ТВК-1 с использованием в качестве датчиков контактных ртутных термометров.

В системах программного управления задающее воздействие изменяется по определенным законам, представленным в виде функций

времени. Примером такой системы может служить автоматическая система пуска, подготовки к работе и включения вакуумной испытательной установки.

Испытания РЭА в замкнутой системе автоматического управления

Рисунок 20 – Система автоматизированного управления испытания:

Тк - параметр камеры (тепло, влажность); Тз - заданные значения параметра камеры; - оценка параметра канала.

В задачи системы входят: включение и отключение отдельных наносов по мере получения определенных давлений, открывание и закрывание вентилей и клапанов, переключение пределов измерения вакуумметров, блокировка чувствительных к изменению давления элементов во время аварийных ситуаций или неверных и нежелательных действий операторов. Включение и выключение таких установок требует определенной последовательности действий, зависящей от скорости остывания нагретых или нагрева охлажденных элементов. Например, подача охладителя не прекращаются до тех пор пока не остынет масло в насосе, а криоагент нельзя удалить из охлаждаемой криогенной ловушки до закрытия крана, соединяющего ее с пространством глубокого вакуума, во избежание гидравлических ударов в системе трубопроводов.

На второй стадии развития с помощью автоматизации проводим обработку результатов испытаний (третья группа операций). Для этой цели использовались цифровые вычислительные машины.

На третьей стадии автоматизации подвергались операции измерения электрических параметров испытываемой микроэлектронной аппаратуры. Это было обусловлено возрастанием числа задаваемых и измеряемых параметров, особенно для цифровых узлов и устройств. Появились установки полуавтоматического тестового контроля, функционирующие по жесткому алгоритму. Таким образом была решена задача автоматизации второй группы операций технологического процесса испытаний.

Появление микро-ЭВМ, развитие микропроцессорной техники открывают широкие возможности автоматизации всех групп операций техпроцесса испытаний и создания комплексной высокоэффективной автоматизированной системы испытаний и контроля (АСИК) РЭА.

Под АСИК будем понимать программно- аппаратный комплекс на базе средств испытательной, измерительной и вычислительной техники. предназначенной для выполнения комплексного контроля изделий РЭА. АСК предназначена для обеспечения эффективного функционирования испытательного оборудования путем автоматизированного выполнения функций управления технологическим процессом испытания РЭА. В такой системе осуществляется регистрация, сбор, переработка и анализ информации, необходимой для реализации функций управления, а также информации, характеризующей работоспособность испытываемой РЭА в различных условиях эксплуатации.

Комплексная АСИ помимо повышения производительности позволяет высвободить некоторое количество обслуживаемого персонала (например, занятого на обработке и оформлении результатов испытаний). дает возможность оперативно получать и представлять информацию о качестве изделий, повысить надежность и достоверность результатов. Создание АСИ позволяет не только сократить трудоемкость испытаний РЭА, но и повысить точность и достоверность получаемых результатов.

Автоматизация испытаний и контроля дает возможность:

повысить эффективность разработок объектов испытаний и контроля и уменьшить затраты на их разработку;

получить качественно новые результаты, достижение которых принципиально невозможно без использования АСК;

сократить сроки испытаний образцов новой техники;

повысить оперативность в получении, обработке и использовании информации о качестве и надежности РЭА.

Управляющая, информационная и вспомогательная функции АСИ обеспечивают выполнение комплекса задач, отдельных задач, операций и действий направленных на достижение определенных целей. Степень автоматизации функций при создании АСИ определяются возможностью формализации процесса управления испытаниями, производственной необходимостью и должны быть экономически обоснована.

Управляющая функция АСИ состоит в совокупности действий, включающих получение информации о состоянии испытываемого объекта и системы, оценку информации, выбор управляющих воздействий и их реализацию.

Информационная функция заключается в получении (измерении и преобразовании), обработке и передаче информации о состоянии испытываемого объекта, оборудования - внешней и внутренней среды испытательной камеры.

Вспомогательная функция включает сбор и обработку данных о состоянии технического или программного обеспечения и либо представления этой информации персоналу, либо осуществление управляющих воздействий на соответствующие компоненты обеспечения АСИ.

Перечисленные функции АСИ могут выполняться либо во всем интервале функционирования системы, т.е. непрерывно, либо по запросу или временному регламенту, т.е. дискретно.

На рисунке 21 представлена автоматизированная система контроля и управления испытательными режимами на базе машин централизованного контроля и управления (МККУ). Объектом регулирования (управления) может быть любая из испытательных установок (камера тепла- влаги- холода и т.д.), в которой требуется поддерживать определенный испытательный режим. Выходной параметр объекта регулирования (температура, влажность давление и т.д.) воспринимается датчиком (Ai) и преобразуется в электрический сигнал, удобный для контроля и регулирования. Любое климатическое испытательное оборудование имеет собственный датчик автоматическую систему управления режимом, пульт установки и прибор контроля. Для связи объекта регулирования с МККУ необходима установка самостоятельного датчика Д2 и преобразователя сигнала в унифицированный сигнал 0-5мА или 0-10В постоянного тока. Применение отдельного датчика для связи с ЭВМ позволило сделать этот канал независимым и увеличить надежность системы контроля.

Преобразованный сигнал, поступая на вход машины, подается в тракты сравнения и измерения. В блоке сравнения он сравнивается с сигналом, поступающим с наборного поля установок Наборное поле дублирует режим, выставленный на пульте установки режима. Блок сравнения выдает команды на запоминающие устройства регулирования отклонений и устройство управления регистрацией отклонений от заданного режима. Команда с устройства регулирования используется как резервная, дублирующая автоматическую систему управления режимом установки. Команда с запоминающие устройства отклонений используется для аварийного отклонения установки в случае выхода параметра режима за установленные пределы и одновременно подается на световое табло сигнализации аварийных режимов, указывающее номер испытательного оборудования. Устройство управления регистрацией отклонений выдает команду па автоматический регистратор, фиксирующий время нарушения режима, номер контролируемой точки, на которой это нарушение произошло.

Тракт измерения состоит из блока измерений, в котором входной сигнал преобразуется в информацию, поступающую на блок периодической регистрации и далее на автоматический регистратор (печать информации). Информация о любом параметре может быть вызвана по требованию оператора блоком вызова и высвечена на световом табло. Для дальнейшей обработки на ЭВМ данные могут быть выведены устройством связи с ЭВМ.

Рассматриваемая автоматизированная система испытаний, позволяющая решать задачи управления испытаниями и обработки результатов испытаний, может быть представлена моделью (рисунок 22).

Здесь U1 U2,..., Un - рабочие места испытаний, оснащенные специальным оборудованием и средствами контроля и измерений W1, W2,..., Wn фиксирующими режимами испытаний Zj и параметры испытываемых изделий укj. Управление режимами контроля параметров РЭА осуществляется как автоматически, так и централизованно с помощью ЭВМ и исполнительных устройств V1, V2,..., Vn.

Рисунок 21 - Структурная схема автоматизированной системы испытаний на базе машины централизованного контроля и управления

Рисунок 22 - Модель автоматизированной системы испытаний (ЦВК -центральный вычислительный комплекс)

Являясь составной частью системы управления качеством продукции (АСУК), АСИ, так же как и автоматизированная система управления технологическим процессом (АСУТП) и система автоматизированного управления (САПР), может рассматриваться как подсистема, выполняющая во взаимодействии с АСУК и АСУТП информационную функцию - обеспечение объективными и достоверными данными о состоянии изделий, т.е. о качестве РЭА (рисунке 23).

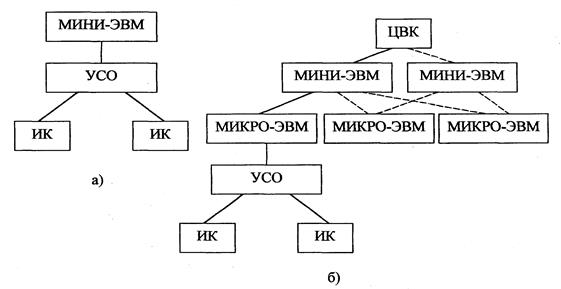

Указанные недостатки препятствовали включению АСИ в состав децентрализованных иерархических систем распределенного управления производством и качеством РЭА. При этой организации каждое из устройств программного управления решает определенные задачи, что обеспечивает более полную и равномерную загрузку устройств разных уровней иерархии, повышение производительности, надежности системы, в гибкости перестройки на другие режимы, снижение стоимости по сравнению с такой же системой, но с одноуровневой организацией. Структурные схемы одноуровневой и многоуровневой систем управления с использованием ЭВМ различных классов приведены на рисунке 24.

Рисунок 23 - Общая схема управления качеством РЭА (ИВЦП -информационно-вычислительный центр предприятия, ИВЦО -информационно-вычислительный центр объединения)

Рисунок 24 - Структурные схемы систем управления испытания:

а -одноуровневая; б - иерархическая (ИК - испытательная камера; ИИ -испытываемое изделие; УСО - устройство связи ЭВМ с объектом).

Применительно к АСИ, которая по современным представлениям также имеет сложную иерархическую структуру, функции системы разделяются между разными уровнями следующим образом. Программное устройство более высокого уровня (на рисунках 24, 25 - это мини-ЭВМ) обеспечивает: хранение и подготовку программ контроля и испытаний изделий; планирование испытаний; выбор контрольно-измерительной и испытательной аппаратуры; накопление и статистическую обработку результатов контроля и испытаний; подготовку обмена и обмен информацией с вышестоящим уровнем систем управления качеством и т.д.

Микро-ЭВМ служат для организации загрузки и выполнения программы единичного испытания и контроля изделия; приема, предварительной обработки и подготовки к передаче результатов испытаний в мини- ЭВМ; контроля и диагностики испытательной и контрольно-измерительной аппаратуры.

Для иллюстрации приведенного подхода рассмотрим структуру автоматизированного участка, предназначенного для комплексных механических испытаний РЭА (носимые). Оперативное проведение этих испытаний обеспечивается участками, включающими полный набор механических испытательных стендов, и широким применением средств автоматизации на базе микро-ЭВМ и микропроцессорной техники, объединенных в автоматизированную систему с двухуровневой структурой управления.

Структура участка представлена на рисунке 25. Автоматизированный тестер на базе мини-ЭВМ применяется для контроля функционирования испытываемых узлов до начала, после и в процессе испытаний.

Рисунок 25 - Автоматизированный участок механических испытаний

Непосредственное управление оборудованием осуществляется микропроцессорным групповым контроллером, к которому присоединены отдельные установки. Кроме того, он содержит диагностические программы, обнаруживающие и локализующие неисправности оборудования. Микроконтроллер на базе микро-ЭВМ получает программы управления координирующей мини-ЭВМ и передает в нее информацию о нарушениях режима работы.

Групповой контроллер объединяет все установки в единый участок и выполняет следующие операции: самопроверку, проверку готовности испытательных установок к работе, контроль за работой установок в процессе проведения испытаний, измерения и обработку результатов испытаний, выдачу протокола о результатах испытаний.

Возможности современной вычислительной техники позволяют охватить автоматизацией и объединить более высокие иерархические уровни организации службы испытаний - испытательный центр и испытательную станцию.

Например, США используют около 70 станций в различных климатических зонах всех континентов; Англия - около 20; Швеция, Норвегия, Франция - более 30 станций в Африке, Азии, Европе, Америке, Канаде, Гренландии и т.д.

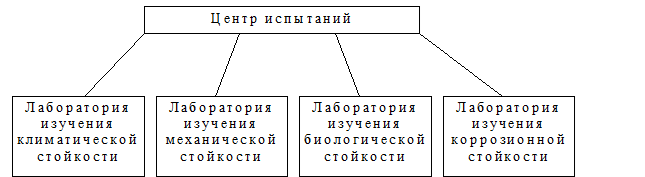

Испытания изделий и материалов УПЭ РЭА в натурных условиях имеют важное значение, так как позволяют получить объективные данные о качестве и надежности изделий в реальных условиях эксплуатации. Для проведения испытания в натурных условиях и создаются специальные испытательные станции, которые располагаются вблизи представительных пунктов климатических зон. Представление о структуре центра испытаний дает рисунок 26.

Рисунок 26 - Структура испытательного центра

В отличие от испытательных станций все воздействующие факторы воспроизводятся в лабораторных условиях.

Основные задачи, решаемые на испытательных центрах, следующие:

представление предприятиям технической испытательной базы, позволяющей проводить исследования изделий, наиболее полно удовлетворяющие все более ужесточающимся требованиям заказчиков РЭА;

проведение граничных и ресурсных испытаний, направленных на выявление конструктивно-технологических запасов изделий, и разработка на их основе руководящих материалов по совершенствованию конструкций РЭА;

накопление, обобщение и анализ результатов испытаний для реализации мероприятий по увеличению стойкости изделий и совершенствованию систем контроля и методов испытаний;

внесение рекомендаций и предложений по модернизации существующего и созданию нового контрольного испытательного оборудования.

2.2. Требования к обеспечению автоматизированной системы контроля

Автоматизированная система контроля состоит из звеньев, объединенных общей целевой функцией и обеспечивающих ее функционирование. Каждое звено АСК, выполняющих в системе определенную функцию, представляет собой элемент обеспечения.

Любой иерархический уровень АСК имеет структуру обеспечения, состоящую из следующих видов: технического, математического, программного, информационного, лингвистического, организационного, методического и метрологического.

Следует отметить, что для эффективного функционирования АСК необходимы совокупность перечисленных элементов системы (а не только оборудование для контроля и испытаний) и совместные усилия разработчиков системы и РЭА. Отметим, что стоимость оборудования контроля и испытаний составляет сравнительно небольшую и разовую (по затратам) часть стоимости всей системы. Все большие затраты (денежные и временные) идут на средства программно-математического обеспечения (до 80-90 % общей стоимости системы).

Техническое обеспечение - совокупность взаимодействующих и объединенных в единое целое устройств: получения, ввода, подготовки, обработки, хранение (накопления), регистрации, вывода, отображения, использования, передачи информации и средств реализации, управляющих воздействий АСК.

Математическое обеспечение - методы, математические модели системы и испытываемых изделий, алгоритмы функционирования АСК.

Программное обеспечение - программы, необходимые для реализации всех функций АСК. Программа записываются на носителях: перфолента, перфокартах, магнитных дисках и лентах.

Информационное обеспечение - нормативно-справочная документация, например, содержащая описание стандартных контрольно-испытательных процедур, типовых управляющих решений; форма представления и организации данных в АСК, в том числе форма документов, видеограмм, массивов и протоколов обмена данными.

В состав лингвистического обеспечения АСИ входят языки описания и манипулирования данными, управления процессами контроля и программирования.

Организационное обеспечение - совокупность правил и предписаний, устанавливающих структуру организации, а так же ее предписаний, их функции и требуемое взаимодействие персонала АСК с комплексом технических средств и между собой.

Методическое обеспечение - документы, в которых содержится состав, правила отбора и эксплуатации компонентов АСК, последовательности операций, реализующих типовые процедуры контроля, инструкции по работе с оборудованием.

Метрологическое обеспечение АСК состоит из метрологических средств и инструкций по их применению.

Наиболее важным параметром, характеризующим эффективность АСК, является достоверность - качественная оценка объективного свойства АСК распознавать вид технического состояния объекта. Оценку достоверности АСК расчетным путем провести трудно, можно получить лишь приближенную оценку. Поэтому обязательно проводится экспериментальная оценка достоверности АСК.

Выдача информации определенного вида контрольно-измерительной подсистемой АСИ зависит от помех и сбоев в ее звеньях, их состояний и сигналов, полноты охвата контролем испытываемого изделия, погрешностей измерений и т.д.(рисунок 21)

Влияние регулятора режимов контрольного оборудования на достоверность АСИ сводится в основном к специфике обнаружения отказов, чувствительных к определенным внешним воздействующим факторам единичного испытания, проводимого по единичной программе с неизменными условиями, отличающихся от реальных условий эксплуатации.

2.3. Техническое обеспечение

Системы автоматизированного контроля РЭА строятся на базе современных вычислительных средств и мультипроцессорных комплексов с централизованной структурой, которая считает быстродействие специализированного управляющего процессора с универсальностью ЭВМ общего назначения.

Поскольку состав технических средств АСК в какой-то мере определяет и другие средства системы, то в начале рассмотрим технические средства. Они должны содержать: мини- и макро ЭВМ; накопители информации, устройства ввода-вывода и документирования; устройства оперативного взаимодействия; интерфейсы (т.е. устройства для согласования и сопряжения различных аппаратных средств); аналого-цифровые преобразователи; датчики; контрольно-измерительные и метрологические средства; испытательные камеры; контактно-коммутирующие устройства.

Функционально заключительные элементы АСК, имеющие одинаковый интерфейс ввода-выхода, называется модулями. При наличии типовых модулей разного назначения АСК может быть составлена из них полностью или частично. Все модули можно разделить на управляющие, интерфейсные и обрабатывающие.

Многопроцессорная структура АСК реализует функцию управления контрольно-испытательным оборудованием (в реальном масштабе времени) и функцию обработки данных.

Требования к техническому обеспечению АСК сводятся к следующим:

комплекс технических средств АСК должен быть достаточным для реализации всех функций, установленных в техническом задании на систему;

в комплекс технического обеспечения АСК должны входить аппаратные средства, необходимые для наладки и проверки работоспособности технических средств, и запасные приборы;

технические средства АСК должны иметь срок службы не менее 6 лет, а их технические характеристики должны обеспечивать взаимозаменяемость одноименных средств без изменений и регулировки остальных;

структура и характеристики технических средств АСК должны обеспечивать возможность модернизации, максимальное использование изделий государственной системы промышленных приборов и средств автоматизации;

техническое обеспечение АСК должно быть надежным, устойчивым к внешним взаимодействиям, нестабильностям источников питания и создавать минимальный уровень промышленных помех.

Средства всех технических средств АСК можно разделить на 5 групп по выполняемым функциям:

средства воспроизведения внешних воздействующих факторов (испытательные камеры и установка);

контрольно-измерительные средства (устройства текстового статистического и функционального контроля, проверки монтажа и т.д.);

средства управления, обработки и преобразования данных (ЭВМ, накопители на магнитной ленте (НМЛ) и накопители на магнитных дисках (НМД), устройства связи (интерфейсы), цифроаналоговые и аналого-цифровые преобразователи;

средства оперативного взаимодействия инженера-испытателя РЭА с системой;

средства ввода-вывода информации на машинные носители.

Автоматизация производится как на базе встроенных в испытательное оборудование микропроцессорных средств вычислительной техники (МСВТ), так и с использованием ЭВМ различного класса (мини-, макро ЭВМ, универсальных ЭВМ и т.д.). Развитие автоматического испытательного оборудования тесно связано с включением в их состав МСВТ, при этом контрольно-испытательное оборудование создается с применением:

специализированных приборов и распределенных вычислителей;

распределенных приборов и центрального вычислителя;

универсальных приборов и распределенных вычислителей. Специализированное оборудование разрабатывается под конкретные виды изделий РЭА. Оно включает в себя программируемые источники питания и входные генераторы, устройства крепления и коммутации изделий, устройства автоматизированного поддержания режимов контроля и испытаний и значений параметров, устройства защиты от превышения электрических и тепловых нагрузок, устройства вывода информации о параметрах испытательного режима и изделий. Такое оборудование имеет высокий уровень автоматизации и может работать как автономно, так и в составе АСК (при подключении через стандартный интерфейс). Основные преимущества специализированного оборудования: высокая эффективность по сравнению с типовым (в среднем в 2 - б раз), повышение производительности труда в 3 - 4 раза; снижение материалоемкости в 7 - 8 раз и энергопотребления в 6 - 7 раз сокращение численности обслуживающего персонала. Именно специализация повышает уровень автоматизации. На основе специализированного испытательного оборудования применительно к конкретному производству на предприятии формируются на принципах иерархического управления комплексные базовые, испытательные участки и высокоавтоматизированные типовые контрольно-испытательные лаборатории.

Однако увеличение номенклатуры изделий вызывает увеличение объема работ по созданию специализированного оборудования. Избежать этих трудностей помогает применение модульно-агрегатированного принципа.

Более перспективным является направление, связанное с созданием универсального оборудования и распределением вычислительных средств. Одним из основных задач применения МСВТ является создание средств сопряжения устройств и обеспечение совместимости программных средств различных моделей микро- и мини ЭВМ, преемственности программных средств ЭВМ и возможности его наращивания.

Анализ требований к новому поколению контрольно-испытательного оборудования для АСК с распределенными вычислителями позволяет выделить необходимые функциональные блоки встраиваемых МСВТ (рисунок 27).

Рисунок 27 - Структурная схема встраиваемого микропроцессорного комплекса:

УС - устройство сопряжения; УСО - устройство связи с модулями; ВМК -встраиваемый микроконтроллер; УМК - управляющий микропроцессорный комплекс; ОЗУ - оперативно запоминающее устройство; ППЗУ -программно постоянно запоминающее устройство; МИУ-1 - модуль испытательных установок; УВ - устройство управления; К1 - согласующие устройства; КК1 - дополнительный каркас; СП - специализированный пульт; УСО - устройство сопряжения; МАВ - модуль аналогового ввода.

Анализируя структурную схему встраиваемого микропроцессорного устройства в испытательное оборудование, можно выделить необходимые функциональные блоки автоматизации. К ним относятся (рисунок 27): устройство сопряжения (УС) микро ЭВМ с системной магистралью, устройство связи с модулями (УСО) испытательных установок, модуль аналогового ввода, а также дополнительные устройства управления периферийными терминалами, необходимые для отладки встраиваемых микропроцессоров. Специально, встраиваемый микроконтроллер (ВМК) с устройствами сопряжения представляет собой управляющий микропроцессорный комплекс (УМК), решающий задачи испытательного уровня в испытываемом оборудовании.

Встраиваемый УМК может быть создан на базе микро ЭВМ, являющийся основой встраиваемого ВМК, в который входят оперативно запоминающее устройство (ОЗУ), перепрограммируемое постоянное запоминающее устройство (ППЗУ), согласующие устройства К1 и К2 для сопряжения дополнительных каркасов (КК1 и КК2), обеспечивающих подключение дополнительных модулей к ВМК. Для отладки аппаратного и программного обеспечения ВМК, организации автономного функционирования автоматизированной испытательной установки предусматривается дополнительное подключение устройства управления (УВ1) для терминала. Для подключения к ВМК модулей испытательных установок (МИУ1 - МИУ4) используется устройство сопряжения (УС)1 -УС04); подключение специализированного пульта (СП) установки осуществляется модулем аналогового ввода (МАВ); системная магистраль сопрягается с каналом микро ЭВМ через УС. Подключение специализированного пульта оператора установки осуществляется модулем аналогового ввода. За счет этого испытательная установка может работать автономно и в составе АКИ.

Связь устройств программного управления с установками контроля и измерений осуществляется с помощью интерфейсов (ГОСТ 26.016-83), с.е. согласующей части, расположенной между устройствами системы или частями одного устройства, через которую проходит обмен информацией.

В системах контроля и испытаний РЭС применяются как стандартные, так и специализированные интерфейсы. Наибольшее распространение получил интерфейс для измерительных систем (приборный интерфейс, ГОСТ 26.003-80, и интерфейс стандартов КАМАК, ГОСТ 26.201-80). Стандарт на приборный интерфейс устанавливает основные требования к обмену цифровой информацией. Соединение устройств между собой согласно одному стандарту должно осуществляться через многопроводный магистральный канал общего пользования. Изображенная на рисунке 28 схема канала включает в себя три шины: информационную (объединяет 8 линий), синхронизации и управления. Число устройств, подсоединяемых к каналу, не более 15, максимальная скорость передачи информации 1 Мбайт/с. Логические уровни сигналов выбраны из расчета применения интегральных ТТЛ-схем

.

Рисунок 28 - Схема канала общего пользования приборного интерфейса.

Цикл передачи информации состоит из четырех фаз: устройство-источник (УИ) выставляет информационный байт; выставляет сигналы на шине синхронизации; устройство приемник (УП) принимает информацию; подготавливается к приему нового байта информации. Шина управления используется контроллером - специальным блоком, встраиваемым в ЭВМ или одно из устройств. Шина синхронизации из 3-х линий служит для согласования готовности устройств к передаче и приему информации.

|

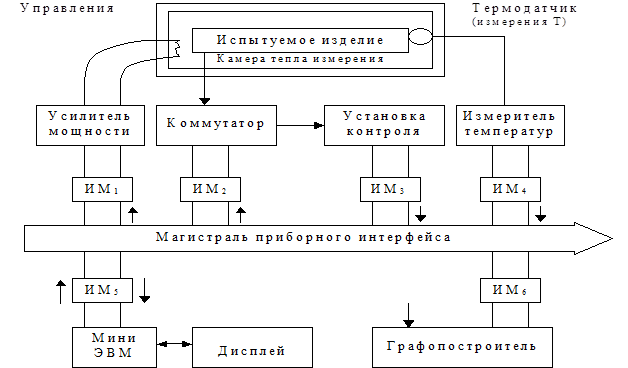

На рисунке 29 показана схема автоматизированного управления камерой для испытаний на воздействие сухого тепла с обработкой данных на микро ЭВМ и регистрацией режима камеры на графопостроителе.

Рисунок 29 - Схема автоматизации проведения испытаний в камере тепла.

Пользователей современных ЭВМ, работающих в составе АСК, интересуют такие характеристики как производительность, форма и режимы общения с ЭВМ, возможность работы с базой данных, языки программирования. Иерархическая структура АСК и режим взаимодействия встраиваемых МСВТ или микро-ЭВМ с мини-ЭВМ более высокого уровня

иерархии АСК, а мини-ЭВМ с центральным вычислительным комплексом (ЦВК). Автоматизирования система управлением качеством позволяет более эффективно использовать аппаратно-программные средства АСК, расширить круг решаемых задач.

Центральный вычислительный комплекс должен обладать высоким быстродействием и большим объемом оперативной памяти. С помощью устройств сопряжения по машинным или телефонно-телеграфным каналам он соединяется с периферийной мини - ЭВМ АСК.

Все части вычислительной системы (центральный процессор, оперативное запоминающее устройство, внешние запоминающие и периферийные устройства) могут быть подсоединены к одной общей многопроводной шине обмена (рисунок 30), захватывая ее на короткий период для обмена информацией.

Рисунок 30 - Магистрально-модульный принцип построения мини-ЭВМ:

ЦП - центральный процессор; ВЗУ - внешние запоминающие устройства; ОЗУ - оперативное запоминающее устройство; УВВ - устройства ввода-вывода.

Арбитр шины предупреждает возникновение конфликтных ситуаций при захвате шины, разрешая обмен только между двумя устройствами в соответствии с их приоритетами.

Для автоматического контроля и изменения параметров РЭА применяются различные установки. Например, установка типов УТК-2, УТК-

2М, УТК-1М, УТК-5, УТК-3, построенные на основе «жесткой» логики, осуществляют контроль правильности выполнения логических функций цифровой ячейкой и проверку динамических параметров путем измерения времени распространения сигнала от входа через логические элементы до выхода ячейки.

Увеличение степени интеграции УПЭ привело к необходимости разработки более совершенных установок (типов УТК-6 и УТК-21), в состав которых входит и мини-ЭВМ.

Главная трудность при создании контрольно-измерительного оборудования для аналоговой РЭА состоит в разработке высокочастотных средств измерения и контроля. Указанные обстоятельства предопределяют ведущее место в них средств формирования входного воздействия и измерения параметров входных и выходных сигналов, поскольку процедуры контроля сравнительно просты..

При контроле цифровых РЭА вcтpeчaютcя другие трудности, хотя не требуется прецизионные средства измерения и контроля, но сложность и большой объем шестовых последовательностей обуславливают применение вычислительных средств.

Основными блоками установок контроля, требующими к себе повышенного внимания являются:

коммутирующая матрица;

контрактирующее устройство;

устройства задания входных воздействий и измерения параметров (уровней напряжения и токов, задержек распространения сигналов);

управляющие источники.

В практике управления испытательными режимами первичными источниками сигналов являются датчики или измерительные преобразователи. В АКИ передача и обработка информации происходят в дискретном виде. Поэтому требуется преобразовать электрический сигнал от датчика из аналоговой в цифровую форму. Для исполнительных устройств, задающих режим в испытательной камере, как правило, выполняется обратное преобразование - из цифровой в аналоговую форму. Эти преобразования выполняются аналого-цифрвыми и цифроаналоговыми высокоточными преобразователями.

2.4. Математическое обеспечение

Математические модели, критерии, алгоритмы и методы управления испытаниями и контрольно-измерительной аппаратурой составляют основу математического обеспечения АСК, без которого невозможна формализация процессов, протекающих в АСК.

Математическое обеспечение используют разработчики при создании АСК. В процессе функционирования АСК математическое обеспечение реализуется в программном обеспечении.

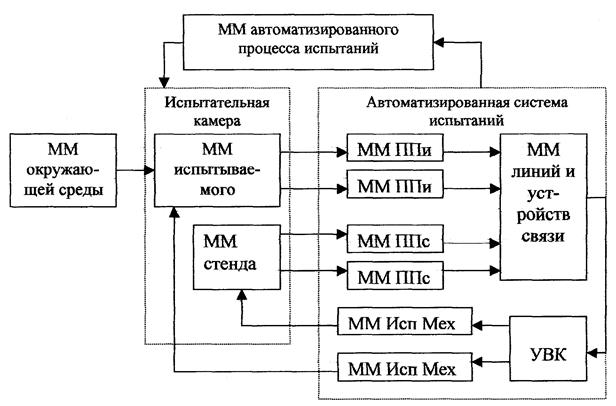

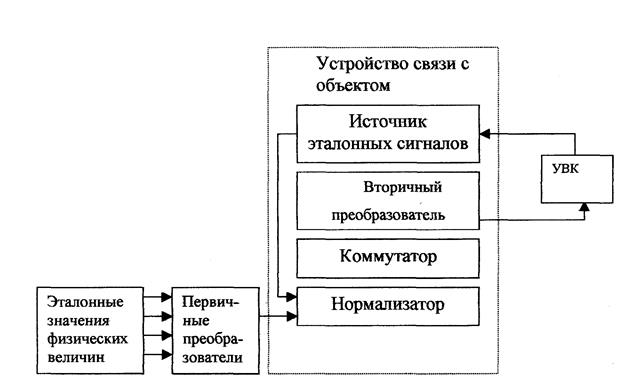

Рассмотрим сначала математическую модель автоматизированного технологического процесса испытаний (рисунок 31). Она определяет последовательность операций и взаимодействие технологических средств при решении задач подготовки испытаний РЭА и стендов контроля, управления испытательными стендами, выполнения операций измерения параметров, обработки результатов, коррекции параметров контролируемых изделий и т.д.

Рисунок 31 - Математическая модель технологического процесса:

MM - математическая модель; ППи - первичный преобразователь параметров изделия; ППс - первичный преобразователь параметров стенда; Исп Мех - исполнительные механизмы; УВК - управляющий вычислительный комплекс.

В общем случае разработка математической модели техпроцесса испытаний, достоверно описывающей реальный процесс, затруднена из-за наличия большого количества внешних и внутренних возмущающих случайных факторов.

Точность модели зависит от объема и тщательности исследования объектов и процессов, от описания их взаимодействия Использование более точной и сложной модели не всегда оправдано, так как может привести к материальным и временным потерям.

Математическая модель процесса испытаний формируется на основе следующих типов зависимостей: графа иерархической структуры, отражающего связь между подразделениями или операциями техпроцесса испытаний; уравнений, описывающих операции процесса испытаний и функционирование подразделений, формирующих граф структуры;

ограничений на переменные и параметры; целевой функции, связывающей критерий оптимальности с переменными системами.

Для формирования АСК представим ее в виде показанном на рисунке 32. Иерархическая структура АСК включает подсистемы на уровне исполнителя W, на уровне участка W6j5n, на уровне отдела испытаний W5j4n, на уровне организации W4j3n,. По мере возрастания ранга подсистемы U(x, у, z), W(x, у, z) и V(x, у, z) усложняются. Для точной формулировки целевой функции на каждом уровне приходится подниматься на более высокий уровень и вводить критерии глобального масштаба.

Блок U(x, у, z) (рисунки 22 и 23) является основой. Именно он выполняет испытания, преобразуя вход х в выход у в соответствии с командами, поступающими из блока V(x, у, z). Блок V(x, у, z) на основании информации от информационно-измерительной и контролирующей частей W(x, у, z) и от управляющей подсистемы более высокого уровня иерархии формирует команды воздействия на х, у и z. Блок W(x, у, z), пользуясь эталонной информацией, сравнивает фактические технические параметры хф, уф, zф с эталонными xэт, yэт, zэт которые могут быть представлены зависимостями или массивами данных.

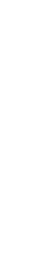

Обобщенный алгоритм функционирования АСК цифровых РЭА может быть представлен в виде, показанном на рисунке 33.

Даже при идеально стабилизированных внешних параметрах характеристики измерительных систем могут произвольно меняться со временем, что приводит к ошибкам измерения. Для уменьшения ошибок в АСК вводится периодическая калибровка с помощью подсистемы калибровки. Возможна калибровка трактов измерений с фиксированным эталоном, когда проводят периодическую калибровку всего тракта при различных значениях сигналов. При таком подходе промежуточные точки не калибруются.

Подсистема калибровки с плавающим эталоном организует калибровочные измерения приблизительно при тех же значениях сигналов, при которых проведены измерения. Калибровка плавающим эталоном сложнее в техническом отношении, однако точность и надежность результатов исследуемых величин здесь выше, так как оба измерения проводятся в близкие моменты.

Не останавливаясь подробно на вопросах метрологического обеспечения, отметим только, что существует мнение, что, применяя ЭВМ, можно вычислить все электрические параметры через значения трех физических величин: напряжения, сопротивления и времени (частоты). При этом число эталонов сокращается до минимума, а полная автоматизация процесса повысит производительность и уменьшит случайные ошибки при измерениях. Но главным достоинством будет длительная моральная устойчивость системы, т.е. способность осуществлять поверку самой современной измерительной аппаратуры АСК.

Рисунок 32. Иерархическая структура АСК

Рисунок 32. Иерархическая структура АСК

Рисунок 33 - Обобщенный алгоритм управления работой автоматизированной установки испытаний РЭА

Автоматизация поверочных работ с применением ЭВМ позволяет:

сокращать трудоемкость при одновременном увеличении производительности;

освобождать персонал от рутиной обработки данных и анализа результатов;

повышать достоверность поверки за счет возможности повторения измерений, статистической обработки результатов и исключения субъективных ошибок исполнителя;

осуществлять учет сроков поверки и оперативно анализировать состояние приборов, всего парка измерительных средств в межповерочные сроки.

Схема автоматической градуировки измерительных трактов приведена на рисунке 34.

Рисунок 34 - Схема автоматической градуировки измерительных каналов (УВК) управляющий вычислительный комплекс.

Как уже отмечалось, наибольшую сложность представляет контроль работоспособности и измерение параметров цифровых РЭА, которое осуществляется на некотором подмножестве наборов входных и выходных сигналов, называемых текстовыми. Может использоваться статистический контроль параметров, функциональный контроль рабочей частоте и функционально-параметрический контроль. Определяющим фактором является скорость и полнота контроля и диагностики неисправностей цифровых устройств. Методы построения текстовых последовательностей сигналов основываются на случайном поиске и алгоритмических способах.

2.5. Программное обеспечение

По составу и структуре программное обеспечение должно быть достаточным для выполнения всех функций, операций и действий АСК. Основой разработки программного обеспечения АСК является математическое обеспечение, оно же определяет параметры и возможности программного обеспечения в целом. Программное обеспечение разделяется на общее и специальное.

Общее программное обеспечение (ОПО) АСК представляет собой совокупность программ, предназначенных для организации эффективного вычислительного процесса и рациональной загрузки центрального процессора. Оно ориентированно на решение часто встречающихся задач организации вычислительного процесса, обработки результатов, стандартных операций с наборами данных, рассчитанных на широкий круг пользователей, облегчает разработку специального программного обеспечения АСК.

Общее программное обеспечение АСК включает: программы операционной системы, обслуживающие и стандартные программы.

В мини-ЭВМ программы операционной системы хранятся на запоминающихся устройствах с прямым доступом, поэтому наибольшее распространение получили дисковые операционные системы (ДОС). В оперативном запоминающем устройстве (ОЗУ) постоянно хранится, занимая небольшой объем памяти, управляющая программа ДОС. Кроме управляющей программы в состав программ операционной системы ДОС входят: редактор; перемещаемый загрузчик; мнемокода, трансляторы с языков высокого уровня.

Обслуживающие программы обеспечивают: управление вводом-выводом данных (такие программы называются драйверами); перемещение данных; обработку прерываний; обслуживание диалогового режима (содержит подпрограммы прямой и обратной связи основной программы с изображением на экране и драйверы для всех устройств, обслуживающих диалог); тестирование и диагностику установок, блоков и узлов ЭВМ.

В комплексе стандартных программ ОПО АКИ входят: стандартные программы ДОС и ДОС разделения времени (РВ) (ДОС РВ - обеспечивают работу ЭВМ с несколькими заданиями одновременно); стандартные программы языка Фортран, Макроассемблера и других языков программирования.

В последнее время широкое распространение для магистрально-модульных комплексов ЭВМ (СМ ЭВМ) получила операционная система реального времени с разделением функций («Рафос»). К достоинствам «Рафос» относятся простота и удобство в эксплуатации. Работа с этой операционной системой не требует высокой квалификации программиста.

Специальное программное обеспечение АСК (СПО АСИ) представляет собой совокупность программ, разрабатываемых при создании АСК для реализации ее функций, т.е. но обеспечивает решение специфических задач АСК в соответствии с программой испытаний или по специальным запросам пользователей.

Совокупность взаимосвязанных программ, предназначенных для реализации функции или группы функций АСК, называется пакетом прикладных программ АСК (ППП АСИ).

В базовый пакет прикладных программ АСИ входят: монитор программ контроля и испытаний; программы отладки тестоводиагностического обеспечения; программы самоконтроля и диагностики неисправностей технических средств АСИ; программы калибровки и метрологической аттестации датчиков (первичных преобразователей физических величин в электрические параметры), устройств, каналов АСИ и системы в целом; программы обработки результатов и экспресс-функции АСК; программы оптимизации программы испытаний и кода процесса испытаний; программы оптимизации измерений электрических параметров РЭА

К операционным программам АСК относятся:

программы автоматического выполнения контактирования РЭА с измерительными целями АСК и проверки качеств контактирования; программы коммутации измерительных целей и устройств;

программы генерации сигналов по тестовым последовательностям и задания их на входных выводах контролируемой;

программы приема и нормализации измеряемых сигналов, т.е. перевода и преобразования сигналов в цифровую форму;

программы сравнения измеренных сигналов с текстовыми; программы согласования целей; программы принятия решений по результатам контроля и испытаний (например, о переходе к следующему виду испытаний РЭА или к следующему уровню иерархии испытаний) с целью обеспечения максимально высокой эффективности испытаний;

программы управления испытательным оборудованием и т.д.

Программа обработки результатов испытаний позволяют накапливать результаты испытаний и проводить обработку.

Для определения общих закономерностей изменения параметров РЭА, протекающих на фоне большого числа случайных факторов, выполняется статистическая обработка результатов контроля параметров РЭА, полученных по результатам испытаний. Для этого используются стандартные программы ОПО АСИ, включающие:

вычисление статистических оценок характеристик законов распространения случайных величин - параметров РЭА;

поиска аппроксимирующих законов распространения случайных величин;

проверка гипотез соответствия теоретического закона экспериментальному;

оценки достоверности гипноз о виде закона случайной величины и характеристик законов распределения параметров РЭА;

вычисление запасов устойчивости параметров к внешним воздействующим факторам и т.д.

Для формирования отображающей информации, т.е. информации, оперативно характеризующей свойства РЭА и технологический процесс испытаний отклонения от нормального хода процесса испытаний, используются специальные программы, например, программы графического построения области работоспособности, служащие для визуального контроля результатов и принятия решения о работоспособности испытываемого изделия.

2.6. Информационное обеспечение.

Разработка программного обеспечения ведется с учетом характеристик информации, хранимой и обрабатываемой в системе, а также с точки зрения оперирования данными. Можно выделить три вида информации, которой оперируют АСК.

Входная информация, поступающая в АСК в виде документов, данных, сигналов с датчиков установок контроля и испытания, устройств ввода или клавиатуры, внешних запоминающих устройств и необходимая для выполнения АСК своих функций.

Выходная информация - это информация, выдаваемая АСК данные, отображающие состояние системы и объекта испытаний на данный момент времени.

Сведения о качестве продукции необходимо представлять в виде графиков или сопоставимых данных, а если нужно выделить вклад какого-либо деградационного процесса в общий уровень надежности, то удобно представить каждое значение параметра в виде процентного отношения отказов этого вида общему числу отказов.

Однородность продукции по качеству, стабильность техпроцесса хорошо отражают: интегральные и дифференциальные распределения, дисперсия, процент несоответствия нормам, запасы по устойчивости. Однако не должно быть и однообразия в информации.

Вся информация должна храниться, но одновременно необходимо обеспечить легкий и простой доступ к ней, требуемый уровень достоверности и надежности. Поэтому желательно первичную входную информацию запомнить в том виде, какой она имела до преобразования, т.е. неопределенно с датчиков. Важное место отводится дублированию информации.

Разнообразие задач, размеренность информации и разнородность форматов данных создают определенные трудности при работе АСК. Это диктует необходимость создания единой информационной базы АСК.

Информационная база АСК - совокупность упорядоченной информации, используемой для функционирования АСК.

Информационное обеспечение АСК должно удовлетворять следующим принципам:

стремление к достижению оптимума функционирования АСК в целом, а не каких-то отдельных ее частей или режимов и выбору структур, ориентированных на всю совокупность форматов данных;

типизация решений в целях обеспечения общности их применения для различных задач;

возможности развития АСК (комплекса программ и т.д.) таким образом, чтобы увеличение информационной базы не сказывалось на возложенных на комплекс функциях.

Как уже отмечалось, важным является единство структуры представления информации в архиве и базы данных АСК. База данных - это совокупность используемых при функционировании АСК данных, организованная по определенным правилам, предусматривающим общие принципы описания, хранения и манипулирования данными.

2.7. Лингвистическое обеспечение

Удобным языком представления данных в архиве системы является язык представления графической и текстовой информации (ЯГТИ), который обеспечивает описание любых графических документов для установок текстового контроля (УТК) в виде перфолент и магнитных лент или дисков.

Данные, сформированные в соответствии с правилами этого языка, доступны для: хранения в архиве АСК или других систем; вывода в виде документации на различные периферийные устройства; вывода в виде перфолент - или магнитных лент для УТК; редактирование данных средствами операционной системы и организации взаимодействия с другими системами (АСУК, АСУТП и САПР РЭА).

По степени зависимости от ЭВМ языки описания процессов контроля и испытаний РЭА относятся к языкам высокого уровня, а именно проблемно-ориентированным, т.е. полностью не зависимым от машинного языка ЭВМ системы АСК. Ряд языков построен как проблемно-ориентированное расширение языков программирования (типа Фортран, Фокал, Алгол, Бейсик и др.).

Задача создания самостоятельного языка высокого уровня сложения, так как требует больших затрат времени. Наиболее известным языком этого типа является Атлас. Разработанный вначале для испытаний электронного авиационного оборудования, он стал стандартным универсальным языком для автоматических испытаний радиоэлектронного оборудования. Этот язык можно отнести к директивным языкам. На базе языка Атлас создан язык Ока, описывающий алгоритм контроля.

На базе расширения проблемно-ориентированных языков разработаны языки Тест, Элекон – Ф, Ястек, что позволяет использовать стандартные программы и другие возможности языка, взятого за основу.

Каждому оператору языка, описывающего процессы контроля, соответствует своя подпрограмма, обеспечивающая перевод в один или нескольких операторов вызова программ, написанных на базовом языке.

Будущее остается за языками, специально предназначенными для описания процессов испытаний.

Такие языки должны:

быть просты и доступны персоналу, незнакомому с программированием; использовать словарный набор и синтаксические конструкции, принятые в области испытаний РЭА;

обеспечить максимальную независимость от конкретной испытательной и контрольно-испытательной аппаратуры, допускать возможность расширения и адаптации к параметрам новой аппаратуры и объектов испытаний;

обеспечить возможность выполнения вычислений и построения разветвленных программ и процедур.

используемая литература

1. Малинский В. Д. Контроль и испытания радиоаппаратуры. М: Энергия, 1970 г. 336с;

2. Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование: Учеб. Пособие для вузов. Под ред. А. И. Коробова. – М.: Радио и связь, 1987.-272с.:ил.

Date: 2015-07-17; view: 6272; Нарушение авторских прав