Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

При нормальном распределении 2 page

|

|

Задавшись уровнем достоверности, относительной (абсолютной) погрешностью, предполагаемым сроком службы, режимом испытаний, а также пользуясь полученными графической и аналитической (эмпирической) зависимостями, определяют объем испытаний и степень ускорения. Объем испытания существенно зависит от предполагаемого срока службы РЭА.

Недостатком рассмотренной программы подготовки к проведению ускоренных испытаний является ее длительность.

Предложенная последовательность работ справедлива при проведении испытании любых элементов и аппаратов. Однако установление интересующих нас зависимостей для сложных РЭА или систем оказывается длительным и трудоемким процессом. Поэтому, если предположить, что надежность элементов РЭА не зависит от их взаимодействия и законы распределения отказов у них одинаковы и экспоненциальны, то закон распределения отказов РЭА будет также экспоненциальным при всех принятых допущениях.

Отсюда оказывается возможным во многих случаях на основании испытаний элементов сделать вывод о надежности РЭА в целом.

Рассмотрим ряд примеров, показывающих, как, пользуясь экспериментальными или аналитическими зависимостями, можно выбрать режим ускоренных испытаний различных радиоэлементов.

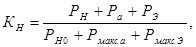

Известно, что надежность электровакуумных приборов зависит от внешних условий эксплуатации и от электрических режимов аппарата. Основными параметрами, характеризующими электрические режимы, являются коэффициент электрической нагрузки, напряжение накала и напряжения на аноде и экранной сетке. Коэффициентом электрической нагрузки электронных ламп называют отношение суммарной мощности рассеивания на электродах к суммарной допустимой мощности рассеивания:

(3)

(3)

гдеРН - реальная мощность накала;

Ра, РЭ - реальные мощности рассеивания на аноде и экранной сетке;

Рмакс.а, Рмакс.Э - максимальные мощности рассеивания на аноде и экранной сетке;

РН0 - номинальная мощность накала.

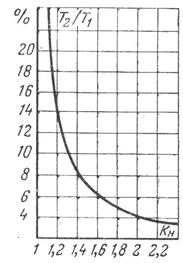

Очевидно, что в нормальном режиме при коэффициенте нагрузки КН=1 средний срок службы лампы ранен Т1. Увеличение мощности, рассеиваемой на электродах лампы, т. е. работа при перегрузке, приводит к сокращению среднего срока службы лампы до Т2 и росту интенсивности отказов.

Наличие зависимости относительного изменения среднего срока службы (Т2/ Т1) лампы от коэффициента погрузки (КН) позволяет установить степень надежности лампы (рисунок 3).

Рисунок 3 – Зависимость относительного изменения среднего срока службы сверхминиатюрных ламп от коэффициента нагрузки

Если относительное изменение среднего срока службы при увеличении КН оказывается больше допустимого значения, то надежность лампы выше заданной. В противном случае лампа оказывается ненадежной. Так, например, из графика на рисунке 3 следует, что при увеличении КН на 20% (КН=1,2) T2/T1= =14%. Это означает, что средний срок службы сокращается в семь раз (100/14»7). Следовательно, если при КН=1,2 T2/T1 >14%, то лампа в нормальном режиме будет работать в течение времени T1. Если же в процессе ускоренных испытаний значение T2/T1 <14% (при КН=1,2), то это свидетельствует о ненадежности лампы.

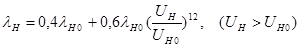

Знание электрической зависимости интенсивности отказов приемно-усилительных ламп от напряжения накала позволяет осуществить ускоренные испытания за счет увеличения напряжения накала. Интенсивность отказов при рабочем напряжении UН определяется формулой

(4)

(4)

где lН0 - интенсивность отказов при номинальном напряжении накала;

UH - рабочее напряжение накала;

UH0 - номинальное напряжение накала.

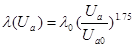

Аналогично можно воспользоваться эмпирической формулой зависимости интенсивности отказов от анодно-экранного напряжения (Uа):

, (5)

, (5)

где Uа - рабочее анодно-экранное напряжение; Uа0 - номинальное анодно-экранное напряжение.

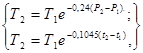

Наличие экспериментально установленной связи среднего времени безотказной работы транзисторов (П13, П16) от мощности рассеиваемой на коллекторном переходе и от температуры окружающей среды позволяет осуществить их ускоренные испытания:

, (6)

, (6)

где T1 - среднее время безотказной работы при нормальной мощности рассеивания (P1) и нормальной температуре (t1);

T2 - среднее время безотказной работы при повышенной мощности рассеивания (P2) и повышенной температуре (t2).

Из формул следует, что увеличение мощности рассеивания или температуры окружающей среды приводит к уменьшению среднего времени безотказной работы T2.

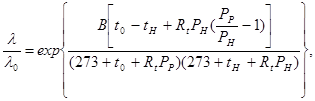

Одним из наиболее широко применяемых в радиоаппаратуре элементов являются резисторы (около 40% всех элементов). Интенсивность отказов резисторов в значительной степени зависит от температуры окружающей среды и рассеиваемой мощности. Аналитическая зависимость, связывающая относительную интенсивность отказов с температурой окружающей среды и рассеиваемой мощностью, имеет вид:

(7)

(7)

где l - интенсивность отказов в рабочем режиме при реально рассеиваемой мощности (Рр);

l0 - интенсивность отказов при допустимой (номинальной) рассеиваемой мощности (РН) и предельно допустимой (номинальной) температуре окружающей среды (tH);

tP - реальная температура окружающей среды;

Rt - тепловое сопротивление теплоотдачи с поверхности в окружающую среду;

В - постоянная, определяемая из опыта.

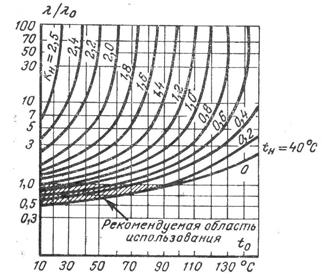

В соответствии с приведенной формулой для конкретного типа резистора строят зависимости l/l0 =f( t0, Рр/РН) при определенных путем обработки статистических данных постоянных В, Rt и l0. Пользуясь графиком (рисунок 4), можно найти величину в зависимости от РP и tt.

Рисунок 4 – Расчетные зависимости интенсивности отказов композиционных резисторов от температуры окружающей среды и коэффициента нагрузки

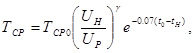

Столь же широкое применение в РЭА имеют конденсаторы, интенсивность отказов которых того же порядка, что и резисторов. Интенсивность отказов конденсаторов существенно зависит от электрических режимов, температуры и влажности окружающей среды. на средний срок 'службы конденсаторов выражается следующей эмпирической, зависимостью:

(8)

(8)

где UН - номинальное напряжение;

UР реальное напряжение;

t0 - температура окружающей среды, °С;

tH – номинальная температура среды оС;

Тср0 – средний срок службы при номинальном напряжении и температуре окружающей среды t00=tH0;

g= 2¸4 - постоянная, определяемая из опыта для данного типа конденсаторов.

За счёт увеличения реального напряжения или температуры окружающей среды возможно ускорение процесса испытаний конденсаторов.

Мы привели примеры возможного осуществления ускоренных испытаний при вполне определенных воздействующих факторах только для ряда радиоэлементов. Установление подобных зависимостей для всех элементов при воздействии различных факторов является одной из первоочередных задач. Когда ускоренные испытания элементов не являются разрушающими, а время их проведения мало, их целесообразно вводить в технологический процесс.

1.6. ИСПЫТАНИЯ НА ПОВРЕЖДАЮЩУЮ НАГРУЗКУ

Испытания на повреждающую нагрузку имеют целью оценить стойкость элементов (деталей и узлов), а иногда и РЭА к внешним воздействиям. Поскольку в ходе испытаний выявляются «слабые» элементы со скрытыми дефектами, то иногда эти испытания называют «поиском критической слабости». При этом методе испытаний нагрузка (внешнее воздействие) увеличивается постепенно до момента возникновения отказа испытываемого элемента (аппарата). Величина нагрузки фиксируется как в процессе ее увеличения, так и в момент отказа.

Иногда, при наличии большого запаса надежности, элементы и аппараты выдерживают нагрузку, во много раз превышающую максимальную, имеющую место при реальной эксплуатации. Эмпирически установлено, что испытания следует прекращать после того, как РЭА выдержит четырехкратное превышение максимально допустимого значения нагрузки. В ряде случаев возникновение отказа не приводит к окончательному выходу из строя элемента РЭА и он после снятия нагрузки и устранения отказа оказывается вновь работоспособным.

Как указывалось, отличие испытаний на повреждающую нагрузку от испытаний на срок службы заключается в различной длительности испытаний.

При испытаниях на повреждающую нагрузку время безотказной работы не фиксируется и не исследуется. Для исключения побочного влияния длительности времени испытаний его стараются сокращать. Как правило, испытаниям на повреждающую нагрузку чаще всего подвергают элементы (РЭА) кратковременного и однократного действия, так как они работают в более тяжелых режимах.

Испытания на повреждающую нагрузку позволяют получить сведения о возможности использования элементов (РЭА) при определенной нагрузке, но по их результатам нельзя определить характеристики надежности.

При испытаниях узлов и РЭА необходимо быть уверенным, что используемые в них детали обладают требуемой надежностью. Возможность возникновения скрытых дефектов в деталях из-за их несовершенства маскирует и осложняет анализ причин возникновения отказов.

Элементы и РЭА могут испытываться на одиночную и комплексную нагрузку. Чем большее количество нагрузок действует одновременно, тем условия испытании ближе к эксплуатационным. Однако принято, что повреждающая нагрузка выбирается только одна. Она действует одновременно с другими нагрузками нормального уровня.

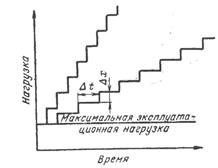

Для удобства фиксации интенсивности нагрузок и параметров элементов (РЭА), а также с целью обеспечения времени установления стационарного режима повреждающая нагрузка увеличивается скачкообразно с выдержкой после каждого скачка. Величина выдержки (Dt) зависит от характера нагрузки. Величина скачка нагрузки (Dх) устанавливается экспериментально (рисунок 5).

Рисунок 5 – Программа испытаний на повреждающую нагрузку

Для ускорения процесса испытаний величину скачка целесообразно брать большой, однако при этом возрастает вероятность увеличения ошибки при определении величины повреждающей нагрузки.

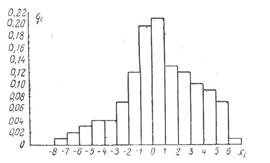

Пользуясь данными испытаний, строят гистограмму распределения повреждающей нагрузки. Для этого сначала составляют таблицу 1, называемую статистическим рядом.

Таблица 1

| Ii | x1; x2 | x2; x3 | … | xi; xi+1 | … | xk; xk+1 |

| pi | p1 | p2 | … | pi | … | pk |

В таблице 1 весь диапазон наблюденных значений х представлен разбитым на интервалы или «разряды». В таблице приняты обозначения: Ii - обозначение i-ro разряда; xi, xi+1 - границы разряда; k —число разрядов; pi- частота отказов.

В данном случае под частотой отказов будем понимать вероятность отказов элементов qi

, (9)

, (9)

где N —начальное число испытываемых элементов;

ni - число отказавших элементов в данном разряде.

Для построения гистограммы (рисунок 6) по оси абсцисс откладывают разряды (xi, xi+1), полагая, что все разряды по длине одинаковы, а по оси ординат—вероятность отказов элементов qi. За начало отсчета принимают значение нагрузки, при котором qi максимальна. Вправо и влево от данного значения отложены разряды больших и меньших нагрузок, при которых вероятность отказа уменьшается.

Рисунок 6 – Гистограмма распределения повреждающей нагрузки

Полная площадь построенной гистограммы равна единице. При увеличении числа интервалов (скачков) разряды становятся мельче и гистограмма приближается к кривой, ограничивающей площадь, равную единице. Эта кривая, представляющая собой график плотности распределения величины х, называется кривой распределения.

Как показывает опыт, повреждающие нагрузки чаще всего распределены по нормальному закону. Знание закона распределения позволяет ориентировочно указать интервал практически возможных значений случайных нагрузок (правило трех сигм).

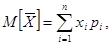

Имея статистические данные величины повреждающей нагрузки и кривую распределения, вычисляют параметры закона распределения: среднюю повреждающую нагрузку (математическое ожидание)

(10)

(10)

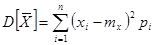

где xi - дискретная случайная величина нагрузки, имеющая возможные значения х1, х2,…, xn с вероятностями p1, p2, …, рn, и среднее квадратичное отклонение повреждающей нагрузки от среднего значения

(11)

(11)

гдe  - дисперсия случайной величины нагрузки х, а

- дисперсия случайной величины нагрузки х, а  - математическое ожидание.

- математическое ожидание.

Определение указанных выше параметров позволяет оценить некоторое среднее значение М[  ] и степень рассеивания возможных случайных величин

] и степень рассеивания возможных случайных величин  около него.

около него.

1.7. СТАТИСТИЧЕСКИЕ ИСПЫТАНИЯ

Метод статистических испытаний (метод Монте-Карло) заключается в том, что при помощи многократных случайных испытаний (вычислений, производимых над случайными числами) определяют вероятность появления некоторого случайного события (математического ожидания случайной величины).

Данный метод позволяет определить характеристики надежности исходя из предположения, что известен механизм образования отказов при различных сочетаниях значений параметров РЭА, выбираемых случайным образом согласно заданной статистической модели. Применение этого метода позволяет путем многократного моделирования случайного процесса определить искомую величину. Решение поставленной задачи стало возможным только с появлением ЭВМ, позволяющих за короткое время произвести оценку влияния различных изменений параметров элементов на выходные параметры РЭА. Для нахождения этого решения необходимо знание граничных параметров элементов, определяющих пределы работоспособности (А) радиоаппарата.

Статистическим испытаниям могут подвергаться как математические, так и физические модели РЭА. Метод статистического испытания математической модели базируется на знании уравнений, связывающих входные параметры (x1, х2,..., хn) с выходными параметрами испытываемого устройства (y1, y2, …, yn). Эти уравнения могут быть выведены на основании изучения конкретной РЭА и ее внутренних функциональных связей, после чего осуществляют формализацию (математическое описание установленных связей с учетом воздействия различных факторов на РЭА). Формализация заключается в составлении математических зависимостей, определяемых структурами элементов (РЭА) и характером их функционирования. При этом необходимо правильно выбрать основные факторы, влияющие на функционирование РЭА. Увеличение числа учитываемых факторов приводит к усложнению моделирования РЭА. Выбрав параметры (x1, х2,..., хn), характеризующие процессы функционирования системы и необходимые для оценки ее эффективности, и полагая, что работоспособность РЭА определяется набором параметров y=(y1, y2, …, yn), построим модель процесса, определяющего вероятность попадания параметра y=f(x1, x2,…, xn), где x1, x2,…, xn - случайные величины, обладающие заданным распределением в области работоспособности A:

(12)

(12)

Далее разрабатывают алгоритмы, моделирующие процессы функционирования РЭА. Алгоритмы (системы правил) определяют последовательность операций (аналитических или логических), выполняемых с целью получения численных величин параметров эффективности. Алгоритмы записываются в виде математических формул, схем или при помощи логического, описания. В данном случае алгоритмы функций должны обеспечивать получение совместного распределения (9) при известных распределениях случайных чисел а1, а2, …, аn, которые могут быть взяты из специальных таблиц или получены с помощью специальных датчиков. Таким образом, выходной параметр, характеризующий работоспособность РЭА, оказывается функцией случайных чисел:

у = y(a1, a2,…, an).

Осуществляя N независимых реализации (испытаний) последовательности случайных чисел a1, a2,…, an:

вычисляют для каждой из них значения yi=y(a  1£ i£ N (верхний индекс у a обозначает номер реализации). Поскольку обработка числовых результатов является весьма трудоемкой, то процесс вычислений целесообразно автоматизировать, для чего разработанные алгоритмы программируются, т. е. предусмотренные ими операции представляются в системе определенных команд, которые позволяют произвести все расчеты с помощью ЭВМ.

1£ i£ N (верхний индекс у a обозначает номер реализации). Поскольку обработка числовых результатов является весьма трудоемкой, то процесс вычислений целесообразно автоматизировать, для чего разработанные алгоритмы программируются, т. е. предусмотренные ими операции представляются в системе определенных команд, которые позволяют произвести все расчеты с помощью ЭВМ.

По результатам N испытаний оценивают вероятность попадания параметра у в область А.

При числе попаданий К в область А

(13)

(13)

Установлено, что погрешность испытаний имеет порядок

. (14)

. (14)

Если значения случайных величин имеют распределение по нормальному закону, то погрешность, даваемая методом Монте-Карло, имеет вид:

(15)

(15)

где s - среднее квадратическое отклонение.

Повышение точности результатов испытаний достигается увеличением числа испытаний (N). Данный метод позволяет использовать сколь угодно сложную математическую модель испытываемого устройства, достаточно полно отражающую физику его работы и уменьшающую погрешности, свойственные расчетным методам. Математическая модель может, быть дана в виде системы частных аналитических зависимостей отдельных выходных параметров схемы от входных в виде экспериментально полученных графиков, таблиц и т. п. Применение данного метода испытаний позволяет сконструировать более надежную РЭА и отказаться от ряда сложных лабораторных испытаний. Недостатками метода являются необходимость наличия ЭВМ, обладающей большим быстродействием; определение основных соотношений, получаемых в результате больших предварительных теоретико-экспериментальных исследований, характеризующих математическую модель устройства; знание вероятностных характеристик входных (первичных) параметров.

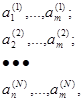

Метод статистических испытаний физическим моделированием РЭА предусматривает проведение испытаний на реальных аппаратах или на электронных моделях. При испытаниях на реальных аппаратах производят исследование процессов возникновения отказов в РЭА и их последствий путем искусственного введения в схему обрывов, коротких замыканий или установки элементов несоответствующих номиналов. Проведение испытаний на электронных моделях заключается в том, что определенные элементы схемы заменяются физическими моделями, позволяющими изменять величины характеризующих их параметров. Так, например, на рисунке 7 приведены схемы макетов элементов, позволяющие имитировать различные сопротивления резисторов с помощью переменных резисторов, различные емкости и потери с помощью переменных конденсаторов и резисторов, разброс полупроводниковых диодов с помощью переменных резисторов.

Рисунок 7 – Схемы макетов элементов

1 - резистор; 2,3 – конденсаторы постоянной емкости; 4,5 – конденсаторы переменной емкости; 6 – диод.

Моделирование различных элементов осуществляют на специальных стендах, позволяющих воспроизводить случайные процессы изменения параметров элементов. Для получения случайных процессов изменения напряжений, управляющих параметрами элементов, используют специальные генераторы случайных процессов. Достоинством данного метода является то, что отпадает необходимость в математической модели, связывающей выходные параметры с входными (первичными). Указанная связь реализуется непосредственно в физической модели.

Недостатками метода являются техническая сложность выполнения физических моделей ряда устройств (например, высокочастотных, импульсных и т. д.), высокая стоимость стендов для проведения испытаний из-за их сложности и большой трудоемкости. Рассмотренные статистические методы испытаний могут применяться как для моделирования процессов, происходящих внутри РЭА, так и для.моделирования внешних воздействий, которым подвергается РЭА во время эксплуатации. При этом считают, что внешние воздействия определяются обслуживающим персоналом и условиями работы РЭА. Для оценки процессов обслуживания, помимо статистических методов испытаний, применяют метод, называемый теорией массового обслуживания, а также составляются дифференциальные уравнения, отражающие динамику технического обслуживания.

1.8. ГРАНИЧНЫЕ ИСПЫТАНИЯ

Все виды испытаний и исследований, применяемые для предсказания места и времени появления постепенного отказа элемента или РЭА, основанные на определении связи граничных значений параметров элементов с работоспособностью и надежностью РЭА, принято называть граничными испытаниями.

Пользуясь методом граничных испытаний возможно еще в процессе разработки РЭА выбрать оптимальные варианты схем, параметры их элементов и режимов. Граничные испытания являются экспериментальным методом, основанным на физическом моделировании области значений первичных параметров, при которых выходные параметры устройства находятся в пределах допуска.

Проведение граничных испытаний складывается из следующих этапов:

1. Определение критериев отказа РЭА исходя из условий работы и в соответствии с техническим заданием.

2. Определение границ работоспособности и надежности РЭА, выполненного из элементов с номинальными параметрами, в зависимости от изменений напряжения питания, внешних условий, параметров входных сигналов.

3. Определение границ работоспособности и надежности РЭА, работающего в нормальных условиях (номинальные напряжения питания, параметры входных сигналов и внешние условия), в зависимости от разброса параметров элементов РЭА.

Для осуществления граничных испытаний необходимо имитировать изменение параметров различных схемных элементов (резисторов, конденсаторов, катушек индуктивности, электронных и полупроводниковых приборов), влияющих на работоспособность РЭА. Наиболее часто в качестве граничного параметра в данном методе выбирают одно из питающих напряжений (параметр граничного испытания), которое используется для имитации изменений параметров элементов схемы (например, резисторов).

Изменение параметров конденсаторов и катушек индуктивности имитируют последовательно-параллельным включением этих элементов. Имитацию изменения прямого и обратного тока полупроводниковых приборов осуществляют последовательным или параллельным включением в схему дополнительных резисторов соответствующих номиналов и т. д.

Наибольшую сложность представляет имитация изменения параметров транзисторов и электронных ламп, так как они характеризуются сложной совокупностью параметров. В этих случаях подбирают группу элементов с одинаковыми параметрами, за исключением одного элемента, параметры которого изменяют в нужном направлении. Так, например, амплитуду напряжения сигнала на выходе лампового усилителя можно имитировать изменением напряжения анодного питания.

Рассмотрим определение границ исправной работы РЭА. Изменяя напряжение граничного испытания до момента отказа схемы при поминальных значениях параметров всех элементов, определим напряжение отказа Uгр0. Затем, изменив один из параметров рассматриваемого элемента, определим, при каком новом значении U`гр возникнет отказ. Очевидно, что при разных значениях параметра (x1, х2,..., хi, …, хn) элемента отказы схемы будут возникать при различных напряжениях.

Таким образом, можно установить, что определенному отклонению напряжения граничного испытания DUгр= Uгрi- Uгр0 соответствует определенное значение Dx - отклонение параметра элемента от номинала.

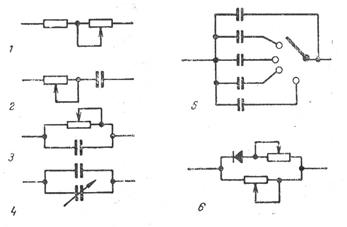

По данным испытании строят график зависимости отклонения напряжения граничного испытания до отказа схемы (рисунок 8).

Рисунок 8 – график граничного испытания

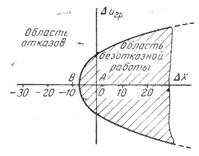

Из графика следует, что кривая является границей, отделяющей область безотказной работы от области отказов, что и привело к названию - метод граничных испытаний. Следует отметить, что вид графика граничного испытания имеет существенное значение для возможности его использования. При выборе напряжения граничного испытания необходимо, чтобы изменение величины параметра обеспечивало малый и плавный наклон кривой к оси отклонения параметра элемента (рисунок 9).

Рисунок 9 – Предсказание отказа при граничном испытании

Если при изменении указанного напряжения линия граничного испытания сначала остается постоянной, а затем резко падает до нуля, исключается возможность получения своевременной информации о приближении отказа и возникает необходимость нового подбора напряжения граничного испытания. В большинстве случаев при изменении параметров граничных испытаний в широких пределах контур безотказной работы оказываются замкнутым (рисунок 10).

Рисунок 10 – Возможный вид замкнутого контура области безотказной работы

Знание графиков граничных испытаний позволяет определить «запас прочности» схемы, правильно выбрать номиналы параметров и режимы элементов схемы, предсказать появление постепенных отказов, а также сравнить надежность идентичных схем по площадям безотказной работы.

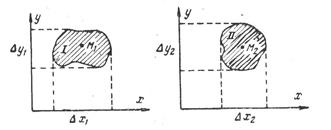

Выбор номинала параметра часто заключается в определении рабочей точки (М) в центре области безотказной работы. Однако возможны случаи, когда выбор такого положения рабочей точки окажется неверным. Так, например, при дрейфе параметра элемента в определенном направлении необходимо предусматривать сдвиг рабочей точки в противоположном направлении. Обычно график граничных испытаний снимают при условии, что параметры всех схемных элементов, кроме подвергаемого испытанию, фиксированы. В реальных условиях изменения параметров сильно взаимосвязаны между собой и сдвиг параметра одного элемента может вызвать опасный с точки зрения надежности сдвиг другого. Поэтому при осуществлении граничных испытаний РЭА приходится проводить большой объем работы по определению областей безотказной работы ряда элементов. Полученные области накладывают друг на друга и окончательно область безотказной работы определяется общим геометрическим местом точек для всех областей (рисунок 11).

Date: 2015-07-17; view: 929; Нарушение авторских прав