Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

При нормальном распределении 3 page

|

|

Рисунок 11 – Определение области безотказной работы схемы

Возможны два способа проведения испытания. При первом способе, изменяя напряжение общего источника питания, определяют момент отказа РЭА и отказавший элемент. Однако в сложных РЭА, содержащих различные схемы с разными величинами отклонений напряжения от номинального значения, это приводит к следующим недостаткам: невозможности обнаружения отказа более надежных схем за счет отказа малонадежных; выходу из строя схем, рассчитанных на малые напряжения и не контролируемых при данных испытаниях; возможности возникновения междукаскадной связи, приводящей к ошибочным результатам.

При втором способе сложные РЭА разбивают на группы, каждая из которых имеет свою линию граничного испытания. Возможно выделение следующих групп:

а) группа напряжений, объединяющая линии с общими пределами изменения напряжения;

б) группа схем, объединяющая схемы, проверяемые при одном отклонении напряжения;

в) группа индивидуальных линий, когда РЭА испытывается поочередной подачей на каждую линию питания определенного напряжения. При этом к неиспытываемым линиям питания РЭА подают номинальные напряжения. Если перед испытаниями был известен запас надежности, то устанавливают величину напряжения, не превышающую это значение.

Отсутствие отказа при напряжении запаса надежности свидетельствует о том, что вместо граничных испытаний была проведена граничная проверка работоспособности.

Сложность современных РЭА приводит к необходимости использования для граничных испытаний специальных автоматов. В заключение отметим достоинства метода граничных испытаний; к ним относится возможность получения информации о надежности РЭА на этапе проектирования, удобство выбора оптимального рабочего режима, сокращение объема испытаний на внешние воздействия, возможность сравнения различных схем с точки зрения их надежности.

Недостатками метода граничных испытаний являются невозможность количественной оценки надежности; трудоемкость проведения экспериментов, исключающая возможность получения данных об изменении выходных параметров РЭА при изменении комплекса внешних воздействий и взаимодействии элементов; отсутствие четких правил по проведению граничных испытаний и анализу их результатов; недостаточная эффективность из-за возможности маневрирования только одним параметром при всех прочих фиксированных.

1.9. МАТРИЧНЫЕ ИСПЫТАНИЯ

Широкое применение граничных испытаний оказывается практически невозможным из-за того, что каждый параметр какого-либо элемента или РЭА связан сложной функциональной зависимостью с остальными параметрами элемента или схемы, а также зависит от влияния различных внешних факторов. Метод матричных испытаний, являющийся дальнейшим развитием граничных испытаний, заключается в том, что при испытании осуществляют моделирование рабочей области радиоустройства при всех возможных значениях первичных параметров, находящихся в пределах допусков. Для моделирования параметров схемы, лежащих в границах, предусмотренных техническим заданием, составляют матрицу состояний (матрицей называют систему тп чисел, расположенных в прямоугольную таблицу из т строк и п столбцов). В общем случае работоспособность и надежность РЭА зависят от большого числа параметров элементов схемы и внешних факторов, воздействующих на величину этих параметров. Для удобства ограничимся рассмотрением матричных испытаний устройства, работоспособность которого зависит лишь от двух параметров, и имеется необходимая информация о характере случайных воздействий, о сигнале и некоторых других закономерностях. Условимся все параметры, от которых зависит работа РЭА, называть определяющими и считать, что диапазон их возможных значений ограничен интервалами (x1мин, х1макс), (х2мин, х2макс).

Эти интервалы определяются допусками в соответствии с техническими требованиями, предъявляемыми к РЭА и его элементам. Разобьем эти интервалы на одинаковые участки (кванты), число которых соответственно будет l(1) и l(2). Значения параметров, соответствующие серединам участков будем называть представителями квантов. Состояние РЭА, при котором определяющие параметры находятся в заданном кванте и принимают значения представителя кванта, называют ситуацией состояния схемы. При двух параметрах, определяющих работоспособность схемы, число возможных ситуаций РЭА равно:

(16)

(16)

Индекс 2 при N означает, что рассматривается двумерный случай, т. е. имеются два определяющих параметра. В общем случае при n. определяющих параметрах число возможных ситуаций равно:

(17)

(17)

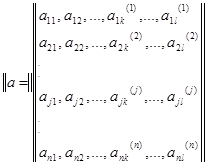

Каждая ситуация состояния соответствует определенным значениям параметров элементов. Под действием различных причин изменяются параметры и ситуации. Для учета одновременного изменения всех определяющих параметров пользуются последовательностью ситуаций a1, a2,…, aj,…, am. С целью моделирования возможных состояний составим матрицу ситуаций:

, (18)

, (18)

где первый индекс при а характеризует параметр, а второй показывает какому кванту данного параметра он принадлежит.

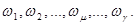

Наличие матрицы комбинаций случайных величин, характеризующих входные параметры РЭА, позволяет численным методом определить возможные реализации случайных значений входных параметров. Перебор всех возможных ситуаций для данного устройства может быть осуществлен путем приведения матричных испытаний, а также методом физического моделирования. Очевидно, что некоторые из ситуации будут отказовыми, последовательность которых обозначим:

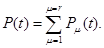

Знание вероятности появления отказовых ситуаций P1(t), P2(t),..., Р(t),..., Pg(t),... позволяет определить область работоспособности. Вероятность того, что в момент времени t схема окажется неработоспособной, выразится так:

(19)

(19)

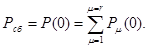

Вероятность работоспособности схемы в момент включения можно определить, предположив t=0. В этом случае вероятность отказа схемы после сборки (Рсб) определится:

(20)

(20)

Итак, в случае знания законов «старения» отдельных элементов схемы и начального значения вероятности постоянных отказов Рсб можно определить вероятность появления отказовых ситуаций Р(t).

С целью некоторого уменьшения трудоемкости матричных испытаний возможно производить перебор не всех несовместных ситуаций устройства N, а только части Nм, выбираемых в соответствии с методом Монте-Карло по случайному закону.

Необходимое число испытаний Nм при заданной достоверности 1—a и ошибки испытаний e может быть определено из соотношения

(21)

(21)

где п - общее число определяющих параметров РЭА

l - число участков (квантов), на которые разбит диапазон изменения параметров (xjмин, хjмакс).

Предполагается, что для всех параметров РЭА диапазон разбивается на одинаковое число участков l(1)=l(2)=…=l(j)=l, каждый из которых представлен в испытаниях равной вероятностью. На конкретном примере можно показать, что применение метода Монте-Карло сокращает объем испытаний по сравнению с методом последовательного перебора. Так, например, при l =4, a=0,05и e=0,01 получаем:

Таблица 2

| п | |||||

| Nм | 3,6*105 | 3,8*105 | 4,0*105 | 4,2*105 | 4,4*105 |

| N | 106 | 109 | 1012 | 1015 | 1018 |

Таблица 2 показывает, что при числе определяющих параметров n=20 необходимое число испытаний Nм при применении метода Монте-Карло в 25* *105 раз меньше.

Совместное применение статистического и матричного методов испытаний значительно сокращает объем испытания, позволяет использовать не математическую, а физическую модель РЭА, с помощью которой можно проследить случайные изменения параметров в соответствии с определенным статистическим законом. Значительная трудоемкость матричных испытаний привела к необходимости разработки и применения специальных приборов, позволяющих автоматизировать процесс испытаний. Эти приборы (автоматы) позволяют в соответствии с матрицей ситуаций автоматически переключать элементы, реализующие значения представителей квантов, определяющих параметры испытуемой РЭА, т. е. осуществлять перебор ситуаций; проверять работоспособность РЭА в каждой ситуации в соответствии с заданными критериями отказа; регистрировать количество и характер отказов.

В настоящее время в России группой инженеров разработан автомат статистических и матричных испытаний, позволяющий оценивать вероятность безотказной работы РЭА в определенный момент времени, а также осуществлять оптимизацию надежности схемы путем выбора оптимальных значений, определяющих параметры.

Достоинством метода матричных испытаний является возможность оптимизации надежности РЭА, т. е. возможность получения информации о степени надежности РЭА (соотношение отказовых и неотказовых ситуаций в пределах рабочей области). К недостаткам метода, ограничивающим его применение, относятся отсутствие информации о соотношении рабочей области и области функционирования, исключающей оценку запаса надежности, а также невозможность количественной оценки надежности.

Следует отметить, что автоматы матричных испытаний хотя и ускоряют процесс перебора ситуаций, но весьма сложны и трудоемки в налаживании.

1.10. ИСПЫТАНИЯ РЭА В ПРОЦЕССАХ ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА

Радиоэлектронная аппаратура подвергается испытаниям как в процессах производства и эксплуатации, так и в процессе проектирования. Процесс проектирования РЭА и ее элементов в основном складывается из научно-исследовательских (НИР) и опытно-конструкторских (ОКР) работ.

В ходе НИР разрабатывают техническое задание, в котором устанавливают основные параметры РЭА и условия его эксплуатации. Кроме того, выполняют прикидочный расчет надежности, определяют основные параметры элементов, изготовляют и испытывают экспериментальные образцы. Испытания образцов производят с целью определения направления последующих конструкторских работ по их усовершенствованию. В заключение испытаний оформляются протоколы и на основании приводимых в них выводов разрабатывается проект методики проведения испытаний на последующих этапах. На основании полученных при выполнении НИР данных приступают к проведению ОКР.

Первоначальным этапом ОКР является эскизный проект, в процессе выполнения которого осуществляют лабораторные испытания макета РЭА. В заключение эскизного проекта даются рекомендации по объему и методике испытаний, разрабатываются технические задания на испытательное и измерительное оборудование.

Следующим этапом является технический проект, в ходе которого изготовляют опытные образцы, подвергающиеся испытаниям с целью выявления ошибок проектирования, определения слабых мест, которые могут приводить к недостаточной надежности РЭА, а также установления и проверке допусков. При этом образцы РЭА должны испытываться в условиях, соответствующих реальным условиям эксплуатации.

Заключительным этапом ОКР является изготовление опытной партии. На этапе опытного производства испытывают образцы опытной партии: проектируют и изготовляют контрольно-испытательное оборудование. При проведении испытаний опытной партии необходимо иметь комплект конструкторских документов, предусмотренный специальной ведомостью (МН СЧХ). Испытания образцов опытной партии подразделяются на две стадии: а) предварительные и б) государственные испытания.

В ходе предварительных испытаний устанавливают соответствие образцов опытной партии предъявляемым к ним требованиям. Предварительные испытания могут осуществляться на специальных стендах (стендовые или лабораторные испытания) и непосредственно после установки РЭА на объект. Стендовые испытания проводятся комиссией в соответствии с требованиями ТУ и по специальной программе испытаний (ПИ).

Государственные испытания проводятся с целью полной проверки соответствия опытных образцов заданным условиям и решения вопроса о целесообразности запуска РЭА в серийное или массовое производство. При анализе результатов испытаний опытных образцов (партий) целесообразно разделять все отказы по принятой классификации (§ 2) и после выяснения причин их возникновения принимать действенные меры, обеспечивающие повышение надежности.

Объем проводимых испытаний зависит от сложности РЭА и требований к ее надежности. В большинстве случаев чем сложнее РЭА и выше требования, тем больше объем испытаний. Обычно проводят испытания на соответствие всем пунктам ТТ и ТУ. Результаты испытаний оформляются специальным протоколом, к которому прилагается программа и методика проведения испытаний, а также перечень испытательного и измерительного оборудования.

Эта и другая техническая документация совместно с утвержденным актом приемки ОКР передаются предприятию - изготовителю установочной серии. После изготовления установочной серии специальная комиссия осуществляет ее приемку, в ходе которой в соответствии с ТУ производятся испытания образцов. Одновременно с изготовлением установочной серии, изготовляют все контрольно-испытательные установки и стенды, составляют на них всю необходимую документацию (описания, инструкции по эксплуатации и т. д.), укомплектовывают их всей необходимой измерительной аппаратурой.

По результатам приемки установочной серии оформляется акт, после утверждения которого считают, что производство подготовлено к серийному или массовому выпуску РЭА.

Испытания, проводимые на стадиях серийного или массового производства, подразделяются на: приемосдаточные, периодические (типовые) и проверочные.

Приемосдаточные (контрольные) испытания проводятся при сдаче заводом-изготовителем аппаратуры или ее элементов заказчику. Если испытания производятся без представителя заказчика, то их называют приемными.

Испытаниям подвергают аппаратуру или элементы, предварительно проверенные отделом технического контроля (ОТК) предприятия. Объем и последовательность испытаний предусматривается ТТ или ТУ, а также программой испытаний (ПИ). Возможна 100%-ная и выборочная проверка параметров предъявленной к сдаче аппаратуры. При 100%-ных испытаниях, отказавшие РЭА возвращаются для исправления, в то время как остальные РЭА продолжают испытывать.

При выборочных испытаниях отказ хотя бы одного из отобранных РЭА приводит к возвращению всей партии для ее повторной проверки ОТК и необходимому исправлению.

Периодические (типовые) испытания имеют целью установить соответствие электрических и других параметров РЭА параметрам ТУ или ТТ в нормальных условиях, а также при различных механических и климатических воздействиях. Периодичность и количество аппаратов или элементов, подвергающихся типовым испытаниям, определяются ТУ или ТТ.

Как правило, периодические испытания проводят не реже одного раза в год. В ряде случаев (освоение новых РЭА, освоение РЭА на новом производстве) периодические испытания могут производиться ежемесячно или раз в три месяца. Периодическим испытаниям принято подвергать РЭА, отобранные из числа прошедших приемо-сдаточные испытания, причем испытывают не все отобранные РЭА, а оставляют часть (две трети) на случай, если возникнет необходимость проведения повторных испытаний.

Проверочные испытания - сокращенные испытания, проводимые с целью определения соответствия параметров РЭА требованиям ТУ или ТТ в случаях каких-либо схемных, конструктивных или технологических изменений. Количество РЭА, подвергающееся испытаниям, устанавливается индивидуально. При проведении проверочных испытаний проверке подлежат те параметры, на которые могли оказать влияние внесенные изменения. Испытания прекращаются после получения значения средней наработки на отказ Тср больше заданной или при безотказной работе РЭА в период времени прогона. Проверочные испытания проводят в процессе производства, а также при приемке опытных образцов.

Иногда для определения уровня надежности, соответствия выпускаемой заводом аппаратуры ТУ или ТТ осуществляют заводские испытания, проводимые в условиях, по возможности имитирующих реальную эксплуатацию. В процессе заводских испытаний выявляются надежность деталей и узлов и элементов, дефекты конструкции, качество сборки, монтажа и регулировки, а также устанавливают соответствие электрических параметров и количественных показателей, эксплуатационной надежности заданным нормам.

1.11. МЕТОДИКА СОСТАВЛЕНИЯ ПРОГРАММЫ ИСПЫТАНИЙ

Высокие требования, предъявляемые к качеству современных РЭА, приводят к необходимости проведения испытаний на надежность, позволяющих определить значения параметров надежности по установленной методике с целью оценки их соответствия требованиям ТУ. Как указывалось ранее, одним из источников информации о работоспособности и надежности РЭА являются лабораторные испытания, имитирующие внешние воздействия, соответствующие реальным условиям эксплуатации. Поэтому разработка программы испытаний (ПИ) на надежность и методика их проведения являются ответственным мероприятием.

Основной целью программы испытаний является получение данных для, введения необходимых изменений в конструкцию, обеспечивающих повышение качества аппаратуры, а также получение оценки фактической надежности РЭА.

Когда необходимо получить справочные данные о количественных показателях надежности и о их зависимости от времени и степени жесткости воздействующих факторов, производят специальные испытания на надежность, получившие название определительных. Точность оценки показателей надежности зависит от объема испытаний (количества испытываемых образцов и продолжительности испытаний). При разработке программы испытаний необходимо учитывать, в каком виде желательно получить результат испытаний: либо в виде случайного события — положительный исход или отказ, либо в виде количественной величины, характеризующей определенные электрические параметры РЭА. Также необходимо учитывать, является ли испытываемая аппаратура однократного или многократного действия.

В основу разработки программы испытаний должны быть положены вероятностные и статистические методы, позволяющие обеспечить научно обоснованное планирование испытаний и оценку их результатов. Для определения количества испытываемых образцов и продолжительности испытаний необходимо знание законов распределения отказов. Принято считать, что для сложной аппаратуры многократного действия внезапные и постепенные отказы следуют экспоненциальному закону распределения, а для аппаратуры однократного действия биноминальному закону.

При разработке программы испытаний необходимо исходить из классификации изделий по функционально-конструктивному признаку, в соответствии с которым все изделия делятся на классы деталей, узлов, приборов, комплектов и систем. С точки зрения испытаний указанные классы изделий можно объединить в две группы: I или низшая группа, объединяющая изделия, не имеющие самостоятельного эксплуатационного назначения (детали, узлы, блоки), и II или высшая, группа, объединяющая изделия, имеющие самостоятельное эксплуатационное назначение—это приборы (радиоприемники, телевизоры и т. п.) и системы (установки, станции и т. д.).

Решение вопроса о том, подвергать ли испытаниям изделия низшей или высшей группы, принимается конкретно для каждого случая.

Испытания изделий низшей группы требуют применения более простой, дешевой и менее габаритной испытательной аппаратуры, а также позволяют более быстро обнаружить слабые места изделий, так как на результаты испытаний не оказывают влияния другие взаимодействующие с ним элементы РЭА. При этом возможно более быстрое принятие необходимых мер по усовершенствованию этих изделий и устранению обнаруженных неисправностей до момента окончания проектирования и изготовления всей системы.

В ряде случаев возможно использование для испытаний уже имеющейся контрольно-измерительной аппаратуры, предназначенной для испытаний идентичных изделий.

Испытания высшей группы изделий обеспечивают получение результатов учитывающих возможные взаимодействия различных блоков и частей РЭА при меньшем объеме работ, так как для испытаний требуется меньшее время и число образцов. Однако при выборе группы изделий для испытаний следует учитывать, что вероятность безотказной работы сложной системы равна произведению вероятностей безотказной работы ее элементов

(22)

(22)

где Pi— вероятность безотказной работы i-го элемента;

N— число элементов системы.

Отсюда следует, что для получения большого значения вероятности безотказной работы системы необходимо, чтобы входящие в нее элементы имели значительно более высокую вероятность безотказной работы. Таким образом, получение при испытаниях устойчивых значений P1, Р2,..., PN изделий низшей группы приводит к необходимости увеличения числа испытуемых изделий, а также продолжительности испытаний.

Решив вопрос об объекте испытаний, разрабатывают программу испытаний, которая должна предусматривать: 1) количество испытываемых изделий; 2) общую продолжительность испытаний и продолжительность испытаний при различных внешних воздействиях; 3) периодичность проведения испытаний; 4) состав и последовательность испытаний на внешние воздействия; 5) параметры испытательных режимов; 6) пределы изменения питающих напряжений и продолжительность работы изделий при этих напряжениях.

Периодичность проведения испытаний изделий зависит от того, к какой группе оно принадлежит. Периодичность проведения испытаний низшей группы обычно меньше, чем у высшей группы, но в обоих случаях она зависит от вида производства и количества изделий, выпускаемых за контролируемый период. Периодичность испытаний следует указывать в ТУ на изделие. К примеру, периодичность испытаний радиоизмерительных приборов определяется при серийном производстве 3—5 годами, а для вновь внедряемых 1—2 годами. Отбор изделий для испытаний производится в порядке, предусмотренном ТУ из числа прошедших приемосдаточные испытания.

Состав и последовательность испытаний на внешние воздействия находятся в зависимости от условий эксплуатации и хранения. Очевидно, что не все внешние воздействия возможно имитировать и они не всегда могут быть приложены совместно, как это бывает в реальных условиях. Поэтому необходимо установить, каким внешним воздействиям и в каких комбинациях должна подвергаться аппаратура, каков уровень их воздействия (целесообразно, чтобы он несколько превышал реальные воздействия), периодичность и последовательность смены указанных воздействий, продолжительность работы аппаратуры в различных режимах.

При определении последовательности испытаний следует исключать случаи, когда одни и те же изделия будут последовательно подвергаться различным уровням внешних воздействий, вызывающим необратимые ухудшения параметров, что затрудняет определение причины возникновения отказа. В ряде случаев может предусматриваться проведение на некоторых изделиях ускоренных или граничных испытаний, а иногда проведение испытаний в эксплуатационных условиях.

При определении состава испытаний необходимо учитывать возможности моделирования условий испытаний: наличие испытательных средств, расходы, связанные с проведением испытаний, наличие квалифицированного состава испытателей и т. д.

Параметры испытательных режимов устанавливают в соответствии с действующими ГОСТ, нормалями и техническими условиями на испытываемое изделие. Следует отметить, что на практике пользуются тремя видами норм на параметры. Предельные нормы, на которые рассчитывают изделия, приводятся в техническом отчете и по ним испытания не производятся. Испытательные нормы, которые указывают в ТУ, отличаются от предельных на величину производственного допуска и по ним производят испытания в процессе производства. Эксплуатационные нормы, ниже испытательных указываются в ТУ, и только в пределах этих норм разрешается эксплуатация изделий. По этим нормам производятся испытания в процессе эксплуатации.

К программе испытаний должна прилагаться методика их проведения. При разработке методик проведения испытаний необходимо указывать, как должны производиться измерения, чтобы результаты были наиболее надежны и показательны.

В процессе проведения испытаний нужно вести учет и анализ отказов. При этом необходимо выяснить, чем объясняются отступления экспериментальных данных и характеристик от ожидаемых на основании теоретических расчетов. По результатам испытаний определяют предусмотренные в ТУ параметры РЭА, количественные характеристики надежности, оценивают их соответствие заданным и разрабатывают рекомендации по их повышению. Все материалы по проведенным испытаниям оформляют в виде отчета, который должен содержать: программу и методику испытаний и протокол испытаний с приложением.

Примерная форма протокола с характеристикой содержания его разделов приводится ниже.

Протокол испытаний (наименование объекта)

I. Объект испытаний:

Наименование объекта.

Чертежный номер (шифр).

Заводской номер.

Дата выпуска.

II. Цель испытаний:

1. Определение соответствия РЭА установленным в ТУ требованиям.

2. Определение количественных характеристик надежности и установление их соответствия заданным нормам.

3. Выявление схемных, конструктивных и производственных дефектов, а также недостатков системы контроля качества.

4. Выявление ненадежных деталей, узлов, блоков и установление причин, вызывающих их неисправность и отказ.

III. Место и время испытаний.

Указывается наименование подразделения, проводившего испытания.

Время и дата начала и конца испытаний.

IV. Условия испытаний.

Испытания проводятся в соответствии со специально разработанной методикой на основании действующих ГОСТ, нормалей или другой централизованной документации.

V. Результаты испытаний.

1. Приводятся ведомости неисправностей (отказов (таблица 3).

Таблица 3

Ведомость неисправностей (отказов)___________

(наименование объекта)

Чертежный номер (шифр)_____________ Дата начала испытаний ___________________

Заводской номер_____________________ Дата конца испытаний ____________________

Дата выпуска________________________ Фамилия испытателя______________________

| Наработка на отказ | Условия испытаний (тепло, холод, влага и т.д.) | Внешнее проявление неисправностей (отказа) | Причина неисправности (отказа) | № отказавшего элемента по принципиальной схеме | Тип и номинал элемента | Характеристика вида отказа | Примечания |

Примечание. Определение количественных характеристик надежности.

2. Дается количественная оценка надежности испытуемых изделий.

3. Анализируются результаты испытаний.

VI. Выводы и рекомендации по повышению надежности.

1.12. ОПРЕДЕЛЕНИЕ ПРОДОЛЖИТЕЛЬНОСТИ ИСПЫТАНИЙ И КОЛИЧЕСТВА ИСПЫТЫВАЕМЫХ ИЗДЕЛИЙ (РАЗМЕР ВЫБОРКИ)

Основной задачей, которую необходимо решать при составлении программы испытаний, является определение продолжительности испытаний и размера выборки. В зависимости от вида (категории) испытываемого изделия и от того, какие параметры надежности необходимо определить, различают испытания с восстановлением и без восстановления. При испытаниях с восстановлением отказавшее изделие заменяется исправным и, таким образом, под нагрузкой находится неизменное число изделия. При испытаниях без восстановления отказавшие изделия не заменяются. В обоих случаях испытания могут проводиться до заранее установленного момента времени tГ (определяемого требованиями по надежности) или до момента tn появления п-го отказа, если tn < tГ, либо до заранее установленного момента времени tГ, если tn ³ tГ.

Date: 2015-07-17; view: 764; Нарушение авторских прав