Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

При нормальном распределении 1 page

|

|

Министерство образования российской федерации

Воронежский государственный технический университет

Испытания радиоэлектронной аппаратуры

Воронеж 2002

оглавление

1. Общие вопросы испытаний РЭА 3

1.1. Классификация радиоэлектронной аппаратуры 3

1.2. Надежность РЭА 4

1.3. Факторы, определяющие надежность РЭА 7

1.4. Классификация методов испытаний РЭА 9

1.5. Ускоренные испытания 11

1.6. Испытания на повреждающую нагрузку 17

1.7. Статистические испытания 19

1.8. Граничные испытания 23

1.9. Матричные испытания 26

1.10. Испытания РЭА в процессах проектирования и производства 29

1.11. Методика составлений программы испытаний 32

1.12. Определение продолжительности испытаний и количества

испытываемых изделий (размер выборки) 36

1.13. Основные сведения о климатических и механических факторах,

воздействующих на РЭА 41

1.14. Положения об испытаниях 53

2. Автоматизация испытаний 62

2.1. Автоматизированная система испытаний и контроля РЭА 62

2.2. Требования к обеспечению автоматизированной системы контроля 72

2.3. Техническое обеспечение 73

2.4. Математическое обеспечение 79

2.5. Программное обеспечение 84

2.6. Информационное обеспечение 86

2.7. Лингвистическое обеспечение 88

Использованная литература 89

ОБЩИЕ ВОПРОСЫ ИСПЫТАНИЙ РЭА

1.1. КЛАССИФИКАЦИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ

Выбор и осуществление оптимальных методов контроля и испытаний радиоэлектронной аппаратуры (РЭА) зависят от ее назначения, места установки, транспортирования и климатических условий эксплуатации, определяющих воздействие различных внешних факторов [1].

По назначению радиоэлектронная аппаратура может быть радиовещательной, связной, радионавигационной, радиолокационной, радиотелеметрической, телевизионной, медицинской, радиоизмерительной, предназначенной для управления и автоматизации процессов промышленного производства, и т. д.

По месту установки различают следующие виды РЭА: наземная, самолетная, корабельная и на борту ракет (космических кораблей). В свою очередь наземная РЭА бывает стационарной, автомобильной, железнодорожной, танковой, переносной, перевозимой и т. д. Следует учитывать, что стационарная аппаратура может устанавливаться в отапливаемых и вентилируемых помещениях, на открытом воздухе, в производственных помещениях и т. п. Требования, предъявляемые к самолетной и корабельной аппаратуре, определяются классом самолета или корабля, на котором она должна устанавливаться. Специфическими являются требования к аппаратуре, устанавливаемой на ракетах, воздушных шарах, шарах-зондах и на подводных лодках.

Внешние воздействия на радиоэлектронную аппаратуру определяются климатическими условиями и механическими воздействиями, которым она подвергается в процессе эксплуатации и транспортирования. Поэтому при конструировании и испытаниях РЭА необходим тщательный учет всех воздействий.

Радиоэлектронной аппаратурой, или системой, принято называть совокупность совместно действующих объектов (технических устройств), которая имеет самостоятельное эксплуатационное назначение. Часть системы, предназначенная для выполнения определенной функции и не имеющая самостоятельного эксплуатационного назначения, называется элементом.

Элементы бывают типовыми и специальными. Типовые изготовляются в соответствии со стандартами и нормалями, специализированными предприятиями в массовых количествах. К таким элементам относятся резисторы, конденсаторы, электровакуумные приборы, транзисторы, реле и т. д. Специальные элементы изготовляются мелкими сериями и предназначаются для использования в определенной аппаратуре. К таким элементам относятся специальные микромодули, трансформаторы, линии задержки и т. д. Различают восстанавливаемые и невосстанавливаемые системы и элементы. Система (элемент), которая в случае возникновения отказа подлежит ремонту и может быть восстановлена, называется восстанавливаемой. Система (элемент), которая в случае возникновения отказа не поддается ремонту по техническим или экономическим соображениям, называется невосстанавливаемой.

По способу применения радиоэлектронные системы могут быть однократного и многократного действия. Системы однократного действия не подлежат ремонту в процессе эксплуатации. Примером таких систем может быть оборудование ракет.

Невосстанавливаемые системы обычно являются системами однократного действия. Системы многократного действия предназначены для длительной работы, и они подлежат контролю и ремонту в процессе эксплуатации. В состав этих систем могут входить элементы (блоки и узлы) однократного действия.

При эксплуатации аппаратуры однократного действия отказы практически недопустимы, так как в противном случае она не выполнит своей основной задачи. Часто использованию аппаратуры предшествует хранение различной длительности, во время которого она может подвергаться контролю и испытаниям. Если при этой будут обнаружены отказы, то аппаратура может быть восстановлена. Таким образом, в режиме хранения аппаратура однократного действия может рассматриваться как восстанавливаемая.

1.2. надежность Рэа

Основным требованием, предъявляемым к современной радиоэлектронной аппаратуре, является пригодность использования ее по назначению в заданных условиях. Совокупность свойств, определяющих степень пригодности, характеризуется качеством. Составной частью качества является надежность, в понятие которой включается некоторая часть свойств, определяющих качество. Под надежностью принято понимать совокупность свойств, обеспечивающих безотказность, ремонтопригодность и долговечность РЭА. Понятие безотказность предусматривает свойство системы сохранять работоспособность в течение заданного времени в определенных условиях эксплуатации. Данное понятие тесно связано с другим важнейшим понятием теории надежности - отказом, определяющим полную или частичную утрату работоспособности РЭА.

Более широким понятием, чем отказ, можно считать неисправность. Под неисправностью понимают такое состояние РЭА, при котором хотя бы один ее основной параметр не соответствует установленному эксплуатационному допуску (основная неисправность) или когда имеет место ухудшение или нарушение второстепенных параметров, таких как удобство эксплуатации, внешний вид и т. п. (второстепенная неисправность или дефект). Следует отметить, что отказ является следствием только основной неисправности.

Приспособленность системы к предупреждению, обнаружению и устранению отказов характеризуется ремонтопригодностью. Количественно ремонтопригодность оценивается затратами времени и средств на диагностику отказов с учетом необходимой квалификации обслуживающего персонала.

Восстанавливаемые и невосстанавливаемые системы и элементы не могут эксплуатироваться бесконечно долго. С течением времени происходит износ и старение элементов и систем, приводящие к отказам.

Для восстанавливаемых элементов суммарную наработку от начала эксплуатации (испытаний) до момента возникновения отказа, обусловленного основной неисправностью, принято называть долговечностью. При рассмотрении восстанавливаемых систем (элементов) в понятие долговечность вкладывается несколько иной смысл.

Долговечность восстанавливаемых систем зависит от долговечности входящих в нее элементов, технологии изготовления и условий эксплуатации.

Очевидно, что долговечность восстанавливаемых систем тем выше, чем больше долговечность входящих в нее невосстанавливаемых элементов. Долговечность восстанавливаемых систем ограничивается соображениями технической и экономической целесообразности их дальнейшего использования. При этом восстанавливаемые системы могут иметь большое число отказов за время эксплуатации, для устранения которых осуществляют ремонт РЭА, сопровождаемый заменой отказавших элементов новыми.

Суммарная наработка восстанавливаемых систем (элементов) от начала эксплуатации до ее прекращения обусловленная изнашиванием и (или) старением, называется техническим ресурсом. Суммарная наработка, характеризующая технический ресурс, меньше суммарной наработки, характеризующей долговечность. Принято считать, что ремонт РЭА, израсходовавших свой технический ресурс, экономически нецелесообразен. Помимо понятий долговечность и технический ресурс, характеризующих надежность РЭА, существует понятие гарантийный срок службы, устанавливающее взаимоотношения между заказчиком и поставщиком. Гарантийный срок службы всегда меньше долговечности и технического ресурса. Если в течение гарантийного срока службы происходит отказ, то юридическую ответственность за это несет поставщик, который должен выполнить ремонт отказавшей РЭА или, в случае невозможности ремонта, заменить ее исправной.

По истечении гарантийного срока службы предприятие-изготовитель не несет ответственности за отказы РЭА, но при этом не исключается, что система должна быть надежной и технически пригодной для дальнейшей эксплуатации. Для количественной оценки рассмотренных свойств надежности пользуются рядом параметров и вероятностными характеристиками, полученныминаосновании сбора статистических данных об отказах.

С целью правильного группирования статистических данных об отказах, однозначности их определения и удобства анализа необходимо классифицировать все виды отказов по ряду признаков. Наличие такой классификации способствует правильной организации и проведению испытаний РЭА. Все виды отказов в зависимости от характера изменения выходных параметров РЭА (элементов) во времени до момента возникновения отказа можно подразделить на постепенные и внезапные.

Постепенные отказы возникают в результате постепенного, а внезапные - скачкообразного изменения одного или нескольких основных параметров системы. При постепенных отказах изменение параметров во время эксплуатации или хранения происходит относительно медленно, что позволяет прогнозировать отказы. При внезапных отказах изменения свойств элементов и аппаратов происходят быстро, что исключает возможность их предварительного обнаружения. Причинами возникновения отказов могут быть: ошибки конструктора и несовершенство методов конструирования (конструкционный отказ); нарушения установленного технологического процесса производства или его несовершенство (технологический отказ); внешние воздействия, превышающие установленную для данной аппаратуры норму, а также нарушение правил эксплуатации (эксплуатационный отказ). Отказы, возникающие по любой из указанных выше причин, можно считать независимыми, в отличие от зависимых, причиной которых являются ранее возникшие отказы.

Отказы могут возникать при испытаниях РЭА, в период приработки, во время нормальной эксплуатации и на последнем ее периоде.

По наличию внешних проявлений отказы могут быть явными и неявными. Первые обычно легко обнаруживаются при внешнем осмотре или при включении аппаратуры, в то время как для обнаружения вторых требуется затрачивать много времени и проводить специальные измерения. В зависимости от возможности последующего использования РЭА после возникновения отказов различают полные отказы, до устранения которых использование аппаратуры оказывается невозможным, и частичные, приводящие к частичному ухудшению работоспособности.

В отличие от устойчивых отказов, устраняемых в процессе ремонта, иногда возникают самоустраняющиеся отказы. Продолжительность действия таких отказов мала (единицы и доли секунды) по сравнению с длительностью работы до следующего отказа. Эти отказы называют сбоями. Причинами сбоев могут являться действие различных помех и внутренние шумы. Ряд сбоев, быстро следующих друг за другом, вызывают перемежающий отказ. Примерами таких отказов могут быть искрение и пробои, возникающие в высоковольтной аппаратуре под действием влаги или ионизирующих факторов.

Для обеспечения заданной надежности РЭА и ее элементы подвергают контролю или испытаниям на этапах конструирования, производства и эксплуатации. В дальнейшем контролем будем называть процесс установления соответствия между состоянием объекта контроля и заданной нормой путем восприятия контролируемых параметров и выдачи суждения о результате.

Испытанием будем называть процесс определения параметров РЭА (элементов) по установленной методике с целью оценки их соответствия требованиям технических условий (ТУ).

Контроль отличается от процесса испытании тем, что он может быть как специально предусмотрен, так и производиться в случае необходимости в период отработки схемы, в ходе технологического процесса производства и во время эксплуатации. При этом РЭА и их элементы находятся в ничем не предопределенных условиях окружающей среды. Чаще всего они бывают близкими к нормальным условиям эксплуатации. Обычно в процессе контроля параметры окружающей среды не контролируются. Наиболее широко применяется контроль в процессе производства. Одной из задач осуществления контроля является необходимость выявления причин возникновения неисправностей.

Проведение испытаний строго регламентировано по периодичности, объему, условиям их осуществления и целому ряду других показателей. Различают испытания на функционирование, на воздействие окружающей среды и на надежность.

Важнейшим требованием к проведению любых из указанных испытаний является обеспечение строгого соответствия условий окружающей среды заданным.

Различие указанных видов испытаний состоит в том, что при испытаниях на функционирование определяют заданные параметры изделия при работе в течение короткого интервала времени в определенных условиях; при испытаниях на воздействие окружающей среды определяют параметры при экстремальных характеристиках климатических условий и механических воздействий; при испытаниях на надежность определяют значения параметров надежности по установленной методике при работе изделия в заданном интервале времени, в определенных условиях, с целью оценки их соответствия требованиям ТУ.

1.3. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ НАДЕЖНОСТЬ РЭА

Обеспечение высокой надежности радиоэлектронной аппаратуры требует знания и анализа факторов, от которых она зависит. Задача заключается в том, что необходимо получать не только статистические данные об отказах, но и анализировать причины их возникновения, оценивать запасы прочности и устойчивости систем, их способность к нормальному функционированию при отдельных ошибках обслуживающего персонала, а также при различных внешних воздействиях. При этом следует исследовать физико-химические процессы, происходящие как в элементах, так и в системе в целом на всех стадиях производства и эксплуатации РЭА. Источниками необходимых сведений для оценки надежности является реальная эксплуатация и испытания РЭА (элементов).

Рассмотрение факторов, определяющих надежность РЭА, позволяет правильно организовать контроль и испытания на этапах конструирования, производства и эксплуатации.

На этапе конструирования над разработкой РЭА работает коллектив, и ошибки одного исполнителя оказывают относительно слабое влияние на принятие окончательного решения, так как они могут быть устранены другими.

На этапе производства осуществление контроля и испытания готовых РЭА позволяют повысить надежность. При этом повышению надежности способствует применение средств автоматизации, уменьшающих влияние человека, повышение квалификации рабочих и инженерно-технического персонала, а также улучшение условий труда.

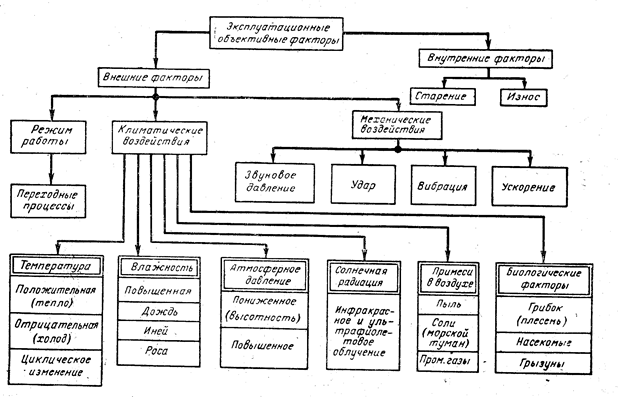

На этапе эксплуатации надежность РЭА зависит от субъективных и объективных факторов. К субъективным факторам относят работу обслуживающего персонала, по вине которого, как показывает статистика, происходит 20—30% отказов. К объективным относят факторы, которые можно подразделить на внешние, приводящие к отказам по причинам, не зависящим от самой аппаратуры, и внутренние, зависящие от особенностей работы аппаратуры и входящих в нее элементов.

К внешним факторам относят действие окружающей среды (климатические воздействия), особенности эксплуатации, связанные с местом установки РЭА (механические воздействия), а также режимы работы. В данном случае под режимом работы следует понимать частоту включений и переключений, при которых в аппаратуре могут возникать переходные процессы, перенапряжения, толчки тока и т. д.

Частые включения и выключения влияют на механический износ ряда элементов. В некоторых видах аппаратуры, предназначенных для циклической работы, существенное влияние на тепловой режим оказывает соотношение длительной работы и перерывов.

К внутренним факторам относятся процессы старения и износа. Процессы старения происходят непрерывно, причем они совершаются как во время работы, так и во время хранения РЭА. Износ в основном имеет место в процессе, эксплуатации и зависит от воздействия ряда внешних факторов и от режимов работы РЭА, причем вероятность влияния внешних факторов возрастает по мере увеличения длительности эксплуатации и при нарушении режимов работы. Многообразие воздействующих на РЭА факторов и их взаимосвязь не позволяют утверждать, что приводимая на рисунке 1 классификация является достаточно полной.

Рисунок 1 – Классификация объективных эксплуатационных факторов, действующих на РЭА

1.4. КЛАССИФИКАЦИЯ МЕТОДОВ ИСПЫТАНИЙ РЭА

Зависимость качества работы РЭА от рассмотренных выше факторов приводит к необходимости иметь своевременную информацию о соответствии РЭА предъявляемым к ней требованиям. Получение такой информации по результатам эксплуатации оказывается затруднительным и в ряде случаев нецелесообразным. Во-первых, эта информация часто приходит с большим опозданием и относится к морально устаревающей РЭА.

Во-вторых, не все интересующие нас параметры могут быть измерены в условиях реальной эксплуатации.

В-третьих, точность и полнота информации оказывается недостаточной из-за невозможности использования в эксплуатационных условиях лабораторной радиоизмерительной аппаратуры.

Указанные причины приводят к необходимости разработки методов испытаний РЭА и ее элементов. Осуществление испытаний в нормальных эксплуатационных условиях необходимо также для определения работоспособности и степени соответствия параметров РЭА техническим требованиям (ТТ) и техническим условиям (ТУ).

Полученные в процессе испытаний статистические данные об отказах РЭА и элементов позволяют произвести расчеты надежности и определить ее зависимость от времени и степени жесткости воздействующих факторов. Принято различные внешние воздействия на РЭА называть нагрузками. Величина и характер нагрузок зависят от соответствующих внешних воздействий. В реальных условиях эксплуатации РЭА испытывает комплекс внешних воздействий, определяющих полную нагрузку.

Применяемые в настоящее время методы испытаний можно разделить на две большие группы: физические испытания реальной РЭА, или ее макетов, и испытания, осуществляемые моделированием (рисунок 2).

Рисунок 2 – Классификация методов испытаний РЭА.

Физические испытания могут осуществляться в эксплуатационных и лабораторных условиях. В зависимости от вида РЭА и условий се эксплуатации осуществляют испытания, называемые подконтрольной (опытной) эксплуатацией, при которой все нагрузки оказываются случайными. При этом периодически измеряют заданные параметры и проверяют состояние РЭА.

Лабораторные испытания отличаются от условий реальной эксплуатации тем, что при их проведении пока еще не представляется возможным моделировать все внешние воздействия (полную нагрузку) одновременно в тех случайных соотношениях, в которых они имеют место при реальной эксплуатации.

Обычно при лабораторных испытаниях РЭА подвергается воздействию одной или двух определенных нагрузок. Это приводит к результатам, несколько отличным от полученных при реальной эксплуатации.

Совершенствование испытательного оборудования, имитирующего случайные нагрузки, позволяет приблизить лабораторные испытания к реальным условиям эксплуатации, что дает основание называть подобные испытания лабораторными испытаниями при случайных нагрузках.

В зависимости от величины нагрузки, воздействующей на РЭА, различают три вида лабораторных испытаний: на срок службы, ускоренные и на повреждающую нагрузку.

Испытания на срок службы по длительности близки к эксплуатационным. Но, как указывалось, на аппаратуру при этом воздействует не случайная, а определенная нагрузка.

При ускоренных испытаниях действующая нагрузка значительно больше эксплуатационной, что приводит РЭА к быстрому выходу из строя.

Испытания на повреждающую нагрузку заключаются в том, что РЭА подвергается воздействию одной или ряда увеличивающихся нагрузок, приводящих к появлению отказа. В отличие от испытаний на срок службы в данном случае время испытаний мало. Недостатками рассмотренных видов испытаний являются необходимость наличия образцов или макетов РЭА, большие затраты времени, а также необходимость использования специального дорогого испытательного оборудования.

Испытания моделированием могут осуществляться методом, физического и математического моделирования.

Физическое моделирование заключается в том, что первичный параметр испытываемого устройства (процесс в элементе схемы или какое-либо внешнее воздействие) заменяется простой физической моделью, способной имитировать изменения данного параметра. Физическое моделирование может осуществляться статистическими методами испытаний, частным видом которых являются граничные испытания.

Под граничными понимают такие испытания, при которых в определенных условиях наблюдают изменение выходных параметров модели при частных значениях входных параметров; частные значения входных параметров могут задаваться переменным сопротивлением или определенным образом регулируемой ячейкой. Конкретные условия работы модели могут задаваться с помощью термокамер, вибростендов и т. д.

Развитием граничных испытаний являются матричные испытания, при которых определяется надежность устройства в зависимости от совместных изменений значений первичных параметров в пределах установленных допусков.

Математическое моделирование процесса эксплуатации на электронных математических машинах позволяет сократить время, испытаний и исключить необходимость многократного их повторения.

Для осуществления математического моделирования необходима входная информация, получаемая в процессе реальной эксплуатации, в результате испытаний, а также путем теоретических и аналитических исследований. Сложность построения математической модели и определения необходимой информации пока ограничивает широкое применение этого метода.

При выборе метода испытаний РЭА следует исходить из требуемой степени достоверности результатов, а также из экономических соображений.

1.5. УСКОРЕННЫЕ ИСПЫТАНИЯ

Ускоренные лабораторные испытания имеют целью выявить изменения электрических, механических и других параметров РЭА (элементов и материалов) при сокращении длительности испытаний и одновременном ужесточении условий эксплуатации, а также при форсировании режимов работы РЭА. Осуществление более жестких условий эксплуатации может достигаться путем увеличения температуры (t, °C), процента влажности (r %), механических и других воздействий. Форсирование режимов работы РЭА (элементов) достигается путем повышения питающих напряжений или увеличения электрической нагрузки. При испытаниях аппаратуры, работающей в циклическом режиме, дляегофорсирования уменьшают время пауз, увеличиваютчастоту и количество включений.

Воздействие перечисленных выше ускоряющих факторов приводит к увеличению интенсивности отказов. В результате ускоренных испытаний оказывается возможным получить функциональную зависимость интенсивности отказов (l) от внешних воздействий (t°, r%, р, мм рт.ст. и т. д.). Основная трудность проведения ускоренных испытаний заключается в необходимости установления соответствия законов распределения отказов при ускоренных испытаниях с законами нормальной эксплуатации. При этом необходимо, чтобы интенсификация процессов старения и выработки ресурса не приводила к увеличению нагрузок сверх установленных допусков, при которых могут возникать отказы и поломки.

Выбор форсированных режимов ускоренных испытаний основывается на результатах теоретического и физико-химического анализа данных о работе РЭА и ее элементов. Сложность осуществления ускоренных испытаний заключается в том, что мы располагаем весьма малыми значениями физики отказов, имеющих место при различных условиях эксплуатации разнообразных РЭА (элементов). Одним из путей получения необходимых данных является сбор и анализ статистического материала, позволяющего установить законы распределения различного вида отказов, выявить причины их возникновения и установить подобие этих законов как для РЭА, так и для ее элементов.

Наличие указанной информации позволяет решить вопросы о возможности ускорения физико-химических процессов, происходящих в РЭА (элементах) при проведении испытаний.

Известно, что одним из основных показателей надежности является случайная величина - среднее время безотказной работы Тср. Для определенной РЭА эта величина имеет некоторое функциональное распределение с математическим ожиданием.M[Тср] и дисперсией D.

Очевидно, что среднее время безотказной работы Тср зависит от совокупности различных, воздействующих на РЭА случайных факторов

Нашей задачей является установление функциональной зависимости

М[Тср]=М[  ], (1)

], (1)

D=D  . (2)

. (2)

Однако решение данной задачи, даже при современном уровне развития науки, оказывается почти невыполнимым для РЭА в целом и трудно выполнимым для отдельных элементов. Решение несколько облегчается, если ограничиться рассмотрением воздействия отдельно действующего фактора при прочих неизменных. Но и в этом случае вывод зависимостей (1) и (2) для отдельных элементов требует ряда упрощений и допущений, в какой-то степени искажающих физику процессов. Источником информации, необходимой для проведения ускоренных испытаний, могут являться как данные эксперимента, так и литературные данные о частоте отказов различных элементов в зависимости от воздействия внешних или внутренних факторов.

Перед началом испытаний необходимо проанализировать условия эксплуатации, хранения и транспортировки РЭА, установить, какие нагрузки может испытывать РЭА (увеличение питающих напряжений, количество включений, длительность работы и т. д.), а также интенсивность воздействия отдельных факторов (температура, влажность, вибрация и т. д.).

На первом этапе испытаний экспериментально или теоретически, используя имеющиеся литературные данные, выбираются воздействующие факторы, наиболее ускоряющие износ изделия.

При выборе воздействующих факторов и пределов их изменения необходимо исходить из возможности максимального ускорения физико-химических процессов, происходящих в аппаратуре и элементах при эксплуатации, избегая появления побочных процессов, искажающих картину износа и старения. Рекомендуется выбирать один или два фактора, при действии которых осуществляют ускоренные испытания.

При необходимости проведения испытаний на воздействия ряда факторов испытываемые изделия разбивают на несколько групп, каждая из которых испытывается на действие одного или двух факторов при неизменных остальных. Следует иметь в виду, что под действием какого-либо одного фактора в разнородных элементах РЭА могут возникать различные процессы, протекающие с различными скоростями. Поэтому необходимо учитывать, какие физико-химические протекают в элементах РЭА и какой может быть зависимость интенсивности отказов от скорости этих процессов. Аналитическое рассмотрение данных зависимостей настолько трудно, что единственным путем решения поставленных задач является экспериментальное исследование, сочетающееся с теоретическим анализом.

На втором этапе испытаний РЭА (элементы) подвергают воздействию выбранных факторов. По результатам испытаний определяют режим и объем ускоренных испытаний, время наработки на отказ и другие параметры надежности.

На третьем этапе испытаний, пользуясь полученными данными, разрабатывают методику ускоренных испытаний, в соответствии с которой осуществляют испытания других экземпляров или партий аналогичных РЭА или элементов. По результатам испытаний для каждого воздействующего фактора находится распределение частоты отказов и параметры М[Тср] и  с указанием доверительного интервала при заданном уровне достоверности.

с указанием доверительного интервала при заданном уровне достоверности.

По полученным данным выводятся аналитические зависимости (1) и (2) и строится график функции параметра распределения от воздействующего фактора. Затем параметры ускоренных испытаний пересчитывают для условий нормальной эксплуатации. В ходе пересчета определяют коэффициенты, связывающие время обычных и ускоренных испытаний. Как показывает практика, при рационально разработанной методике ускоренных испытаний возможно сокращение времени испытаний в 2—4 раза.

Date: 2015-07-17; view: 2369; Нарушение авторских прав