Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Розробка грунту екскаваторами

|

|

В процесі влаштування котлованів та планування майданчиків, якщо робочі позначки дають змогу наповнити ківш за один прийом копання ґрунту, використовують екскаватори з прямою лопатою в комплекті з транспортними засобами.

Найчастіше майданчики планують екскаватором із ковшем місткістю 0,5... 1,0 м3. При розробленні щільних та розпушених скельних ґрунтів застосовують ковші із зубами, які дають змогу одночасно й розпушувати ґрунт.

Для легких та м'яких ґрунтів ефективнішими є змінні ковші трохи більшої місткості з суцільною ріжучою окрайкою. Для розроблення більш міцних ґрунтів (IV —V груп) слід застосовувати екскаватори, оснащені ковшами місткістю понад 1 м3.

Екскаватор з ковшем потрібної місткості вибирають залежно від обсягів робіт, характеристики ґрунту та робочих позначок забою.

Забоєм називають робочу зону екскаватора, яка складається з майданчика, на якому розміщений екскаватор, частини масиву ґрунту, що розробляється із однієї стоянки, та майданчика для стоянки транспортних засобів під час завантаження. Розробляють ґрунт проходками.

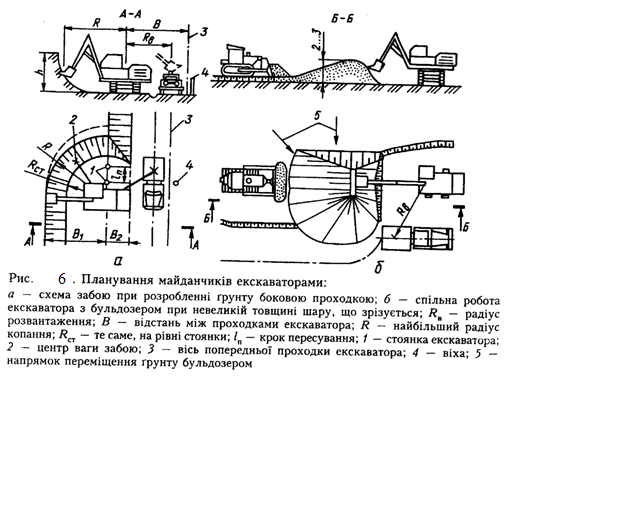

Планувати майданчики екскаватором з прямою лопатою краще за все боковими проходками, використовуючи транспорт, розміщений на рівні підошви забою паралельно осі переміщення екскаватора, але назустріч йому.

Екскаватор розміщують у забої так, щоб вісь його переміщення знаходилась від бровки внутрішнього укосу на відстані, м,

(6)

(6)

де  — найбільший радіус копання, м;

— найбільший радіус копання, м;  — довжина робочого пересування, м.

— довжина робочого пересування, м.

Для гідравлічних екскаваторів величина  може дорівнювати радіусу копання на рівні стоянки

може дорівнювати радіусу копання на рівні стоянки  , який значно більший, ніж у канатних екскаваторів.

, який значно більший, ніж у канатних екскаваторів.

Відстань, м, від осі до підошви зовнішнього укосу не повинна перевищувати

(7)

(7)

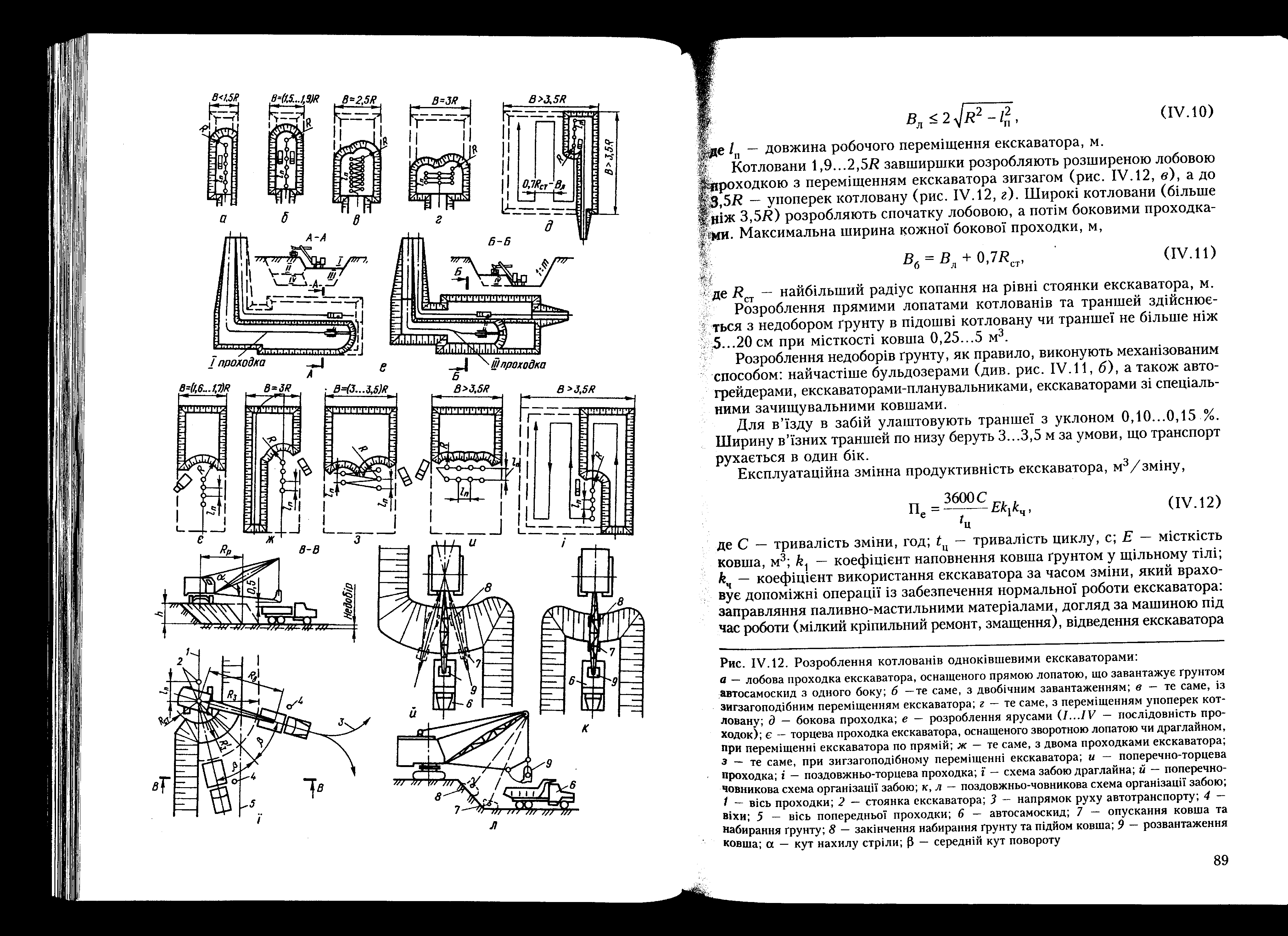

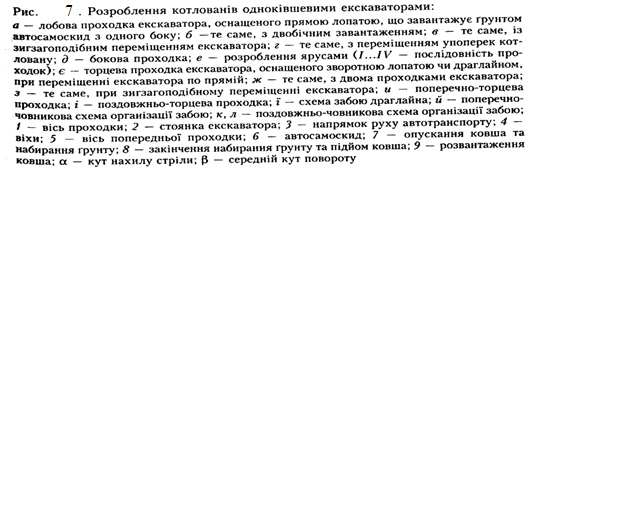

Екскаватори, оснащені прямою лопатою, розробляють котловани переважно в ґрунтах сухих та нормальної вологості лобовими або боковими проходками із завантаженням ґрунту в транспортні засоби.

Розроблення котлованів лобовими проходками виконують, розміщуючи транспортні засоби безпосередньо в забої, рідше — вище рівня підошви забою. Можливість розроблення котлованів тією чи іншою проходкою залежить від характеристики робочого обладнання, глибини копання та ширини котловану.

Якщо глибина котловану перевищує максимальну висоту копання екскаватора, то розроблення ведуть ярусами.

Котловани 1,5  завширшки розробляють лобовою проходкою з однобічним завантаженням транспортних засобів. Котловани 1,5...1,9

завширшки розробляють лобовою проходкою з однобічним завантаженням транспортних засобів. Котловани 1,5...1,9  завширшки розробляють лобовою проходкою з двобічною подачею транспортних засобів. Найбільша ширина, м, лобової проходки екскаватора, що переміщується по прямій, не повинна перевищувати

завширшки розробляють лобовою проходкою з двобічною подачею транспортних засобів. Найбільша ширина, м, лобової проходки екскаватора, що переміщується по прямій, не повинна перевищувати

(8)

(8)

де  — довжина робочого переміщення екскаватора, м.

— довжина робочого переміщення екскаватора, м.

Котловани 1,9...2,5  завширшки розробляють розширеною лобовою проходкою з переміщенням екскаватора зигзагом, а до 3,5

завширшки розробляють розширеною лобовою проходкою з переміщенням екскаватора зигзагом, а до 3,5  — упоперек котловану. Широкі котловани (більше ніж 3,5

— упоперек котловану. Широкі котловани (більше ніж 3,5  ) розробляють спочатку лобовою, а потім боковими проходками. Максимальна ширина кожної бокової проходки, м,

) розробляють спочатку лобовою, а потім боковими проходками. Максимальна ширина кожної бокової проходки, м,

(9)

(9)

де  — найбільший радіус копання на рівні стоянки екскаватора, м.

— найбільший радіус копання на рівні стоянки екскаватора, м.

Розроблення прямими лопатами котлованів та траншей здійснюється з недобором ґрунту в підошві котловану чи траншеї не більше ніж 5...20 см при місткості ковша 0,25...5 м3.

Розроблення недоборів ґрунту, як правило, виконують механізованим способом: найчастіше бульдозерами, а також автогрейдерами, екскаваторами-планувальниками, екскаваторами зі спеціальними зачищувальними ковшами.

Для в'їзду в забій улаштовують траншеї з уклоном 0,10...0,15 %. Ширину в'їзних траншей по низу беруть 3...3,5 м за умови, що транспорт рухається в один бік.

Експлуатаційна змінна продуктивність екскаватора, м3/зміну,

(10)

(10)

де С — тривалість зміни, год;  — тривалість циклу, с; Е — місткість ковша, м3;

— тривалість циклу, с; Е — місткість ковша, м3;  — коефіцієнт наповнення ковша ґрунтом у щільному тілі;

— коефіцієнт наповнення ковша ґрунтом у щільному тілі;  — коефіцієнт використання екскаватора за часом зміни, який враховує допоміжні операції із забезпечення нормальної роботи екскаватора.

— коефіцієнт використання екскаватора за часом зміни, який враховує допоміжні операції із забезпечення нормальної роботи екскаватора.

Екскаватор з ковшем місткістю до 0,65 м3 обслуговує один машиніст, місткістю понад 0,65 м3 — машиніст та його помічник.

Ґрунт від екскаватора найчастіше перевозять автосамоскидами, рідше — тракторними причепами, стрічковими конвеєрами, залізницею, гідравлічними засобами.

Кількість транспортних одиниць (автосамоскидів, автосамоскидів з причепами, поїздів) за умови безперервної роботи екскаватора

(11)

(11)

де  — тривалість циклу роботи транспортної одиниці, хв:

— тривалість циклу роботи транспортної одиниці, хв:

(12)

(12)

де  — тривалість завантаження транспортної одиниці, хв;

— тривалість завантаження транспортної одиниці, хв;  — відстань перевезення ґрунту, км;

— відстань перевезення ґрунту, км;  — середня розрахункова швидкість руху з вантажем та порожняком, км/год;

— середня розрахункова швидкість руху з вантажем та порожняком, км/год;  — тривалість розвантаження з маневруванням, хв.

— тривалість розвантаження з маневруванням, хв.

Для ефективного використання екскаватора і транспортних засобів доцільно брати місткість транспортної одиниці рівну 4...10 об'ємам ковша екскаватора.

Екскаватором, оснащеним зворотною лопатою чи драглайном, розробляють котловани торцевими чи боковими проходками з розміщенням екскаватора вище рівня дна забою та завантаженням ґрунту в транспортні засоби. Вказані умови дають змогу використовувати ці екскаватори і для розроблення зволожених та мокрих ґрунтів.

Можливість розроблення котлованів торцевою чи боковою проходками залежить від характеристики робочого оснащення екскаватора, глибини копання та ширини котловану.

Найбільшу ширину торцевої проходки по верху в разі переміщення екскаватора по прямій та подачі транспорту з двох боків визначають за формулою (8), а по низу — із виразу

(13)

(13)

де  — глибина котловану;

— глибина котловану;  — кут укосу.

— кут укосу.

Ширина торцевої проходки при двобічному завантаженні транспортних засобів перебуває в межах 1,6...1,7  . Якщо подача транспортних засобів однобічна, ширина зменшується до 1,3

. Якщо подача транспортних засобів однобічна, ширина зменшується до 1,3  , вісь руху екскаватора переміщується в бік розташування транспорту.

, вісь руху екскаватора переміщується в бік розташування транспорту.

Котловани, ширина яких перевищує максимальну ширину проходки екскаватора, що переміщується по прямій, розробляють зигзагоподібними, поперечно-торцевими або кількома торцевими проходками.

Найбільша ширина, м, кожної наступної торцевої проходки (якщо розробляють один бік виїмки)

(14)

(14)

Довжина робочого пересування екскаватора  , особливо гідравлічного, змінюється в значних межах і залежить від конструктивних розмірів екскаватора, глибини котловану

, особливо гідравлічного, змінюється в значних межах і залежить від конструктивних розмірів екскаватора, глибини котловану  , відстані від бровки укосу виїмки до найближчої опори екскаватора

, відстані від бровки укосу виїмки до найближчої опори екскаватора  та кута робочого укосу виїмки

та кута робочого укосу виїмки  , які визначаються ґрунтовими умовами.

, які визначаються ґрунтовими умовами.

Довжина робочого пересування, м, у всіх випадках має бути не більш як

де  — найбільший радіус копання на рівні дна виїмки;

— найбільший радіус копання на рівні дна виїмки;  — найменший радіус копання на рівні дна виїмки (змінні величини, що залежать від глибини), м.

— найменший радіус копання на рівні дна виїмки (змінні величини, що залежать від глибини), м.

За поперечно-човниковою схемою розроблення котлованів драглайном ґрунт набирається по черзі з кожного боку автосамоскида, розташованого на дні виїмки. Вивантаження ґрунту відбувається без зупинки стріли екскаватора в момент перевертання ковша над кузовом автосамоскида.

За поздовжньо-човниковою схемою ґрунт набирають перед задньою стінкою кузова і, піднявши ківш, розвантажують його над кузовом. Ця схема доцільна для розроблення широких котлованів.

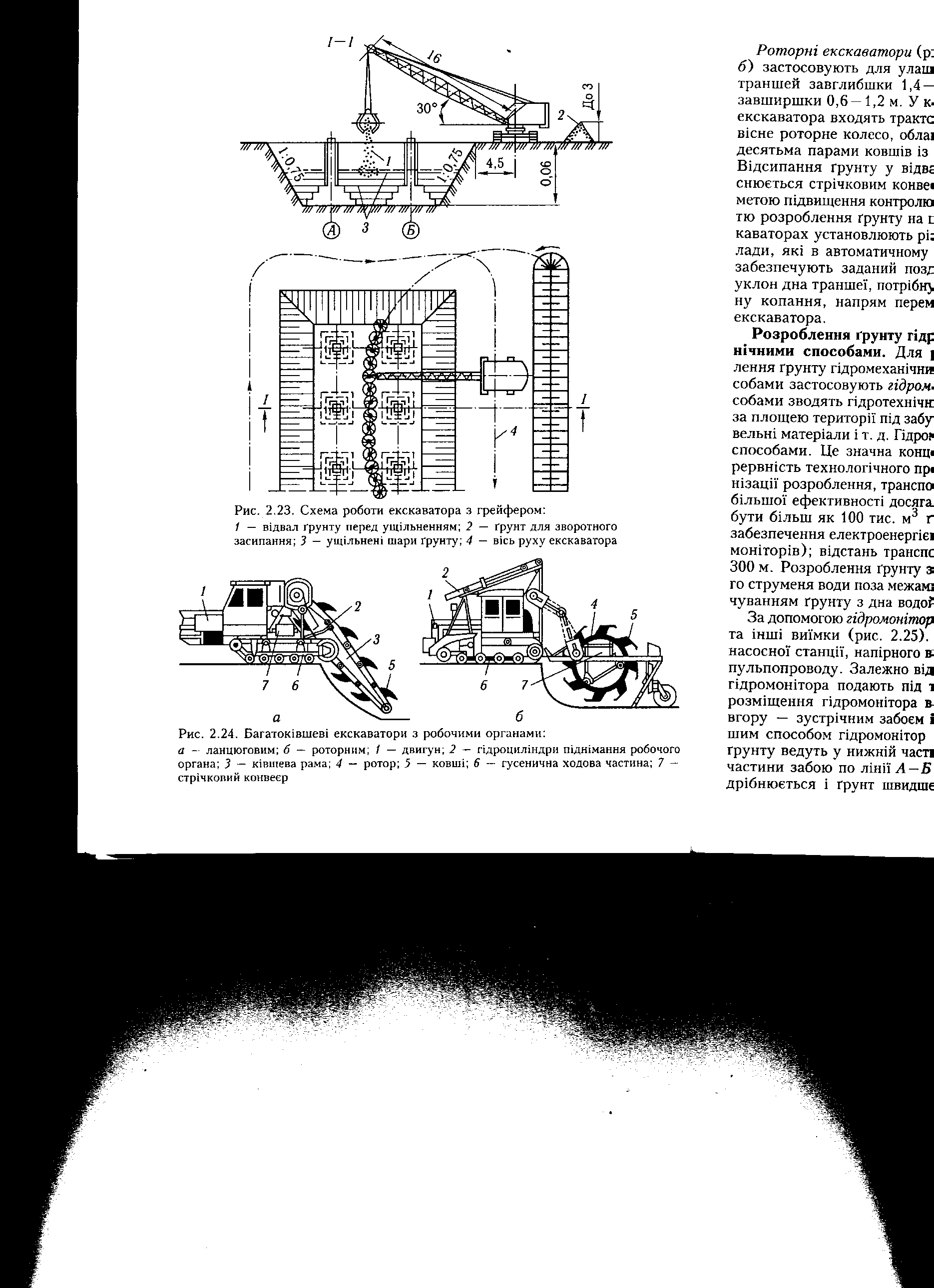

Багатоківшеві екскаватори – це землерийні машини безперервної дії (рис. 9). Залежно від конструкції робочого органа розрізняють роторні (риття траншей завглибшки до 1,4 – 3 м і завширшки 0,6 – 1,2 м) та ланцюгові (риття траншей завглибшки до 1,7 м і завширшки 0,43 м).

Багатоківшевими екскаваторами розробляють траншеї для укладання трубопроводів значної довжини, якщо ґрунти м'які й щільні. Ними, як правило, розробляють траншеї з вертикальними стінками. У такому разі отримують менший недобір ґрунту і більш чітке окреслення траншеї порівняно з іншими землерийними машинами. Потрібне лише незначне зачищення дна.

У слабких ґрунтах для утворення стійких стінок траншей на екскаваторі додатково встановлюють легкознімні ланцюгові укосостворювачі, що надають траншеї трапецеїдального профілю. Наприклад, ланцюговим багатоківшевим екскаватором, комбінуючи складові частини робочого органа, можна створити вісім розмірів траншей: чотири прямокутних 2,5 та 3,5 м завглибшки, 0,8 та 1,1 м завширшки та чотири трапецеїдальних 2,5 та 3,5 м завглибшки, траншеї зверху 2,8 м завширшки, а знизу 0,8 та 1,1 м.

Експлуатаційна змінна продуктивність багатоківшевого екскаватора, м3/зміну,

де n — кількість розвантажуваних ковшів за хвилину, яка залежить від швидкості руху ковшів та відстані між ними.

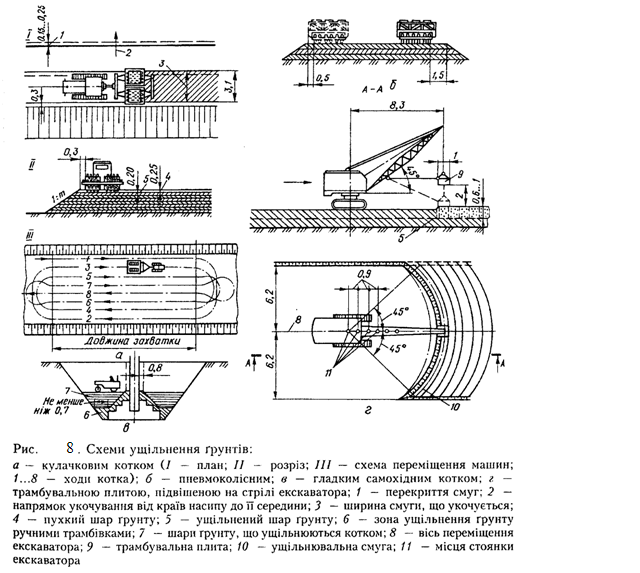

4.Ущільнення ґрунту

Виконують у процесі планування, зведення різних насипів, зворотної засипки траншей та пазух фундаментів, улаштування основ під підлоги тощо. Завдяки ущільненню грунтів досягається збільшення несівної здатності, міцності, зниження водопроникності, зменшення його стискання.

Ґрунти в насипах ущільнюють шарами однакової товщини. Для цього відсипаний грунт вирівнюють бульдозерами чи грейдерами. Товщину розрівнюваних шарів визначають залежно від умов виконання робіт, виду ґрунту та можливості застосування ущільнювальних машин.

Потрібного ступеня ущільнення ґрунту з найменшими витратами досягають, коли вологість ґрунту оптимальна, тому сухі ґрунти підлягають зволоженню, а перезволожені — осушенню. Перед розробленням або ущільненням ґрунт зволожують поливними машинами або вручну гумовими шлангами, підключеними до водопроводу.

Ущільнюють ґрунт укочуванням, трамбуванням та вібруванням. Зв'язні та грудкуваті ґрунти ущільнюють кулачковими котками, які передають на ґрунт тиск, що значно перевищує границю його міцності. Такими машинами масою до 5 т ущільнюють шаргрунту 10...20 см завтовшки за 8...18 проходів котка по одному сліду, а важкими (масою 25...30 т) — шар 50...65 см завтовшки за 4...10 проходів по одному сліду.

Котками на пневмоколісному ходу (причіпними та самохідними) ущільнюють піщані та глинисті ґрунти. Через більшу тривалість дії навантаження від стискання шин забезпечується добра якість ущільнення. Котками середньої маси (до 10 т) ущільнюють шари 10...25 см завтовшки за 2...10 проходів котка по одному сліду, котками більшої маси (до 45 т) — шар 25...50 см завтовшки за таку саму кількість проходів котка по одному сліду.

Кулачковими котками та котками на пневмоколісному ходу ґрунт ущільнюють послідовними замкненими проходами котка по всій площі насипу з перекриттям кожного проходу на 0,2...0,3 м (рис. IV. 16, а). Важливо, щоб перший прохід котка забезпечив потрібну рівність поверхні шару ґрунту, яка зберігається при наступних проходах. Тому перші проходи здійснюють на 1 —2-й швидкості трактора, а інші — на 3–4-й.

Закінчивши укочування всієї площі, процес повторюють стільки разів, скільки проектом передбачено проходів котка по одному сліду для досягнення потрібної щільності.

Котки з гладкими металевими вальцями придатні для ущільнення зв'язних ґрунтів шаром до 15 см. Такими котками доречно виконувати ущільнення, коли верхній шар насипу є основою під фундаменти чи під'їзні шляхи, а також при засипанні верхньої частини пазух у стиснених умовах. Нижні шари пазухи 15...20 см завтовшки навколо фундаменту ущільнюють пневматичними та електричними трамбівками.

Трамбувальними плитами масою 2...7 т, підвішеними на стрілі кранів чи екскаваторів, ущільнюють піщані та глинисті ґрунти, якщо товщина відсипаного шару 0,4...1 м і кількість ударів 1...5. Недоліком цього способу є підвищене зношування крана чи екскаватора.

Вібраційними котками ущільнюють піщані ґрунти шарами 0,4...0,5 м при збуджувальній силі 180...280 кН. Для досягнення потрібної щільності кількість проходів по одному сліду беруть від 2 до 6.

Ґрунт ущільнюють за круговою схемою або човниковим способом.

Рис. 9. Багатоківшеві екскаватори з робочими органами:

а – ланцюговим; б – роторним; 1 – двигун; 2 – гідроциліндри піднімання робочого органа; 3 – ківшева рама; 4 – ротор; 5 – ковші; 6 – гусенична ходова частина; 7 – стрічковий конвеєр.

ЛЕКЦІЯ № 5 (2 години)

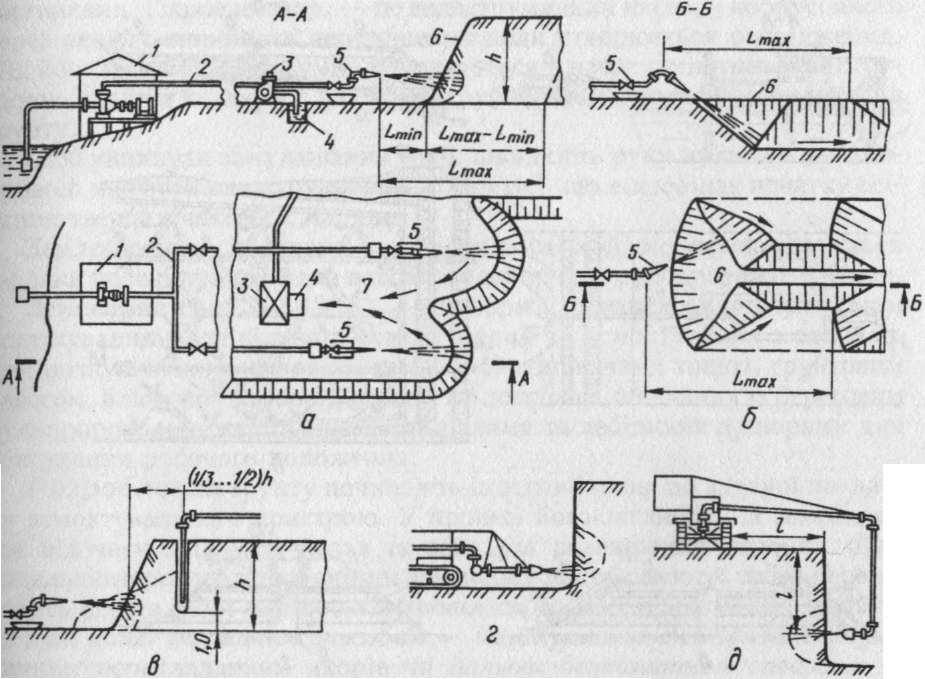

РОЗРОБЛЕННЯ ҐРУНТУ ГІДРОМЕХАНІЧНИМ СПОСОБОМ

Гідромеханічним називають такий спосіб виконання земляних робіт, за яким розроблення, транспортування та укладання грунту виконують за допомогою води. Його застосування потребує наявності насосної станції, прокладки напірних трубопроводів, улаштування обвалування, естакад, водовідвідних канав та інших споруд. Тому цей спосіб розроблення ґрунтів вигідний, якщо є значні обсяги земляних робіт, легкорозмивні ґрунти та достатні ресурси води.

Гідромеханічним способом ґрунт розмивають на ділянках виїмок та укладають його в насип. Однак найчастіше намивають великі території ґрунтом із кар'єрів, розміщених на суші, чи з дна водойми. Розробляючи грунт на суші, застосовують гідромоніторні установки (рис. 1), а при підводному розробленні — землесосні снаряди (рис. 2).

Гідромоніторна установка складається з гідромоніторів, з'єднаних з магістральним трубопроводом, по якому із насосної станції подають воду. Гідромонітор — це сталевий ствол, коліна якого дають змогу повертати його у вертикальній та горизонтальній площинах під великими кутами у напрямку потрібної точки забою. На кінець ствола кожного гідромонітора накручується насадка, що формує струмину, яка викидається з великою кінетичною енергією. Ця струмина перетворює грунт на гідросуміш — пульпу, яка спрямовується самопливом по лотоках чи канавах у насип. У разі розміщення насипу вище рівня забою, а також для збільшення дальності подачі пульпи її перекачують по пульпопроводу землесоса (рис. 1, а).

Питомі витрати води на 1 м3 ґрунту залежно від висоти забою становлять для дрібнозернистих пісків 4...6 м3, великозернистих пісків 7...9 м3, суглинків та глин 7...14 м3. Для розроблення піщано-гравелисто-галь- кових сумішей потрібно до 22 м3 води.

Витрати води та швидкість струмини регулюють змінними насадками діаметром 50...200 мм, на виході з яких робочий тиск становить для різних типів гідромоніторів від 3,5 до 15 МПа.

Розрізняютьдві схеми розмиву ґрунту гідромоніторами: зустрічним забоєм — знизу вверх (рис. 1, а) та попутним забоєм — зверху вниз (рис. 1, б).

Найбільше поширений зустрічний забій, коли гідромонітор установлюють на підошві забою і розмивають у напрямку, зворотному стоку пульпи.

Процеси розроблення пісків та глин значно відрізняються один від одного. У незв'язних ґрунтах струминою змивають ґрунт з усієї ширини укосу, крутість якого дорівнює куту природного укосу. У зв'язних ґрунтах робочий укіс забою наближається до вертикалі. У цьому випадку забій спочатку підрізають знизу до його обвалення, після чого змивають обвалений ґрунт.

Виходячи з вимог техніки безпеки, мінімальне наближення гідромонітора до забою беруть не меншим висоти забою.

Найбільшу руйнівну силу струмина має на відстані 3...4 м від насадки. Тому раціонально застосовувати гідромонітори ближнього бою, якщо висота забою не менше ніж 3 м. Зі збільшенням відстані розмивна здатність струмини зменшується. Недоліком розроблення ґрунту зустрічним забоєм є створення недомивів, для зачищання яких додатково потрібен бульдозер.

Якщо забій попутний, гідромонітор встановлюють на верхній бровці забою. Напрямок струмини гідромоніторів збігається з напрямком переміщення пульпи. Струминою води спочатку розмивають осьову канаву для відведення пульпи, потім — забій біля гідромонітора та укосу канави. Ширина елемента забою, що розмивається, становить 10...15 м.

В останніх моделях гідромоніторів ефективність їхнього використання досягається за рахунок дистанційного керування та гусеничного ходу (рис. 1, г, д), що дає змогу постійно виконувати роботу безпосередньо біля самого забою і сприяє інтенсивному руйнуванню грунту.

Транспортувати пульпу можна самопливом, коли укіс стоку, який залежить від виду грунту та крупності його частинок, забезпечує переміщення її з частинками грунту в завислому стані.

Транспортовану під напором пульпу збирають у колодязі (зумпфі), перекачують ґрунтовим насосом або гідроелеватором у насип. Ґрунтовий насос — це центробіжний насос для перекачування води з твердими частинками. Гідроелеватор — це водоструминний насос, у корпусі якого через велику швидкість переміщення води створюється розрідження. Під його впливом гідросуміш всмоктується в насос, змішується зі струминою води та подається напірним трубопроводом до місця укладання ґрунту.

Щоб уникнути замулювання труб, швидкість руху пульпи в пульпопроводі має бути вище критичної, тобто тієї, що відповідає початку осідання твердих частинок на дно.

Землесосними снарядами (земснарядами) майданчики намиваються завдяки подачі пульпи з дна водойм по напірних трубопроводах у насип.

Земснаряд (рис. 2, а) — це баржа, оснащена ґрунтозабірним устаткуванням для вільного всмоктування чи всмоктування з одночасним розпушуванням (фрезами, гідророзпушувачами тощо), ґрунтовим насосом, плавучим пульпопроводом на понтонах, з'єднаних із береговим пульпопроводом, папільонажними палями та лебідками з якорями для фіксування робочого положення.

Розроблення ґрунту починають із заглиблення до заданої позначки всмоктувального пристрою. У процесі його заглиблення земснаряд час від часу відводять назад та вбік для розширення воронки. Для подальшого розроблення виїмки земснаряд папільонують, тобто переміщують його в забої пальово-канатним способом за допомогою канатів по дузі кола, канатним способом — маніпуляцією лебідками з періодичним перекладанням якорів чи пальово-безканатним способом — обертанням ґрунтозабірного пристрою навколо вертикальної осі з подачею земснаряда вперед відштовхуванням від напірної палі.

Для розроблення 1 м3 піщаних ґрунтів витрачається 7...11 м3 води, піщано-гравійних та суглинистих — від 14 до 22 м3.

Укладання ґрунту в насип засноване на випаданні завислих його частинок із пульпи під час зниження швидкості потоку до 0,3...0,03 см/с після випуску пульпи у відстійні басейни, що влаштовуються на місці майбутнього насипу (рис.2, б).

Насипи, на яких передбачається будувати будь-які споруди, намивають шарами 0,5...2,5 м завтовшки з піщаних чи піщано-гравелистих ґрунтів. До початку намивання по контуру майбутнього насипу за допомогою бульдозера влаштовують обвалування з місцевого ґрунту. Якщо висота намивного шару менше ніж 2 м, заздалегідь, до початку намивання, зводять фундаменти, а по території, що намивається, прокладають водопровідні та каналізаційні мережі.

Якщо рельєф території пересічений, то намивання починають від найнижчих позначок, де насип матиме максимальну висоту. Якщо висота насипу більш як 5,5 м, намивання проводять у два яруси.

Намивають насипи безестакадним та естакадним способами.

Безестакадний спосіб намивання (рис. 2, в) полягає в поступовому нарощуванні похилих патрубків (через 20...30 м) у міру зведення насипу. Патрубки прикріплюють до розподільного пульпопроводу, покладеному у підошви насипу, та підтримують переставними інвентарними козлами. На кінцях патрубків закріплюють дірчасті випускні труби.

Естакадний спосіб намивання полягає у використанні спеціальної інвентарної металевої чи дерев'яної естакади, яку встановлюють як по осі, так і по периметру насипу, на якому розміщують пульпопровід (рис. 2, г). Цей спосіб менш економічний, і застосовують його переважно для влаштування значних за шириною насипів. Безперервне проведення робіт забезпечується намиванням грунту ділянками - картами. Під час перекладання труб та влаштування другого ярусу обвалування на одній карті на суміжній в цей час намивають ґрунт і т. д.

Для відведення з карт освітленої води влаштовують водовідвідні колодязі, з яких вода стікає по трубах за межі насипу.

Рис. 1. Розроблення грунту гідромоніторними пристроями:

а — зустрічним забоєм знизу вверх і транспортуванням пульпи землесосом; б — попутним забоєм зверху вниз; в — зустрічним забоєм знизу вверх із додатковим розмиванням через свердловину; г,д — гідромонітори ближнього бою на гусеничному ходу; 1 — насосна станція; 2 — магістральний водовід; 3 — землесосна установка; 4 — колодязь (зумпф); 5 — гідромонітори; 6 — забій; 7 — канава для відведення пульпи

Рис. 2. Розроблення грунту плавучим землесосним пристроєм при намиванні майданчика і насипу:

а — схема роботи земснаряда; б — загальна схема намивання майданчика; в — те саме, безестакадним способом; г — те саме, естакадним способом; 1 — всмоктувальний пристрій; 2 — баржа з насосним пристроєм; 3 — папільонажні палі; 4 — плавучий пульпопровід; 5 — береговий пульпопровід на естакаді; 6 — обвалування; 7 — майданчик, що намивається; 8 — водовідвідні колектори; 9 — те саме, колодязі; 10, 11 — магістральні пульпопроводи; 12, 13 — розподільні пульпопроводи, які нарощуються при намиванні; 14, 15 — перший та другий яруси намивання; 16 — випускні патрубки; 17 — горизонтальні труби з отворами; 18 — переставні козли; 19 — інвентарна естакада

ЛЕКЦІЯ № 6 (4 години)

БУРОВІ ТА ВИБУХОВІ РОБОТИ

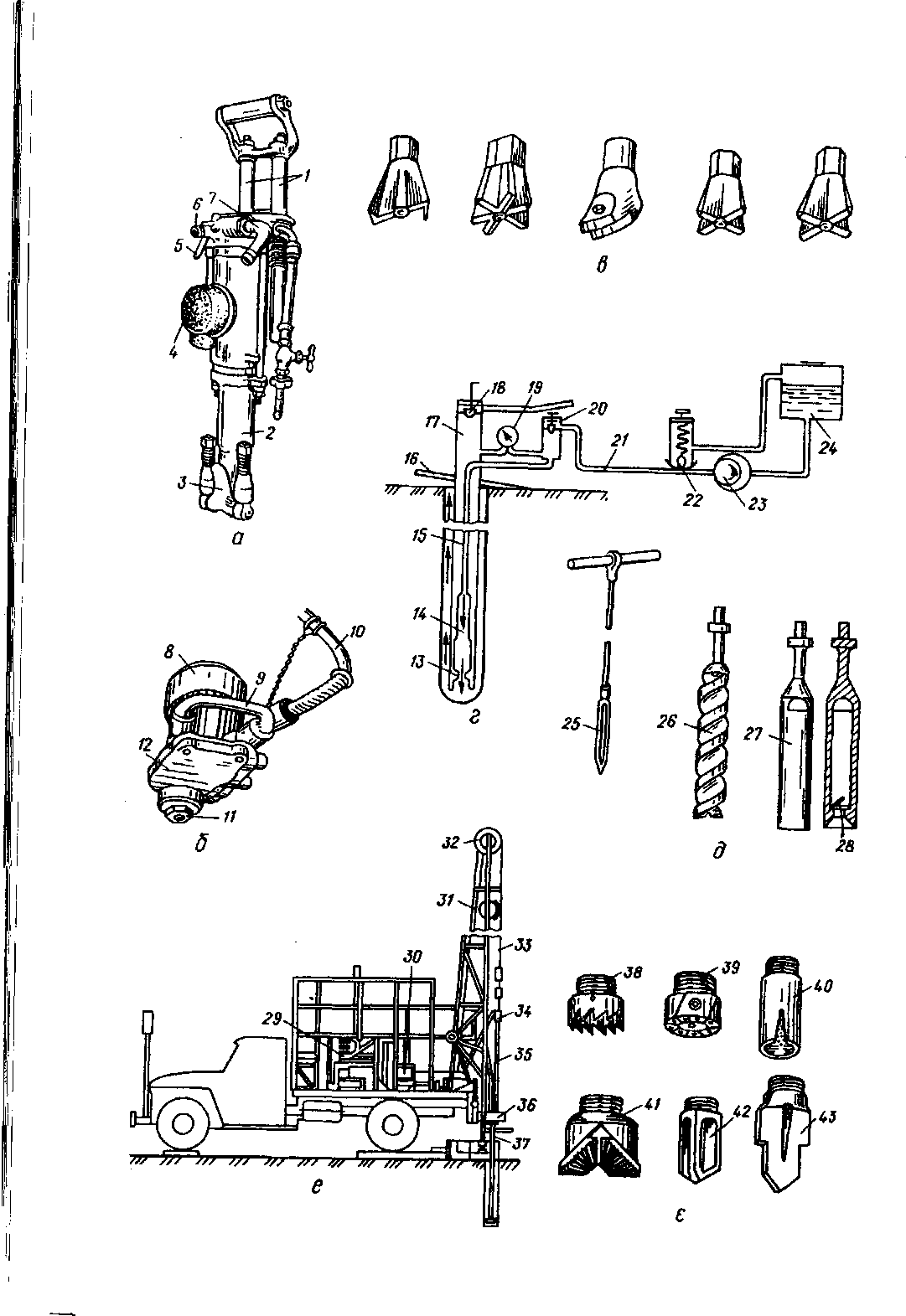

Бурові роботи

Буріння здійснюють під час вибухових робіт, зведення пальових фундаментів (буронабивних і буроін'єкційних), закріплення основ (цементація, заморожування), водозниження, дослідження нашарування ґрунтів, розвідування покладів корисних копалин тощо.

Буріння — це утворення спеціальних порожнин циліндричної форми за допомогою бурильного інструмента. Циліндричні порожнини — бурові виробки — діаметром до 75 мм і до 6 м завглибшки називають шпуром, діаметром більше ніж 75 мм, понад б м завглибшки — свердловиною. Шпури та свердловини бувають вертикальні, похилі та горизонтальні. Місце у поверхні землі, де починаються шпури чи свердловини, називають устем, дно шпурів чи свердловин — забоєм, бокові поверхні — стінками.

Комплекс заготівельно-транспортних та основних процесів і операцій з улаштування циліндричних порожнин (свердловин і шпурів) називають буровими роботами.

Процес буріння складається з двох операцій: руйнування (відділення) породи на дні (у забої) бурової виробки та видалення зруйнованої породи з неї.

Залежно від характеру руйнування порід та глибини виробок застосовують такі способи буріння:

1) механічні — ударний, обертовий, вібраційний, ударно-обертовий, коли породи руйнуються під впливом на них породоруйнівних інструментів;

2) фізико-хімічні — термічний, вибуховий, гідравлічний, електрогідравлічний, ультразвуковий та плазмовий.

Найчастіше буріння виконують механічними способами, з другої групи практично застосовують термічний (вогневий) спосіб.

Зруйнований ґрунт (буровий дріб'язок, шлам) видаляють з виробки за допомогою глинистого розчину чи води, струминою стисненого повітря, Шнековими пристроями, желонками та іншими пристроями, які вибирають залежно від способу буріння, глибини виробки та виду ґрунту.

Стінки свердловин у слабких, пухких та насичених водою ґрунтах закріплюють сталевими обсадними трубами. Колони обсадних труб збирають з ланок 1,5...4,5 м завдовжки, з'єднаних муфтами, ніпелями або вгвинчуванням (трубу в трубу).

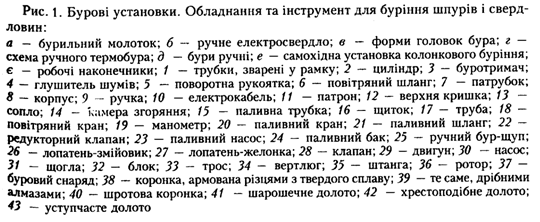

Для буріння шпурів застосовують перфоратори (бурильні молотки) та електросвердла.

Робочою частиною перфораторів (рис. 1, а, в) є долотчастий буровий інструмент, хрестоподібні та зірчасті бури та коронки.

Шпури до 2,5 м завглибшки та діаметром до 45 мм бурять ручними легкими (до 20 кг) та середніми (до 25 кг) перфораторами, більш як 2,5 м завглибшки та діаметром 47...75 мм — важкими (до 35 кг), які встановлюють на спеціальні візки або триноги. Буровий дріб'язок та шлам видаляють промиванням виробки водою під тиском чи продуванням стисненим повітрям.

Електросвердла — легкі з ручною та важкі з автоматичною подачею — застосовують для обертового буріння шпурів діаметром до 75 мм та до 5 м завглибшки в породах різної міцності. У разі застосування ручного електросвердла (рис. 1, б) осьовий тиск створюється за рахунок мускульної енергії бурильника. Колонкові електросвердла, які закріплені у розпірній колонці, мають автоматичне подавання. Робочим органом будь-якого свердла є змінний різець, закріплений на колонці бурової штанги.

Для буріння шпурів у м'яких ґрунтах до 5 м завглибшки користуються також ручним буром-щупом (рис. 1, д, 25), оснащеним різними наконечниками.

У мерзлих ґрунтах та дуже міцних породах із вмістом кварцу використовують ручні термобури (рис. 1, г) переважно для буріння шпурів діаметром 60 мм на глибину до 1,5...2,0 м.

Буріння свердловин звичайно виконують верстатами ударної (удар- но-канатної), ударно-обертової, обертової (шнекової, колонкової та роторної) дії.

Верстатами ударно-канатного буріння утворюють свердловини діаметром до 350 мм та до 50 м і більше завглибшки, як правило, у різноміцних породах.

Ударно-обертове буріння із заглибним пневмоударником (пневмо- ударне буріння) порівняно з ударно-канатним має більш високу швидкість (10..35 м/зміну), при цьому буріння свердловин може бути напрямленим (від 0 до 90° по горизонталі). При бурінні ударна дія та обертання долота здійснюються двома незалежними один від одного механізмами. Станками ударно-обертового буріння бурять свердловини діаметром 100...200 мм, до 30 м завглибшки тільки у важкобуримих та абразивних скельних породах. Можливе багатошпиндельне буріння. Недолік способу — мала стійкість бурових колонок та велике пилоутворення.

Обертове буріння визначається високою продуктивністю (в 3..5 разів перевищує продуктивність ударного буріння), порівняно низькою вартістю бурових робіт, можливістю буріння вертикальних, похилих та горизонтальних свердловин. При обертовому бурінні порода забою розтирається, її ріжуть та сколюють за допомогою бурового інструмента, жорстко закріпленого на нижньому кінці штанги, що обертається.

Шнекове буріння застосовують для свердловин діаметром 110... 125 мм, до 30 м завглибшки у м'яких та мерзлих ґрунтах.

При застосуванні верстатів колонкового буріння (рис. 1, е) в нижній частині бурового снаряда встановлюють колонкову трубу, яку перехід- ником з'єднують з кільцевою коронкою, армованою різцями з твердих сплавів чи алмазами (рис. 1, є, 38, 39). Якщо свердловини бурять коронкою, то вибурюють кільцевий забій, а незачеплений стовпчик породи (керн), що залишається, входить у колонкову трубу, разом з якою його витягують на поверхню. Інколи замість армованих застосовують шротові коронки (рис. 1, є, 40). У цьому разі для руйнування породи у свердловини насипають чавунний чи сталевий шрот.

У разі застосування верстатів роторного буріння бурильні труби обертаються спеціальним обертачем-ротором, який установлюють безпосередньо над устям свердловини діаметром 300...400 мм. Для руйнування міцних порід при роторному бурінні найчастіше застосовують шарошечні (рис. 1, є, 41), хрестоподібні та уступчасті долота (рис. 1, є, 42, 43), які розробляють ґрунт по всій площі забою свердловини.

Вибухові роботи

У будівництві вибухові роботи виконують при розпушуванні ґрунтів, дробленні скельних і мерзлих ґрунтів та негабаритів, руйнуванні будівельних конструкцій та обрушенні будинків і споруд. За допомогою вибуху утворюють котловани і траншеї, споруджують насипи, дамби, спеціальні ґрунтові основи і інші земляні споруди, виконують ущільнення ґрунтів, утворюють камуфлетні порожнини у буронабивних палях і ґрунтових анкерах тощо.

Вибухові роботи - це роботи, під час яких для здійснення механічної роботи використовується енергія вибуху.

Вибухом називають надзвичайно швидке хімічне перетворення речовини, що супроводжується виділенням енергії, утворенням стиснених газів та ударної хвилі.

Для здійснення вибуху потрібно мати вибухові речовини, засоби підривання та технічні засоби утворення зарядних камер та облаштування їх зарядом і забивкою.

Вибухові речовини (ВР) - це хімічні або механічні суміші, здатні під впливом зовнішньої дії змінювати свій стан з великою швидкістю.

У будівництві використовують три типи вибухових речовин: ініціювальні, бризантні та метальні.

Ініціювальні ВР легко вибухають під дією відносно невеликих механічних (удар, прокол) або теплових (вогонь, іскра, тертя) впливів. Ці речовини - гримуча ртуть, тринітрорезорцинат свинцю (ТНРС), азид свинцю, тетрил - застосовують для оснащення капсулів-детонаторів та капсулів-запальників.

У бризантних, або дроблячих, речовинах вибухове перетворення здійснюється у формі детонації під впливом хвилі від вибуху ініціювальних речовин. Швидкість детонації (поширення вибухового перетворення) досягає у них 7000...8500 м/с. Найчастіше у будівництві використовують такі бризантні вибухові речовини: аміачно-селітрові (амоніти), нітрогліцеринові (динаміти) та нітропохідні ароматичного ряду (тротили). їм властиві порівняно незначна чутливість до удару і достатня безпека при застосуванні.

Метальні ВР мають відносно низьку швидкість вибухового перетворення (300...400 м/с). До цього класу належить димний та бездимний порох.

У будівництві ВР застосовують у порошкоподібному, гранульованому (грамоніти, гранулотоли тощо), пресованому, литому, пластичному та розчинонаповненому стані. Порошкоподібні ВР фасують у паперову тару у вигляді патронів, пресовані - у вигляді брикетів, а розчинона- повнені - у поліетиленові оболонки.

Засоби підривання - детонатори, запалювальні трубки, вогнепровідний шнур, детонувальний шнур, дріт електровибухової мережі, джерела струму, контрольно-вимірювальні прилади.

Капсулі-детонатори (рис.2, а) призначаються для ініціювання зарядів ВР. Вибухає капсуль-детонатор від пучка іскор вогнепровідного шнура, від вибуху детонувального шнура чи від полум'я електро- запальника.

Детонатори бувають миттєвої та уповільненої дії (від тисячних часток секунди до кількох секунд). Наприклад, електродетонатор уповільненої дії (рис. 2, д) має, крім капсуля-детонатора й електроза- лальника, сповільнювач, розміщений між запальною речовиною та ініціювальним зарядом капсуля-детонатора. Застосування детонаторів з різним Уповільненням дає змогу зменшити сейсмічну та метальну дію вибуху Незважаючи на значну кількість речовин, що одночасно підриваються.

Запалювальні трубки, як правило, виготовляють на місці виконання вибухових робіт (рис. 2, г), і вони складаються з капсуля-детона- тора, вогнепровідного шнура (ВШ) та тліючого ґнота (за потреби). Підпалення запалювальних трубок, розміщених у зарядах, здійснюють тліючим гнітом, відрізком-ВШ, запалювальним патрончиком. Поодинокий шнур можна запалити запальничкою.

Детонувальний шнур (ДШ) використовують для одночасного підривання кількох зарядів. Шнур має серцевину з бризантної ВР (ТЕНу чи гексогену) із двома напрямленими нитками та низкою внутрішніх і зовнішніх обплетень, покритих вологоізольованою оболонкою. При влаштуванні вибухової мережі детонувальний шнур з'єднують внакладку, внакладку з капсулем-детонатором, прямим вузлом, подвійною петлею (рис. 2, в) або, при виході ДШ із зарядів, пучком. Якщо кінців ДШ не більше шести, їх підривають запалювальною трубкою, якщо більше - тротиловою шашкою (рис. 2, б).

Джерелами струму можуть бути вибухові машинки, сухі батареї та елементи, лужні й кислотні акумулятори, а також пересувні силові, освітлювальні електростанції та стаціонарні електроосвітлювальні мережі.

Під час підривання використовують ВР у вигляді зарядів. Заряд - це заздалегідь розрахована за масою і формою розміщення вибухова речовина, вміщена у зарядну камеру та оснащена засобом підривання. За формою розрізняють заряди зосереджені, подовжені та розосереджені. Заряди бувають зовнішні (накладні), розташовані на поверхні об'єкта, та внутрішні, розташовані всередині об'єкта, що підлягає підриванню. Внутрішні заряди розміщують у зарядних камерах (порожнина, достатня для правильного розміщення заряду та засобу підривання), що утворюються за допомогою технічних засобів або вручну у вигляді шпурів, свердловин, котлів, шурфів, штолень тощо.

Для забивки використовують пластичні (глинопіщані) суміші та сипкі (бурове борошно, пісок, дрібний щебінь тощо) матеріали, воду в поліетиленових ампулах, швидкотверднучі матеріали (гіпсові та цементні швидкотверднучі розчини) і тверді матеріали (саморозклинювальні пробки тощо).

Залежно від засобів підривання розрізняють три способи підривання: вогневий, електричний та детонувальним шнуром. Два перших способи підривання можна використовувати самостійно; підривання зарядів детонувальним шнуром виконують сумісно з вогневим або електричним способом.

Вогневий спосіб є основним для підривання поодиноких зарядів ВР (дроблення конструктивних елементів, валунів та негабаритів, улаштування горизонтальних виробок тощо). Підривання зарядів здійснюють за допомогою запалювальних трубок.

Електричний спосіб підривання застосовують, коли треба одночасно підірвати велику кількість зарядів. Для здійснення вибуху потрібні електродетонатори, дріт (з якого монтують електровибухову мережу), джерела струму та контрольно-вимірювальні прилади.

Підривання детонувальним шнуром виконують у разі потреби підірвати одночасно велику групу зарядів, у тому числі розосереджених. Цей спосіб забезпечує надійний захист від блукаючих струмів, істотно зменшує небезпеку під час виконання робіт по заряджанню та особливо під час ліквідування відмов.

За черговістю підривання окремих зарядів (або їхніх груп) розрізняють миттєве, короткоуповільнене та уповільнене підривання.

За спрямованістю енергії вибуху розрізняють підривання на викид, на розпушування (дроблення) та на ущільнення.

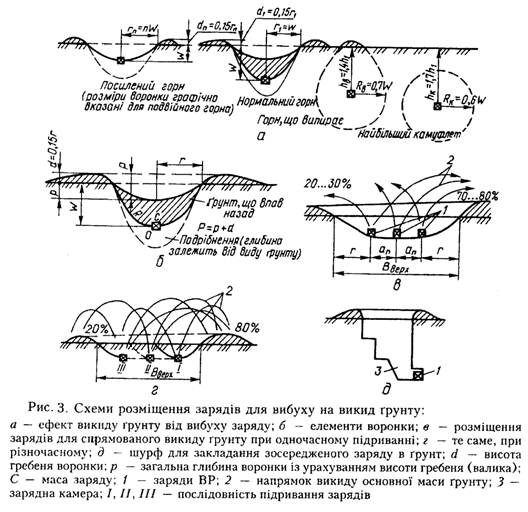

Ефект дії вибуху характеризує воронка викиду (рис. 3, а, б), що розглядається як простий перевернутий конус. Основні елементи воронки викиду: W - відстань від центра заряду до найближчої відкритої поверхні (ЛНО - лінія найменшого опору); R - радіус дії вибуху (радіус руйнування); r - радіус воронки викиду; п - відношення радіуса воронки викиду до лінії найменшого опору (n = r / w) - показник дії вибуху.

Залежно від величини п розрізняють воронку: нормального викиду (n = 1); посиленого викиду (п > 1); послабленого викиду (п < 1); випираючої дії (п < 0,75; зовнішня дія виявляється лише у подрібненні та деякому випиранні поверхні); ущільнювальної дії - камуфлетну (п = 0; зовнішня дія на поверхні ґрунту не виявляється).

Вибухами на розпушування підривають тверді й крихкі горні породи, скельні, напівскельні та мерзлі ґрунти, бетонні, залізобетонні, кам'яні, металеві та інші конструктивні елементи споруд, що не стискаються.

Вибухами на ущільнення утворюють підземні виробітки та порожнини у ґрунтах, що стискаються, ущільнюють незв'язні й осадкові ґрунти, утворюють камуфлетні порожнини для буронабивних паль та ґрунтових анкерів тощо.

Вибухами на викид виконують переміщення ґрунтових мас при утворенні профільних земляних споруд у вигляді виїмок (котлованів, траншей), каналів, насипів, дамб, спеціальних основ, а також у процесі очищення та поглиблення річок тощо. Різновидами вибуху на викид є спрямований викид ґрунту під час зведення земляних валів, перемичок та гребель (рис. 3, в, г) та вибух на скидання, що застосовують для утворення стійких площадок на косогорах, при обрушенні потенційно нестійких масивів та під час улаштування перемичок і гребель у гористій місцевості.

Залежно від форми, розмірів та способу розміщення заряду ВР по відношенню до об'єкта, що підривається, розрізняють такі методи виконання вибухових робіт: шпурових зарядів, якщо заряд розташовано всередині об'єкта підривання у шпурах; свердловинних зарядів - те саме, тільки у свердловинах; котлових зарядів - у шурфі або свердловині, що мають розширення у вигляді котла; камерних зарядів, коли підривають великі зосереджені заряди масою до кількасот тонн у спеціальних виробітках-камерах; щілинних зарядів, коли підривають подовжені за формою (іноді розчленовані на окремі частини) заряди, розміщені у спеціальних вузьких виїмках - щілинах; комбінованих зарядів, що включає різні комбінування розглянутих методів; зовнішніх зарядів (накладних), за яким заряди розташовують на поверхні об'єкта, що підривають.

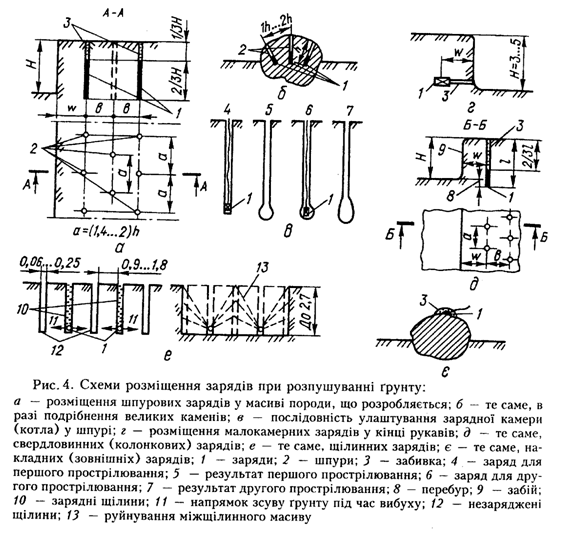

Метод шпурових зарядів застосовують при: розпушуванні або дробленні скельних, напівскельних та мерзлих ґрунтів (рис. 4, а), дробленні окремих каменів, негабаритів та будівельних конструкцій (рис. 4, б), руйнуванні несівних конструкцій у разі обрушення будинків та інженерних споруд, проходці допоміжних виробіток під час підготовки вибухів на викид або, наприклад, для утворення котлів (рис. 4, в) тощо. Поодинокі шпурові заряди застосовують при корчуванні.

На площині шпури розміщують у ряд або в шаховому порядку і заряджають тротиловими шашками, патронами з гігроскопічних порошкоподібних і гранульованих ВР. Заряд у шпурі має займати не більш як 2/3 його довжини; верхню третину шпуру заповнюють забивкою - спочатку пластичною сумішшю у вигляді глинопіщаного пижа, потім сипким матеріалом - піском або буровим борошном. Підривають шпурові заряди електричним способом або за допомогою детонувального шнура. Для зменшення сейсмічної дії вибуху застосовують електроде- тонатори уповільненої дії або по контуру виїмки нарізають щілини, що компенсують ударну хвилю.

Метод свердловинних (колонкових) зарядів застосовують у разі утворення виїмок великого об'єму вибухами на викид або при відбиванні уступів виїмок (рис. 4, д), розпушуванні ґрунтів, що промерзли на значну глибину (понад 1,5...2 м), руйнуванні великих бетонних фундаментів, ущільненні ґрунтів тощо. Свердловинні заряди бувають вертикальні, похилі та горизонтальні. Вертикальні та похилі свердловини влаштовують нижче підошви уступу (перебур) на глибину 0,6...2 м. Відстань між крайнім рядом свердловин і боковою поверхнею уступу беруть від 0,5 до 0,25 його висоти. Свердловини у ряду розташовують на відстані а = (0,7...0,9) W, а відстань до свердловин наступного ряду беруть b = (0,6...0,8) W.

Заряджають їх зосередженими або подовженими зарядами з використанням гранульованих ВР і підривають електричним способом або детонувальним шнуром при обов'язковому дублюванні вибухової мережі. Підривають свердловинні заряди як без уповільнення, так і з уповільненням; останнє забезпечує більш якісне дроблення матеріалу, що підривається, знижує питомі витрати ВР та сейсмічність вибуху.

Метод котлових зарядів. Котел - це порожнина, утворена розбу- рюванням або прострелюванням шпура чи свердловини. Вибухове утворення котла (рис. 4, в) застосовують, якщо ґрунти необводнені та піддаються ущільненню. Застосування цього методу збільшує об'єм ґрунту, що підривається одним зарядом, та істотно знижує обсяги бурових робіт щодо методів шпурових і свердловинних зарядів.

Метод камерних зарядів застосовують для одночасного розпушування і відкидання великого об'єму ґрунту, коли допустимо утворення великогабаритних масивів. Для розміщення великих зосереджених зарядів (маса заряду може сягати кількадесяти й майже кількохсот тонн) утворюють спеціальні виробітки-камери. Якщо висота уступу до 8 м, застосовують шурфи (рис. 3, д), а понад 8м- горизонтальні галереї (штольні), в яких у бокових напрямках улаштовують зарядні чи мінні камери для розміщення великих зосереджених зарядів. Метод мало-камерних зарядів - це різновид камерних зарядів, сутність якого полягає у підриванні зосереджених зарядів, розміщених у горизонтальних (рис. 4, г) чи похилих виробітках (рукавах) перерізом до 0,5 х0,5 м. Довжина рукава має дорівнювати 2/3 висоти уступу, але не більше ніж 5 м. Відстань між рукавами звичайно (0,8...1,5)W. Використовують цей метод, як правило, при розпушуванні ґрунтів, якщо висота уступу менша ніж 6 м, а в підошві уступу залягає прошарок слабкого ґрунту, що легко розробляється при проходці рукава.

Метод щілинних зарядів застосовують для розпушування мерзлих ґрунтів (рис. 4, е). Щілини нарізають баровими чи дискофрезерними машинами майже на глибину промерзання - (0,90...0,95)hпр. Відстань між щілинами визначають з умови отримання кусків ґрунту, розмір яких відповідає типорозміру робочого органа землерийної машини (екскаватора). У щілини розміщують заряди подовженої форми (іноді розчленовані на окремі частини); щілини заряджають через одну. Крайні та проміжні щілини, що незаряджені, призначено для компенсування зсуву мерзлого ґрунту під час вибуху та зменшення сейсмічного ефекту.

Метод комбінованих зарядів передбачає варіанти сумісного застосування основних методів виконання вибухових робіт, що визначено конкретними умовами виробництва, властивостями і параметрами елементів, що підривають, та економічною доцільністю. Найчастіше комбінують методи свердловинних і шпурових зарядів, камерних і малока- мерних зарядів, свердловинних і камерних зарядів тощо.

Метод зовнішніх (накладних) зарядів (рис. 4, є) застосовують для руйнування негабаритів, валунів, бетонних конструкцій, у тому числі й під водою, а також металевих і дерев'яних конструкцій тощо. Для збільшення ступеня дроблення накладним зарядом вибухову речовину рекомендується укладати шаром 2...2,5 см завтовшки (плоскі заряди). Накладні заряди накривають шаром забивки і підривають вогневим способом, кілька зарядів - детонувальним шнуром. Електричний спосіб використовують рідко.

Вибухові роботи належать до особливо небезпечних і відповідальних робіт. Тому їх слід виконувати за спеціальним проектом, у тому числі проектом виконання буровибухових робіт, розроблених з додержанням відповідних нормативних документів, включаючи правила безпеки праці.

Вибухові роботи виконують спеціалізовані організації, які мають Достатній практичний досвід і дозвіл відповідних державних установ на право ведення буровибухових робіт у будівництві.

ЛЕКЦІЯ № 7 (4 години)

Технологія улаштування паль

1) Загальні відомості про палі.

2) Заглиблення заздалегідь виготовлених паль.

3) Виготовлення монолітних паль.

4) Виготовлення комбінованих паль.

1. Загальні відомості про палі

Палі – це стержневі конструкції фундаментів, які передають навантаження від будівлі або споруди на грунт. Традиційно палі застосовують для передавання навантаження від будівлі через слабкі ґрунти на більш заглиблені міцні, але за останні 30 років їх використовують і в міцних грунтах, оскільки це дає змогу значно зменшити обсяги земляних робіт при зведенні підземної частини будівлі.

За характером статичної роботи розрізняють палі-стояки та висячі палі.

Палі-стояки — це стрижневі конструкції, які спираються нижніми кінцями на скелю для передавання навантаження. Висячі палі заглиблюють у пружні грунти, що можуть стискатись; тоді навантаження передається на грунти як нижніми, так і боковими поверхнями паль.

Залежно від типу будівлі (споруди) і навантажень, які треба передати на ґрунт, палі розміщують рядами, кущами або рівномірно розподіляють під усім об'єктом, створюючи польове поле.

Верхні торці паль в одному рівні з'єднують, як правило, плитою з монолітного залізобетону — ростверком. Якщо ростверк лежить на ґрунті, то фундаменти називаються пальовими з низьким ростверком, а якщо він знаходиться вище, — з високим ростверком.

Палі бувають дерев'яні, бетонні, залізобетонні, металеві, а також комбіновані з названих матеріалів.

Розрізняють палі, виготовлені заздалегідь, з подальшим їхнім заглибленням у ґрунт; монолітні палі, які виготовляють на місці їхньої експлуатації, а також комбіновані (рис. 1).

2. Заглиблення заздалегідь виготовлених паль

До таких належать різні за формою і конструктивними особливостями палі, що виготовлені на заводах, у майстернях і на полігонах, доставлені на будівельний майданчик і будь-яким методом заглиблені у ґрунт. Серед них циліндричні, призматичні, пірамідальні, з жорстким потовщенням ствола, з розширенням ствола, що розкривається, з гвинтовим розширенням ствола (рис. 1).

Циліндричні палі можуть бути дерев'яними, виготовленими зі стовбура дерева, залізобетонними, металевими. їхній поперечний переріз має вигляд кола або кільця. Довжина досягає 6...16 м без стиків, а зі стиками –30...90 м. Діаметр паль – 10... 60 см. Циліндричні палі з кільцевим поперечним перерізом діаметром понад 60 см називають оболонками. Трубчасті палі заглиблюють у грунт як з відкритим, так і з закритим нижнім кінцем, причому палі однакових розмірів мають практично однакову несучу здатність, бо на перших метрах заглиблення в трубчастій палі формується ґрунтова пробка, яка перетворює ЇЇ на палю із закритим нижнім кінцем.

Призматичні палі переважно виготовляють із залізобетону. Метал застосовують тільки за економічним обґрунтуванням або у випадках, коли через деякий час палі зможуть витягти для повторного використання. Довжина залізобетонних призматичних паль найчастіше 4...16 м, стикових –до 30 м, форма поперечного перерізу може бути різною.

Палі квадратного поперечного перерізу зі стороною 25...40 см армують чотирма поздовжніми стрижнями і охоплюючими хомутами. Таке армування потрібне здебільшого тільки для того, щоб паля не зламалась під час ЇЇ заглиблення в ґрунт. Через таке досить насичене армування (від 50 до 150 кг/м3) залізобетонні палі можуть бути менш ефективні, ніж інші типи фундаментів.

Застосовують також залізобетонні палі, армовані одним стрижнем, який попередньо напружують. У них витрачається на кубічний метр бетону 5...12 кг металу.

Прямокутний поперечний переріз має ряд переваг над квадратним. По-перше, більшу несучу здатність бокової поверхні, бо при рівній площі поперечного перерізу периметр прямокутника більший, ніж квадрата. По-друге, така паля краще працює на горизонтальне навантаження. Недоліки – ускладнення під час заглиблення, пов'язані з тим, що орієнтацію палі треба витримати відповідно до проекту.

Трикутний поперечний переріз дає збільшення бокової поверхні палі в 1,4 раза по відношенню до рівновеликого квадратного.

Тавровий переріз має практично ті самі переваги, що і трикутний, але виготовлення такого профілю досить дороге і трудомістке.

Двотавровий переріз працює аналогічно прямокутному і дає змогу досягти значної економії матеріалу, але виготовлення такої палі потребує значних витрат, які нерідко знецінюють запланований ефект.

Серед пірамідальних паль виділяють малопірамідальні й пірамідальні.

За формою малопірамідальні палі з конусністю 3...8 % близькі до призматичних, але в середніх і добрих за несівною здатністю грунтах вони спроможні сприйняти вертикальне навантаження на 40...60 % більше, ніж призматичні.

Пірамідальні палі з розмірами основ 80 х 80 см та 10 х 10 см і 2,8...3,2 м заввишки успішно експлуатують у щільних ґрунтах. Найбільш ефективні ці палі при роботі на горизонтальні навантаження, особливо в спорудах, де виникає розпір (тришарнірні арки та рами).

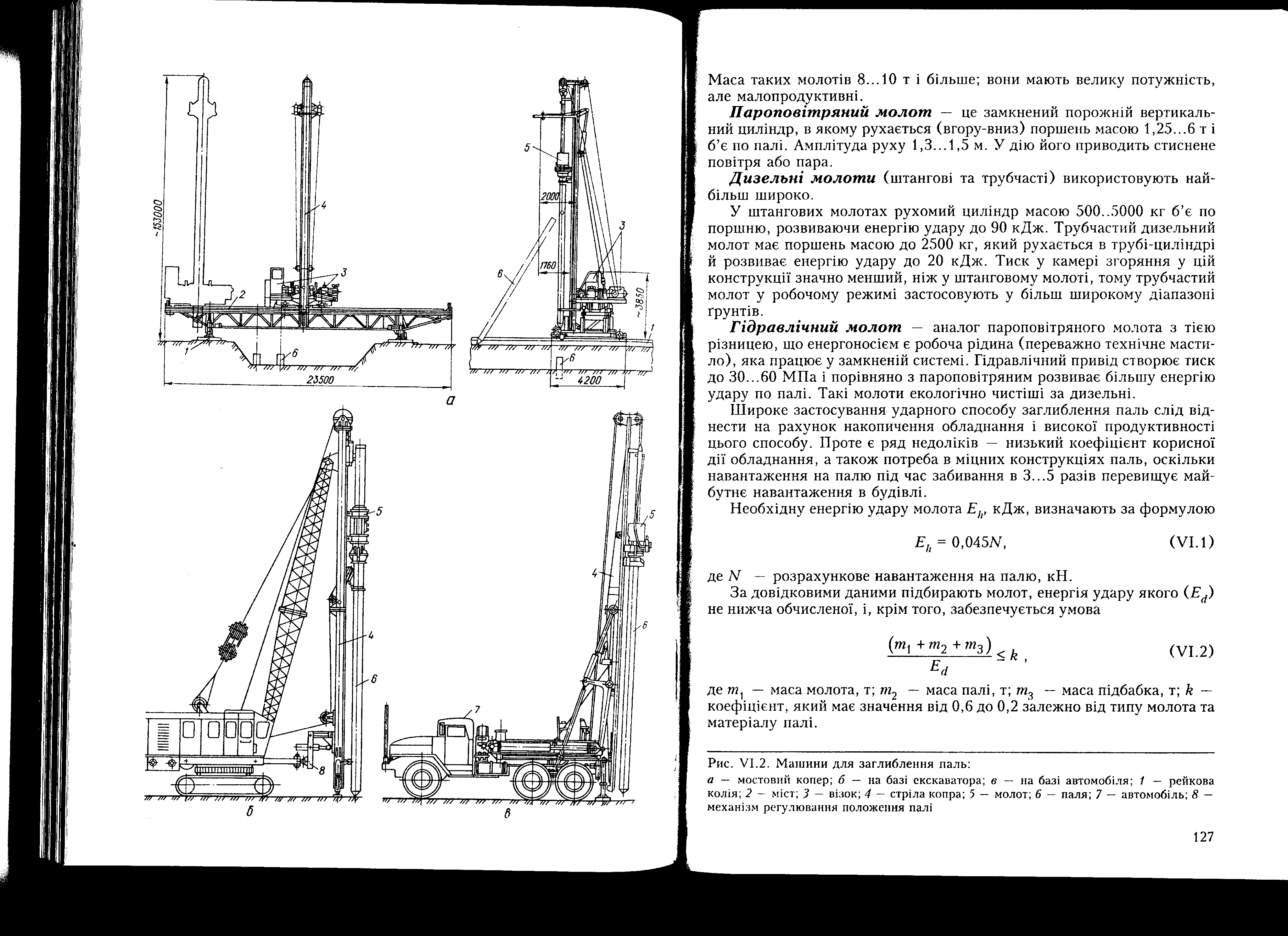

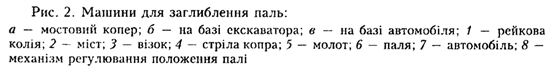

Машини, які підтримують палі в потрібному положенні (як правило, вертикально), а також робочий орган, за допомогою якого заглиблюютьпалі, називають копрами. Копри бувають у вигляді спеціальних мостів на рейковому ходу, змонтовані на автомобілях, тракторах, екскаваторах та стрілових кранах (рис. 2).

Крім копрів для заглиблення паль випускають спеціальне коперне обладнання для базових машин. За його допомогою виконують значений обсяг пальових робіт, проте спеціалізований копер має ряд переваг У вигляді спеціальних пристроїв для автоматизованого виставлянняпалі у вертикальне положення, підтягування її до машини тощо.Забивають палі молотами, котрі підвішують, як і палю, на копрі. Молоти бувають механічні, пароповітряні, дизельні, гідравлічні.

Дизельні молоти (штангові та трубчасті) використовують найбільш широко.

У штангових молотах рухомий циліндр масою 500..5000 кг б'є по поршню, розвиваючи енергію удару до 90 кДж. Трубчастий дизельний молот має поршень масою до 2500 кг, який рухається в трубі-циліндрі йрозвиває енергію удару до 20 кДж. Тиск у камері згоряння у цій конструкції значно менший, ніж у штанговому молоті, тому трубчастий молот у робочому режимі застосовують у більш широкому діапазоні ґрунтів.

Необхідну енергію удару молота Eh, кДж, визначають за формулою

(1)

(1)

де N – розрахункове навантаження на палю, кН.

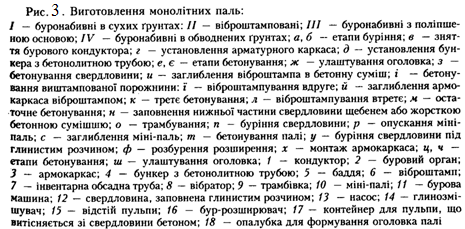

3. Виготовлення монолітних паль

Виготовлення паль на будівельному майданчику створенням свердловини в ґрунті і заповненням її бетоном запропонував київський інженер К. Страус наприкінці XIX ст. З того часу з'явилося досить багато різних конструкцій і технологій, які певною мірою поліпшують ефективність первісної ідеї.

Еквівалентом ефективності палі є її несучаа здатність, а тому вдосконалення технології спрямоване на забезпечення кращого контакту бетону з оточуючим ґрунтом та на збільшення щільності ґрунту. Це досягається трамбуванням бетонної суміші трамбівками, стисненим повітрям, обсадними трубами, спеціальними пуансонами, напірним бетонуванням; ущільненням основи свердловини трамбуванням або втрамбовуванням у ґрунт щебеню чи збірних малогабаритних елементів; заміною бурових свердловин на витрамбовувані обсадними трубами, трамбівками та вибуховими речовинами. Крім того, для кращого контакту з ґрунтом палі виконують з розширеним стволом.

Утворюють свердловини шнековим та ківшевим буром, щелеповим грейфером та ударно-канатним способом, причому два останніх способи придатні навіть для буріння тріщинуватої скелі. Для паль застосовують свердловини діаметром 40...120 см. Глибина їх може досягати 8...20 м і навіть 40 м.

Шнековий бур загвинчується в ґрунт на кілька метрів (рідко на всю глибину), потім виймається для обчищення від бурового шламу; така операція повторюється кілька разів.

Ківшевий бур – циліндрична ємність, на нижньому торці якої є радіальні щілини з ріжучими бортами, а до верхнього прикріплена штанга, за допомогою якої ківш обертається навколо вертикальної осі, і ківш наповнюється ґрунтом через щілини в нижньому торці. Для спорожнення ківш виймають на поверхню і відкривають нижню кришку.

Укладають бетонну суміш у свердловини за допомогою бадді з дистанційним розкриттям або бетонолитної труби, а останнім часом – труби бетононасоса. Текучі бетонні суміші можна скидати в свердловину на глибину 20 м і більше без ризику, що вони розшаруються, тоді як інші суміші скидають на глибину не більше ніж 4 м.

Найбільш поширені палі: буронабивні, пневмотрамбовані, частотрам-бовані, віброштамповані, буронабивні з поліпшеною основою, буронабивні з розширенням, камуфлетні, у витрамбованих котлованах, буроін'єкційні (рис. 1, II).

Буронабивні палі (рис. 3, I). виготовляють за найпростішою методикою – у вибурену свердловину укладають бетонну суміш. Якщо свердловина суха, то напівжорстку суміш трамбують, і вона, розпираючи свердловину, трохи обтискує ґрунт, що поліпшує контакт палі з ґрунтом (рис. 1, є).

Пневмотрамбовані палі – це ті самі буронабивні палі, виконані в обводнених ґрунтах, але для ущільнення бетонної суміші застосовують спеціальну кесонну шлюзову камеру, яка розміщується на поверхні свердловини. За допомогою такої установки стисненим до 0,4 МПа повітрям ущільнюють бетонну суміш і збільшують контакт з ґрунтом (рис. 1, ж).

Частотрамбовані палі добре контактують з ґрунтом, ґрунт не вибурюється, а розсувається й ущільнюється металевою трубою діаметром 42 см. Нижній кінець труби закривають литим чавунним наконечником, який потім залишається в грунті. Трубу поступово наповнюють бетонною сумішшю і виймають за допомогою пневмомолота подвійної Дії. Виконуючи зворотно-поступальний рух, труба трамбує бетонну суміш. Такі палі за своїми якостями близькі до забивних (рис. 1, з).

4. Виготовлення комбінованих паль

До комбінованих належать палі, конструкція і технологія яких містять елементи, виготовлені заздалегідь, з подальшим їхнім заглибленням, і елементи, які виконують на місці. Серед них: буроопускні, комбіновані камуфлетні зі збірним стволом і ін'єкційні анкери.

Буроопускні палі (рис.1, к) – це залізобетонні циліндричні елементи діаметром 0,4...0,8 м, 3...6 м завдовжки, які опускають краном у вибурені свердловини діаметром на 3...5 см більше діаметра паль. Після цього на палі монтують потужні вібратори і включають їх у режимі трамбування, що у вологих та водонасичених ґрунтах забезпечує контакт палі з грунтом.

Комбіновані камуфлетні палі зі збірним стволом (рис. 1, л) роблять так само, як і камуфлетні монолітні, з тією лише різницею, що зразу після заповнення камуфлету бетонною сумішшю в неї вставляють залізобетонний стояк.

Ін'єкційні анкери (рис. 1, м) використовують найчастіше в умовах реконструкції. Бур-ін'єктор – це труба з буровим органом на кінці з багатьма отворами в стволі. Після заглиблення ін'єктора в оточуючий ґрунт нагнітають цементний розчин під тиском 2...6 МПа. Ін'єктор править за арматуру анкерної палі.

ЛЕКЦІЯ № 8 (8 годин)

Технологія ПРОЦЕСІВ МОНОЛІТНОГО БЕТОНУ ТА ЗАЛІЗОБЕТОНУ

1) Опалубка та її види.

2) Технологія опалубних робіт.

3) Арматурні роботи.

4) Приготування та транспортування бетонної суміші.

5) Укладання та ущільнення бетонної суміші.

6) Догляд за бетоном.

1. Опалубка та її види

Бетон — це штучний кам'яний матеріал, який утворюється внаслідок твердіння правильно підібраної, приготовленої, укладеної у форму та ущільненої бетонної суміші.

Залізобетон — це конструктивний матеріал, утворений з бетону і розміщеної в ньому сталевої арматури так, що вони разом сприймають діючі на них навантаження.

Бетонна суміш складається з в'яжучої речовини (цементу), дрібних та крупних заповнювачів (піску, гравію чи щебеню), води і спеціальних добавок (у необхідних випадках) і існує від початку її приготування (ретельного перемішування) до умовного початку твердіння.

Опалубка — тимчасова допоміжна конструкція для забезпечення форми, розмірів і положення в просторі монолітної конструкції, що зводиться. До складу опалубки входять: щити (форми), які забезпечують форму, розміри та якість поверхні монолітної конструкції; риштування для підтримування опалубних форм; риштування для розміщення бетонників; елементи кріплення (рис. 1).

Види опалубки. Опалубку розрізняють за такими ознаками: за кількістю циклів використання — опалубка неінвентарна (використовують тільки один раз) та інвентарна (багатооборотна); за матеріалами, що використовують, — з дерева, металу, синтетичних матеріалів, матеріалів на основі цементних в'яжучих та комбінована; за конструктивними особливостями — індивідуальна, незнімна, розбірно-переставна, підйомно-переставна, об'ємно-переставна, блокова, ковзна, котюча, пневматична, механізований опалубний агрегат.

Індивідуальну опалубку застосовують для зведення конструкцій складних неповторних форм. її проектують для кожної конструкції окремо; часом проект опалубки не менш складний, ніж проект самої конструкції. Проте, незважаючи на індивідуальність конструкції опалубки, в ній мають бути максимально застосовані елементи інвентарної опалубки (щити, кріплення тощо) і передбачено наступне використання матеріалів опалубки.

Незнімна опалубка складається з формоутворювальних елементів (плит, шкаралуп, блоків), кріплень та підтримувальних елементів. Після бетонування формоутворювальні елементи з монолітної конструкції не знімають, і вони утворюють з нею єдине ціле. Кріплення та підтримувальні елементи залежно від конструктивних рішень можуть бути знімні чи незнімні. Залежно від матеріалу формоутворювальних елементів незнімні опалубки поділяють на залізобетонні, армоцементні, фібробетонні, склоцементні, азбестоцементні, металеві та синтетичні. За функціональним призначенням розрізняють опалубку, яку застосовують тільки як формоутворювальний засіб, опалубку-облицювання (захисну або декоративну), опалубку-гідроізоляцію та опалубку-теплоізоляцію.

Розбірно-переставна опалубка складається з окремих щитів, підтримувальних елементів та кріплень. На висоті опалубні щити підтримують риштування з інвентарних стояків та прогонів. Розрізняють два основних види розбірно-переставної опалубки — дрібно- та великощитову (рис. 2).

Дрібнощитова опалубка має елементи масою до 50 кг, що дає змогу встановлювати їх вручну. Основним елементом великощитової опалубки є великорозмірна панель, суцільна чи зібрана з дрібних щитів, пло щею від 2 до 40 м2, яку встановлюють за допомогою крана. Таку опалубку застосовують під час зведення різноманітних конструкцій в промисловому, цивільному, транспортному та інших видах будівництва.

Об'ємно-переставні опалубки, що застосовують для зведення монолітних багатоповерхових будівель, розподіляють на такі, які демонтують у горизонтальному чи вертикальному напрямі.

Об'ємно-переставну опалубку, що витягується горизонтально (рис. 3, в), застосовують при зведенні монолітних багатоповерхових будівель з несівними поперечними стінами. Це П-подібна металева конструкція з опалубними елементами перекриття та бокових стін. Використання її зумовлює одночасне бетонування поперечних несівних стін та перекриття. Після бетонування блоки опалубки демонтують з використанням спеціальних пристосувань у прорізи зовнішніх стін або в прорізи у перекритті і переставляють на наступни

Date: 2016-07-25; view: 1231; Нарушение авторских прав