Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Разделение процесса достижения будущего состояния на этапы

|

|

Карта потока создания ценности показывает весь поток, а не отдельные его части. Поэтому в любом случае чрезвычайно сложно реализовать все аспекты будущего состояния сразу. Слишком многое надо сделать! На самом деле за разбиение процесса создания будущего состояния на этапы несет ответственность менеджер потока создания ценности.

Возможно, наиболее важная идея относительно плана осуществления вашего будущего состояния состоит в том, чтобы не думать о нем как о ряде технических приемов, но смотреть на него как на процесс создания связанных потоков для каждого семейства продуктов. Чтобы облегчить это, старайтесь думать об областях потока создания ценности.

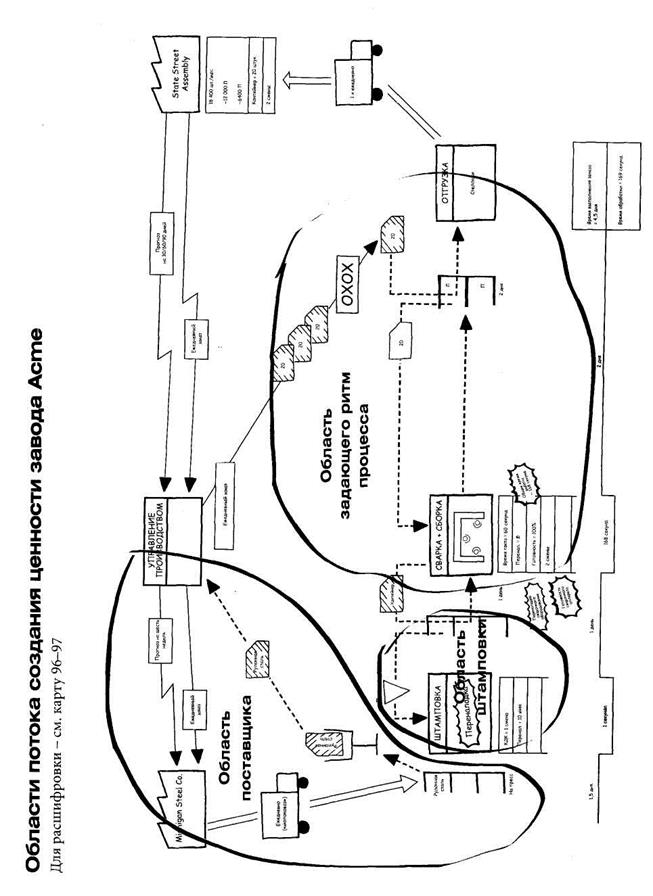

Разделите вашу карту будущего состояния потока создания ценности на сегменты, или области, как описано ниже и показано справа:

Область задающего ритм процесса: охватывает поток материалов и информации между потребителем и задающим ритм процессом. Эта область находится в самом нижнем течении потока, и управление ею повлияет на все процессы выше по потоку в этом потоке создания ценности.

Дополнительные области: выше по потоку от области задающего ритм процесса расположены области материального и информационного потока между системами вытягивания. То есть каждый супермаркет вытягивающей системы в вашем потоке создания ценности обычно сообщается с концом другой области.

Вы можете обвести эти зоны на вашей карте будущего состояния, чтобы облегчить видение сегментов, образующих ваш поток создания ценности. Эти области могут успешно использоваться для разбиения работ по созданию вашего будущего состояния на управляемые этапы.

На карте будущего состояния Acme Stamping представлены три области: задающий ритм процесс, штамповка и поставщик, как показано на стр. 107. Запомнив эти три области, менеджер потока создания направляющих кронштейнов на заводе Acme Stamping может разбить процесс перехода к будущему состоянию на этапы по областям, как показано на стр. 106.

Этапы осуществления будущего состояния на заводе Acme

ОБЛАСТЬ 1: ЗАДАЮЩИЙ РИТМ ПРОЦЕСС Задачи:

• разработать непрерывный поток от сварки до сборки (ячейка);

• с помощью кайдзен сократить общее время цикла до 168 секунд или меньше;

• устранить затраты времени на замену сварочных приспособлений;

• увеличить время загрузки сварочного аппарата № 2 до 100%;

• разработать систему вытягивания с супермаркетом готовых изделий (прекратить централизованное планирование);

• решить, как будет перемещаться рабочий между супермаркетами и ячейкой.

Цели:

• хранить готовые изделия в супермаркете только два дня;

• ликвидировать запасы между рабочими местами;

• выполнять работы в сварочно-сборочной ячейке силами трех человек.

ОБЛАСТЬ 2: ШТАМПОВКА Задачи:

• создать систему вытягивания с супермаркетом штампованных деталей (прекратить составление графиков штамповки);

• сократить объемы партий штампованных деталей до 300 (Л) и 160 (П);

• сократить время переналадки штамповочного оборудования менее чем до 10 минут.

Цели:

• хранить штампованные заготовки кронштейнов в супермаркете только один день;

• между переналадками оборудования применять партии 300 и 160 штук.

ОБЛАСТЬ 3: ПОСТАВЩИК СТАЛЬНЫХ РУЛОНОВ Задачи:

• разработать систему вытягивания с супермаркетом стальных рулонов;

• доставлять рулоны ежедневно.

Цель:

• хранить рулоны в супермаркете только 1,5 дня.

План потока создания ценности

Ваша карта будущего состояния показывает, чего вы стремитесь достичь. Теперь вам надо взять еще один лист бумаги и составить ежегодный план совершенствования потока создания ценности. В этом плане следует отчетливо сформулировать:

• что вы планируете делать и когда, шаг за шагом;

• измеримые цели;

• контрольные точки с указанием реальных конечных сроков и имен контролирующих сотрудников.

Первый вопрос, который обычно возникает при планировании процесса внедрения, — в каком порядке следует внедрять будущее состояние или с чего начинать. Мы предлагаем вам ответить на эти вопросы, рассмотрев область в потоке создания ценности вашего будущего состояния.

Чтобы выбрать стартовую точку, вы можете исследовать области, в которых:

• в которых ваши сотрудники хорошо понимают, как работает процесс;

• в которых высока вероятность успеха (чтобы создать импульс);

• в которых возможны значительные улучшения (однако будьте осторожны, поскольку иногда это приводит к тому, что в этих областях нужно решать множество основных проблем, которые могут противоречить предыдущим критериям).

Если вы выделили основные области потока на карте будущего состояния, то можете пронумеровать их в соответствии с планом внедрения (используйте карандаш, потому что планы меняются!). Одна из эффективных стратегий заключается в том, чтобы начать внедрение будущего состояния в нижней по потоку области задающего ритм процесса и постепенно подниматься вверх по потоку. Наиболее близкая к конечному потребителю область задающего ритм процесса выполняет функции внутреннего потребителя и управляет требованиями к областям вверх по потоку. Когда поток в задающем ритм процессе станет бережливым и последовательным, всплывут проблемы в процессах выше по потоку. Однако стратегия движения вверх по потоку не исключает одновременного осуществления целей вашего будущего состояния более чем в одной области потока создания ценности. Например, мы часто не брались за сокращение объемов партий и систему вытягивания в процессах производства, находящихся выше по потоку, пока не получали вполне подходящий непрерывный поток и не вводили сглаживание области задающего ритм процесса, находящегося ниже по течению.

Внутри области потока создания ценности последовательность улучшений в общем случае может быть зеркальным отражением ответов на ключевые вопросы для проекта будущего состояния, приведенные на странице 76.

Конкретные улучшения в области часто выполняются по такому образцу:

1. Создание непрерывного потока, который движется в соответствии с временем такта.

2. Создание вытягивающей системы для управления производством.

3. Внедрение выравнивания.

4. Использование кайдзен для постоянного устранения потерь, сокращения объемов партий, сокращения супермаркетов и расширения распространения непрерывного потока.

Естественно, вы увидите, что от случая к случаю эта последовательность будет меняться, и различия между этапами могут стираться настолько, что фактически они будут выполняться одновременно. Тем не менее полезно держать в уме эту общую последовательную модель в процессе вашего продвижения, понимая, что эти цели создания будущего состояния связаны друг с другом.

Зачем мы привели последовательность внедрения будущего состояния? Во-первых, непрерывный поток предоставляет вам наибольшие возможности для подъема в условиях устранения потерь и сокращения времени выполнения заказа. Также это самое простое место для начала работы. (Не создавайте вытягивающую систему, если можно создать непрерывный поток.)

Непрерывный поток минимизирует потери и устраняет перепроизводство, а это означает, что вы должны (и можете) стандартизировать элементы вашей работы, с тем чтобы производство было последовательным и предсказуемым в соответствии с вашим временем такта. Затем вам понадобится вытягивающая система, которая будет давать задания потоку (а для задающего ритм процесса эта система будет инициировать цепочку всех процессов). Наконец, вам понадобится создать выравнивание, чтобы сделать поток производства различных продуктов полностью бережливым, ведь отсутствие сглаживания означает, что вы все еще выпускаете разнообразные продукты партиями. Даже если вы производите только один вид продукта, вам все равно нужно сглаживать объем производства.

Остается последний ключевой вопрос: как нужно усовершенствовать процессы, чтобы поток создания ценности пришел в движение в соответствии с требованиями карты будущего состояния? Для успешной разработки непрерывного потока, системы вытягивания и сглаживания потребуются разнообразного уровня подготовительные работы. Например, прежде чем вы сможете добиться высокого уровня сглаживания, вам нужно обеспечить быструю переналадку оборудования. Если вы ожидаете эффективной работы ваших сборочных ячеек в соответствии с временем такта, надо будет обеспечить высокий уровень качества с первого предъявления, а также надежность оборудования. Возможно, придется изменить процесс регистрации заказов.

Здесь имеется источник другой потенциальной безвыходной ситуации: что происходит в начале — эти подготовительные улучшения процессов или создание непрерывного потока, вытягивающей системы и сглаживания? Конечно, оба эти процесса необходимо интенсивно внедрять параллельно. Однако мы установили, что, когда нет четкого понимания того, с чего начинать, следует начать с улучшения потока и дать возможность этим улучшениям «вытягивать» все другие мероприятия. Иначе вы можете вечно работать, просто ожидая достижения высокого уровня воспроизводимости процесса. Помните, что в совершенствовании процессов дубинка — бесполезный инструмент!

Как только вы поймете основной порядок, в котором будете реализовывать элементы вашего будущего состояния, менеджеру потока создания ценности придется оформить это понимание в виде ежегодного плана потока создания ценности. На следующей странице приведен формат такого плана на примере завода Acme Stamping. Если вы уже имели дело с развертыванием политики, он покажется вам знакомым. К тому же вы всегда сможете сделать его на базе диаграммы Гантта.

Как вы могли догадаться, ключ к успешному использованию вашего ежегодного плана совершенствования потока создания ценности состоит в интеграции его в вашу обычную деятельность, особенно в процесс составления бюджета. Не утверждайте никакие расходы без плана! Это будет проще для обеих сторон — инициатора расходов и того, кто дает разрешение, — как только все привыкнут работать с этим инструментом (здесь карта потока создания ценности выполняет коммуникативную роль).

Как вы могли догадаться, ключ к успешному использованию вашего ежегодного плана совершенствования потока создания ценности состоит в интеграции его в вашу обычную деятельность, особенно в процесс составления бюджета. Не утверждайте никакие расходы без плана! Это будет проще для обеих сторон — инициатора расходов и того, кто дает разрешение, — как только все привыкнут работать с этим инструментом (здесь карта потока создания ценности выполняет коммуникативную роль).

Вы можете также использовать ежегодный план потока создания ценности для квартальной или месячной оценки производственной деятельности как основной метод анализа работы: «Приносите мне вашу карту будущего состояния потока создания ценности вместе с честной оценкой ежемесячных улучшений». На следующей странице мы приводим пример формы анализа потока создания ценности. Перед проведением анализа менеджер потока создания ценности должен честно оценить степень достижения каждой цели будущего состояния: цель достигнута (О), цель почти достигнута (Д), цель не достигнута (X).

Эффективность анализа зависит от так называемого «управления по отклонениям» — при проведении анализа не смотрите в первую очередь на то, что выполнено. Вместо этого обратите особое внимание на невыполненные пункты (X) и, если останется достаточно времени, остановитесь на пунктах с оценкой А. Менеджеру, проводящему анализ, по каждому пункту нужно спросить менеджера потока создания ценности о том, что необходимо сделать, чтобы обеспечить выполнение этого пункта. В таком случае проверяющий менеджер сможет обеспечить требуемую поддержку.

Идея анализа потока создания ценности напоминает так называемое «планирование проб и ошибок», что подразумевает смешение двух, обычно противоположных, процессов: планирования и действий по методу проб и ошибок. Метод проб и ошибок указывает на то, что не все мероприятия будут выполняться в соответствии с планом и что фактически мы сможем извлечь много пользы из неудач. Но процесс, основанный на планировании, не приемлет попустительства и «еще одной попытки», свойственных методу проб и ошибок. Нужны определенные усилия, чтобы добиться завершения плана, даже когда мы признаем, что план потока создания ценности будет изменяться и развиваться ежегодно. Отклонения от него тщательно обсуждаются и принимаются только после того, как опыт показывает, что он далеко не оптимален. Это обеспечивает нужную для достижения улучшений дисциплину.

Вы можете включить квартальный анализ потока создания ценности в ваш личный процесс оценки деятельности. При положительном решении имеют место утверждения о том, что: (1) это хороший способ оценить вашу деятельность; (2) ничто не стимулирует продвижение вперед лучше, чем оценивание и связанные с ним бонусы. Отрицательный аспект состоит в том, что, хотя это и ключ к выполнению непрерывного анализа текущего состояния / будущего состояния, это работает, если имеет место честность, ставятся агрессивные цели и производится регулярное оценивание. В случае привязки к личным оценкам работы планы будущего состояния имеют тенденцию быть менее агрессивными, а оценки продвижения — более расплывчатыми.

Окончательная рекомендация: анализируйте ваш поток создания ценности в цехе, прогуливаясь вдоль потока.

Улучшение потока создания ценности — ответственность менеджмента

Как отмечалось ранее в этой книге, ответственность за совершенствование потока создания ценности в первую очередь несет менеджмент. Руководители должны понимать, что их роль состоит в видении всего потока, разработке видения улучшенного будущего состояния потока и лидерстве на пути его достижения. Вы не можете делегировать ответственность. Вы можете попросить основные подразделения попытаться устранить потери, но только менеджмент имеет возможность видеть весь поток, невзирая на границы структурных и функциональных подразделений. На основании обобщенного нами опыта работы со многими компаниями в различных отраслях промышленности за последние пятнадцать лет мы можем утверждать, что нужно следующее:

• Постоянно пытаться устранить перепроизводство. Если вы избавитесь от перепроизводства, то будете иметь великолепный поток.

• Быть уверенным, что принципы бережливого производства можно адаптировать к вашим условиям и применить в сочетании с добровольным желанием делать попытки, справляться с неудачами и учиться.

Вам нечасто приходится слышать о методе проб и ошибок благодаря Тайити Оно, который с помощью этого метода смог устранить перепроизводство в молодой компании Toyota Motor Corporation. Многие ошибки просто исчезли, когда в практику массового производства стали внедряться изменения. Если вы делаете это правильно, каждое изменение будет ближе к цели и увеличит ваши знания. Такое повторение — нормальный элемент любых стараний по внедрению бережливого производства. Успех придет к тем, у кого есть решимость для личной победы над обстоятельствами.

• Менеджменту следует выделить время, чтобы по-настоящему обучить персонал, — и сделать это так, чтобы люди могли все делать сами. Кроме того, обучать персонал следует преимущественно не в учебных помещениях (даже если таковые существуют), но общаясь с людьми в ходе повседневной работы.

На любом уровне, от генерального директора до цехового мастера, слова и действия менеджеров должны способствовать развитию бережливости потока создания ценности. Обучение невозможно, если оно сводится к нескольким минутам общения на еженедельных встречах персонала. Обучение должно быть неотъемлемой частью каждодневной работы. Используйте на практике представленные здесь концепции построения карт потоков создания ценности, чтобы они стали инстинктивным средством коммуникации.

• Найдите способ сделать так, чтобы сотрудники следовали вашим идеям, но в то же время не ожидали, чтобы вы постоянно руководили ими. Начните с ориентации вашей организации на относительно небольшое число конкретных целей (например, управление с помощью карт). Вы можете рассматривать этот процесс как развертывание политики.

Возможно, вам надо развивать управление политикой, чтобы этот процесс был более динамичным, когда нижние уровни организации участвуют и в формировании политики, и в ее выполнении. Когда система бережливого производства в вашей организации будет создана, вы обнаружите, что политика начинает формироваться скорее в результате взаимодействия между уровнями организации, чем исходить с верхнего уровня и развертываться на нижних.

• Поддерживайте реальную работу, не полагайтесь полностью на самоуправляемые рабочие команды. Поддержка означает, что: (1) все вспомогательные работы рассматриваются как поддерживающие основные процессы; (2) поддерживающую работу (производственный контроль, инспекции, работу лидеров команд, перевозку материалов, техническое обслуживание, решение проблем) надо связать с интервалами такта и питчами самих операций, добавляющих ценность.

Если мы просим операторов работать в соответствии с временем такта, то нам следует управлять также в рамках времени такта. Например, спросите себя, могут ли ваши поддерживающие процессы (техническое обслуживание и т.д.) адекватно реагировать на проблемы, с которыми сталкиваются производственные операторы в течение времени такта. Если ответ отрицательный (а это почти всегда так), то ваша организация не готова к производству продукции в соответствии с временем такта.

| Мы постоянно удивляемся ответам, которые получаем, когда осматриваем фирмы, производим случайный отбор продуктов и задаем простой вопрос: кто несет ответственность за затраты, качество и своевременную доставку этого продукта от начала до конца? Обычно мы получаем такой ответ: «Разумеется, рабочий (перевозчик материалов) отвечает за перемещение деталей между производственными участками; менеджер отдела штамповки — за соблюдение графика штамповочных работ; менеджер отдела сварки — за выполнение графика сварочных работ; отдел отгрузки — за своевременную отгрузку продукции; отдел управления производством — за планирование работ всех отделов; руководитель отдела обеспечения качества — за гарантию того, что число дефектов ниже максимально допустимого уровня...» Короче, никто ни за что не отвечает. | • концентрацию внимания организации от отделов к продуктовым командам.

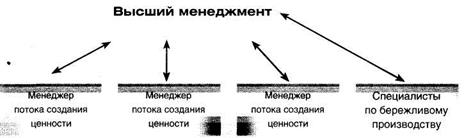

• Менеджер потока создания ценности отвечает за руководство людьми, участвующими в этом процессе, не только в производстве, но и во всех функциях бизнеса. Также он должен взять на себя ответственность за затраты, качество и доставку продукта в текущем состоянии, пока разрабатываются карты, и лидерство во внедрении будущего состояния.

• Специалисты по бережливому производству, которые помогут менеджерам потока создания ценности обнаружить потери и провести соответствующие мероприятия, нужные для устранения их источников.

Сначала большинство менеджеров потока создания ценности и членов их команды будут благодарны технической помощи, улучшающей их способность видеть многие вещи, совершенствованию непрерывного потока, быстрой переналадке оборудования, вытягивающим системам, сглаживанию графика работ и т. д. Однако специалисты по бережливому производству должны быть скорее консультантами, чем реальными преобразователями, с четкими целями передачи своего опыта бережливого производства менеджеру потока создания ценности и остальным сотрудникам насколько возможно быстро.

Убедитесь, что ваш отдел обучения бережливому производству действительно находится в цехе, возглавляя работы по переменам, охватывая все имеющиеся подходы к решению

Специалисты по бережливому производству поддерживают практиков и подчиняются высшему менеджменту.

Специалисты по бережливому производству поддерживают практиков и подчиняются высшему менеджменту.

|

проблемы и в то же время занимаясь реальными нуждами организации и потребителя. Убедитесь, что эта группа обучения оказывает помощь не только производству, но всем имеющимся в организации функциональным подразделениям.

Примечание:

Мы поняли, что единственный путь к реальному освоению методов бережливого производства — самостоятельное внедрение этих методик, слегка дополненное коучингом. Мы уверены, что это наилучший путь для большинства менеджеров. Проблема состоит в том, что многие менеджеры нанимают консультантов-экспертов для решения текущих проблем без своего активного участия. Они, конечно, понимают, что сами никогда не смогут решить собственные проблемы, и часто попадают в полную зависимость от консультантов. Попробуйте сказать, что это не так!

• Создайте новый ряд производственных показателей для продуктовых команд, ориентированный скорее на сокращение времени выполнения заказа, эффективное использование производственных площадей, персонала, устранение дефектов и невыполненных поставок, чем на традиционные финансовые показатели использования активов и выполняемых объемов работ.

Показатели результативности обязаны давать существенную информацию для управления бережливым производством и не должны противоречить целям бережливого производства. К сожалению, наши традиционные системы показателей результативности и эффективности мало полезны для управления потоком создания ценности в рамках бережливого производства. В конечном счете (принимая во внимание, что наша задача состоит в улучшении потока) какого воздействия на поток мы можем ожидать от показателей, которые делают упор на такие параметры, как коэффициент использования оборудования, фонд заработной платы или накладные расходы? Ответ: результат будет негативным.

К сожалению, не многие из нас готовы отказаться от традиционных финансовых показателей (многие из которых фактически противоречат целям бережливого производства, так как рассматривают запасы как актив!). Однако мы можем определить, что эти показатели немного дают нам и не помогают в управлении нашими заводами.

Показатели, соответствующие идеям бережливого производства, должны отвечать следующим принципам:

Принцип 1: показатели должны способствовать правильным действиям «на переднем крае».

Принцип 2: показатели должны предоставлять информацию высшему руководству

для принятия решений.

Принцип 3: принцип 1 имеет приоритет над принципом 2.

Следует сказать, что для всех заводов применим следующий прекрасный показатель: работает ли задающий ритм процесс каждый день на основе целевого времени такта?

Заключение

Очевидно, что у процесса преобразования «настоящего» в «будущее» нет конца. Он должен быть двигателем менеджмента изо дня в день в любой организации, создающей продукцию для продажи, независимо от того, будет ли это товар, услуга или их комбинация. Как мы убеждаемся снова и снова, когда вы устраняете источники потерь в течение процесса преобразований, вы обнаруживаете другие скрытые потери, которые можно ликвидировать в ходе следующего преобразования. Работа менеджеров бережливого производства и их команд состоит в поддержании движения этого виртуозного процесса преобразований.

Эта книга почти целиком посвящена техническим аспектам построения бережливого потока создания ценности. С этого неплохо бы начать, поскольку для поддержания конкурентоспособности нужно, чтобы поток создания ценности обеспечивал потребителю наиболее короткое время выполнения заказа, минимальную цену, наивысшее качество и надежную поставку. Его нельзя частично оптимизировать для удовлетворения потребностей отдельных процессов, отделов, функций или людей.

Однако проведение технических изменений потянет за собой изменения в командах сотрудников, обеспечивающих поток создания ценности. Например, противоречия между рабочими и менеджментом могут мешать работе, а традиционные должностные инструкции — противоречить истинно бережливым операциям. Существующие способы измерения результативности деятельности на базе стандартного учета затрат будут способствовать возврату к методам массового производства. И так далее.

Бережливый поток создания ценности нужно разрабатывать исходя из уважения к людям. Но уважение к людям не следует путать с уважением к старым привычкам. Разработка бережливого потока создания ценности может оказаться тяжелой работой, и часто делается шаг назад, чтобы сделать два шага вперед.

Разработка потока создания ценности обнаруживает источники потерь, и это означает, что сотрудникам всех функциональных подразделений, возможно, придется изменить свои привычки. Мы верим, что все — и менеджеры, и сотрудники — выполняют определенную роль в осуществлении бережливого производства и каждый должен получать от этого удовлетворение. Преимущества бережливого производства могут проявляться в разных формах: в повышении конкурентоспособности компании, улучшении условий работы, повышении доверия между менеджментом и сотрудниками и (не в последнюю очередь) чувстве собственного совершенства при обслуживании потребителя.

Всегда, когда есть продукт для потребителя, существует и поток создания ценности. Задача состоит в том, чтобы увидеть его. Подобным образом карты потока создания ценности можно разработать практически для любых видов деятельности, распространяя их вверх и вниз по потоку от вашей компании, чтобы охватить его целиком, от истоков до потребителя. Мы не можем представить здесь примеры потоков создания ценности для всех видов деятельности, но надеемся, что книга «Учитесь видеть бизнес-процессы» заставит вас задуматься над вашими потоками создания ценности и поможет создать такие потоки, которые соответствуют требованиям вашей отрасли.

Об авторах

Майк Ротер

Майк начал свою карьеру в производственном отделе компании Thyssen AG и в течение десяти лет учился применять принципы бережливого производства, консультируя в различных компаниях, как больших, так и малых. Майк также преподает в Мичиганском университете на отделении Industrial and Operations Engineering и исследует производственную систему Toyota. Он постоянно приобретает знания нового уровня и практического опыта организации бережливого производства.

Джон Шук

Джон Шук изучал бережливое производство, на протяжении десяти лет работая с Toyota, помогая этой компании передавать собственные продукцию, технологии и системы управления из Японии в ее заокеанские дочерние компании, а также поставщикам. В настоящее время он работает в Мичиганском университете, в Japan Technology Management Program, и одновременно сотрудничает со многими компаниями, чтобы понять и осуществить бережливое производство. Он постоянно учится и совершенствует свое понимание принципов бережливого производства.

Приложение А.

Date: 2016-11-17; view: 494; Нарушение авторских прав