Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конструирование корпусных деталей

|

|

К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие силы, действующие в редукторе.

Корпус редуктора – разъёмный, состоящий из литых чугунных картера и крышки. Для удобства обработки плоскость разъёма, проходящая через оси валов, располагается параллельно плоскости основания корпуса. Для образования соединения плоскость разъёма оформляется фланцами и бобышками.

Крышка корпуса крепится к основанию болтами с наружной шестигранной головкой и гайками. Для облегчения разъединения крышки с корпусом редуктора во фланце крышки предусмотрены два отверстия для отжимных болтов.

В верхней части крышки корпуса расположено закрытое крышкой смотровое отверстие (люк), предназначенное для контроля сборки и осмотра редуктора при эксплуатации, а также для заливки масла. К смотровой крышке приварена пробка-отдушина, служащая для сообщения внутренней полости корпуса с внешней средой и предотвращения, таким образом, повышения давления внутри редуктора.

Для слива загрязненного продуктами износа масла в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой. Под пробку установлена уплотняющая прокладка из паронита. Для наблюдения за уровнем масла используется жезловый маслоуказатель.

Для подъема и транспортировки редуктора предусмотрены проушины в крышке корпуса.

Габаритные размеры корпуса определяются размерами расположенных в нем зубчатых колес и подшипников.

…(см. приложение 2) ….

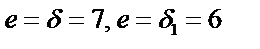

Минимальная толщина стенки чугунного литого корпуса редуктора должна быть не меньше 6 мм.

На рисунке 11 показаны корпус и крышка одноступенчатого редуктора в сборе, разъём которых выполнен в плоскости осей валов. Корпусная деталь состоит из стенок, рёбер, бобышек, фланцев и других элементов, соединённых в единое целое.

Масло в корпус редуктора заливают через верхний люк (окно) из расчета (0,2…0,3)литра масла на 1 кВт передаваемой мощностипри средних рабочих скоростях и нагрузках. Глубина погружения колеса в масло должна быть не менее 10 мм.

Рисунок 9 – Корпус и крышка редуктора

Размеры основных элементов литых корпуса и крышки редуктора определены в таблице 3 (см. приложение 2).

Таблица 3 – Размеры элементов корпуса и крышки редуктора

В миллиметрах

| Наименование | Размеры | |||

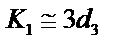

| Толщина стенки | крышки |

| ||

| корпуса |

| |||

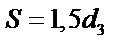

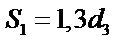

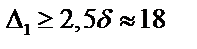

| Рёбра корпуса и крышки | толщина |

| ||

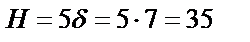

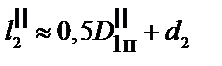

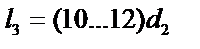

| высота |  , ,

| |||

| литейный уклон |

| |||

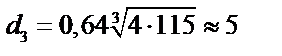

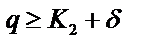

| Диаметр болтов | стяжных |  , ,

| ||

| фундаментных |

| |||

| Расстояние между осью подшипника (большего) и осью стяжного болта. |

| |||

| Расстояние между осью подшипника (меньшего) и осью стяжного болта |

| |||

| Расстояние между стяжными болтами |

| |||

| Фланцы разъёма корпуса | толщина (для корпуса) толщина (для крышки) |

| ||

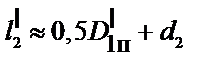

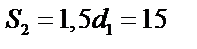

| ширина большая |

| |||

| ширина меньшая |

| |||

| Фундаментные лапы | толщина |

| ||

| ширина |

| |||

| ширина опорной полосы |

| |||

| Зазоры | между зубчатым колесом и стенкой корпуса или крышки |

| ||

| между зубчатым колесом и дном |

| |||

| Расстояние до оси стяжного болта |

| |||

| Расстояние до оси фундаментного болта |

| |||

| Диаметр углубления (зенковки) под торец гайки или винта |  , ,  , ,

| |||

Рисунок 10

При длительной работе из-за нагрева масла и воздуха повышается давление внутри редуктора, что приводит к просачиванию масла через уплотнения и стыки. Чтобы этого избежать, внутреннюю полость редуктора сообщают с внешней средой путём установки отдушины в смотровой крышке.

При конструировании подшипниковых крышек определяющим является наружный диаметр D подшипника. В зависимости от диаметра D определяются размеры привертных крышек.

Принята схема установки подшипников "враспор". Торцы внутренних колец подшипников быстроходного вала упираются в буртики на валу. Торцы внутренних колец подшипников тихоходного вала с одной стороны упираются в буртик вала, а с другой – в распорную втулку. Торцы наружных колец упираются в торцы привертных подшипниковых крышек, закрепленных в корпусе болтами. Регулирование подшипников осуществляется набором тонких металлических прокладок, устанавливаемых между уплотнительными прокладками под фланцы крышек.

Определим диаметры привёртных крышек подшипников (рисунок 13) D3, конструктивных диаметров D2, числа z винтов и диаметры d4 винтов крепления крышек в таблице 4 (см. табл. 13.2 в приложении 2).

Рисунок 11 – Размеры привертной крышки

Таблица 4 – Размеры крышки

| D 1п, мм | d 4, мм | D 2, мм | D 3, мм | h 0, мм | h 1, мм | z | δ 2, мм | l, мм |

Для предотвращения вытекания смазки из корпуса редуктора по консолям валов и защиты подшипников от загрязнения извне используют различные виды уплотнений (см [3] п. 11.4). На рисунке 11 в качестве уплотнения изображена стандартнаярезиновые армированные манжета, которую подбирают по диаметру вала. Манжеты устанавливаются в сквозные крышки подшипников.

Подобраны две манжеты (см. [4] приложение 2 п. 6)

Манжета 1.1-20х35-2 ГОСТ 8752-79

Манжета 1.1-30х52-2 ГОСТ 8752-79

Заключение

Основные параметры зубчатой передачи приведены в таблице 2

Ведущий и ведомый валы редуктора установлены на радиальных шариковых подшипниках: ………ГОСТ ….

……………

На концевом участке входного вала установлена шпонка:

5×5×56 ГОСТ 23360-78

Концевой участок выходного вала – шлицевой …. ГОСТ …

Для передачи вращающего момента с зубчатого колеса на выходной вал подобрана шпонка ……………… ГОСТ 23360-78

Для уплотнения валов применены манжеты:

Манжета 1.1- ГОСТ

Манжета 1.1- ГОСТ

Список использованной литературы

1. Анурьев В.И. Справочник конструктора машиностроителя. Т. 1-2. – М.: Машиностроение, 2001. Т1 – 920 с. Т2 – 912 с. Т3 – 864 с.

2. Данилов В.К., Сенчурин Л.А., Половинкина Н.Б., Александров А.Р. Проектирование механических приводов палубных механизмов: Методические указания к курсовому проектированию. СПб.: Изд. СПбГМТУ, 1993

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – М.: Высш. шк., 2009. – 447 с.

4. Иванова М.А. Детали машин и основы конструирования. Правила оформления курсовых проектов и расчётно-графических работ: учеб. пособие. – СПб.: Изд-во СПбГМТУ, 2013. – 87 с.

5. Кривенко И.С. Проектирование цилиндрического одноступенчатого редуктора. Метод. указания. СПб: Изд. Центр СПбГМТУ, 2005

6. Ноздрина Т.А. Основы конструирования узлов и деталей механического привода с учетом ЕСКД. Учебное пособие. Л.: Изд. ЛКИ, 1984

7. Черенкова С.В., Иванова М.А., Пазилова У.А. Детали машин. Часть 1. Механические передачи: Учеб. пособие. СПб.: СПбГМТУ, 2012.

Не входит в РГР

Приложение 1

“Конструирование зубчатых колёс [1]

При соотношении диаметров da 1/ dВ <2 (рис. 3.1, а) шестерню обычно выполняют заодно с валом. Получающуюся конструкцию называют валом-шестернёй.

При больших передаточных числах  диаметр вершин зубьев шестерни, как правило, мало отличается от диаметра вала и валы-шестерни конструируют по рис. 3.1, б, в. В этом случае зубья нарезают на поверхности вала. Выход фрезы (расстояние

диаметр вершин зубьев шестерни, как правило, мало отличается от диаметра вала и валы-шестерни конструируют по рис. 3.1, б, в. В этом случае зубья нарезают на поверхности вала. Выход фрезы (расстояние  ) определяют графически по её наружному диаметру Dф [2] .

) определяют графически по её наружному диаметру Dф [2] .

| а | б | в | |

| Рис. 3.1 |

При диаметре вершин зубьев da 2<80 мм колесо можно изготавливать в виде плоского диска (рис. 3.2, а), а при da 2=80…200 мм - плоским с выточками (рис. 3.2, б), уменьшающими объём механической обработки торцев колеса.

Если da 2>200 мм колесо выполняют в виде дисков со ступицами (рис. 3.2, в).

Ниже изложены рекомендации по выбору размеров конструктивных элементов колеса.

Толщина обода

Толщина диска

Внутренний диаметр обода

где  диаметр впадин зубьев колеса.

диаметр впадин зубьев колеса.

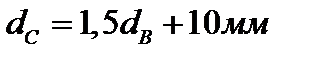

Диаметр ступицы

,

,

где диаметр  - это диаметр вала под зубчатым колесом.

- это диаметр вала под зубчатым колесом.

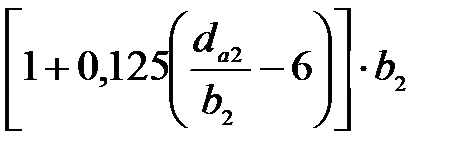

Если отношение da 2/ b 2>6 то для повышения точности центровки и устойчивости колеса на валу следует увеличить длину ступицы, принимая её равной

l C@  .

.

а б в

| Рис. 3.2 |

В случае da 2/ b 2<6 следует принимать

В нашем случае da 2/ b 2@303/76@4, а потому

При da 2>300 мм для удобства транспортировки и уменьшения массы колеса в дисках целесообразно выполнять 4…6 отверстий, имеющих параметры

Фаски на торцах зубчатого венца

Фаски

| 20…30 | 35…45 | 50…55 | 60…75 | 85…90 |

| 2,0 | 2,5 | 3,0 | 3,5 | 4,0 |

Острые кромки на торцах ступицы и углах обода притупляют фасками, размеры (мм) которых принимают

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Чтобы обеспечить свободную выемку заготовки колеса из штампа, предусматривают штамповочные уклоны  и радиусы закруглений

и радиусы закруглений

причём меньшие значения коэффициента – для крупных модулей

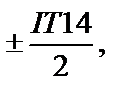

Предельные отклонения диаметра  по Н7, диаметра

по Н7, диаметра  по h11, ширины

по h11, ширины  по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -

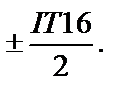

по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -  а необрабатываемых поверхностей -

а необрабатываемых поверхностей -  ...”

...”

Приложение 2.

Корпусные детали.

Date: 2016-05-17; view: 1589; Нарушение авторских прав