Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Эскизная компоновка механизма

|

|

3.1 Предварительный расчёт валов.

Эскизная компоновка редуктора выполняется в два этапа. На первом этапе выявляется расположение деталей в корпусе; определяются расстояния между деталями, ориентировочные диаметры ступеней валов, месторасположение опор и расстояния между средними плоскостями колес и опорами.

На втором этапе разрабатывается конструкция колес, валов, подшипниковых узлов и корпуса.

Последовательность выполнения первого этапа эскизной компоновки (см. рисунок 4).

По найденному межосевому расстоянию aw наносим оси валов.

На осях валов вычерчиваем контуры зубчатых колес диаметрами da1 и da2 и шириной b1 и b2.

На расстоянии D = 10 мм от торцов колеса, от окружности вершин зубьев шестерни и окружности вершин зубьев колеса до внутренней стенки корпуса очерчиваем внутренний обвод стенок корпуса.

Определяем диаметры отдельных ступеней валов.

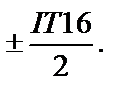

Рассчитаем минимальный диаметр входного вала, используя условие прочности на кручение и назначив допускаемое напряжение  =30 МПа; момент

=30 МПа; момент  в Н×мм:

в Н×мм:

Рассчитаем минимальный диаметр выходного вала, используя условие прочности на кручение и назначив допускаемое напряжение  =40 МПа, момент

=40 МПа, момент  в Н×мм:

в Н×мм:

Подберём шлицевое соединение

эвольвентное – из ГОСТ 6033-80 (D=…мм, m=…мм, z=…)

прямобочное – из ГОСТ 1139-80 (D=…мм, d=…мм, z=…, b=…мм, c=… мм)

Выбор подшипников

Диаметры валов под подшипники:

– для быстроходного вала  ,

,

– для тихоходного вала  ,

,

где t – высота буртика вала для упора подшипника.

| d | 17-22 | 24-30 | 32-38 | 40-44 |

| t | 3,5 |

По полученным значениям диаметров валов под подшипники по ГОСТ 8338-75 выбираем радиальные шариковые подшипники

– для быстроходного вала подшипник 20..: d = 25 мм, D = 52 мм, B = 15 мм, r = 1,5 мм.

– для тихоходного вала подшипник 20..: d = 35 мм, D = 72 мм, B = 17 мм, r = 2,0 мм.

Диаметры буртиков валов для упора подшипников определяем по зависимостям

,

,

.

.

Принимаем:  ,

,  .

.

Диаметр вала под зубчатым колесом принимаем равным

.

.

Диаметр буртика dбк2 для упора зубчатого колеса

,

,

где h 1 = 2 f - высота буртика на валу,

f – размер фаски отверстия в ступице колеса (см. п.3.4).

Принимая размер фаски в зависимости от диаметра вала под колесом  , получаем

, получаем

.

.

Окончательно принимаем  .

.

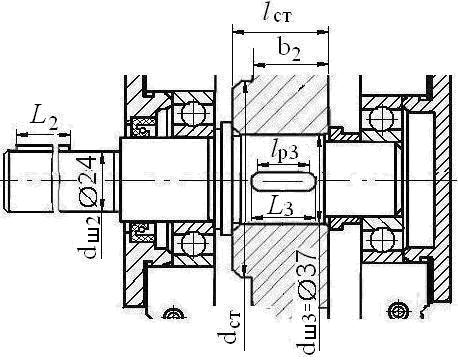

Рисунок 4 –Эскизная компоновка

3.3 Расчёт шпоночных и шлицевого соединений

Стандартные шпонки подберем по диаметру вала dш (из ГОСТ 23360-78) в месте установки по шпонке зубчатого колеса или полумуфты:

- dш1 =dв1 = … мм – шпонка 1,

- dш2 = dк = ….. мм – шпонка 2,

От длины шпонки зависит длина ступицы колеса l ст (посадочной части колеса на вал (рисунок 5) или полумуфты).

Длина шпонки со скругленными краями

где  определяется из условий прочности на срез и смятие,

определяется из условий прочности на срез и смятие,  – ширина шпонки.

– ширина шпонки.

Рисунок 5 – К определению длины шпонки

Длина ступицы назначается по условию

,

,

- если ширина венца колеса  то принимают

то принимают

,

,

- если, ширина венца колеса  то принимают конструкцию колеса по рисунку 5, назначая диаметр ступицы

то принимают конструкцию колеса по рисунку 5, назначая диаметр ступицы

Для шпонки 1 (d ш1= … мм, b = 5 мм, h = 5 мм, t 1 = 3 мм, l = 10-56 мм) рассчитаем длину lр1 из условия прочности на смятие, приняв допускаемое напряжение [σсм]=100 МПа:

Длина шпонки 1

.

.

Из стандартного ряда выбираем L1= 25 мм

Таким образом, для соединения входного вала с полумуфтой применена

шпонка 5х5х25 ГОСТ 23360-78

Для шпонки 2 (d ш2= … мм, b = … мм, h =.. мм, t 1 =.. мм, l = 18-90 мм) рассчитаем длину lр2 из условия прочности на смятие, приняв допускаемое напряжение [σсм] =100 МПа:

.

.

Длина шпонки 2

.

.

Из стандартного ряда выбираем L2= 40 мм.

Таким образом, для соединения выходного вала с колесом применена

шпонка 8х7х40 ГОСТ 23360-78

Длина ступицы

Ширина венца колеса  больше, чем длина ступицы

больше, чем длина ступицы  поэтому принимаем

поэтому принимаем

Конструкция колеса упрощается: ступица за венец не выступает.

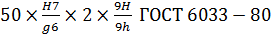

Шлицевое соединение выходного вала с полумуфтой рассчитывается на смятие.

,

,

где T2= Нм,

dср=….

z=

h=

l=…мм,

ψ=…..,

Таким образом, для концевого участка выходного вала подобрано шлицевое эвольвентное (прямобочное) соединение с центрированием по наружному диаметру:

,

,

Наружные шлицы:

Вал:

Рисунок 6 – Конструкция колеса.

Определяем расстояния между центрами подшипников l 1 и l 2, а также расстояния между сечениями колес, в которых приложены силы в зацеплении, и центрами подшипников a 1 и a 2. Для одноступенчатого редуктора принято симметричное расположение колес в корпусе.

Быстроходный вал:

l 1 = b2 + 2·D + B1 = 50 + 2·10 + 16 = 86 мм (В1 – ширина подшипника 206);

a 1 = 0,5· l 1 = 0,5·86 = 43 мм.

Тихоходный вал:

l 2 = b2 + 2·D + B2 = 50 + 2·10 + 18 = 88 мм (В2 – ширина подшипника 208);

a 2 = 0,5· l 2 = 0,5·88 = 44 мм.

3.4 Конструирование зубчатых колёс

При соотношении диаметров da 1/ dВ <2 (рисунок 7) шестерню обычно выполняют заодно с валом (см. приложение 1). Получающуюся конструкцию называют валом-шестернёй. Её размеры определены в 3.1: d1 = … мм; da1 =.. мм; df1 =.. мм; b1 = … мм.

Рисунок 7 – Вал-шестерня

Конструкция зубчáтого колеса зависит от его размеров. При диаметре вершин зубьев da 2<80 мм колесо можно изготавливать в виде плоского диска, а при da 2=80…200 мм - плоским с выточками (рисунок 8, а), уменьшающими объём механической обработки торцев колеса.

Если da 2>200 мм колесо выполняют в виде дисков со ступицами (рисунок 8, б).

Размеры зубчатого венца определены в 3.1: d2 = … мм; da2 = … мм; df2 =.. мм; b2 =.. мм. Размеры остальных конструктивных элементов колеса определяются по рекомендациям.

Толщина обода

Толщина диска

Внутренний диаметр обода

где  диаметр впадин зубьев колеса.

диаметр впадин зубьев колеса.

Диаметр ступицы (диаметр вала dв = dк определён в п. 3.2)

а б

Рисунок 8

Длина ступицы lст была определена в п. 3.3.

При da 2>300 мм для удобства транспортировки и уменьшения массы колеса в дисках целесообразно выполнять 4…6 отверстий, имеющих параметры

Фаски на торцах зубчатого венца

Острые кромки на торцах ступицы и углах обода притупляют фасками, размеры (мм) которых принимают

| dв | 20…30 | 30…40 | 40…50 | 50…80 | 80…120 |

| f | 1,0…1,6 | 2,0…2,5 | 3,0 | 4,0 | |

| f2 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 |

Чтобы обеспечить свободную выемку заготовки колеса из штампа (для штампованных колёс), предусматривают штамповочные уклоны  и радиусы закруглений

и радиусы закруглений

причём меньшие значения коэффициента – для крупных модулей

Предельные отклонения диаметра  по Н7, диаметра

по Н7, диаметра  по h11, ширины

по h11, ширины  по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -

по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -  а необрабатываемых поверхностей -

а необрабатываемых поверхностей -  Понятия о предельных отклонениях, допусках см. в [3].

Понятия о предельных отклонениях, допусках см. в [3].

Date: 2016-05-17; view: 712; Нарушение авторских прав