Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Тема 9. Составление эскизов деталей машин

|

|

В учебной практике под эскизом подразумеваются конструкторские документы, выполняемые: 1) от руки, т.е. без применения чертежных инструментов; 2) в глазомерном масштабе, т. е. без соблюдения масштаба из числа установленных ГОСТ 2.302 - 68, сохраняя только приблизительную пропорциональность между элементами детали. При этом полностью соблюдаются все остальные требования стандартов ЕСКД.

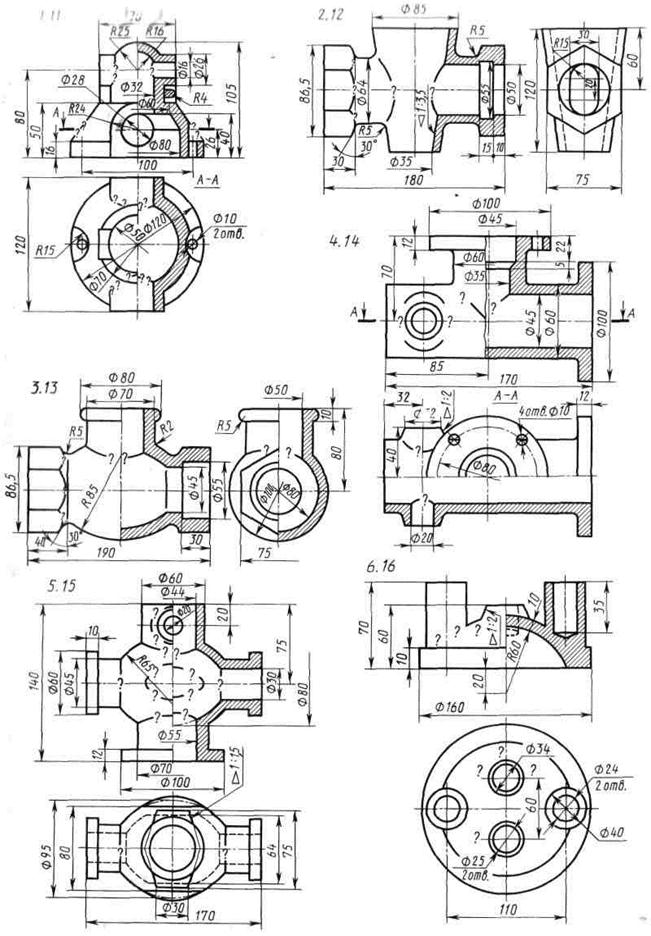

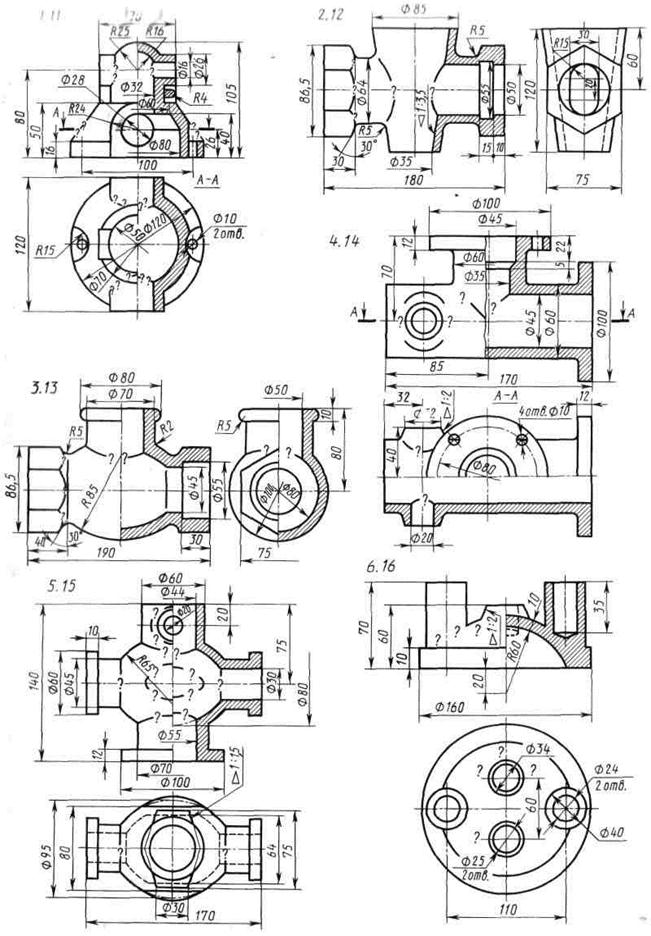

Задание по теме 9. 1. Выполнить эскизы трех деталей (вала, крышки, колеса зубчатого). 2. По одному из эскизов выполнить рабочий чертеж детали и ее аксонометрическое изображение. Эскизы выполнить на миллиметровой бумаге на формате A3 каждый, или на писчей бумаге в клетку (допускается склеивание листов, вырванных из тетради; при склеивании следить за совпадением линий сетки). Рабочий чертеж выполнить на чертежной бумаге формата A3. В графе 1 основной надписи написать наименование деталей. Эскизы и рабочий чертеж с аксонометрией нумеровать, как показано на рисунках 49, 50 и 52.

Указания по выполнению задания. Эскизы деталей выполняются с натуры. Для выполнения задания студент самостоятельно подбирает детали согласно заданию и согласовывает их с преподавателем кафедры. Рабочий чертеж выполняется на деталь типа «крышка» после выполнения ее эскиза. Детали, с которых выполнялись эскизы, сдаются на кафедру одновременно с контрольной работой.

Практика выработала определенную последовательность операций при выполнении эскизов деталей, которой надо строго придерживаться (это в значительной мере предотвратит совершение ошибок).

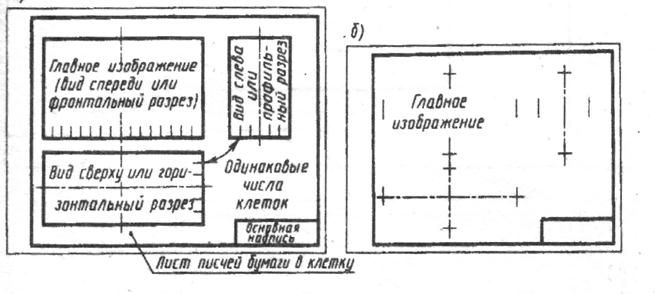

1. Подготовить три листа миллиметровой или писчей бумаги в клетку формата A3; нанести рамку поля чертежа (рис. 45) и рамку основной надписи от руки, без применения линейки. Карандаш М или 2М.

Рисунок 45 - Пример компоновки листа для выполнения эскиза

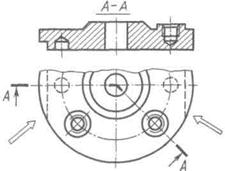

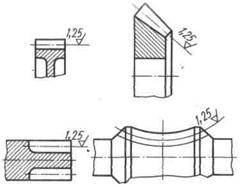

2. Внимательно осмотреть деталь, уяснить ее назначение, конструктивные особенности, выявить поверхности, которыми она будет соприкасаться с другими деталями при сборке изделия, составной частью которого она является, и т. д. Нельзя упрощать конструкцию детали и опускать линейные уклоны, галтели, зенковки, смазочные канавки и т. п., в особенности фаски (рис. 46), которые студенты часто не показывают на своих эскизах, считая их несущественными. Отметим, что внимательный осмотр деталей развивает способность к критическому анализу формы изделия, весьма важную для последующей конструкторской деятельности.

Рисунок 46

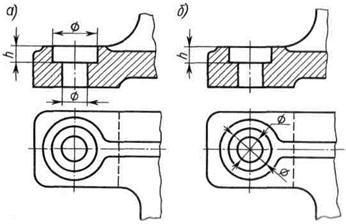

3. Наметить необходимое (минимальное с учётом условностей, установленных ГОСТ 2.306 - 68) число изображений - видов, разрезов, сечений, которые в своей совокупности должны выявить форму детали с исчерпывающей полнотой. Особое внимание уделить выбору главного изображения (изображения на фронтальной плоскости проекций, см. рис. 45); оно должно давать наиболее полное представление о форме и размерах детали (ГОСТ 2.305 - 68, п. 1.3).

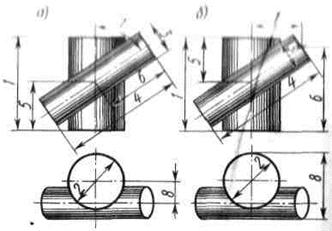

4. Выделить на листе соответствующую площадь в виде прямоугольника для каждого изображения; провести осевые линии. Нанести тонкими линиями линии видимого контура на видах и разрезах (не штриховать!), добавить полезные линии невидимого контура, позволяющие избежать построения дополнительного вида (рис. 47). Оси проекций и линии связи не проводить. Все линии по возможности проводить по линиям сетки, имеющейся на бумаге. Центры кругов помещать в точках пересечений линий сетки. Окружности больших радиусов можно проводить циркулем тонкими линиями с последующей их обводкой.

Построив все изображения и убедившись в их правильности, обвести линии контура, придав им толщину 0,8-1 мм; заштриховать разрезы.

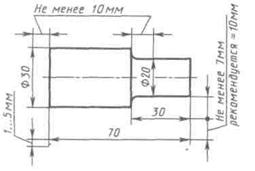

6. Нанести размерные и необходимые выносные линии, как бы мысленно изготовляя деталь. Никаких измерений при этом не производить! Помнить, что минимальное расстояние между параллельными размерными линиями и между размерной линией и параллельной ей линией контура не должно быть менее 7 мм. Лучше делать их равными 10 мм (см. рис. 48).

Рисунок 47

Рисунок 47

|  Рисунок 48

Рисунок 48

|

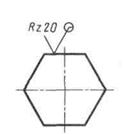

7. Нанести обозначения шероховатости поверхностей, руководствуясь таблицами 20 и 23. Высота знаков 5 мм.

Произвести обмер детали и вписать в эскиз размерные числа шрифтом 5мм по ГОСТ 2.304 - 81. Обозначить резьбу (проверить шаги), размеры проточек согласовывать с ГОСТ 10549 - 80. О приемах обмера деталей прочитать в любом учебнике по машиностроительному черчению.

Заполнить основную надпись (наименование детали, обозначение эскиза и т.д.). Допускается в основной надписи указывать материал в элементарной форме: сталь, чугун, бронза, но если заочник располагает уже знаниями марок материалов, то лучше писать, например, Сталь 20 ГОСТ 1050 - 88; Бр.АЖ9-4 ГОСТ 493 - 79 и т.п.

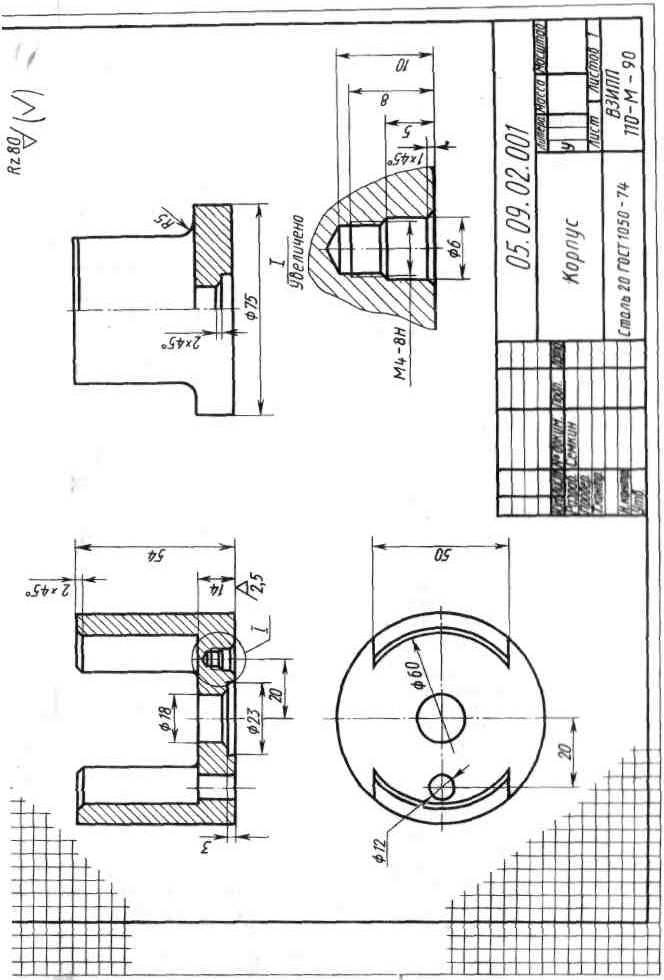

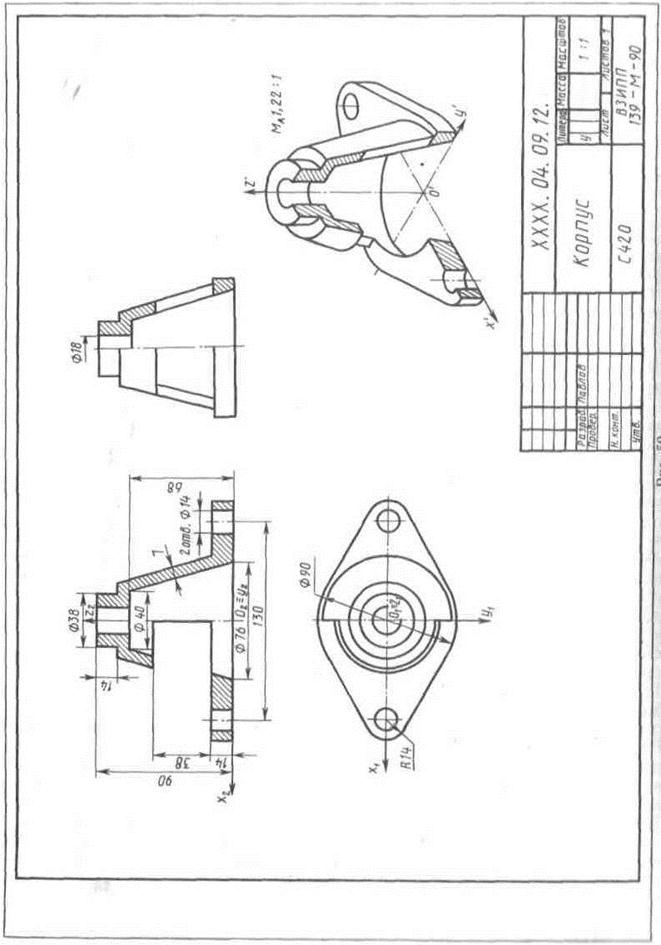

10. Внимательно осмотреть эскиз, внося при необходимости соответствующие поправки. Следует иметь в виду, что чем тщательнее будут выполнены эскизы, тем легче по ним составлять чертеж и аксонометрию. Пример правильно выполненного эскиза приведен на рисунке 49.

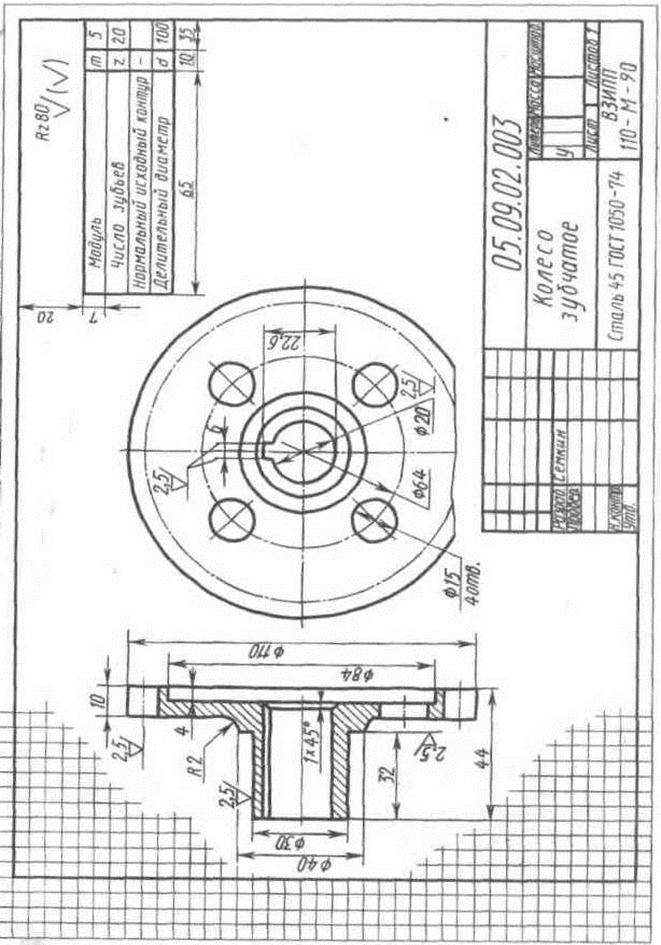

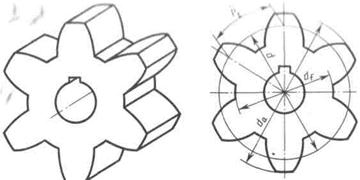

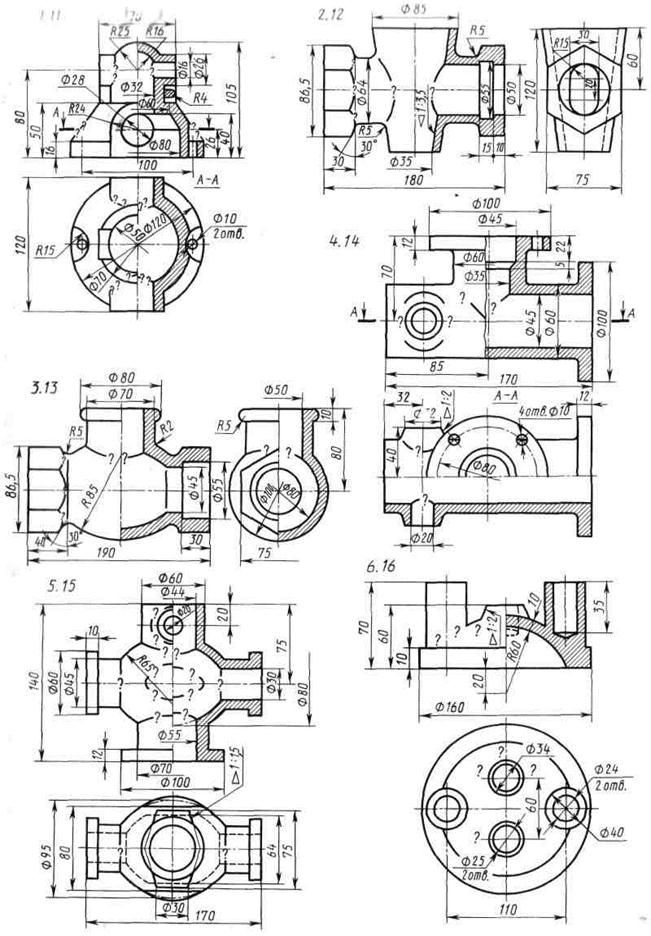

Пояснение к эскизу шестерни (зубчатого колеса). Как указывалось выше, объектом для третьего эскиза служит цилиндрическое зубчатое колесо с прямыми некорригированными зубьями. Пример выполнения эскиза зубчатого колеса представлен на рисунке 50.

Правила выполнения чертежей цилиндрических и конических зубчатых колес, изложенные в ГОСТ 2.403 - 75 и 2.405 - 75, в полном объеме могут быть изучены только в курсах деталей машин и теории механизмов и машин. В курсе инженерной графики студент-заочник должен получить только самое общее представление об основных параметрах зубчатого колеса - шаге, модуле, диаметрах вершин и впадин зубьев, делительном диаметре и некоторых других; знать, что зубья на плоскости, перпендикулярной оси шестерни, изображают условно: сплошной основной линией показывают окружность выступов зубьев, штрихпунктирной тонкой - начальную или делительную окружности, окружность же впадин показывается только на изображении цилиндрической шестерни (не обязательно). При необходимости показать профиль зуба применяют местный разрез или выносной элемент.

Отметим, что таблица параметров на рисунке 50 по понятной причине содержит меньше данных по сравнению с таблицами, применяемыми на заводских рабочих чертежах. Только после изучения этой темы в курсе деталей машин и ряде других студент сможет на чертежах шестерен помещать подробную таблицу параметров, отвечающую требованиям производства. Выполняя разрез, учесть, что зубья шестерен в продольном разрезе всегда показываются незаштрихованными. На эскизе шестерни должны быть указаны модуль m и число зубьев z. Эти параметры обязательно указываются на рабочем чертеже любой шестерни. Зная модуль, рабочий получает режущий инструмент соответствующего модуля (фрезу, рейку). Значение z необходимо знать для настройки делительного устройства станка. Модуль показывает число миллиметров диаметра делительной окружности на один зуб шестерни, т.е

| m = d/z, отсюда d = mz. | (1) |

Вывод этой формулы весьма прост (вывод надо знать твердо). Из рисунка 51 легко видеть, что πd = Pt z, где Pt - шаг, измеренный по дуге делительной окружности. Отсюда

| d = Pе/ πz. | (2) |

| Рисунок 49 – Пример выполнения эскиза детали

|

| Рисунок 50 – Пример выполнения эскиза зубчатого колеса

|

Обозначая величину Pt/π через m, получим формулу (1). Так как z - всегда целое число, то Pt - число несоизмеримое. Принимая Pt кратным π, мы исключаем последнее из уравнения (2) и освобождаемся, таким образом, от необходимости пользоваться несоизмеримыми числами.

|

|

Рисунок 51 – Основные параметры зубчатого колеса

Высота головки зуба обычно равна модулю, т. е. ha = m. Тогда диаметр окружности выступов, очевидно, определится формулой:

| da = d + 2mt = mz + 2m = m(z + 2). | (3) |

Высота ht ножки зуба обычно берется равной 1, 25 m.

При снятии эскиза следует измерить наружный диаметр шестерни d и, подсчитав число зубьев z, определить модуль в мм:

| m = da/(z+2). | (4) |

При составлении эскиза шестерни, возможно, что полученное значение модуля будет несколько отличаться от стандартного (см. ГОСТ 9563-60, его можно найти в любом справочнике или учебнике по машиностроительному черчению). Тогда следует принять ближайшее значение стандартного модуля и сделать перерасчет, уточнив замеренные величины.

В задании эскиз шестерни(зубчатого колеса) необходимо оформить так, как показано на рисунке 50.

Пояснения к рабочему чертежу детали и ее аксонометрическому изображению. Рабочий чертеж детали показан на рисунке 52.

Рабочий чертеж детали отличается от ее эскиза только тем, что изображения на нем выполнены в масштабе (1:1; 1:2; 2:1 и т. д. в зависимости от размеров детали). Практику построения аксонометрических изображений (теория изучена в курсе начертательной геометрии), студент получил при выполнении предыдущей контрольной работы. Вид аксонометрической проекции - ортогональная изометрическая или диметрическая (см. ГОСТ 2.317-69) - следует выбрать самостоятельно. Диметрию следует предпочесть для деталей удлиненных форм. На рабочем чертеже детали и ее аксонометрии обозначить оси отнесения; подписать вид аксонометрии и её масштаб, например: «Изометрия. МА 1,22:1» (см. рис. 52).

| Рисунок 52 – Пример выполнения рабочего чертежа детали

|

Обозначение шероховатости поверхностей. Если рассмотреть в сильную лупу или под микроскопом поверхность, какой-либо детали, то даже на хорошо отполированной поверхности заметны микронеровности. Высота этих неровностей имеет большое значение. Чем меньше микронеровности, тем меньше поверхность детали подвергается вредному воздействию внешней среды (коррозии), поэтому, проектируя машины, конструктор задает не только  точность, с какой должны быть выдержаны размеры элементов

точность, с какой должны быть выдержаны размеры элементов  детали, но и допустимую величину шероховатостей.

детали, но и допустимую величину шероховатостей.

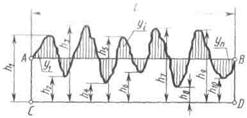

Для оценки качества поверхности ГОСТ 2789 - 73 установил шесть параметров. В курсе инженерной графики студент знакомится только с двумя из них: средним арифметическим отклонением профиля (символ Ra), иначе средним арифметическим значением ординат У1, У2,... Уn некоторого количества точек профиля (см. рис. 53), выражаемым формулой:

, мкм,

, мкм,

и высотой неровностей профиля на некоторой базовой длине L по 10 точкам (символ Rz), определяемой формулой:

Рисунок 53

В таблице 19 даны числовые значения параметров Ra и Rz для 14 классов шероховатости поверхностей, а в таблице 20 представлены примеры типичных поверхностей деталей, соответствующие данному классу чистоты.

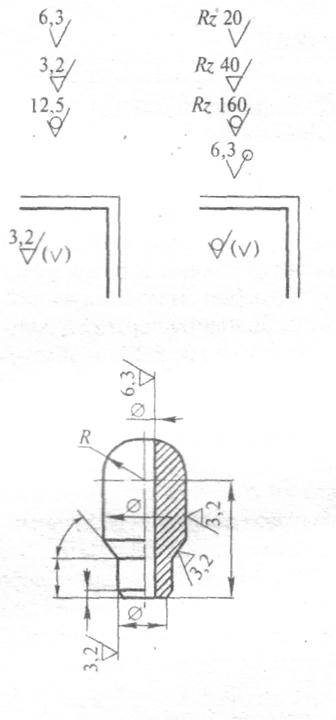

Правила нанесения обозначений шероховатости на чертежах установлены ГОСТ 2.309 - 73.Ниже приводятся краткие извлечения из этого стандарта.

Согласно стандарту, в обозначении шероховатости поверхности применяют один из знаков, приведенных в таблице 21. Высота  должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота

должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота  равна (1,5...5)

равна (1,5...5)  . Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Таблица 19 - Числовые значения параметров Ra и Rz для 14 классов шероховатости поверхностей

| Классы шероховатости | Среднеарифметическое отклонение Ra, мкм, не более | Высота неровностей Rz, мкм, не более | Базовая длина L, мм | ||||

| а | б | в | а | б | в | ||

| -- -- -- | -- -- -- | -- -- -- | -- -- -- | ||||

| -- -- | -- -- | -- -- | -- -- | 2,5 | |||

| 2,5 1,25 0,63 | 2,0 1,0 0,5 | 1,6 0,8 0,4 | 6,3 3,2 | 5,0 2,5 | -- 4,0 2,0 | 0,8 | |

| 0,32 0,16 0,08 0,04 | 0,25 0,125 0,063 0,032 | 0,20 0,10 0,05 0,025 | 1,6 0,8 0,4 0,2 | 1,25 0,63 0,32 0,16 | 1,0 0,50 0,25 0,125 | 0,25 | |

| 0,02 0,01 | 0,016 0,008 | 0,012 0,006 | 0,1 0,05 | 0,08 0,04 | 0,063 0,08 |

Таблица 20 - Примеры типичных поверхностей деталей, соответствующих данному классу шероховатости

| Примерные параметры шероховатости поверхности | Типичные поверхности деталей, соответствующие данному классу шероховатости |

| --- | Поверхности, к которым не предъявляется особых требований в отношении шероховатости поверхности. |

| 400 - 160 | Грубо обработанные поверхности, полученные после черновых операций, чернового строгания, сверления, растачивания. |

| Свободные поверхности валов, стоек, грубых ручек, корпусов, кронштейнов. Поверхности отверстий из-под сверла. | |

| Поверхности корпусов, кронштейнов, втулок, крышек и других деталей, прилегающих к другим поверхностям, но не являющихся посадочными. Наружные несоприкасающиеся поверхности зубчатых колес и т. д. | |

| 6,3 | Поверхности зуба зубчатых колес. Сопряженные плоскости неподвижных соединений, торцовые поверхности деталей, прилегающие к другим деталям и т. п. Наружная поверхность зубчатого венца. Внутренние поверхности корпусов под подшипники качения. |

| 3,2 | Посадочные поверхности зубчатых колес, червяков, втулок. Отверстия подшипников скользящего трения. |

| 1,6 | Рабочие шейки коленчатых и распределительных валов. Рабочие поверхности ходовых винтов. Поверхность вала под подшипники качения. |

| 0,8 | Посадочные поверхности точных осей и валов малого диаметра. |

Примечание. На чертеже указываются соответствующие числовые значения параметра Ra или Rz (см. таблицы 19, 23).

Таблица 21 – Знаки обозначения шероховатости поверхностей

| Обозначение шероховатости поверхности, способ обработки которой конструктором не устанавливается | Обозначение шероховатости поверхности, которая должна быть образована только удалением слоя материала | Обозначение шероховатости поверхности, которая должна быть образована без удаления слоя материала |

|

|

|

Структура обозначения шероховатости поверхности по ГОСТ 2.309 – 73 показана на рисунке 54.

Рисунок 54 - Структура обозначения шероховатости поверхности

Знаки обозначения шероховатости располагают на линиях видимого контура, выносных линиях, на тех видах, разрезах и сечениях, на которых проставлены соответствующие размеры, или на полках линий-выносок, возможно ближе к размерным линиям. При недостатке места допускается располагать их на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис. 55). На линии невидимого контура допускается наносить обозначения шероховатости только в случаях, когда эта линия используется для отсчета размера.

Рисунок 55 – Способы обозначение шероховатости поверхностей при недостатке места на чертеже

В таблице 22 показано, каким образом необходимо располагать знаки шероховатости относительно основной надписи чертежа, причем в заштрихованной зоне обозначение наносят только на полке линии-выноски.

Таблица 22 – Способы обозначения шероховатости поверхностей

| Обозначение шероховатости поверхностей, в которых знак имеет полку, расположенную влево относительно основной надписи чертежа | Обозначение шероховатости поверхностей, в которых знак имеет полку, расположенную вправо относительно основной надписи чертежа | Обозначение шероховатости поверхностей, в которых знак не имеет полки | Обозначение шероховатости поверхностей в заштрихованной зоне чертежа |

|

|

|

|

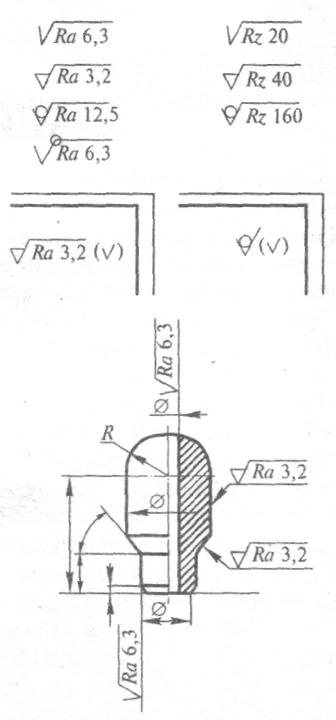

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом углу чертежа и на изображении не наносят (рис. 56). Размеры и толщина линий знака, выносимого в правый верхний угол чертежа, должна быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

Рисунок 56 - Пример обозначения шероховатости поверхностей в правом верхнем углу чертежа

При указании одинаковой шероховатости для большей части поверхности изделия в правом верхнем углу чертежа помещают обозначение шероховатости поверхности и знак по таблице 21 (см. столбец 1), заключенный в скобки. Это означает, что все поверхности, на изображении которых не нанесены обозначения шероховатости (см. таблицу 21), должны иметь шероховатость, указанную перед знаком в скобках (рис. 57 а). Размеры знака в скобках должны быть одинаковыми с размерами знаков, нанесенных на изображении. Аналогично поступают, когда часть поверхностей не обрабатывается по данному чертежу (рис. 57 б), т. е. сохраняется в состоянии «поставки». При наличии на изделии поверхностей, шероховатость которых не указывается, обозначение шероховатости или знак по таблице 21 (см. столбец 3) в правый верхний угол чертежа не выносят.

|

|

| а | б |

Рисунок 57 - Примеры обозначения шероховатости поверхностей

Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз независимо от числа изображений. К повторяющимся поверхностям не относятся симметрично расположенные поверхности. Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т. п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности (рис. 58). Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной линии для указания размера резьбы, на размерной линии или ее продолжении (рис. 59).

Рисунок 58

Рисунок 59

Если шероховатость поверхностей, изображения которых образуют контур, должна быть одинаковой, то обозначение шероховатости наносят, как показано на (рис. 60).

Рисунок 60

При обозначении шероховатости поверхности на чертеже предпочтительным является параметр Ra. Обозначать шероховатость поверхностей заданных деталей следует только после внимательного их осмотра и выяснения условий их работы. Полезно, если есть возможность, посоветоваться об этом с технологом предприятия, на котором работает заочник. Шероховатость поверхностей детали определяют специальными приборами. Более подробные сведения интересующиеся могут найти в ГОСТ 2789 - 73 и 2.309 - 73. Весьма полезные сведения по этому вопросу содержатся также в «Методических указаниях по внедрению ГОСТ 2789 - 73» (М., 1975). Рекомендации по выбору шероховатости поверхностей в зависимости от способа механической обработки представлены в таблице 23.

Таблица 23 - Рекомендации по выбору шероховатости поверхностей

| Обр. пов. | Методы обработки | Параметры шероховатости | |||||||||||||

| Rz | Ra | Rz | |||||||||||||

| 2,5 | 1,25 | 0,63 | 0,32 | 0,160 | 0,080 | 0,040 | 0,100 | ||||||||

| Наружные цилиндрические | Обтачивание | Предварительное | |||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Шлифование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Притирка | Грубая | ||||||||||||||

| Средняя | |||||||||||||||

| Тонкая | |||||||||||||||

| Отделка абразивным полотном | |||||||||||||||

| Обкатывание роликом | |||||||||||||||

| Шлифование Суперфиниширование | |||||||||||||||

| Внутренние цилиндрические | Растачивание | Предварительное | |||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Сверление | |||||||||||||||

| Зенкерование | Черновое (по корке) | ||||||||||||||

| Чистовое | |||||||||||||||

| Развертывание | Нормальное | ||||||||||||||

| Точное | |||||||||||||||

| Тонкое | |||||||||||||||

| Протягивание | |||||||||||||||

| Внутреннее шлифование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Калибрование шариком | |||||||||||||||

| Притирка | Грубая | ||||||||||||||

| Средняя | |||||||||||||||

| Тонкая | |||||||||||||||

| Шлифование Притирка Хонингование | Нормальное | ||||||||||||||

| Зеркальное | |||||||||||||||

| Плоскости | Строгание | Предварительное | |||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Цилиндрическое фрезерование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Торцовое фрезерование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Торцовое точение | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Тонкое | |||||||||||||||

| Плоское шлифование | Предварительное | ||||||||||||||

| Чистовое | |||||||||||||||

| Притирка | Грубая | ||||||||||||||

| Средняя | |||||||||||||||

| Тонкая |

С момента введения ГОСТ 2.309 - 73 претерпел ряд изменений, основные положения которых отражены в таблице 24. При обозначении шероховатости поверхностей в контрольных работах следует руководствоваться ГОСТ 2.309 - 73 в редакции 2003 г.

Таблица 24 - Соответствие обозначения шероховатости поверхностей на чертежах по ГОСТ 2.309 - 73 в редакции 1973 и 2003 г.

| В редакции 1973 г. | В редакции 2003 г. |

|

|

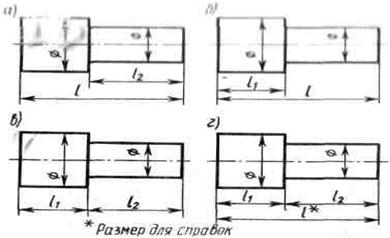

О задании размеров. Выполняя эскизы, заочник впервые встретится с необходимостью самостоятельно решать, какие указать размеры и как их расположить на поле чертежа (эскиза). Размеры детали можно разделить на три группы:

1) размеры геометрические (параметры формы), определяющие величину каждого простого геометрического тела (его поверхности), из которых слагается геометрическая форма детали;

2) размеры относительные (параметры положения), определяющие положение простых геометрических тел (их поверхностей) относительно друг друга. Геометрические и относительные размеры должны определять в своей совокупности форму детали, и, следовательно, каждый из них должен быть использован при ее изготовлении и проверен при приемке готовой детали;

3) размеры, служащие для той или иной справки, а потому и называемые справочными. К ним, в частности, относятся габариты. Справочные размеры запрещается использовать при изготовлении детали, они не контролируются при приемке готовой детали, а потому оговариваются знаком «*» и надписью «Размеры для справок», располагаемой над основной надписью чертежа (рис. 61, а - г).

Количество геометрических и относительных размеров некоторой детали, форма которой представляет собой комбинацию из основных геометрических тел (их поверхностей), есть для нее величина постоянная, которая, вообще говоря, может быть подсчитана.

Рисунок 61 - Способы простановки размеров на деталь

На рисунке 61 показан ступенчатый валик, состоящий из двух соосных цилиндров вращения. Легко видеть, что в данном случае для изготовления детали достаточно задать четыре размера. Исключение хотя бы одного из них делает чертеж негодным к употреблению (метрически неопределенным). Однако они могут быть заданы различным образом, и от конструктора зависит выбор наиболее целесообразного варианта.

На рисунке 62, а оси цилиндров скрещиваются, и для изготовления детали требуется задать восемь размеров (четыре геометрических и четыре относительных, устанавливающих положение цилиндров относительно друг друга). Как и в предыдущих случаях, размеры можно задать различным образом, например, и так, как на рисунке 62,б, но при любой их комбинации мы получим восемь размеров.

Рисунок 62

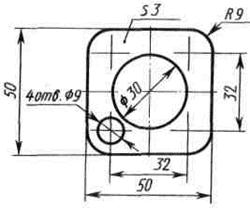

Итак, для данной детали сумма геометрических и относительных размеров есть величина постоянная. Однако практика выработала ряд условностей, позволяющих уменьшать количество проставляемых на чертеже размеров. Так, на чертеже прокладки (рис. 63) видно, что все четыре ее угла скруглены одним и тем же радиусом и что центр окружности совпадает с центром квадрата (в курсе инженерной графики не требуется указывать предельные отклонения формы и расположения поверхностей, см. ГОСТ 2.308 - 79). Количество размеров, проставляемых на чертеже, может быть также сокращено применением соответствующих знаков или записей в технических требованиях.

Рисунок 63

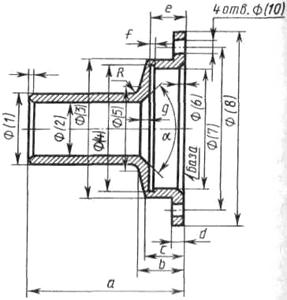

Задание размеров связано с выбором баз для отсчета. Базами называют элементы (плоскости, линии, точки), от которых ведется отсчет размеров других элементов детали (изделия). На рисунке 64 показана деталь, у которой основной базой является привалочная плоскость, от которой отсчитываются размеры а, Ь, с, d, е.

Размеры, относящиеся к одному и тому же элементу детали, следует группировать на том изображении данного элемента, на котором достигается наиболее ясное его изображение. Так, на рисунке 65, а размеры, нужные для изготовления отверстия с цилиндрической зенковкой, сосредоточены на фронтальном разрезе (на котором это отверстие изображено наиболее ясно), и нет нужды их разыскивать на разных изображениях, как это пришлось бы делать, если нанести размеры по рисунку 65, б.

Рисунок 64

Рисунок 64

|  Рисунок 65

Рисунок 65

|

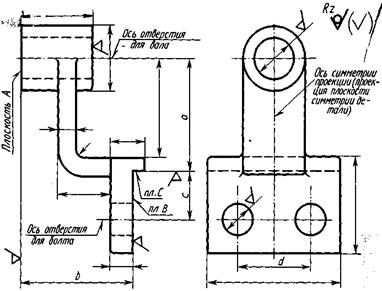

Обязательно указывать расстояние между осевыми линиями, между осевыми линиями и параллельными им обработанными плоскостями, принятыми за базы для отсчета размеров, и между параллельными обработанными плоскостями. В качестве примера на рисунке 66 показан чертеж кронштейна. Известно, что этот кронштейн должен примыкать к станине некоторой машины плоскостями В и С и укрепляться на ней двумя болтами. Относительно этих привалочных плоскостей В и С, являющихся в данном случае сборочными базами, должны быть указаны: 1) расстояние а между осью отверстия для вала и параллельной ей привалочной плоскостью С; 2) расстояние b между параллельными плоскостями А и В (это расстояние характеризует так называемый вылет кронштейна); 3) расстояние с между осями отверстий для болтов и параллельной им плоскостью С; 4) расстояние между осями отверстий для болтов. От этих же баз, за некоторыми исключениями, ориентированы и остальные размеры детали.

Рисунок 66

Рисунок 66

|  Рисунок 67

Рисунок 67

|

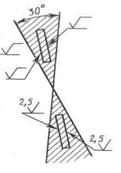

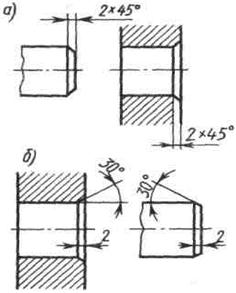

Размеры конических фасок с углом между образующей и осью конуса, равным 45°, указывать по одному из вариантов указанных на рисунке 67, а; размеры фасок с углом, отличным от 45°, как на рисунке 67, б.

Вопросы для самопроверки

1. В какой последовательности надо выполнять эскиз детали с натуры? 2. Изобразите элемент детали, содержащей галтель. 3. Сформулируйте определение понятия «модуль зубчатого колеса». 4. Нарисуйте знаки, применяемые при обозначении шероховатости поверхности. 5. Какие символы применяют при указании величины шероховатости? 6. Какие размеры называются справочными? Когда их применяют?

Date: 2015-04-23; view: 1334; Нарушение авторских прав