Главная

Случайная страница

Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

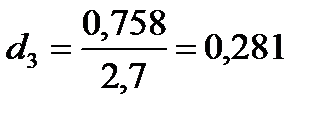

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

|

Расчет качественно-количественной схемы дробления. 2 page

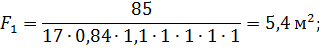

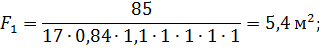

Предварительный выбор грохотов из каталога производим по допускаемой крупности исходного материала, числу ярусов сит и размеру отверстий сит. Так как у нас насыпная плотность руды 1,6 т/м3, то выбираем грохот среднего типа для материала с насыпным весом до 1,8 т/м3. Результаты сводим в таблицу (таблица 3.7).

Окончательный выбор грохотов производим из условий компоновки оборудования, установочной мощности и массы грохотов.

Таблица 3.7 – Результаты выбора грохотов Таблица 3.7 – Результаты выбора грохотов

| Модель

| Площадь одного сита, м2

| Мощность электродвигателя кВт

| Масса грохота кг

| Размеры просеивающей поверхности,

мм:

| Размеры отверстий сит (решеток),

мм

| Допускаемая крупность исходного материала

мм

| Количество грохотов

| Установленная мощностькВт

| Масса, т

| Коэффициент загрузки

| | ширина

| длина

| расчет

| принято

| | Стадия мелкого дробления

| | ГИС 42

| 5,625

|

|

|

|

| 5–20

|

| 0,96

|

|

|

| 0,92

| | ГИС 52

| 7,875

|

|

|

|

| 5–20

|

| 0,68

|

|

|

| 0,68

| | ГИС 62

|

|

|

|

|

| -

|

| 0,54

|

|

|

| 0,54

| | Окончательный выбор

| | Стадия мелкого дробления

| | ГИС 42

| 5,625

|

|

|

|

| 5–20

|

| 0,82

|

|

|

| 0,92

| | | | | | | | | | | | | | | | |

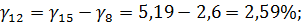

4. Расчет шкалы гидравлической классификации

Расчет производим по методике, предложенной профессором Лященко[8]:

1. Находим первый параметр Лященко

, ,

где d1 – максимальная крупность легкого минерального зерна (принята крупность максимального зерна после доизмельчения 2 мм), см;

d1 = 2,65 г/см3– плотность легкого минерала;

D= 1 г/см3- плотность среды (воды);

m = 0,01 - коэффициент вязкости среды;

y - коэффициент сопротивления зерна в неорганической среде;

Re – параметр Рейнольдса;

g = 981 см/с2– ускорение свободного падения.

Примем в проекте, что частица после доизмельчения округлой формы.

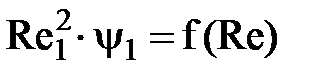

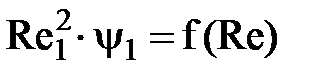

2. По диаграмме зависимости между параметром Лященко и параметром Рейнольдса  [8] определим Re1: [8] определим Re1:

Re1=350

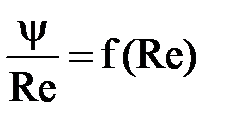

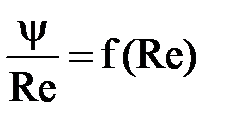

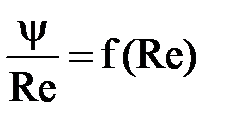

3. Для параметра Re1 по диаграмме y=f(Re) [8] определим значение y1:

y1=0,33

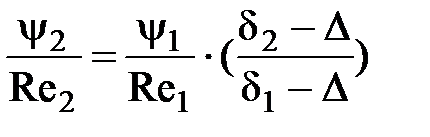

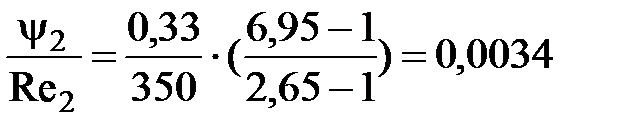

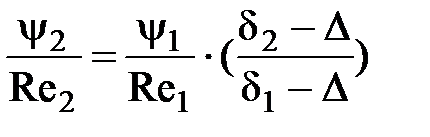

4. Определим второй параметр Лященко  для диаметров равнопадаемых зерен: для диаметров равнопадаемых зерен:

. .

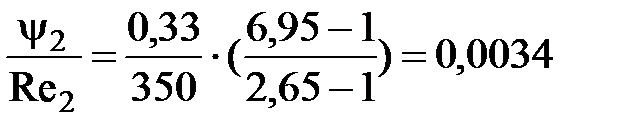

5. По диаграмме  определим значение параметра Рейнольдса Re2, а по диаграмме y=f(Re) соответствующее ему значение y2. определим значение параметра Рейнольдса Re2, а по диаграмме y=f(Re) соответствующее ему значение y2.

Re2=132

y2=0,45

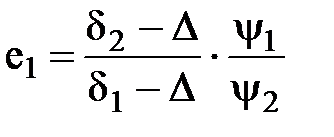

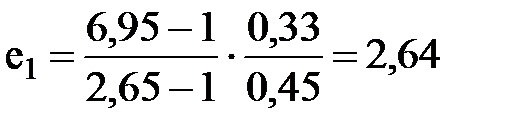

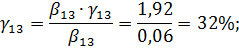

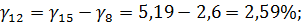

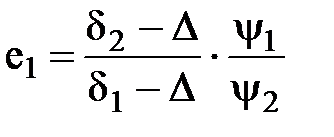

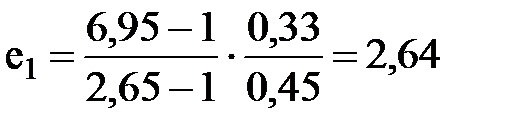

6. Определим коэффициент равнопадаемости e1:

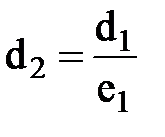

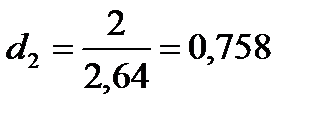

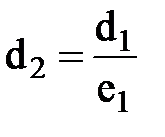

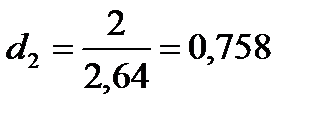

7. Рассчитаем крупность равнопадаемого зерна тяжелого минерала d2 по известному коэффициенту равнопадаемости e1:

мм мм

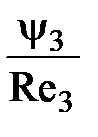

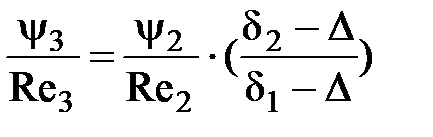

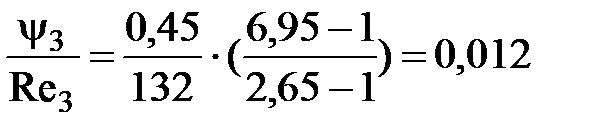

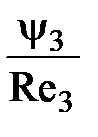

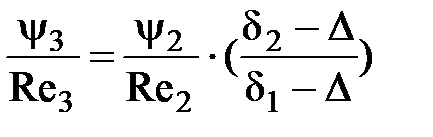

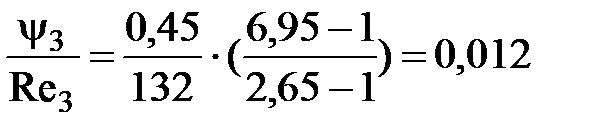

8. Определим  по формуле: по формуле:

9. По диаграмме  определим значение параметра Рейнольдса Re3, а по диаграмме y=f(Re) соответствующее ему значение y3. определим значение параметра Рейнольдса Re3, а по диаграмме y=f(Re) соответствующее ему значение y3.

Re3=64

y3=0,6

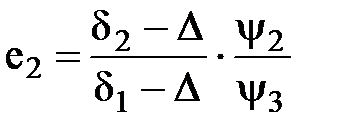

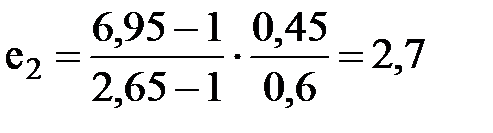

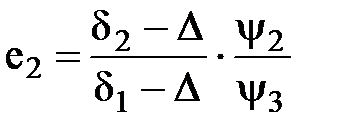

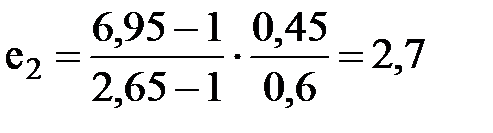

10. Определим коэффициент равнопадаемости e2

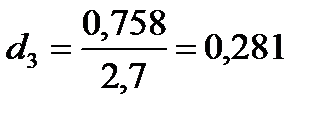

11. Рассчитаем крупность равнопадаемого зерна тяжелого минерала d3 по известному коэффициенту равнопадаемости e2:

мм мм

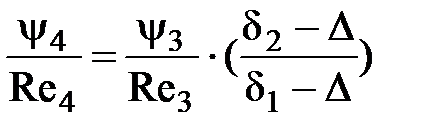

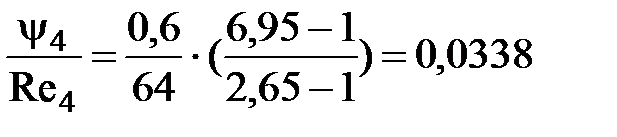

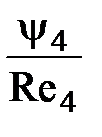

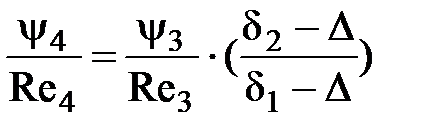

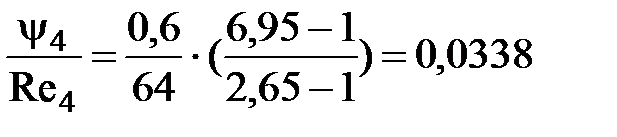

12. Определим  по формуле: по формуле:

13. По диаграмме  определим значение параметра Рейнольдса Re4, а по диаграмме y=f(Re) соответствующее ему значение y4. определим значение параметра Рейнольдса Re4, а по диаграмме y=f(Re) соответствующее ему значение y4.

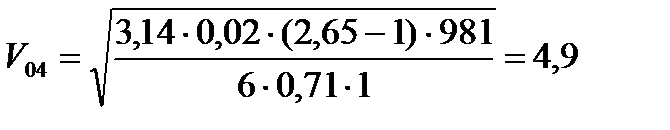

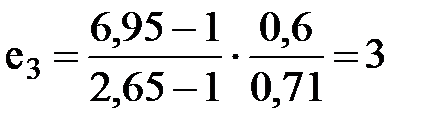

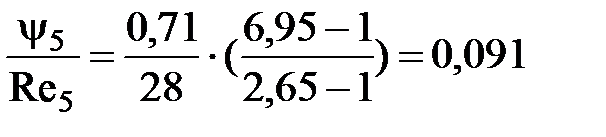

Re4=28

y4=0,71

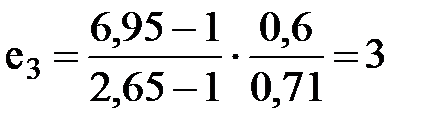

14. Определим коэффициент равнопадаемости e3:

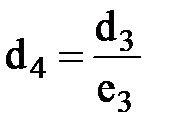

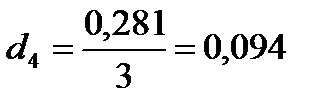

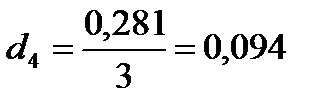

15. Рассчитаем крупность равнопадаемого зерна тяжелого минерала d4 по известному коэффициенту равнопадаемости e3:

мм мм

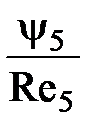

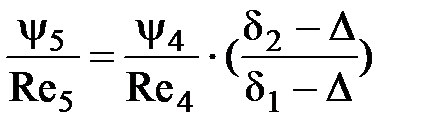

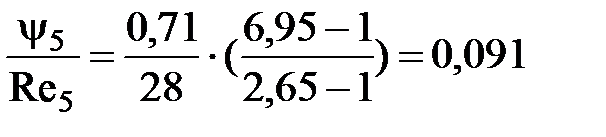

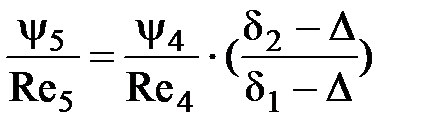

16. Определим  по формуле: по формуле:

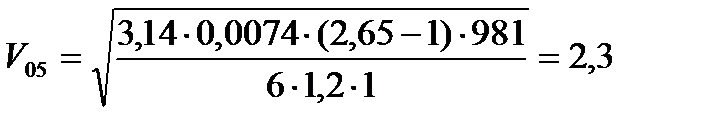

17. По диаграмме  определим значение параметра Рейнольдса Re5, а по диаграмме y=f(Re) соответствующее ему значение y5. определим значение параметра Рейнольдса Re5, а по диаграмме y=f(Re) соответствующее ему значение y5.

Re5=17

y5=1,2

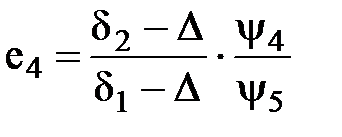

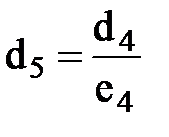

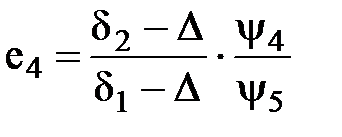

18. Определим коэффициент равнопадаемости e4:

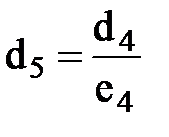

19. Рассчитаем крупность равнопадаемого зерна тяжелого минерала d5 по известному коэффициенту равнопадаемости e4:

мм мм

20. Определим классы крупности, мм:

I класс -2+0,758

II класс -0,758+0,281

III класс -0,281+0,094

IV класс -0,094+0,044

V класс -0,044+0

Принимаем классы, мм:

I класс -2+1

II класс -1+0,5

III класс -0,5+0,2

IV класс -0,2+0,074

V класс -0,074+0

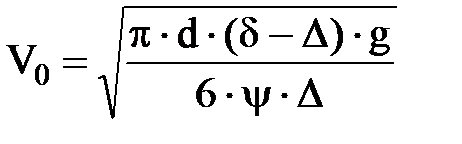

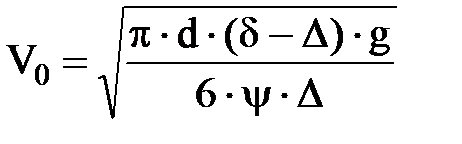

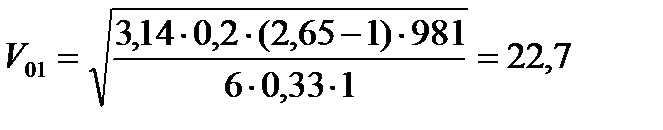

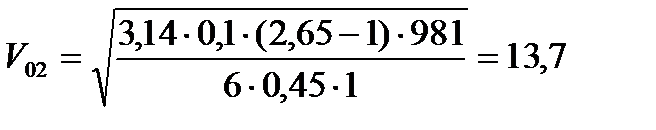

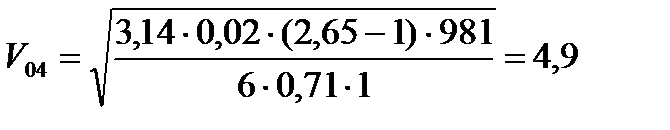

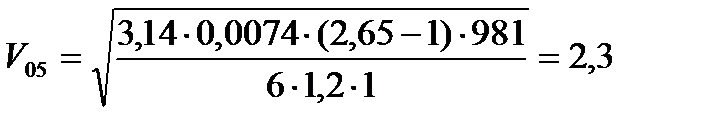

21. Скорости падения тяжелых и легких частиц определяем по формуле:

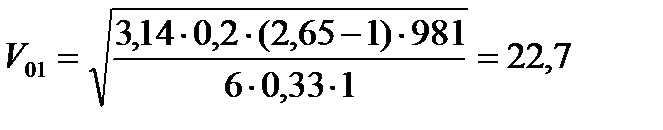

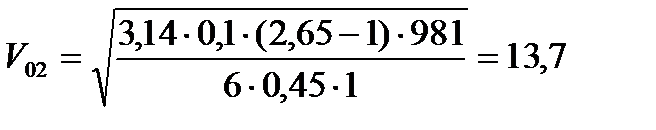

Скорость падения легких минералов:

см/с см/с

см/с см/с

см/с см/с

см/с см/с

см/с см/с

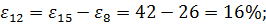

5. Расчет принципиальной схемы

Расчет развернутой схемы начинаем с расчета принципиальной схемы, представленной на рисунке 5.1.

Рисунок 5.1 Принципиальная схема

Определяем необходимое и достаточное для расчета схемы число исходных показателей по формуле:

N = с ∙ (1 + nр - ар) - 1,

где с – число расчетных компонентов (для монометаллической руды с=2),

nр = 19 – число продуктов разделения в схеме,

ар = 7 - число операций разделения в схеме.

N = 2 ∙ (1 + 19 - 7) – 1 = 25

Определяем необходимое и достаточное число исходных показателей, относящихся к продуктам обработки по формуле:

Nп = с ∙ (nр - ар),

Nп = 2 ∙ (19 - 7) = 24.

Определяем максимальное число показателей извлечения по формуле:

Nизв.max = nр - ар,

Nизв.max = 19 – 7 = 12

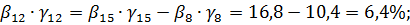

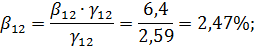

Рассчитываем принципиальную схему, принимая необходимые для расчёта показатели.

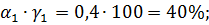

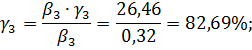

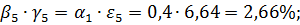

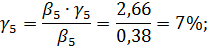

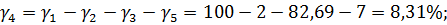

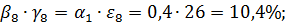

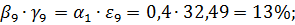

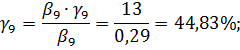

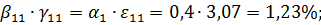

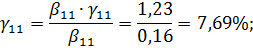

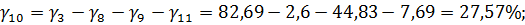

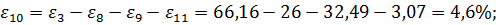

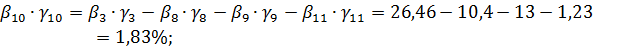

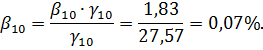

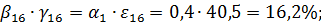

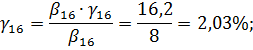

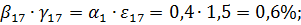

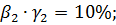

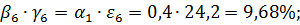

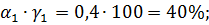

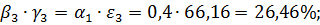

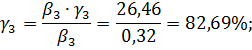

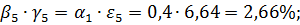

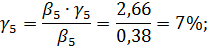

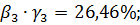

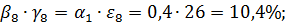

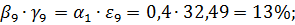

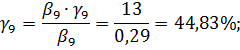

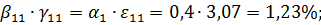

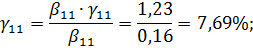

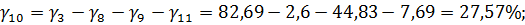

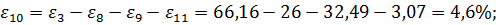

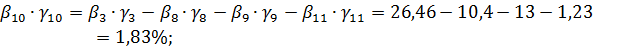

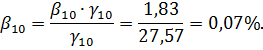

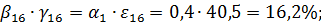

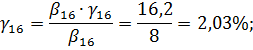

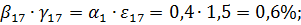

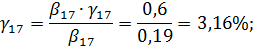

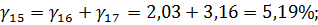

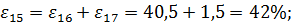

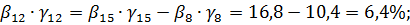

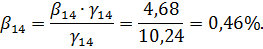

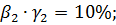

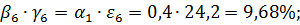

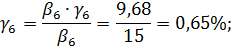

α1=0,4% - по заданию;

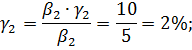

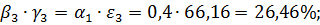

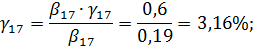

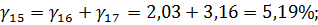

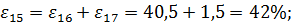

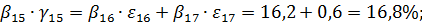

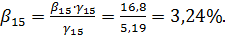

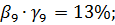

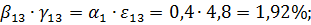

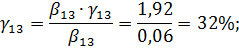

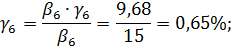

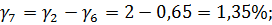

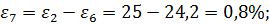

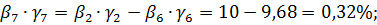

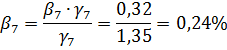

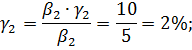

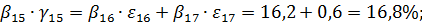

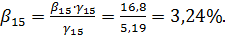

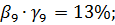

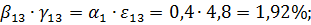

β2=5%; ε2=25%; β3=0,32%; ε3=66,16%; β5=0,38%; ε5=6,64%; β6=15%; ε6=24,2%; β8=4%; ε8=26%; β9=0,29%; ε9=32,49%; β11=0,16%; ε11=3,07%; β13=0,06%; ε13=4,8%; β16=8%; ε16=40,5%; β17=0,19%; ε17=1,5%; β22=8%; ε22=7%; β24=0,1%; ε24=20% - по данным работы действующей фабрики.

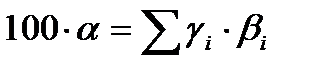

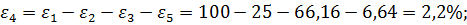

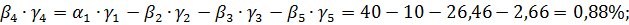

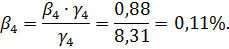

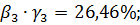

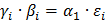

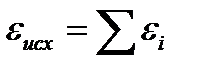

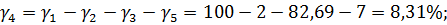

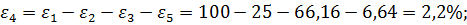

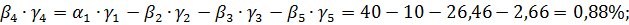

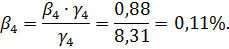

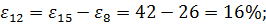

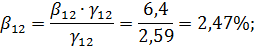

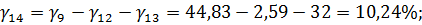

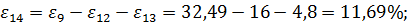

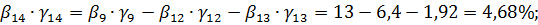

Расчёт принципиальной схемы осуществляем по следующим формулам:

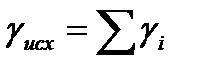

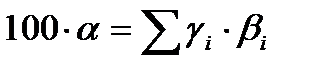

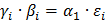

, ,  , ,

где εi – извлечение ценного компонента в i продукт,

βi – содержание ценного компонента в i продукт,

γi – выход i-го продукта,

α1 – содержание ценного компонента в исходной руде.

Проверка осуществляется по балансу металлов:

Таблица 5.1 – Баланс металла

| № продукта

| Продукт

| Выход γ, %

| Содержание b, %

| γ∙b

| Извлечение ε, %

| |

| Концентрат

зернистый

|

0,65

|

15,0

|

9,68

|

24,2

| |

| Концентрат

| 2,03

|

| 16,2

| 40,5

| |

| Концентрат

шламовый

|

0,35

|

8,0

|

2,8

|

7,0

| |

| Сульфиды

| 16,97

| 0,2

| 3,32

| 8,3

| |

| Хвосты

|

| 0,1

|

| 20,0

| |

| Исходная руда

| 100,0

| 0,4

|

| 100,0

|

| α1 = 0,4 %

ε1 = 100%

γ1=100 %

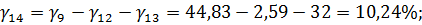

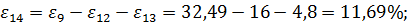

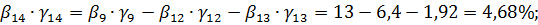

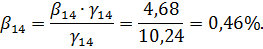

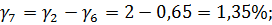

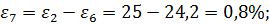

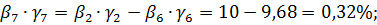

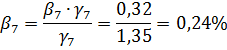

| Основной цикл.

| β3 = 0,32 %

ε3 = 66,16%

γ3= 82,69 %

| Промпродуктовый цикл.

| β9 = 0,29 %

ε9 = 32,49%

γ9= 44,83 %

|

Хвостовой цикл:

| β2 = 5 %

ε2 = 25%

γ2= 2 %

|

Date: 2015-05-18; view: 1106; Нарушение авторских прав | Понравилась страница? Лайкни для друзей: |

|

|

Таблица 3.7 – Результаты выбора грохотов

Таблица 3.7 – Результаты выбора грохотов ,

,

[8] определим Re1:

[8] определим Re1: для диаметров равнопадаемых зерен:

для диаметров равнопадаемых зерен: .

.

определим значение параметра Рейнольдса Re2, а по диаграмме y=f(Re) соответствующее ему значение y2.

определим значение параметра Рейнольдса Re2, а по диаграмме y=f(Re) соответствующее ему значение y2.

мм

мм по формуле:

по формуле:

определим значение параметра Рейнольдса Re3, а по диаграмме y=f(Re) соответствующее ему значение y3.

определим значение параметра Рейнольдса Re3, а по диаграмме y=f(Re) соответствующее ему значение y3.

мм

мм по формуле:

по формуле:

определим значение параметра Рейнольдса Re4, а по диаграмме y=f(Re) соответствующее ему значение y4.

определим значение параметра Рейнольдса Re4, а по диаграмме y=f(Re) соответствующее ему значение y4.

мм

мм по формуле:

по формуле:

определим значение параметра Рейнольдса Re5, а по диаграмме y=f(Re) соответствующее ему значение y5.

определим значение параметра Рейнольдса Re5, а по диаграмме y=f(Re) соответствующее ему значение y5.

мм

мм

см/с

см/с см/с

см/с см/с

см/с см/с

см/с см/с

см/с

,

,  ,

,