Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ориентировочный расчет схемы дробления и выбор дробилок

|

|

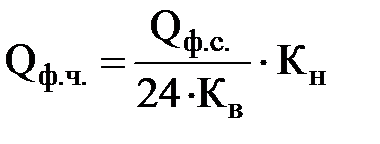

Часовую производительность фабрики определили по формуле:

,

,

где Qф.с. – суточная производительность проектируемой фабрики, т/сут;

Кв – коэффициент использования оборудования главного корпуса.

Предусматриваем одностадиальную схему измельчения, поэтому Кв=0,94 [5];

Кн – коэффициент, учитывающий неравномерность свойств сырья. Согласно [5] в проекте принят Кн=1.

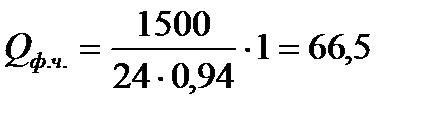

т/ч

т/ч

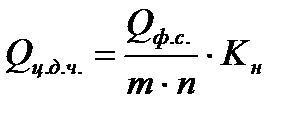

Определим часовую производительность цеха дробления:

,

,

где Qф.с. – суточная производительность фабрики по руде, т/сут;

m – число смен в сутки;

n – расчетное (машинное) время работы оборудования, час.

В проекте обогатительной фабрики принято m=3, n=7.

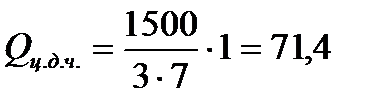

т/ч

т/ч

Для выбора дробилок в проекте использовали следующие технологические критерии:

1) твердость полезного ископаемого по шкале Протодъяконова принята равной 12 [6];

2) крупность дробленого продукта 12 мм согласно проектируемой обогатительной фабрике;

3) влажность руды – 3 % [6];

4) плотность руды – 2,7 т/м3 [6].

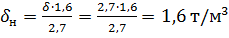

5) Насыпная плотность руды:

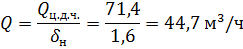

Объемная производительность цеха дробления:

Количество стадий дробления определяется крупностью руды, поступающей из рудника и крупностью конечного дробленого продукта, т.к. дробилки позволяют получать в одну стадию ограниченную степень дробления:

-

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

- конусные дробилки среднего дробления в открытом цикле – до 6;

- конусные дробилки мелкого дробления в открытом цикле – до 5;

- конусные дробилки среднего и мелкого дробления в замкнутом цикле – до 8.

Для нашего случая выбираем трехстадиальную схему дробления (Рисунок 3.1).

| Исходная руда |

| Дробление |

| I |

| Дробление |

| II |

| Грохочение |

| III |

| Дробление |

| IV |

Рисунок 3.1 – Трехстадиальная схема дробления

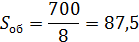

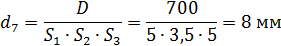

Общая степень дробления определяется по формуле:

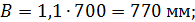

где D = 700 мм – крупность исходной руды;

d =8 мм– крупность конечного дробленого продукта, мм.

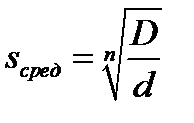

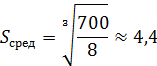

Степень дробления S в стадии назначается близкой к средней по схеме, определенной по следующей формуле:

где n = 3 – число стадий дробления;

D= 700 мм – крупность исходной руды;

d = 8 мм – крупность конечного дробленого продукта.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

Кроме того должно выполняться следующее условие:

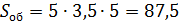

Принимаем S1 = 5; S2 = 3,5; S3 = 5.

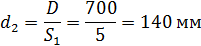

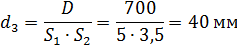

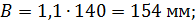

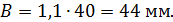

Крупность дробленого продукта по стадиям определяют по формулам:

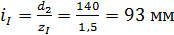

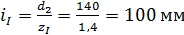

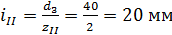

Разгрузочные отверстия дробилок рассчитывают исходя из коэффициента закрупнения z:

;

;  ;

;

.

.

Так как коэффициент крепости руды по Протодьяконову f = 12, то руда по крепости является средней и zI = 1,5 – для щековой дробилки (крупное дробление), zI = 1,4 – для конусной дробилки (крупное дробление), zII = 2 – для конусной дробилки (среднее дробление) [5, стр.48-49, табл.6].

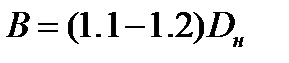

Загрузочные отверстия дробилок рассчитывают исходя из номинальной крупности питания по формуле:

где Dн – номинальная крупность питания дробилки.

где Dн – номинальная крупность питания дробилки.

|

Результаты обоснования и базового расчета схемы дробления сводят в таблицу 3.1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

| Стадия, дробилка | Степень дробления | Крупность дробленого продукта, мм | Загрузочное отверстие, мм | Коэффициент закрупнения | Разгрузочное отверстие, мм |

| 1-ая стадия, ЩДП | 1,5 | ||||

| 1-ая стадия, ККД | 1,4 | ||||

| 2-ая стадия, КСД | 3,5 | ||||

| 3-ая стадия, КМД | |||||

| ВСЕГО | 87,5 |

Date: 2015-05-18; view: 1701; Нарушение авторских прав