Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет качественно-количественной схемы дробления. 1 page

|

|

Составим шкалу крупности для расчета: 4; 8; 20; 40; 70; 140; 700 мм.

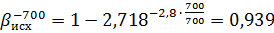

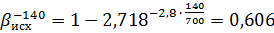

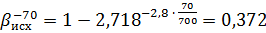

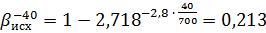

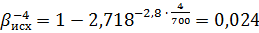

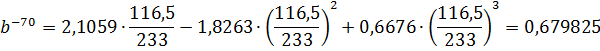

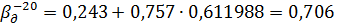

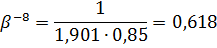

1. Рассчитаем характеристику крупности исходной руды по формуле

где Dн – номинальная крупность исходной руды.

;

;

;

;

;

;

;

;

;

;

;

;

.

.

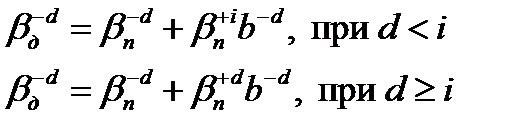

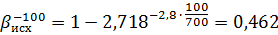

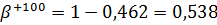

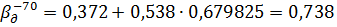

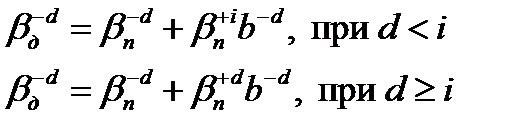

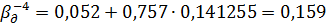

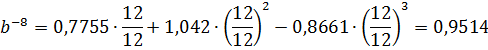

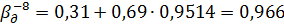

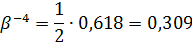

2. Рассчитаем характеристику крупности крупнодробленой руды по соотношениям:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

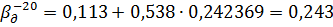

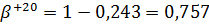

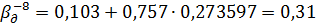

- суммарная гранулометрическая характеристика по минусу дробленого продукта;

- суммарная гранулометрическая характеристика по минусу дробленого продукта;

- суммарная гранулометрическая характеристика по минусу питания стадии дробления;

- суммарная гранулометрическая характеристика по минусу питания стадии дробления;

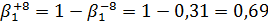

- выход классов питания крупнее ширины разгрузочной щели дробилки;

- выход классов питания крупнее ширины разгрузочной щели дробилки;

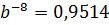

- типовая гранулометрическая характеристика дробилки.

- типовая гранулометрическая характеристика дробилки.

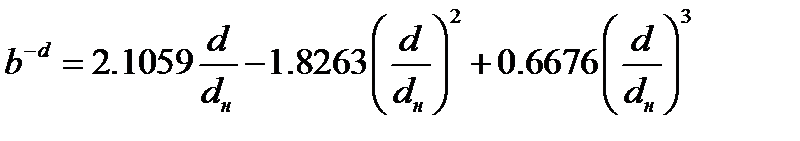

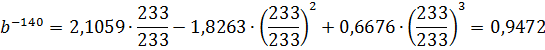

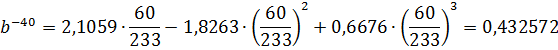

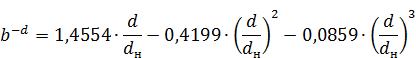

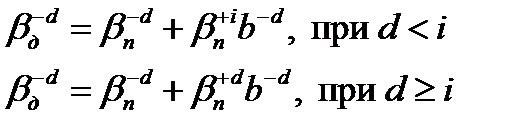

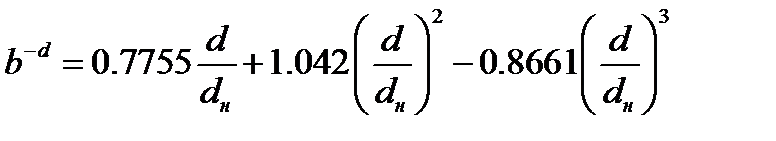

Типовая гранулометрическая характеристика дробилки крупного дробления:

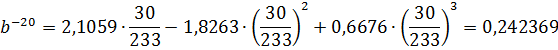

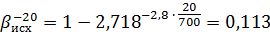

где dн – номинальная крупность дробленого продукта.

Разгрузочное отверстие i = 100 мм.

, при d ≥ i

, при d ≥ i

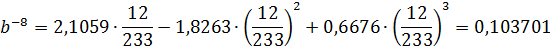

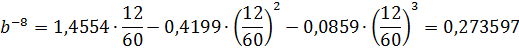

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

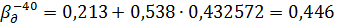

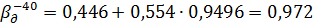

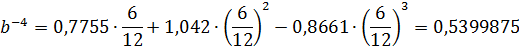

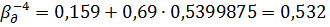

Типовая гранулометрическая характеристика дробилки среднего дробления с предварительным грохочением:

|

Разгрузочное отверстие i = 20 мм.

, при d ≥ i

, при d ≥ i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

, при d < i

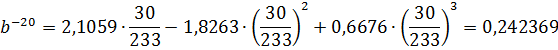

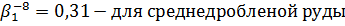

4. Рассчитаем характеристику крупности мелкодробленой руды по соотношениями:

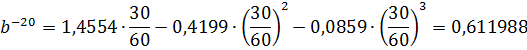

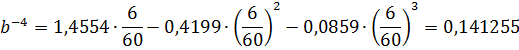

Типовая гранулометрическая характеристика дробилки мелкого дробления с предварительным грохочением:

|

Разгрузочное отверстие i = 8 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

, при d ≥ i

, при d ≥ i

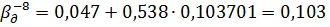

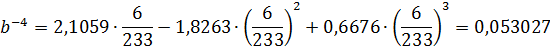

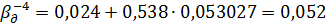

, при d < i

, при d < i

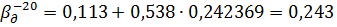

5. Рассчитаем выход питания грохота совмещенного предварительного и поверочного грохочения третьей стадии дробления.

Замкнутый цикл с совмещенным

предварительным и поверочным

грохочением

Рис. 3.2 Конфигурация третьей стадии дробления.

Так как на измельчение поступает дробленная руда крупностью 8 мм, то размер отверстия сита принимаем а = 8 мм.

Е – эффективность грохочения (для мелкого дробления Е = 80 – 85%, принимаем Е = 85%).

;

;

;

;

- типовая гранулометрическая характеристика дробилки мелкого дробления.

- типовая гранулометрическая характеристика дробилки мелкого дробления.

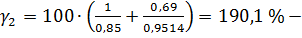

выход питания грохотов;

выход питания грохотов;

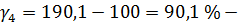

выход питания дробилок мелкого дробления;

выход питания дробилок мелкого дробления;

Таблица 3.2 – Расчет качественно-количественной схемы дробления

Таблица 3.2 – Расчет качественно-количественной схемы дробления

| Номер по схеме | Продукт | Крупность, мм | Разгрузочная щель i, мм | Содержание класса +iв питании стадии, % | Содержание класса крупности -d (мм), % | Выход продукта | |||||||

| % | м3/час | ||||||||||||

| Исходная руда | 2,4 | 4,7 | 11,3 | 21,3 | 37,2 | 60,6 | 93,9 | 44,7 | |||||

| Крупнодробленая руда | 53,8 | 5,2 | 10,3 | 24,3 | 44,6 | 73,8 | 97,9 | 44,7 | |||||

| Питание дробилок 2 стадии | 44,7 | ||||||||||||

| Среднедробленая руда | 75,7 | 15,9 | 70,6 | 97,2 | 44,7 | ||||||||

| Питание грохотов 3 стадии | 30,9 | 61,8 | 190,1 | ||||||||||

| Питание дробилок 3 стадии | 90,1 | 40,3 | |||||||||||

| Мелкодробленая руда | 53,2 | 96,6 | 44,7 |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3.3 Выбор и расчет дробилок. КП-130405.65-061209625

Сначала из каталога дробилок отечественного производства (таб. 3.3) отбираем дробилки, у которых размер загрузочного отверстия превышает заданный и диапазон регулировки разгрузочной щели включает заданную.

Таблица 3.3 – Каталог дробилок отечественного производства.

| Модель | Ширина приемного отверстия, мм | Рагрузочная щель, мм | Объемная производительность ОТ-ДО, м3/час | Мощность квт | Масса, тонн | Данные для предварительного выбора дробилок | |||

| B | max | min | max | min | W | M | i | B | |

| КМД-1200Гр | |||||||||

| КМД-1200Т | |||||||||

| КМД-1750Гр | |||||||||

| КМД-1750Т | |||||||||

| КМД-2200Гр | |||||||||

| КМД-2200Т1 | |||||||||

| КМД-2200Т2 | |||||||||

| КМД-3000Т | |||||||||

| КСД-600 | |||||||||

| КСД-900 | 12,5 | ||||||||

| КСД-1200Гр | |||||||||

| КСД-1200Т | |||||||||

| КСД-1750Гр | |||||||||

| КСД-1750Т | |||||||||

| КСД-2200Гр | |||||||||

| КСД-2200Т1 | |||||||||

| КСД-3000Т | |||||||||

| ККД-500/75 | 40,6 | ||||||||

| ККД-900/140 | |||||||||

| ККД-1200/150 | |||||||||

| ККД-1500/180 | |||||||||

| ЩКД 9х12 | 69,6 | ||||||||

| ЩДП 12х15 | |||||||||

| ЩДП 15х21 |

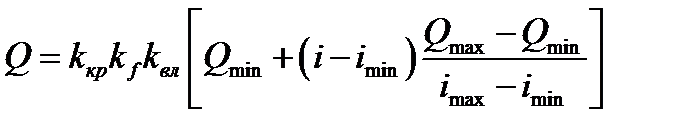

Для предварительно выбранных дробилок рассчитывается производительность в заданных условиях работы. Расчет производится по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

- поправочные коэффициенты соответственно на крупность питания, крепость и влажность.

- поправочные коэффициенты соответственно на крупность питания, крепость и влажность.

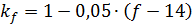

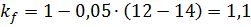

Поправочный коэффициент на крепость рассчитывается по формуле:

,

,

где f = 12 - коэффициент крепости по Протодьяконову.

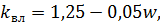

Поправочный коэффициент на влажность рассчитывается по формуле:

где w = 3 % – влажность руды, %

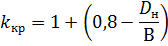

Поправочный коэффициент на крупность рассчитывается по формуле:

где Dн - номинальная крупность питания дробилки, мм;

В – ширина приемного отверстия, мм.

Таблица 3.4 – Результаты предварительного выбора дробилок и расчет производительности

Таблица 3.4 – Результаты предварительного выбора дробилок и расчет производительности

| Стадия дробления | Модель | Ширина приемного отверстия, мм | Рагрузочная щель, от-до, мм | Объемная производительность, от-до, м3/час | Мощ-ность, кВт | Масса, тонн | Производительность дробилки Q при принятых i и B и значениях поправочных коэффициентов | |||||

| B | imax | imin | Qmax | Qmin | W | M | i | B | dн | Q | ||

| ЩКД 9х12 | 69,6 | 123,42 | ||||||||||

| ЩДП 12х15 | 292,82 | |||||||||||

| ЩДП 15х21 | 491,73 | |||||||||||

| ККД-1500/180 | 1205,6 | |||||||||||

| ККД-900/140 | 344,3 | |||||||||||

| ККД-1200/150 | 617,3 | |||||||||||

| КСД-1200Гр | 96,8 | |||||||||||

| КСД-1750Т | 173,03 | |||||||||||

| КСД-2200Т1 | 374,6 | |||||||||||

| КМД-1200Гр | 83,85 | |||||||||||

| КМД-1200Т | 48,13 | |||||||||||

| КМД-1750Т | 145,5 | |||||||||||

| КМД-2200Т1 | 301,5 | |||||||||||

| КМД-2200Т2 | 253,46 | |||||||||||

| КМД-3000Т | 563,97 |

Таблица 3.5 – Сравнительный анализ вариантов установки дробильного оборудования

Таблица 3.5 – Сравнительный анализ вариантов установки дробильного оборудования

| Тип | Параметры дробилки | Нагрузка на дробилку, м3/час | Количество | Характеристика варианта | |||||

| Производительность, м3/час | Масса, тонн | Установленная мощность, кВт | по расчету | выбранное | Масса, тонн | Установленная мощность, кВт | Коэффициент загрузки | ||

| ЩКД 9х12 | 123,42 | 69,6 | 44,7 | 0,4 | 69,6 | 0,4 | |||

| ЩДП 12х15 | 292,82 | 44,7 | 0,15 | 0,15 | |||||

| ЩДП 15х21 | 491,73 | 44,7 | 0,09 | 0,09 | |||||

| ККД-1500/180 | 1205,6 | 44,7 | 0,04 | 0,04 | |||||

| ККД-900/140 | 344,3 | 44,7 | 0,13 | 0,13 | |||||

| ККД-1200/150 | 617,3 | 44,7 | 0,07 | 0,07 | |||||

| КСД-1200Гр | 96,8 | 44,7 | 0,5 | 0,5 | |||||

| КСД-1750Т | 173,03 | 44,7 | 0,26 | 0,26 | |||||

| КСД-2200Т1 | 374,6 | 44,7 | 0,12 | 0,12 | |||||

| КМД-1200Гр | 83,85 | 40,3 | 0,48 | 0,48 | |||||

| КМД-1200Т | 48,13 | 40,3 | 0,84 | 0,84 | |||||

| КМД-1750Т | 145,5 | 40,3 | 0,28 | 0,28 | |||||

| КМД-2200Т1 | 301,5 | 40,3 | 0,13 | 0,13 | |||||

| КМД-2200Т2 | 253,46 | 40,3 | 0,16 | 0,16 | |||||

| КМД-3000Т | 563,97 | 40,3 | 0,07 | 0,07 | |||||

| Выбранный вариант установки дробильного оборудования | |||||||||

| ЩКД 9х12 | 123,42 | 69,6 | 44,7 | 0,4 | 69,6 | 0,4 | |||

| КСД-1200Гр | 96,8 | 44,7 | 0,5 | 0,5 | |||||

| КМД-1200Т | 48,13 | 40,3 | 0,84 | 0,84 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

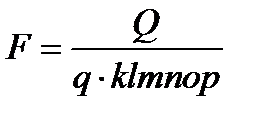

В цехах дробления рудных обогатительных фабрик используются вибрационные грохоты в среднем и тяжелом исполнении, необходимая площадь грохочения, которых рассчитывается по формуле:

где F – площадь грохочения, м2;

Q – нагрузка на грохоты, м3/час;

q – удельная производительность грохота, м3/м2· час;

k – поправочный коэффициент, учитывающий содержание в исходном материале зерен размером менее половины размера отверстий сита

l – поправочный коэффициент, учитывающий содержание в исходном материале зерен размером более размера отверстий сита;

m – поправочный коэффициент, учитывающий эффективность грохочения;

n – поправочный коэффициент, учитывающий форму зерен;

o - поправочный коэффициент, учитывающий влажность материала;

p - поправочный коэффициент, учитывающий способ грохочения;

k,l,m,n,o,p – поправочные коэффициенты [5, табл. 30, стр. 223]

Все параметры и результаты расчета сводятся в таблицу (табл.3.6).

Таблица 3.6 – Условия грохочения, поправочные коэффициенты и расчет площади грохочения

| Условия грохочения, учитываемые коэффициентом | Коэффи-циент | Условия по стадиям дробления | Значения коэффициентов по стадиям дробления |

| мелкого | мелкого | ||

| Удельная производительность, м3/м2*час | q | ||

| Содержание в исходном материале зерен размером менее половины размера отверстий сита, % | k | 30,9 | 0,84 |

| Содержание в исходном материале зерен размером более размера отверстий сита, % | l | 38,2 | 1,1 |

| Эффективность грохочения, % | m | 85.0 | |

| Форма зерен | n | руда | |

| Влажность материала | o | сухой | |

| Способ грохочения | p | сухое | |

| Расчет площади грохочения | |||

| Нагрузка на грохоты, м3/час | |||

| Площадь просеивающей поверхности, м2 | 5,4 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-130405.65-061209625 |

Date: 2015-05-18; view: 1721; Нарушение авторских прав