Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Система подачи компонентов топлива

|

|

8.1. Турбонасосная система (ТНС) подачи компонентов топлива

Турбонасосная система состоит из следующих подсистем.

1. Турбонасосный агрегат (ТНА), предназначенный для увеличения давления и подачи компонентов топлива в камеру ЖРД и газогенератор. Основными элементами ТНА является турбина, развивающая мощность при подаче на нее высокотемпературного газа, и насосы, преобразовывающие мощность турбины в напор компонентов топлива.

2. Система повышения давления на входе в насосы состоит из системы предварительного наддува баков, который осуществляется, как правило, с помощью инертных газов или из системы предвключенных насосов.

3. Система запуска турбины. Запуск турбины осуществляется с помощью твердотопливного газогенератора, как правило, работающего кратковременно только в момент запуска ЖРДУ.

4. Система питания турбины. Питание турбины высокотемпературным газом осуществляется с помощью жидкостного газогенератора, работающего на основном или вспомогательном компоненте топлива, или путем подачи на лопатки турбины одного из компонентов, газифицированного в зарубашечном пространстве.

5. Система выброса генераторного газа. Для ЖРД работающих по схеме «жидкость-жидкость» с выбросом генераторного газа в окружающую среду, система отвода включает в себя выхлопной патрубок турбины, заканчивающийся расширяющимся соплом, плоскость среза, которого обычно совпадает с плоскостью среза основных сопел камеры ЖРД.

Для ЖРД, работающих по схеме «жидкость - газ» или «газ-газ», система отвода генераторного газа включает газовод (толстостенный патрубок), соединяющий выхлопной коллектор турбины с головкой камеры ЖРД.

8.2. Компоновочные схемы ТНА

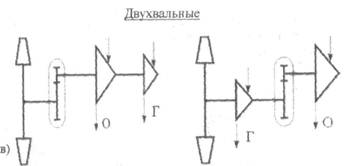

ТНА подразделяются на одновальные и многовальные. В одновальных ТНА турбина и насосы располагаются на одном валу. Преимуществом ТНА, выполненных по такой схеме, является простота конструкции и малый вес. В качестве недостатка необходимо отметить, что только один из насосов (как правило, насос окислителя) работает при оптимальном числе оборотов. При этом насос горючего эксплуатируется при пониженных значениях КПД.

Различают следующие компоновочные схемы ТНА, рис.57.

При трехвальной схеме ТНА числа оборотов насосов и турбины независимы друг от друга и могут выбираться из условий оптимальности работы насосов. Однако, наличие редукторов, работающих в сложных условиях (высокие значения/Окружной скорости, сложность обеспечения эффективной системы смазки и охлаждения), в некоторых случаях сводит к минимуму выигрыш от повышения значений КПД насосов.

|

|

Рис.57

Компоновочные схемы ТНА

Наибольшее распространение в ЖРДУ получили одновальные схемы ТНА.

8.3. Устройство центробежного насоса

В ТНА ЖРД обычно в качестве основных применяются центробежные насосы. Основными достоинствами, определяющими преимущественное использование этих видов насосов в ЖРД, являются:

- обеспечение высоких давлений подачи и производительности при

малых габаритах и массе;

- возможность работы на агрессивных и низкокипящих компонентах;

- возможность работы с большим числом оборотов и удобство использования турбины для их привода.

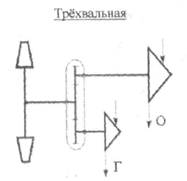

На рис.58 показана схема одноступенчатого центробежного насоса. Жидкость по входному патрубку 1 подается на вращающееся колесо (крыльчатку) 2. В колесе насоса жидкость движется по каналу, образованному стенками колеса и лопатками 3. Усилие, действующее со стороны лопаток колеса на жидкость, заставляет ее двигаться так, что запас энергии в единице массы жидкости увеличивается. При этом происходит прирост как потенциальной энергии (статического давления), так и кинетической энергии жидкости.

Рис.58

Схема центробежного насоса:

1 — входной патрубок; 2 — колесо насоса (крыльчатка); 3 — лопатки;

4 — диффузор; 5 — лопатки диффузора; 6 — сборник или улитка; 7 — переднее уплотнение;

8 — подшипник вала; 9 — уплотнение подшипника

На выходе из колеса жидкость поступает в диффузор 4, где уменьшается ее абсолютная скорость и дополнительно возрастает давление. Простейший

дифузор состоит из гладких дисков, составляющих его стенки, и называется безлопаточным. Лопаточный диффузор имеет неподвижные лопатки 5 (на рис.58 показаны пунктиром), которые способствуют более быстрому гашению скорости потока. Пройдя диффузор, жидкость поступает в спиральный канал (улитку) б, назначение которого состоит в том, чтобы собирать жидкость, вы-ооящую из колеса, а также уменьшать ее скорость. По нагнетающему патруб-ц жидкость подается в сеть.

Чтобы уменьшить перетекание жидкости из полости высокого давшая (диффузора, улитки) в область низкого давления, в насосе делаются уп-лотнения 7.

Рис.59

' Схемы центробежных насосов:

а —с осевым входом; б—со спиральным входом; в—с двухсторонним входом; г —многоступенчатый насос

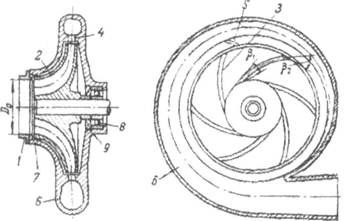

Центробежные насосы выполняют с осевым, спиральным и двойным входом, одно-и многоступенчатые. Выбор осевого или спирального входа (рис.59, а,б)определяется в первую очередь условиями компоновки ТНА и двигательной установки. Двойной вход (рис.59, в) выполняют при больших расходах для уменьшения скорости на входе и тем самым для улучшения антикави-тационных свойств насоса. Многоступенчатые насосы (рис.59, г) применяют при необходимости получения особенно больших напоров.

Обычно корпуса насосов выполняются литьем из высокопрочных алюминиевых сплавов, а в случае высоких давлений - из стали. Количество профилированных лопаток крыльчатки составляет не более 8, а их толщина лежит в диапазоне 2 ч- 5 мм.

8.4. Крыльчатки насосов

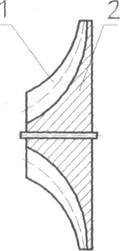

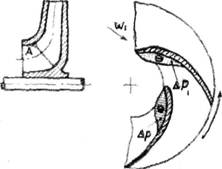

Различают крыльчатки, открытого и закрытого типов, рис.60 (а, б).

Открытая крыльчатка используется в насосах с малым расходом и давлением компонента. Для крыльчатки такого типа характерны значительные потери, обусловленные перетеканием компонента из области повышенного давления (на выходе из насоса) в область пониженного (на входе в насос). Крыльчатка состоит из диска 1 и выполненных на нем лопаток 2.

В закрытых крыльчатках на торцевых поверхностях лопаток устанавливается крышка 3., которая может быть выполнена за единое целое с крыльчаткой. В крыльчатках такого типа потери на перетекание компонента значи-

тельно меньше, чем в открытых крыльчатках. Обычно крыльчатки изготавливают литьем. Число профилированных лопаток, как правило не превышает 8, а их толщина менее 5мм. Крыльчатки, представленные на рис.60, относятся к крыльчаткам с односторонним подводом компонента.

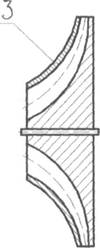

Для снижения расхода компонента через лопаточный канал крыльчатки (с целью исключения возникновения процесса кавитации) используются крыльчатки с двухсторонним подводом компонента, рис.61.

|

|

Рис.60

Односторонние крыльчатки: а- открытого типа; б - закрытого типа

Рис.61

Двухсторонняя крыльчатка

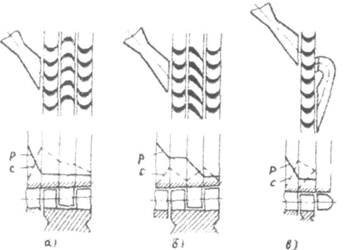

8.5. Уплотнения крыльчаток

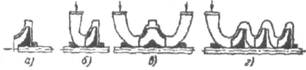

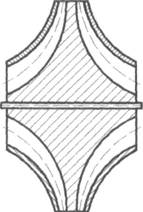

С целью снижения перетечек жидкости в крыльчатках насосов устанавливаются уплотнения следующих типов: щелевые, лабиринтные и плавающие, рис.62 а,б,в, соответственно.

Принцип работы щелевых уплотнений основан на обеспечении высокого гидравлического сопротивления кольцевой щели между графитовым вкладышем, установленным в корпусе насоса, и проточкой, выполненной во входном сечении диска. Конструкция данного уплотнения допускает до 15% перетечек от объема перекачиваемой жидкости, в то время как лабиринтное, рис.62 б, и плавающее (набор фторопластовых и алюминиевых шайб, установленных во входном сечении крыльчатки), рис.62 в, - до 10 % и 5 %, соответственно.

а) б) в)

Рис.62

Уплотнения крыльчаток: а - щелевое; б - лабиринтное; в - плавающее

8.6. Основные параметры насосов 1.Объемная производительность насоса, V, м3 / с

где:

- массовый секундный расход жидкости, кг/с;

- массовый секундный расход жидкости, кг/с;  - плотность рабочего тела на входе в крыльчатку, м3 / кг.

- плотность рабочего тела на входе в крыльчатку, м3 / кг.

Относительная скорость движения жидкости в насосе, а, следовательно, V и  пропорциональны частоте вращения крыльчатки:

пропорциональны частоте вращения крыльчатки:

2. Действительный напор насоса, Нд, Дж/кг.

Действительный напор насоса характеризует приращение энергии, приобретенное 1 кг жидкости, прошедшей через насос.

где:

Р вых. > Р вх. - давление на выходе и входе в крыльчатку, н/ м2;  - средняя плотность жидкости в крыльчатке насоса, м3 / кг;

- средняя плотность жидкости в крыльчатке насоса, м3 / кг;

Напор пропорционален произведению квадратов частоты вращения n и внешнего диаметра крыльчатки:

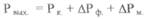

3.Давление на выходе из насоса, PBblX, Па.

где:

- давление в камере, Па;

- давление в камере, Па;

- перепад давления на форсунках, Па;

- перепад давления на форсунках, Па;

-перепад давления, обеспечивающий преодоление гидравлического

-перепад давления, обеспечивающий преодоление гидравлического

сопротивления магистрали от насоса до камеры ЖРД, Па.

4.Число оборотов крыльчатки, n, об/мин.

где:

- угловая скорость крыльчатки, 1/ с.

- угловая скорость крыльчатки, 1/ с.

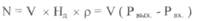

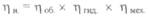

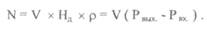

5.Полезная мощность насоса, N, Вт.

Полезная мощность насоса - мощность, переданная насосом жидкости, т.е. затраченная на создание действительного напора при заданной объемной производительности.

Полезная мощность насоса пропорциональна кубу числа оборотов крыльчатки

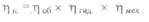

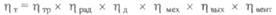

б.Коэффициент полезного действия насоса насоса,  , %.

, %.

где:

,

,  ,

,  -объемный, гидравлический и механический коэффициенты

-объемный, гидравлический и механический коэффициенты

полезного действия (к.п.д.) насоса, соответственно.

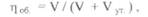

где V ут. - объемная производительность насоса, обусловленная перетечками в нем.

Объемный КПД определяет количество жидкости, перетекающей из полости высокого давления обратно в полость низкого давления, и утечек жидкости из полости высокого давления через уплотнения.

- учитывает потери:

- учитывает потери:

- на трение жидкости в каналах входного патрубка, крыльчатки, улитки, выходного диффузора, а также на трение в самой жидкости, обусловленные ее вязкостью;

- на удар и срыв потока, обусловленные несовпадением геометрического профиля лопатки и направлением вращения крыльчатки.

Потери на трение пропорциональны квадрату объемной производительности V2 или квадрату относительной скорости жидкости W2.

Потери на удар минимальны при расчетном числе оборотов крыльчаг-ки.

= 70 / 90 %

= 70 / 90 %

Произведение объемного и гидравлического к.п.д. носит название внутреннего к.п.д. насоса.

- учитывает механические потери, связанные с трением жидкости о нерабочие поверхности крыльчатки, потери в подшипниках, уплотнениях и т.д.

- учитывает механические потери, связанные с трением жидкости о нерабочие поверхности крыльчатки, потери в подшипниках, уплотнениях и т.д.

= 70 / 80 %

= 70 / 80 %

7. Потребная мощность насоса, NH, Вт.

Потребная мощность насоса определяется экспериментально при его проливках, в процессе проведения которых находят объемную производительность, значения давления на входе и выходе из насоса, число оборотов крыльчатки и крутящий момент на валу.

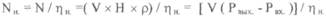

8. Коэффициент быстроходности насоса, ns.

Коэффициент быстроходности насоса - число оборотов этатонного насоса, геометрически подобного натурному, с тем же гидравлическим и объемным к.п.д., но с напором в 1 Дж/кг и полезной мощностью в 1 Вт. В общем случае:

Величина ns характеризует форму колеса насоса, рис.63. Действительно, при данном числе оборотов п большее значение пs соответствует большим объемным производительностям V и меньшим напорам Я. Увеличение же V и уменьшение Я приводит к увеличению проходного сечения канала

колеса (ширины) и к уменьшению выходного диаметра колеса D2. Таким образом, при больших значениях ns канал колеса будет коротким и широким. С уменьшением ns канал сужается, а отношение выходного и входного диаметров колеса (D2 /DI) увеличивается.

Насосы ЖРД, как правило, имеют относительно малые расходы объемные производительности V и большие напоры Н, т.е. малые значения ns (обычно меньше 100).

Рис.63

Форма колеса насоса в зависимости от ns: а - тихоходное колесо; б - нормальное колесо; в - быстроходное колесо

8.7. Характеристики насосов

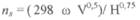

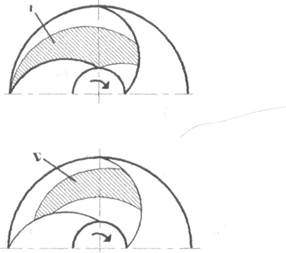

Рассмотрим движение жидкости в проточной части центробежного насоса, рис.64.

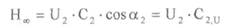

Частицы жидкости, находящиеся в межлопаточном канале участвуют в двух движениях: в относительном (W- относительная скорость) и в переносном (U- окружная скорость). В результате указанных движений частичка жидкости перемещается в канале с абсолютной скоростью С, при этом U2 > U1.

С целью уменьшения потерь и создания наиболее благоприятных условий течения жидкости по каналу крыльчатки рекомендуется принимать Wi = W2, при условии U2 > U1.

Индексы "1" и "2" относятся к входному и выходному сечениям крыльчатки соответственно, рис.65.

Рис.64

Изменение параметров по тракту центробежного насоса

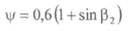

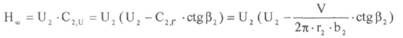

Согласно формуле Эйлера, напор насоса с бесконечным числом лопаток может быть определен по следующей зависимости:

где: G2,u - проекция абсолютной скорости на выходе из крыльчатки на окружную скорость (окружная составляющая абсолютной скорости на выходе из крыльчатки).

В насосе с бесконечным числом лопаток любая струйка жидкости, перемещающаяся от входа в колесо к спиральной камере, имеет одинаковые параметры. При конечном числе лопаток это условие нарушается. Со стороны лопатки, оказывающей силовое воздействие на жидкость, давление будет больше, рис.66,а. Такая неравномерность полей давлений связана с неравномерностью полей скоростей, рис.66,6. Относительная скорость будет больше на стороне лопатки, не оказывающей давление на жидкость.

Указанные распределения параметров вызывают изменения характера скорости жидкости в межлопаточном канале, т.е. приводят к появлению циркуляционных течений и к некоторому отклонению потока на выходе в сторону противоположную вращению, что определяет снижение напора, создаваемого насосом.

Рис.65

Треугольники скоростей на входе и на выходе из

крыльчатки центробежного насоса

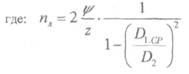

Потери на циркуляцию оцениваются коэффициентом потерь насоса nЛ, который характеризует снижение напора, за счет конечного числа лопаток.

Теоретический напор насоса с конечным числом лопаток определяется из соотношения:

|

|

|

Для центробежного насоса:

где: D1,CP- средний диаметр лопатки крыльчатки на входе;  - угол наклона лопатки крыльчатки на выходе.

- угол наклона лопатки крыльчатки на выходе.

|

а)

б)

Рис.66

Неравномерности полей давления, скорости и пульсации в межлопаточном канале крыльчатки

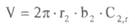

Объемная производительность насоса может быть определена по следующей зависимости:

где: b2 - ширина выходного сечения крыльчатки.

Радиальная составляющая абсолютной скорости на выходе из крыльчатки С2,г определяется из выражения:

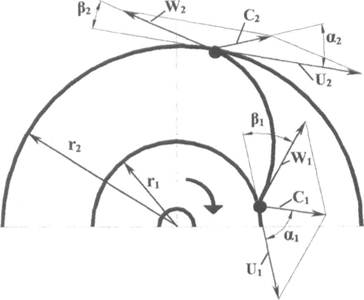

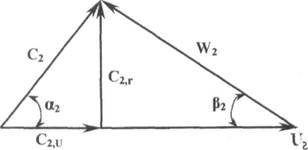

Теоретический напор насоса при бесконечном числе лопаток, с учетом, рис.67, что:

|

|

равен:

Рис.67

Треугольник скоростей на выходе из центробежного насоса

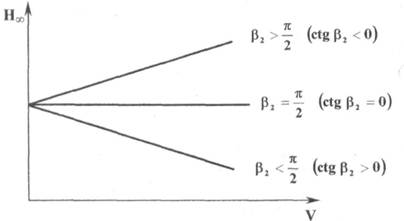

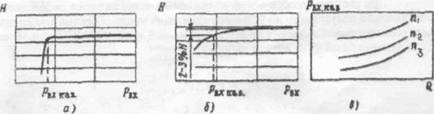

Напорная характеристика насоса представляет зависимость напора от объемной производительности при постоянном числе оборотов крыльчатки, рис.68.

Рис.68

Напорная характеристика насоса с бесконечным числом лопаток крыльчатки

В центробежных насосах  меньше

меньше  , т.к. при увеличе-

, т.к. при увеличе-

нии  наблюдается существенный рост гидравлического сопротивле-

наблюдается существенный рост гидравлического сопротивле-

ния жидкости в межлопаточном канале.

Поток жидкости при движении от входного сечения насоса до выхода аз диффузора испытывает неоднократные повороты, проходит сужения и рас-ширения канала, обтекает входные кромки лопаток и т.п. Во всех этих случаях теряется энергия на преодоление местного сопротивления, кроме того, всегда существуют потери на трение жидкости о стенки. Эти суммарные потери энергии в процессе течения жидкости через насос составляют гидравлические потери.

Зависимость гидравлических потерь в насосе от объемной производительности очень сложна: минимальные гидравлические потери имеют место при расчетном режиме течения жидкости, т.е. при расчетном значении объемной производительности насоса. Действительная напорная характеристика насоса Нд= f (V) представляет собой параболу, рис.69.

Рис.69

Напорные характеристики центробежного насоса

8.8. Кавитация

Кавитация - процесс образования пузырьков пара в тех зонах жидкости, в которых статическое давление меньше давления насыщенного пара,

завершающийся заполнением этих пузырьков жидкостью при их попадании в зону повышенного давления. Это явление наблюдается при чрезмерно больших скоростях жидкости (числах оборотов крыльчатки - n).

При высоких скоростях движения потока статическое давление может стать меньше давления насыщенных паров Ps и тогда происходит закипание

жидкости, т. е. возникает кавитация.

В колесе центробежного насоса в отношении кавитации наиболее опасным является сечение входа жидкости на лопатки колеса, где полное давление жидкости минимально (насос еще не сообщил жидкости энергии), а абсолютная и относительная скорости потока велики.

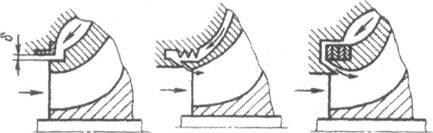

Высокие относительные скорости жидкости на входе в лопатку способствуют образованию полостей пониженного давления с задней стороны лопатки, рис.70, т.е. способствуют возникновению кавитации. Кроме того, неравномерное поле абсолютных скоростей при подходе к лопатке вызывает дополнительное падение давления в струйках, где скорость будет больше средней.

Рис.70

Область пониженного давления при обтекании лопаток насоса

Кавитация нарушает нормальную работу насоса по двум причинам.

Во-первых, вследствие того, что часть объема, подаваемого насосом, оказывается заполненной парами жидкости, происходит падение напора и уменьшение расхода подаваемой жидкости.

Во-вторых, при попадании жидкости, имеющей в своей массе паровые мешки, в область более высоких давлений пар конденсируется и заполнение объема паровых мешков жидкостью происходит с большой скоростью (до 1500—1800 м/сек), что приводит к явлению гидравлического удара в момент заполнения объема. Совокупность направленных гидравлических ударов в фокус полусферы паровых объемов, находящихся на поверхности лопаток, приводит к эрозионному разрушению металла.

Различают режимы частичной и полной кавитаций. При режиме частичной кавитации, образовавшиеся пузырьки пара успевают «захлопнуться» во входном сечении крыльчатки. Так как кавитационная эрозия развивается постепенно, то ввиду малой продолжительности работы насосов ЖРД указанный режим работы не опасен. Однако кавитация в межлопаточной полости насосов ЖРД (режим полной кавитации) недопустима из-за падения напора и уменьшения объемной производительности.

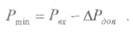

Изменение напора при возникновении кавитации характеризуется так называемыми кавитационными характеристиками.

Различают срывные характеристики, рис.71, а, 6, т. е. зависимость напора Н от давления на входе Рвх (или величины Рвх — Ps), и кавитационные характеристики, выражающие зависимость предельного давления на входе Рвх кав, ниже которого начинается кавитация, от числа оборотов п и объемной производительности V, рис.71 в. Срывные характеристики получают по результатам испытания насосов при заданных объемной производительности и числе оборотов.

Рис.71

Кавитационные характеристики: а,б — срывные характеристики; в — кавитационная характеристика

Рвх.кав =f(n. У)

Предельное давление на входе Рвх кав, ниже которого начинается кавитация, определяется как давление, при котором падение напора составляет 2— 3%. На основании серии проведенных испытаний строят кавитационные характеристики Рвх.кав. = f (n,V), рис.71, в. Кавитационные свойства насоса надежно устанавливаются только опытным путем.

Наименьшее давление при входе на лопатки Ртin может быть определено как разность статического давления на входе в колесо Рвх и величины

дополнительного падения давления  вследствие образования зон пони-

вследствие образования зон пони-

женного давления и неравномерности абсолютных скоростей, т. е.

Условие безкавитационной работы:

или

Величина (Рвх— Ps) характеризует напор, который еще может быть

использован для увеличения скорости потока без возникновения кавитации и называется кавитационным запасом.

При прочих равных условиях увеличение числа оборотов насоса п и

объемной производительности V приводит к увеличению относительной и абсолютной скорости потока, а, следовательно, и к увеличению опасности возникновения кавитации. С ростом п и V кавитация на лопатках возникает при меньших давлениях на входе.

При расчете насосов одной из основных задач является определение максимально допустимого по условиям кавитации числа оборотов насоса при заданных значениях давления на входе и объемной производительности. Исходя из условия безкавитационной работы

|

и проведя анализ величины составляющих  получим расчетную формулу

получим расчетную формулу

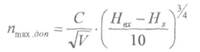

для определения максимально допустимого числа оборотов насоса (формула С. С. Руднева):

где: С - антикавитационный коэффициент насоса;

Нвх - напор на входе в крыльчатку насоса;

Нs - напор, соответствующий условиям образования насыщенных паров жидкости.

Для обычных насосов С =800—1100. Для колес с высокими антикави-тационными свойствами, имеющих особые формы и лопатки специального профиля, С может достигать 2000—2200. При применении осевых или шнеко-вых преднасосов, что является одной из основных мер предотвращения кавитации, величина С увеличивается до 3000—3100. Имеются данные, что с помощью преднасосов удается повысить С до значений 3500—4000.

Кавитация может быть предотвращена также наддувом баков до 2—6 ата (= 0,2 / 0,6 МПа ), что обеспечивает повышение давления на входе в насос, или применением крыльчаток с двухсторонним подводом жидкости.

Антикавитационные свойства насосов зависят от их конструктивных решений (количества и длины лопаток, угла атаки и т.д.), а также от термодинамических свойств подаваемого компонента.

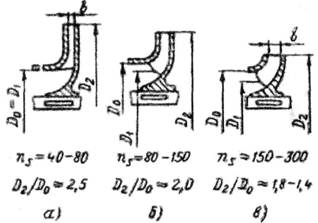

8.9. Предвключенные насосы

Предвключенные насосы обеспечивают увеличение давления жидкости на входе в основной центробежный насос. Они бывают струйные и шнековые (бустерные).

Работа струйного преднасоса основана на процессе инжекции, т.е.

увеличении давления на входе в основной центробежный насос путем

подпитки поступающего потока жидкости более высоконапорной струей,

отбираемой от выхода центробежного насоса, рис.72. '

Рис.72

Схема струйного преднасоса: /—сопло; 2~ входная магистраль центробежного насоса

Повышение давления во входном сечении центробежного насоса определяется энергией струи, вытекающей из центрального сопла. Достоинство струйных насосов в их конструктивной простоте и отсутствии вращающихся частей. Однако коэффициент полезного действия этих насосов невысок и для обеспечения существенного повышения давления в магистрали они требуют на привод большого расхода высоконапорной струи. Струйные насосы пока не нашли применения в ЖРД в качестве основных насосов, хотя в последнее время рассматривается возможность их использования.

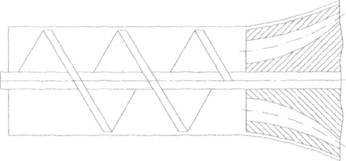

Шнековый преднасос - это осевой насос, состоящий из 2х - 3х винтовых лопаток трапециидального сечения, рис.73.

|

Рис. 73

Шнековый преднасос

Шнековый преднасос не только повышает давление жидкости, но и создает закрутку потока, уменьшающую относительную скорость движения жидкости на входе. Напорность шнека составляет 3—20% от общего напора центробежного насоса.

Такой насос обладает повышенными антикавитационными свойствами по сравнению с центробежными насосами. Это достигается за счет того, что:

- разница давления на рабочих и нерабочих поверхностях шнека существенно ниже, чем у лопаток центробежных насосов;

- осевой подвод жидкости уменьшает возможность появления процесса кавитации у верхних кромок шнека.

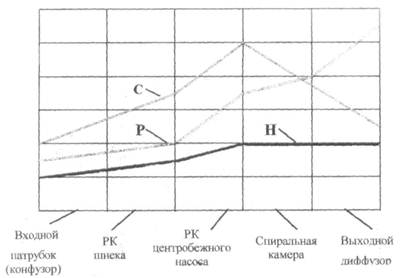

8.10. Зависимость мощности и к.п.д. насоса от его объёмной производительности

С увеличением объемной производительности насоса наблюдается рост мощности насоса, рис.74, а:

Коэффициент полезного действия насоса определяется по формуле:

|

При увеличении объемной производительности объемный к.п.д. г|об также увеличивается, т.к. доля утечек по отношению к расходу жидкости, перекачиваемой насосом, уменьшается, рис.74, б.

Гидравлический к.п.д.  с ростом объемной производительности

с ростом объемной производительности

уменьшается, т.к. увеличивается скорость жидкости, а значит потери на трение и удар, рис.74, б.

С увеличением объемной производительности насоса доля механических потерь, по сравнению с увеличением мощности уменьшается, следовательно,  растет, рис.74, б.

растет, рис.74, б.

|

|

Рис.74

Зависимость мощности и к.п.д. насоса от его объёмной производительности.

8.11. Турбина ТНА

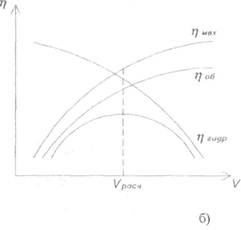

Одним из основных элементов ТНА является газовая турбина. В турбине потенциальная энергия продуктов сгорания из газогенератора или паров охладителя преобразуется в механическую работу турбины. Турбина предназначена для приведение во вращение насосов ТНА. Турбина состоит из соплового аппарата 1, рабочего колеса 2 с двумя рядами рабочих лопаток 3 и 4, направляющего аппарата 5 и корпуса турбины 6 с выходным патрубком 7, рис.75.

Первая ступень турбины представляет совокупность соплового аппарата 1 и лопаток рабочего колеса 3, вторая образована неподвижными лопатками направляющего аппарата 5 и вторым рядом рабочих лопаток 4.

Преобразование энтальпии газового потока в механическую энергию вращения вала осуществляется в два этапа: энтальпии газового потока - в кинетическую энергию струи (в сопловом аппарате); кинетической энергии струи - в механическую энергию вращения вала (на рабочем колесе).

Рис.75

Конструкция турбины ТНА

Валы турбонасосных агрегатов (ТНА) работают при высоких нагрузках и больших числах оборотов. Для облегчения веса их делают полыми. Наибольшие знакопеременные напряжения в металле вала возникают на его наружной поверхности. При этом всякого вида резкие переходы, следы от режущего инструмента и другие дефекты поверхности являются концентраторами напряжений. В этих местах при работе могут образоваться трещины, что приведет к поломке вала. Поэтому особое внимание уделяется чистоте отделки поверхности вала с введением в некоторых случаях упрочняющих операций. Отделке подвергаются не только места под подшипники, уплотнения, посадки, но и все другие участки вала, не сопрягаемые с другими деталями.

Большие числа оборотов (10000—20000 об/мин и более) заставляют конструктора назначать очень жесткие допуски на соосность шеек и посадочных мест, точность расположения осевого отверстия, разностенность и другие размеры. Малейшие геометрические погрешности приводят к неравномерному распредзелению вращающихся масс металла, что вызывает вибрации и тряску ТНА.

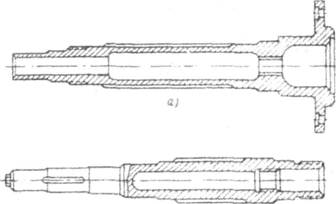

На рис.76 изображено два наиболее характерных типа валов: с фланцем (а) и без фланца (б).

Наиболее ответственные валы изготовляются из высококачественной легированной стали с пределом прочности после соответствующей термической обработки 1000—1200 Мн/м2 (100—120 кГ/мм2). Применяются стали 2X13, 18ХНВА, 40ХНМА, 12ХНЗА и некоторые другие.

Для менее ответственных валов используются стали типа 38ХА или сталь 45.

Диски турбин ТНА работают при больших числах оборотов, вследствие чего в металле возникают высокие напряжения от действия центробежных сил. Кроме того, возникают температурные напряжения от неравномерности нагрева металла диска.

б!

Рис.76

Характерные типы валов

Диски турбин изготовляют из высоколегированных сталей и сплавов, обладающих высокой прочностью и жаростойкостью: стали ЭИ415, ЭИ481, ЭИ395, Х18Н9Т, сплавы ЭИ437Б, ЭИ617 (ХН70ВМТЮ) и другие.

Форма дисков определяется из условия равнопрочности, т. е. примерно равной нагруженности металла во всех сечениях диска.

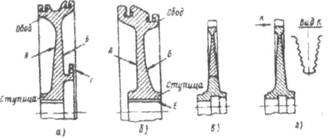

На рис.77 изображено несколько характерных конструкций дисков турбин. Диск состоит из ступицы для соединения с валом, обода для крепления лопаток и средней части, соединяющей ступицу с ободом. Нагрузка от центробежных сил возрастает по мере приближения к ступице, что вызывает необходимость выполнять среднюю часть с постепенным утолщением к ступице. Профили А и Б средней части получаются сложными, что затрудняет обработку диска. Хотя торцовые поверхности А и Б не сопрягаются с другими деталями, они должны быть выполнены точно, с высокой чистотой поверхности. Все дефекты механической обработки в виде рисок (следов от резца) или переходов являются концентраторами напряжений и понижают механическую прочность диска. Очень большое значение имеет равномерное распределение массы металла по диску.

Даже небольшие односторонние утолщения приводят к неравномерности распределения массы, что ведет к неуравновешенности. При быстром вращении неуравновешенных дисков появляются недопустимые вибрации тур-

| бины, которые могут привести к аварии. Поэтому при конструировании дисков задаются жесткие допуски на все размеры дисков. |

Рис.77

Конструкция дисков турбин ТНА

Особенно высокие требования по точности обработки предъявляются к сопрягаемым размерам — посадочному отверстию в ступице или посадочным пояскам и к пазам для крепления лопаток. Посадочные пояски и отверстия в ступице обычно выполняются по 2-му классу точности. Допуски на размеры паза для крепления лопаток— 0,01—0,03 мм. Допускаемое биение наружных поверхностей посадочных мест — 0,03—0,06 мм.

Передача крутящего момента от диска к валу осуществляется болтами или штифтами, вставляемыми в отверстия Г (см. рис.77,а) или шлицами Е (см. рис.77, б). Иногда вал вытачивается заодно с фланцем, а диск турбины приваривается к фланцу вала, как это изображено на рис.77, в. При такой конструкции диска достигается экономия дорогостоящих жаропрочных сплавов, так как вал изготовляется из более дешевых сталей.

При конструировании дисков турбин очень большое внимание уделяется рациональному способу крепления лопаток с учетом конструктивной прочности и технологичности конструкции.

Наибольшая конструктивная прочность при минимальном весе диска достигается в том случае, когда лопатки выполнены за одно целое с диском. У таких дисков обод получается наиболее легким. Однако технология их изготовления сложна и сопряженна с большой затратой труда. Кроме того, качество обработки профиля лопаток выше, если лопатки изготовляются отдельно от ротора. Повышенная шероховатость или несоответствие профиля лопатки расчетному снижает коэффициент полезного действия турбины. Все эти факторы подробно анализируются и в каждой конкретной конструкции ТНА находится наиболее рациональное решение.

Несмотря на кажущиеся выгоды получения заготовок дисков турбин за одно целое с лопатками в реальных условиях иногда целесообразнее изготовлять лопатки отдельно с последующим соединением их с диском с помощью замков или сваркой.

Лопатка газовой турбины состоит из двух основных конструктивных элементов — пера и корневой части с замком. Перо—рабочий элемент лопатки, а корневая часть, или замок, служит для соединения пера с диском турбины. Перо лопатки имеет сложную форму, определяемую газодинамическим расчетом. Вогнутую сторону пера называют корытом, а выпуклую—спинкой. Профили корыта и спинки соединяются, образуя кромки пера: переднюю, или входную, кромку со стороны входа газа на лопатку и заднюю, или выходную, кромку. На практике широкое распространение получили три характерных типа лопаток газовых турбин ТНА:

- лопатка, изготовленная отдельно и соединяемая с диском турбины сваркой или замком;

- лопатки открытого типа, выполненные за одно целое с диском турбины;

- лопатки, выполненные за одно целое с диском турбины, соединенные сверху бандажным кольцом.

У каждого из этих типов лопаток свои достоинства и недостатки как эксплуатационного, так и технологического характера.

Лопатки первого типа изготовляются отдельно от диска и могут быть выполнены более точно и с лучшей чистотой поверхности, чем лопатки остальных типов.

На каждую турбину идет большое количество лопаток, что позволяет даже при мелкосерийном производстве ТНА организовать поточное изготовление лопаток с применением специального оборудования и высокопроизводительной оснастки. Однако необходимость крепления отдельно выполненных лопаток к диску с помощью замков усложняет технологический процесс и утяжеляет диск турбины. Этот недостаток в значительной мере устраняется при соединении лопаток с диском сваркой.

Лопатки второго типа наиболее рациональны конструктивно, так как не требуют крепления. Однако такие лопатки нельзя изготовить обычной механической обработкой. Для выбирания металла между лопатками приходится применять электроэрозионный, ультразвуковой или другие методы, по производительности значительно уступающие обычной механической обработке. Кроме того, изготовление такого типа лопаток требует весьма точного соблюдения технологического процесса, так как наличие одной забракованной лопатки ведет к браку всего диска турбины. Лопатки второго и третьего типа не могут быть выполнены из металла или сплава, отличного от металла диска (так как составляют с диском одно целое), что не всегда рационально, а иногда даже недопустимо.

Лопатки третьего типа так же рациональны с конструктивной точки зрения, как и лопатки второго типа. Наличие бандажа, выполненного за одно целое с лопатками, даже улучшает их характеристики, но технология изготовления таких лопаток не позволяет получить точные геометрические размеры профиля лопаток. Отливка по выплавляемым моделям дает значительные погрешности, а обработка закрытых профилей лопаток затруднена.

Технологический процесс изготовления каждого из трех типов лопаток имеет свои особенности. Большое влияние на технологический процесс оказывает также материал лопаток.

Лопатки газовых турбин работают в тяжелых условиях—при высокой температуре и высоких напряжениях от центробежных сил. Материал лопаток должен обладать хорошей жаропрочностью и вместе с тем удовлетворительно обрабатываться резанием и давлением. Материал для литых лопаток должен обладать высокими литейными свойствами. Материал приварных лопаток должен хорошо свариваться с материалом диска. Для изготовления лопаток турбины применяются следующие стали и сплавы: 1Х18Н9Т, ЗОХГСА, ЭИ69, ВЛ7-20 и другие.

Для кратковременной работы при не очень высоких температурах могут применяться сплавы на алюминиевой основе типа АК4.

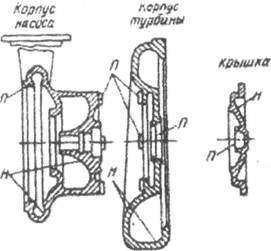

Корпусные детали турбонасосных агрегатов можно разделить на следующие основные группы:

1. Корпусы насосов.

2. Корпусы турбин.

3. Выхлопные патрубки и коллекторы.

4. Крышки.

| Рис.78 Корпусные детали ТНА |

Большинство корпусных деталей ТНА, рис.78, имеет сложную форму, образованную криволинейными, плоскими и цилиндрическими поверхностями. Криволинейные поверхности, образующие улитки, полости, выемки, не подвергаются механической обработке, но зачищаются для удаления неровностей поверхности. Некоторые из таких поверхностей обозначены буквой Я.

Для установки подшипников, уплотнений и других деталей, примыкающих к валам турбин и насосов, в корпусах делаются расточки, выточки, посадочные пояски. Эти посадочные места механически обрабатываются с высокой точностью—по 2 или 1 -му классу. Взаимное биение посадочных поверхностей допускается в пределах 0,03-0,05 мм, а непараллельность торцев — 0,03-0,08 мм. С такой же высокой точностью обрабатываются места стыков корпусных деталей друг с другом по плоскостям разъема П. Особенно жесткие требования к посадочным и стыковочным местам предъявляются в конструкциях ТНА, имеющих общий вал турбины и насосов.

Сочетание в одной детали необработанных поверхностей, имеющих относительно грубые допуски, с поверхностями, обработанными с высокой точностью, — одна из характерных особенностей корпусных деталей.

Материал для корпусов выбирается исходя из условий их работы, возможно минимального веса и технологичности конструкции. Корпусы насосов изготовляют чаще всего из алюминиевых литейных сплавов типа АЛ4, обладающих высокими литейными свойствами при достаточной прочности.

Корпусы турбин также предпочтительно изготовлять из сплавов типа АЛ4, если это допускается по температурным условиям. При высокой температуре газов корпусы турбин изготовляют из жаропрочных нержавеющих сталей типа 1Х18Н9Т. Корпусы насосов для перекачивания агрессивных жидкостей изготовляют из титановых сплавов, обладающих высокой коррозионной стойкостью. Иногда по условиям минимального веса и конструктивным соображениям корпусные детали изготовляются штамповкой из листа с последующей сваркой. Для сварных штампованных корпусов применяют сплавы ЭИ606, ЭИ654, сталь 1Х18Н9Т и другие.

Сварные корпусы из листовых материалов, как правило, дешевле и легче литых, поэтому они находят широкое применение.

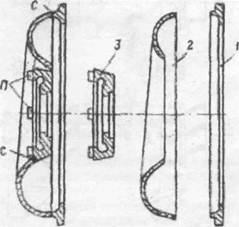

Рис.79

Сварной корпус турбины:

1-фланец; 2 — коллектор; 3—кольцо

На рис.79 показан пример изготовления сварного корпуса турбины с выхлопным коллектором.

Корпус расчленен на три элементарные детали. Средняя часть — коллектор 2 изготовляется штамповкой из тонкого листа, а фланец 1 и посадочное кольцо 3 получены токарной обработкой. Элементарные детали соединены двумя кольцевыми сварными швами С. Сварка ведется в специальном приспособлении, детали поворачиваются сварочным манипулятором.

8.12. Классификация турбин

По различным признакам турбины разделяют на активные и реактивные, осевые, радиальные и тангенциальные, одноступенчатые и многоступенчатые. Кроме того, отличают турбины со ступенями скорости и ступенями давления, парциальные и непарциальные, одновальные и двухвальные.

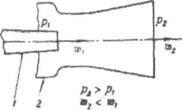

Разделение на активные и реактивные турбины производится по способу распределения перепадов давления в ступени турбины.

|

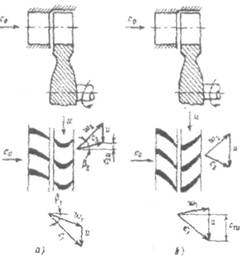

В активных турбинах весь перепад давления, приходящийся на ступень, срабатывается в сопловом аппарате, а на рабочих лопатках колеса турбины перепад давлений отсутствует. В межлопаточном канале колеса поток поворачивается и на лопатки действует сила реакции. Таким образом, часть энергии газов передается ротору и абсолютная скорость газа уменьшается. Если пренебречь потерями, относительная скорость w остается неизменной, т. е. w1= w2-В реактивных турбинах перепад давления срабатывается в сопловом аппарате и на рабочих лопатках. Вследствие расширения газа на рабочих лопатках относительная скорость w возрастает, т. е. w2>wi, рис.80.

Рис.80

Элементарная схема и треугольники скоростей турбины:

а —активной; б—реактивной

Величина располагаемой работы L0, т. е. максимально возможной работы турбины без потерь, определяется адиабатическим перепадом тепла hад (теплоперепадом) от параметров газа в заторможенном состоянии на входе в турбину (Рвх; Твх) до давления на выходе Рвых.:

где: R, k - показатель адиабаты и газовая постоянная рабочего тела турбины, соответственно;

Твх и Рвх - заторможенные значения температуры и давления газа перед турбиной, соответственно; Рвых - давление газа за турбиной.

Отношение адиабатического перепада тепла, срабатываемого на рабочих лопатках, к полному перепаду тепла на ступени называется степенью реактивности:

|

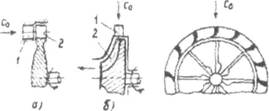

Классификация турбин на осевые, радиальные и тангенциальные производится по направлению газового потока, рис.81.

|

|

Рис.81

Типы турбин:

- осевая; б —радиальная центростремительная; в —тангенциальная: 7—сопловый аппарат, 2—лопатки

Осевыми турбинами называются турбины, в которых направление потока в меридиональном сечении параллельно (или почти параллельно) оси турбины.

Радиальными называются турбины, в которых направление потока в меридиональном сечении перпендикулярно оси турбины. В зависимости от направления потока газа различают центростремительные (направление потока от периферии к центру) и центробежные (направление потока от центра к пе-

риферии) турбины. В некоторых случаях применение радиальной турбины упрощает компоновку ТНА

Тангенциальными называются турбины, в которых газ движется по окружности в плоскости, перпендикулярной к оси турбины, и за счет трения увлекает за собой лопатки турбины.

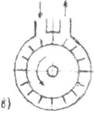

По числу ступеней различают одноступенчатые и многоступенчатые турбины, рис.82.

Рис.82

Многоступенчатые турбины:

а —со ступенями скорости; б— со ступенями давления;

в—с поворотом газа

В многоступенчатой турбине газ после выхода из лопаток колеса попадает в спрямляющий (сопловой) аппарат и снова поступает на колесо во второй ряд рабочих лопаток. Количество ступеней может равняться двум, трем и более. Применение многоступенчатых турбин позволяет использовать больший теплоперепад, хотя установка ступеней связана с дополнительными гидравлическими потерями, вследствие чего максимальное значение КПД многоступенчатой турбины меньше, чем КПД одноступенчатой. Применение более двух ступеней дает незначительный выигрыш в работе.

Различают многоступенчатые турбины со ступенями скорости и со ступенями давления. В первых - перепад давлений срабатывается в сопловом аппарате первой ступени и полученная кинетическая энергия постепенно используется на других ступенях. В турбине со ступенями давления в каждой ступени срабатывает определенный перепад давления. Турбины со ступенями скорости имеют меньший КПД, по сравнению с турбинами со ступенями давления, однако, при их применении:

- требуется меньшее количество ступеней для срабатывания задан

ного теплоперепада (при одинаковой окружной скорости)'.

- более существенно снижается температура газа, поступающего в последующие ступени;

- значительно уменьшаются осевые силы.

В целом турбины со ступенями скорости проще и в сравнительно небольших ЖРД целесообразны. В двигателях больших тяг с выбросом генераторного газа в окружающую среду, когда эффективность ТНА играет существенную роль, возможно применение турбин со ступенями давления.

Разновидностью многоступенчатой турбины со ступенями скорости является турбина с поворотом подвода газа В этих турбинах газ из рабочих лопаток колеса поступает в поворотный канал, где изменяется направление потока, и повторно подводится к рабочему колесу. Такая турбина имеет большие потери, но зато рабочее колесо имеет один венец. Известно применение турбины с поворотом потока в ЖРД «Вальтер».

|

По степени использования проходного сечения соплового аппарата различают парциальные и непарциальные турбины Парциальными называются турбины, в которых сопловые каналы имеются только на части окружности. Отношение рабочей дуги соплового аппарата ар ко всей окружности называется степенью парциальности:

Парциальность вызывает дополнительные потери. В ряде случаев улучшение КПД турбины за счет увеличения и и за счет увеличена длины лопаток получается большим, чем падение его вследствие потерь на парциальность. Кроме того, при заданной температуре газа температура лопаток парциальной турбины ниже.

По числу валов различают одновальные и двухвальные турбины. Схема двухвальной турбины показана на рис.83.

Применение двухвальной турбины в ТНА ЖРД может оказаться целесообразным из-за значительной разницы в максимально допустимых числах оборотов насосов горючего и окислителя. Однако применение двухвальных турбин в ТНА может привести к усложнению запуска и регулирования двигателя, а также и усложняет конструкцию ТНА в целом.

Специфика условий работы турбины в ТНА и требования к ТНА, как важнейшему агрегату двигательной установки, определяют типы турбин, которые рационально использовать при различных схемах двигательных установок ЖРД. В ТНА жидкостных ракетных двигателей применяются главным образом осевые активные турбины. Эти турбины конструктивно проще и достаточно надежны в работе. Для ТНА жидкостных ракетных двигателей, работающих по открытой схеме (с выбросом генераторного газа в окружающую среду),

|

Рис.83

Двухвальная турбина

характерно применение парциальных активных турбин. Дело в том, что при открытой схеме для уменьшения потерь компонентов на привод ТНА стремятся уменьшить расход рабочего тела на турбину (это достигается увеличением перепада давления на турбине  = Рвх / Рвых = 15 - 60, за счет снижения давления за турбиной; однако, Рвых,min > 1,4 Рн). Вследствие малых расходов турбину целесообразно выполнять парциальной. Наличие же парциальности обусловливает применение активных турбин, так как в реактивных турбинах вследствие перепада давлений на лопатках колеса возникли бы большие потери из-за перетекания газа в области перед рабочими лопатками, где отсутствуют окна для подачи рабочего тела.

= Рвх / Рвых = 15 - 60, за счет снижения давления за турбиной; однако, Рвых,min > 1,4 Рн). Вследствие малых расходов турбину целесообразно выполнять парциальной. Наличие же парциальности обусловливает применение активных турбин, так как в реактивных турбинах вследствие перепада давлений на лопатках колеса возникли бы большие потери из-за перетекания газа в области перед рабочими лопатками, где отсутствуют окна для подачи рабочего тела.

В ТНА двигателей открытых схем используют как одно-, так и двухступенчатые турбины, чаще со ступенями скорости.

|

В ТНА жидкостных ракетных двигателей с замкнутой схемой (с подводом генераторного газа в головку камеры ЖРД) в основном используются осевые одноступенчатые, низконапорные (пт = 1,15-1,8) турбины с большим расходом рабочего тела. Применение нескольких ступеней при этом нецелесообразно из-за малого срабатываемого теплоперепада. При замкнутой схеме наряду с активными турбинами могут использоваться и турбины с небольшой реактивностью. Из удобства компоновки при замкнутой схеме возможно применение радиальных турбин.

Турбины для первоначальной раскрутки ТНА, работающие от пиро-стартера, обычно выполняют осевыми, одноступенчатыми, парциальными.

8.13. Основные параметры турбины

1. Мощность турбины

Nt= Nh,o +NH.r +Nвсп.,

где: NHО, Nht, Nbcп. - мощности насосов окислителя, горючего и вспомогатель-ныхагрегатов, соответственно.

2. Перепад давления на турбине

пт = Рвх / Рвых.

3. Температура газа перед турбиной

Величина Тг, как правило, определяется жаропрочностью материала лопаток, Тг= 1100-1500 К.

4. Число оборотов вала турбины

n = 60 u / (п Дср), где:

и - окружная скорость рабочих лопаток, м/с; Дср - средний диаметр рабочих лопаток турбины.

При одновальной компановки ТНА число оборотов рабочего колеса турбины определяется исходя из условия безкавитационной работы насосов, а при многовальной - из условия обеспечения максимального коэффициента полезного действия турбины.

5. Эффективный коэффициент полезного действия турбины

где:

- потери на трение в сопловом аппарате;

- потери на трение в сопловом аппарате;

- потери на перетекание рабочего тела через радиальный зазор, образован

- потери на перетекание рабочего тела через радиальный зазор, образован

ный торцами рабочих лопаток и корпусом турбины;

- потери на трение и удар о диск турбины;

- потери на трение и удар о диск турбины;

- механические потери в подшипниках и лабиринтных уплотнениях;

- механические потери в подшипниках и лабиринтных уплотнениях;

- потери с выходной скорость, т.е. потери обусловленные выбросом газо

- потери с выходной скорость, т.е. потери обусловленные выбросом газо

вого потока в окружающую среду. Данный вид потерь характерен только для

ЖРД без дожигания генераторного газа;

-учитывает вентилляционные потери, обусловленные перетеканием рабо-

-учитывает вентилляционные потери, обусловленные перетеканием рабо-

чего тела из зоны повышенного давления за рабочими лопатками в зону пониженного после соплового аппарата на тех участках соплового аппарата, где отсутствуют выходные сечения сопел.

8.14. Требования, предъявляемые к газогенераторам

Величина тяги ЖРД, как известно, является линейной функцией секундного расхода топлива. Секундный расход топлива для каждого конкретного двигателя с насосной системой подачи компонентов зависит от мощности, развиваемой турбиной. Мощность турбины полностью определяется секундным расходом и параметрами рабочего тела на входе в турбину, т. е. на выходе из газогенератора. Поэтому газогенератор является устройством, задающим режим работы всей двигательной установки. Это обстоятельство и определяет особые требования к данному звену системы топливоподачи (помимо общих требований, предъявляемых ко всем агрегатам ЖРД, вне зависимости от специфики их работы). Эти требования сводятся к следующему.

1. Высокая стабильность работы. Это значит, что газогенератор на всех режимах работы двигателя должен возможно точнее обеспечивать заданный секундный расход газа и при этом значения параметров газа (состав, давление, температура и др.) не должны выходить за определенные (допустимые) пределы. Чем стабильнее работа газогенератора, тем меньшие нагрузки испытывают в полете системы управления работой двигателя, а это повышает надежность двигателя и точность стрельбы.

Особенно важна стабильность работы газогенератора для ракет с нерегулируемыми ЖРД и ракет, управление дальностью полета которых осуществляется только по скорости полета в конце активного участка траектории. В последнем случае отклонение координат конца активного участка траектории, вызванное отклонением тяги двигателя от расчетного значения, вследствие нестабильной работы газогенератора, целиком перейдет в отклонение точки падения ракеты от цели.

2.Простота управления рабочим процессом в широком диапазоне из

менения его параметров. Это требование также обусловлено регулирующим

воздействием газогенератора на двигатель и необходимостью изменения режи

ма работы двигателя в процессе одного запуска (при регулировании тяги во

время старта и в полете, при переходе с главной ступени тяги на конечную и т.

д.).

3.Высокая работоспособность генераторного газа, обусловливающая

либо минимальную затрату энергии (и соответственно минимальный расход

топлива) на привод ТНА, либо повышение мощности ТНА. Это требование

выдвигается в связи с тем, что удельный импульс двигателя определяется от

ношением тяги ко всему секундному расходу отбрасываемой массы. В понятие

же «отбрасываемая масса» входят как продукты сгорания топлива в камере, так

и отработанный после турбины газ. Для ЖРД, у которых этот газ выбрасывает

ся в атмосферу и развивает удельный импульс меньший, чем продукты сгора

ния топлива, истекающие из камеры двигателя, решающим условием повыше

ния экономичности двигателя является уменьшение расхода топлива на привод

ТНА. Для ЖРД с дожиганием генераторного газа главное—увеличение мощно

сти ТНА, так как это позволяет увеличить давление в камере и при заданном

значении давления на срезе сопла повысить степень расширения отбрасывав-

мыхпродуктов сгорания, т. е. увеличить термический КПД камеры. Уменьше-ниерасхода топлива на привод ТНА и увеличение мощности ТНА зависят от количества энергии, отдаваемой турбине одним килограммом рабочего тела. Эга энергия равна, как известно, произведению относительного эффективного КПД турбины на располагаемый адиабатический теплоперепад.

8.15. Классификация газогенераторов

Основу классификации газогенераторов составляет способ получения генераторного газа. В настоящее время распространены три способа газогенерации.

1. Разложение (с помощью катализаторов или без них) вещества, способного после внешнего инициирующего воздействия перейти к дальнейшему устойчивому самопроизвольному распаду, сопровождающемуся выделением значительного количества тепловой энергии и газообразных продуктов разложения. Таким веществом может быть как компонент основного топлива двигателя, так и специальное средство газогенерации, запасенное только для этой цели на борту ракеты. Газогенераторы, в которых реализуется этот процесс, называются однокомпонентными. В дальнейшем их различают главным образом по виду разлагаемого вещества (перекисеводородные, гидразиновые, на твердом топливе и т.п.).

2. Сжигание жидкого топлива, состоящего из двух компонентов. Лучше всего использовать для этой цели основное топливо двигателя, так как при этом существенно упрощается его подача в газогенератор и улучшаются условия эксплуатации ракеты. Газогенераторы этого типа называются двухкомпо-нентными.

3. Испарение жидкости в тракте охлаждения камеры двигателя. При этом способе получения рабочего тела турбины одновременно решается и задача охлаждении стенок камеры двигателя. Газогенераторы этого типа называют парогенераторами, а схемы двигателей—безгенераторными. Схемы парогенераторов подразделяются на циркуляционные и со сменой рабочего тела. В первых произвольное рабочее тело (например, вода) циркулирует по замкнутому контуру «тракт охлаждения камеры — турбина — конденсатор — насос — тракт охлаждения камеры», превращаясь попеременно то в пар, то в жидкость в различных его частях. В схемах со сменой рабочего тела эта циркуляция отсутствует. Рабочее тело после турбины выводится из цикла. Очевидно, что непосредственный выброс отработавшего газа в атмосферу заметно ухудшил бы экономичность двигателя, так как удельная тяга выхлопных патрубков всегда меньше удельной тяги камеры двигателя. Чтобы устранить эти потери, в тракт охлаждения камеры обычно посылается один из компонентов топлива. После испарения и срабатывания в турбине он направляется в камеру двигателя, где и сжигается вместе со вторым компонентом. Таким образом, безгенераторные двигатели выполняются по схеме с дожиганием рабочего тела турбины.

По конструкции системы газогенерации значительно, отличаются друг от друга, но тем не менее в каждой из них можно выделить следующие общие основные элементы:

- газогенератор;

- топливоподающие устройства;

- автоматику.

В газогенераторе (иногда называемом реактором) непосредственно образуется рабочее тело турбины - газ или пар заданных параметров. Топливоподающие устройства обеспечивают посту

Date: 2015-05-05; view: 2623; Нарушение авторских прав