Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные конструктивные элементы камер ЖРД. Топливные баки 2 page

|

|

Вихревые и цилиндрические головки обеспечивают достаточно эффективный распыл компонентов топлива, за счет их лобового соударения. Один из компонентов через подводящий коллектор и отверстия, выполненные в боковой стенке, подается во внутреннюю полость головки (в вихревой головке отверстия тангенциальны по отношению к полости смешения, а в цилиндрической - перпендикулярны), а другой - направляется в нее через, как правило, струйные форсунки, установленные в верхней (вихревая) или периферийной (цилиндрическая) зоне головки. На внутреннюю полость вихревой головки камеры нанесено выгорающее покрытие, обеспечивающее охлаждение стенки.

6.7. Конструктивные особенности выполнения систем охлаждения

камер сгорания

Камеры сгорания в основном выполняются двухстенными. В отдельных случаях находят применение одностенные и трёхстенные конструкции. Возможны и комбинированные конструкции, когда отдельные части камеры при принятой в целом двухстенной конструкции могут иметь одну или три стенки. Все эти различия в основном определяются принятой схемой охлаждения или тепловой защиты стенок.

Простейшими являются одностенные камеры; они могут быть неохла-ждаемыми и охлаждаемыми. При малой продолжительности работы двигателя

и невысоком тепловом режиме иногда применяются одноетенные камеры с ёмкостным охлаждением.

Значительно большую длительность работы обеспечивает нанесение на стенку теплоизолирующих покрытий и тугоплавких материалов или материа-лов с малой теплопроводимостью. Тогда стенка сохраняет относительно низкую температуру и её несущая способность практически не понижается к кон-цу работы двигателя. Применение теплоизолирующих покрытий, керамиче-ских, наносимых непосредственно на стенку, в некоторых случаях, например, при кратковременной работе двигателя с невысокой температурой в камере сгорания, может дать экономию в весе по сравнению с системой наружного охлаждения, до 20-30%.

Находят применение также конструкции камер сгорания с теплоизоли-рующим покрытием, образующимся в процессе работы двигателя, рис.35. Если одностеночная камера выполняется из стекловолокна, пропитанного феноль-ными или эпоксидными смолами, то теплоизолирующее покрытие наносить не обязательно. При нагреве связующие вещества стеклопластика, выгорая, обуг-ливаются, образуя на обращенной к камере сгорания поверхности стенки по-крытие, плохо проводящее тепло и обеспечивающее сохранность механических свойств материала в невыгоревших слоях.

В некоторых конструкции камера образована из стекловолокна с ненаправленным расположением волокон. Толстостенный корпус камеры сгорания жестко соединён с металлическим фланцем, с помощью которого корпус камеры винтами крепится к головке. Уплотнение достигается с помощью пазового стыка. Лучшими механическими свойствами под действием газовой нагрузки обладает корпус камеры сгорания, выполненный из стеклопластиковой узкой ленты с направленным расположением волокон, которая в процессе намотки укладывается ребром к оси камеры.

Стенки камеры могут защищаться от нагрева, как в конструкции камеры с вихревой головкой и выгорающей вставкой, изготовленной из силиконо-вой ткани, пропитанной фенольными смолами. Вставка с зазором входит внутрь алюминиевого корпуса камеры сгорания со стороны расширяющейся части сопла. Кольцевой зазор между вставкой и корпусом заливается изоляци-онным материалом. К сопловому фланцу корпуса ка болтах крепится неохлаж-даемая сопловая приставка с рёбрами жесткости на наружной поверхности.

Охлаждаемые одноетенные камеры могут быть с внутренними каналами и без каналов. В первом случае камера сгорания и сопло выполняются толстостенными с внутренними сверлеными и относительно редко расположенными каналами. Для облегчения камера может изготавливаться из алюминиевого сплава. Недостатком такой конструкции является трудность выполнения каналов внутри стенки на сужающейся и расширяющейся части сопла. При этом требуется либо большая толщина стенки для возможности сверления наклонного относительно оси камеры длинного канала, либо изготовление сопла из отдельных коротких отсеков.

Наиболее просто осуществляется охлаждение одностенной камеры сгорания при размещении её непосредственно в баке одного компонента топ-

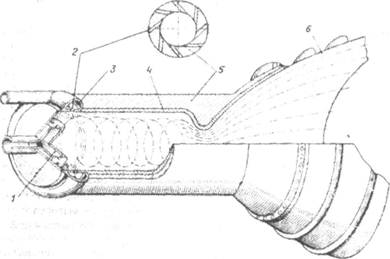

Рис.35

Камера с вихревой головкой, выгорающей вставкой и неохлаждаемым насадком сопла.

1-грибовидный распылитель окислителя; 2 - форсунки горючего; 3-коллектор горючего; 4 - выгорающая вставка; 5 - стенка камеры; 6 - сопловая приставка.

лива, рис.36. Такая конструкция применима, если двигатель имеет сравнительно малую тягу, а диаметральные размеры летательного аппарата позволяют разместить бак вокруг камеры ЖРД. Стенка камеры сгорания может быть прак-тическиразгружена от действия сил давления газов, когда применяется, балон-ная подача топлива.

Двухстенные конструкции применяются в тех случаях, когда камеры имеют регенеративное охлаждение. Они отличаются типами связей между стенками и формами каналов для наружного охлаждения. Двухстенные камеры могут быть совсем без силовых связей между стенками на участке между головкой и соплом, с редко расположенными и часто расположенными связями.

Двухстенные камеры без промежуточных связей могут выполнятся при малых диаметрах камеры сгорания, а также при низких давлениях в камере и температуре внутренней стенки порядка 250-400°С. При таких температурных условиях внутренняя стенка толщиной 2-5 мм обладает достаточной жесткостью и способна без потери устойчивости выдержать нагрузку от сил давления охлаждающей жидкости и газов. Наружная стенка, имеющая ещё более благоприятные температурные условия, также способна воспринять нагрузку от сил давления охлаждающей жидкости.

Рис. 36

ЖРД с камерой сгорания, размещенной внутри топливного бака:

1 - стенка сопла; 2 - бак горючего; 3 - кожух; 4 - внутренняя стенка камеры сгорания; 5 - наружный корпус бака

Внутренняя и наружная стенки в таких конструкциях связываются между собой через головку и вблизи обреза сопла, а иногда дополнительно у конца камеры сгорания

Применение конструкции без связи между стенками возможно для камер сгорания двигателей с небольшой тягой или рулевых и вспомогательных двигателей при давлении в камере 15-20 кГ/см2. Развитие ЖРД, сопровождающееся увеличением диаметра камер, температуры горения и давления, вынудило перейти к конструкции сначала с редко расположенными, а затем и с часто расположенными связями.

Редко расположенные связи выполняются в виде жестких колец, связывающих стенки, что способствует уменьшению деформации. Кроме того, вблизи колец внутренняя и наружная стенки работают совместно, что повышает общую несущую способность камеры. На участках между связями для разгрузки от температурных напряжений, которые возникают от разности продольных температурных деформаций стенок, размещаются кольцевые компенсаторы, которые служат одновременно дополнительными ребрами жесткости.

Такого типа конструкции применимы при толщине стенок порядка 5 мм и более, сравнительно низкой температуре стенок и давлениях в камере порядка 25-30кГ/см2. В весовом отношении конструкции с редко расположенными связями невыгодны. Наиболее легкими и надежными являются конструкции с часто расположенными связями, находящимися столь близко друг от друга, что действие избыточного давления охлаждающей жидкости не вызывает

сколько-нибудь заметных местных прогибов стенки и работоспособность камеры определяется только несущей способностью под действием сил давления газов и осевой силы. Стенки связываются между собой сваркой или пайкой.

При сварном соединении на наружной стенке выполняются точечные или сплошные выштамповки. Точечные выштамповки могут быть круглыми или овальными с большой осью, направленной вдоль образующей камеры. Точечная сварка производится в местах выщтамповок. Однако выштамповки при большой толщине стенок загромождают тракт охлаждающей жидкости и не позволяют расположить связи достаточно часто.

Сплошные выштамповки под роликовую сварку могут располагаться в зависимости от принятого способа циркуляции охлаждающей жидкости -вдоль образующей камеры сгорания и сопла или по винтовой линии, как в конструкции камеры ЖРД с соединением стенок сваркой по винтовым вы-штамповкам. При многозаходной винтовой связи увеличивается длина контактной поверхности стенок, по сравнению с продольными связями, что способствует увеличению жесткости камеры и прочности связей.

Повышение давления газов приводит к необходимости значительно уменьшить расстояние между связями, что возможно в паяных конструкциях. Для пайки используются твердые припои. Припои наносятся предварительно на спаиваемые поверхности. Пайка производится в печи. Твердые припои имеют температуру плавления до 1500°С. При рабочей температуре в месте соединения 500°С допустимые напряжения в паяном шве составляют до 8 кГ/мм2,а при температуре 700°С - около 1 кГ/мм2.

Паяные конструкции выполняются с ребрами и трубчатого типа.

Простейшей является конструкция с припайкой ребер, выполненных задело с одной из стенок, по преимуществу с внутренней, к другой стенке. Ребра на внутренней стенке получают механической обработкой. Они могут иметь переменный шаг по сечениям камеры и сопла и располагаются вдоль образующей или по винтовой линии. Для простоты ребра выполняются прямоугольного профиля; толщина их должна быть наименьшей допустимой технологическими возможностями. Для уменьшения загромождения тракта охлаждающей жидкости и снижения веса ребра могут образовываться тонкостенными штампованными профилями, которые затем либо припаиваются к обеим стенкам, либо припаиваются к одной стенке, а к другой не припаиваются. Трудности создания подобных паяных конструкций, где шов находится внутри охлаждающей полости, состоят в необходимости обеспечить гладкую поверхность шва и предотвратить затекание припоя в каналы рубашки. От этого технологического недостатка свободны паяные трубчатые конструкции, у которых шов находится снаружи каналов для охлаждения.

Трубчатые камеры выполняются из отдельных тонкостенных трубок, уложенных вдоль образующей камеры сгорания и сопла, а иногда по винтовой линии. Трубки имеют прямоугольное, овальное и U-образное сечение. На нецилиндрической части камеры сгорания и сопла площадь поперечного сечения трубок переменна. При относительно малых степенях расширения сопла и камера сгорания система охлаждения может быть образована из одного и того же количества трубок. Количество трубок выбирается таким, чтобы каждая

трубка занимала дугу с центральным углом 0,75-1,25 градусов. При больших степенях расширения сопла при таком угловом шаге на срезе сопла трубки должны быть сильно сплющены, что технологически затруднительно. Поэтому в таких случаях применяются комбинированные конструкции, когда часть тру-роходит вдоль всей образующей камеры сгорания и сопла, а между ними на расширяющейся части сопла ставится по одной или по две укороченных трубки. Трубки спаиваются по боковым прилегающим поверхностям. На пая-ные швы при этом приходится весьма значительная нагрузка от газовых сил, стремящихся разорвать камеру вдоль образующей. Для обеспечения надлежащей прочности необходимо применять усиливающие элементы. Такими элементами могут быть наружные кожухи, бандажи или сплошная обмотка.

При толстостенном металлическом кожухе вес камеры значительно увеличивается. Поэтому чаще применяют отдельные усиливающие бандажи, расположенные почти вплотную друг к другу на камере сгорания и горловине сопла и с большими промежутками на расширяющейся части сопла. В отдель-ныхконструкциях применяется обмотка снаружи трубчатой камеры проволокой квадратного сечения, которая может пропитываться связующей эпоксид-ной смолой. Вместо проволоки применяется и обмотка стеклопластиком с направленным расположением волокна.

Специфичными условиями охлаждения может быть вызвано и приме-нение трехстенной трубчатой камеры, рис.37. В ней по внутреннему ряду тру_ бок охлаждающая жидкость течет от головки к срезу сопла, а по наружному ряду - в обратном направлении. Иногда, например, в конструкции цилиндрической камеры ЖРД, применяется система охлаждения, при которой по одной из двух соседних трубок охлаждающая жидкость течет от головки к соплу, а по другой - в обратном направлении.

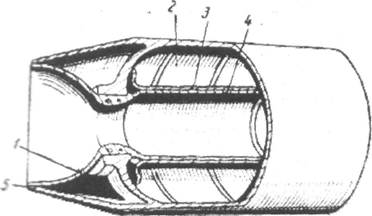

Рис 37 Трехстенная камера:

l-трубка наружного ряда; 2—трубки внутреннего ряда: 3— подвод горючего; 4—главный клапан горючего; 5—головка двигателя

При трубчатой конструкции сравнительно просто может быть осуществлен ввод в камеру отработанного газа из турбины ТНА для создания допол-нительной тяги. Окна для ввода газа имеют треугольную форму и образованы в томсечении сопла, где между основными длинными трубками вставлены укороченные трубки.

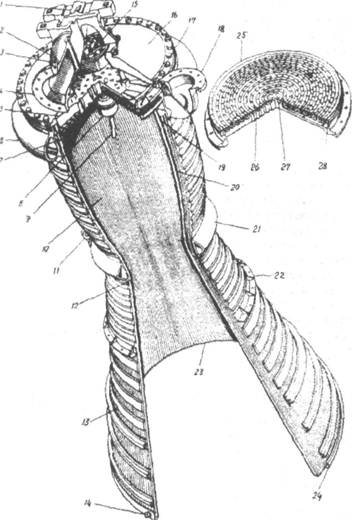

На рис. 38 показана трубчатая камера двигателя RZ-2, работающего на топливе жидкий кислород - керосин. Тяга двигателя на земле 62 Т («620 кн), удельная тяга 245 кГ-сек/кг (24-102 н-сек/кг}; отношение FK/F*=1,8 т. е. камера сгорания скоростная; степень уширения сопла равна 8; давление в камере сгорания 38 ата (3,73 н/м2).

Охлаждение производится в «два хода». Охладитель по трубке проходит в сопловой коллектор 24 и возвращается обратно по соседней трубке, после чего поступает в форсуночное днище головки 5.

Жидкий кислород поступает в головку через угловой патрубок 2. Из головки кислород и керосин поступают в камеру сгорания, где смесь воспламеняется от пиротехнического запальника 8, который в свою очередь поджигается электрической искрой.

Оболочка камеры выполнена из 312 спаянных никелевых трубок. Для повышения прочности набор трубок стягивается бандажными кольцами 13, которые на участке камеры сгорания образуют сплошную обечайку. Керосин, охлаждающий стенки камеры, подается во входной коллектор 6 и через отверстия 19 поступает в трубки.

Камеры с регенеративным охлаждением могут иметь теплоизолирующие покрытие в тех случаях, когда недостаточна теплоемкость охладителя и нет внутреннего охлаждения, а также если применено топливо с очень высокой температурой горения.

Стенки камер большей частью выполняются составными и соединяются продольными и поперечными швами; реже применяются бесшовные камеры. Стенки цилиндрических камер сгорания свариваются из листового материала.

Толщина внутренней стенки камеры определяется условиями охлажде-ния. В двигателях с высокой тепловой напряженностью толщина внутренней стенки составляет примерно 0,8-2мм. Толщина наружной стенки из условии необходимой несущей способности и в зависимости от действующей нагрузки, температуры, материала и допустимых радиальных деформаций имеет большие размеры.

Внутренние стенки выполняются из жаростойких сталей или сплавов или из материалов с большой теплопроводностью, например, из меди, бронзы или алюминия. Наружные стенки при малых относительных нагрузках могут выполняться из малоуглеродистой или жаростойкой стали, а при больших нагрузках - из высокопрочных материалов.

Толщины стенок трубок порядка 0,2-0,4 мм; материалами трубок служат сталь, никелевые и алюминиевые сплавы.

Рис.38

Трубчатая камера двигателя:

— карданнаяподвеска; 2— подвод жидкого О2; а—штуцер для замера давления: 4— фланец 5— головка, 6—входной коллектор керосина; 7— уплотнительное кольцо; 8 —пирозапальник V— кабель; 10— камера сгорания; Л— место крепления рычага для управления вектором тяги 12 — критическое сечение; 13 бандажные кольца; 14 сливной штуцер: 15—спрямляющая решетка;

16—крышкаголовки; 17 —подвод пускового горючего; 18- —фланец: 19 —вход горючего 20— трубки, 21 —силовое кольцо в критическом сечении; 22—фланец для крепления экрана 23 — выходное сечение сопла; 24 — коллектор горючего: 25 —корпус головки: 26— подвод кислорода; 27—подвод пускового горючего; 28 — подвод горючего

6.8. Потери в соплах ракетных двигателей

Сопло — необходимый элемент всякого ракетного двигателя, в котором тепловая энергия продуктов сгорания преобразуется в кинетическую энергию истекающей из сопла струи газов. Величина кинетической энергии в конечном итоге определяет главную характеристику двигателя — удельный импульс. Всякий реальный процесс преобразования энергии сопровождается некоторыми потерями. В данном случае потери снижают кинетическую энергию струи и, следовательно, удельный импульс.

Одна из задач организации рабочего процесса в соплах ракетных двигателей—снижение всякого рода потерь, максимальное приближение реального процесса истечения из сопла к идеальному. С другой стороны, сопло ракетного двигателя, особенно при современных больших степенях расширения газов в нем, представляет собой довольно громоздкую конструкцию и в общих габаритах и в массе двигателя занимает весьма заметную роль. Другая задача

- всяческое снижение необходимых габаритов сопла ракетного двигателя.

Таким образом, объединяя обе задачи, можно сказать, что при проектировании сопла ракетных двигателей основной целью является максимальное приближение процесса истечения к идеальному при минимальных габаритах сопла. Тогда сопло двигателя будет иметь минимальные потери при минимальной массе и габаритах.

В соплах реактивных двигателей потери с достаточной точностью можно разделить на следующие виды:

Потери трения. Этот вид потерь связан с трением газа о стенку. Наличие вязкого трения при течении газового потока вдоль стенки КС и сопла создает силу, стремящуюся увлечь стенку в направлении потока, т. е. создает силу, противоположную тяге.

Газодинамические потери. Этот вид потерь связан с неравномерностью поля скорости по величине и направлению на срезе сопла. Дело в том, что, рассматривая характеристики идеального или теоретического двигателя, подразумеваем одномерное течение в сопле и, следовательно, параллельное оси сопла истечение с одинаковой скоростью по всему срезу сопла. В действительности течение в соплах пространственное, близкое к его разновидности

— осесимметричному потоку, с непараллельным и неравномерным истечени

ем. Это снижает тягу по сравнению с идеальным двигателем.

Термодинамические потери. К термодинамическим процессам, которые могут оказать отрицательное влияние на тяговые свойства сопла, относят недовыделение теплоты в сопле, за счет некоторой степени неравновесности и потери теплоты за счет теплоотдачи в стенку или в систему охлаждения. Эти потери отклоняют реальный процесс от идеализированного, и поскольку в обоих случаях имеют место потери тепловой энергии при расширении, то это вызывает и соответствующие потери тяги в сопле.

Полные потери тяги в соплах. В общем случае суммарный коэффициент, отражающий все основные составляющие потери:

где (при «хорошо» спрофилированных и изготовленных соплах):

= 0,990—0,975 — коэффициент, отражающий потери тяги из-за трения, зависит главным образом от степени расширения газов в сопле и шероховатости внутренней поверхности сопла;

= 0,990—0,975 — коэффициент, отражающий потери тяги из-за трения, зависит главным образом от степени расширения газов в сопле и шероховатости внутренней поверхности сопла;

= 0,990—0,985 — коэффициент, отражающий газодинамические потери. зависит главным образом от формы и особенностей профиля сопла; -- 0.990—0,995 — коэффициент, отражающий потери термодинамического

= 0,990—0,985 — коэффициент, отражающий газодинамические потери. зависит главным образом от формы и особенностей профиля сопла; -- 0.990—0,995 — коэффициент, отражающий потери термодинамического  ера, зависит главным образом от степени неадиабатичности процесса, степени расширения газов в сопле и рода топлива.

ера, зависит главным образом от степени неадиабатичности процесса, степени расширения газов в сопле и рода топлива.

В итоге, учитывая приведенные выше значения отдельных состав-

ляющих, полный коэффициент сопла равен  = 0,975— 0,940, т. ё. потери

= 0,975— 0,940, т. ё. потери

тяги в соплах составляют от 2,5 до 6,0%, рис.39. Пунктирная кривая расширя-

ет область в сторону его увеличения при применении сопел с полированной

внутренней поверхностью.

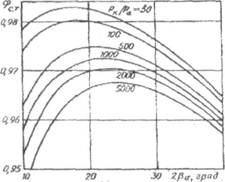

Рис.39

Примерное значение полного коэффициента профилированного сопла  в зависимости от степени расширения Рк/ Pa.

в зависимости от степени расширения Рк/ Pa.

6.9. Схемы сопел ЖРД

Применяемые в ракетных двигателях сопла могут быть разделены на конические, профилированные, кольцевые или сопла с центральным телом.

Конические сопла. Это наиболее простая в техническом отношении схема сопла. Сверхзвуковая часть сопла выполняется в виде прямолинейного расходящегося конуса, а область критического сечения по дуге окружности. Несмотря на большие потери тяги по сравнению с профилированными, эти сопла во многих случаях используются в ракетных двигателях. Больше того, для двигателей, работающих при больших противодавлениях среды (подводных) на режимах с отрывом потока в сопле, конические сопла оказываются более предпочтительными. С достаточной степенью точностью потери тягн на

неравномерность поля скорости на срезе сопла или непараллельность истечения оцениваются соотношением:

т. е. определяются в основном непараллельностью истечения, 2  - угол конусности сопла. Для безударности входа сопла область критического сечения рекомендуется выполнять по дуге радиуса R = (1— 0,75)d*. Если положить, что кроме потерь на неравномерность потока и трения других нет, то теоретический коэффициент сопла:

- угол конусности сопла. Для безударности входа сопла область критического сечения рекомендуется выполнять по дуге радиуса R = (1— 0,75)d*. Если положить, что кроме потерь на неравномерность потока и трения других нет, то теоретический коэффициент сопла:

будет иметь экстремум при некотором угле конусности. Действительно, при увеличении угла конусности потери непараллельности растут, потери трения уменьшаются, рис.40.

Рис.40

Кривые зависимости  от угла конусности 2

от угла конусности 2  для ряда значений степени расширения газов в сопле.

для ряда значений степени расширения газов в сопле.

По мере увеличения степени расширения газов, т. е. увеличения относительной площади среза  величина

величина  из-за роста потерь на трение уменьшается и её, экстремум сдвигается на большие углы конусности. Из графика следует, что оптимальные углы конусности

из-за роста потерь на трение уменьшается и её, экстремум сдвигается на большие углы конусности. Из графика следует, что оптимальные углы конусности  при рк/ра=100—1000. Этим данным соответствует значение

при рк/ра=100—1000. Этим данным соответствует значение  =0,978— 0,972.

=0,978— 0,972.

Профилированные сопла. Профилированные сопла в настоящее время широко распространены. Контур сверхзвуковой части выполняется по специальной образующей, которая сначала резко отклоняется от оси сопла, а затем, достигнув максимального угла отклонения в точке перегиба, плавно выравнивается к концу сопла.

Профилированные сопла обладают определенными преимуществами по сравнению с коническими:

а) при одинаковой длине будут иметь меньшие угол конусности на срезе

и потери на непараллельность;

б) при одинаковой конусности на срезе и соответственно одинаковых по

терях на непараллельность будут значительно более короткими.

Построение криволинейного контура производится по специальным схемам, основанным на свойствах сверхзвукового потока.

Независимо от схемы построения контура профилированные сопла, так же как и конические, имеют при определенных условиях экстремальное значение коэффициента сопла  Действительно, если считать что сопло имеет только потери на трение и неравномерность потока, то теоретический коэффициент

Действительно, если считать что сопло имеет только потери на трение и неравномерность потока, то теоретический коэффициент  =

=  (

( будет иметь максимальное значение при определенной длине сопла). В самом деле, при данной схеме профилирования с увеличением длины сопла уменьшается угол не параллельности на срезе и, следовательно, уменьшаются потери на неравномерность потока. С другой стороны, с увеличением длины сопла растут потери на трение. Отсюда произведение

будет иметь максимальное значение при определенной длине сопла). В самом деле, при данной схеме профилирования с увеличением длины сопла уменьшается угол не параллельности на срезе и, следовательно, уменьшаются потери на неравномерность потока. С другой стороны, с увеличением длины сопла растут потери на трение. Отсюда произведение  , так же как и при конических соплах, будет иметь где-то экстремум.

, так же как и при конических соплах, будет иметь где-то экстремум.

Оптимальные ( профилированных сопл лежат при углах конусности на срезе порядка

профилированных сопл лежат при углах конусности на срезе порядка  , соответствующие Рк/Ра- =500-1000.

, соответствующие Рк/Ра- =500-1000.

Кольце вые сопла. Одним из перспективных методов уменьшения габаритов двигателя является использование вместо обычных круглых сопел Лаваля кольцевых или сопел с центральным телом. В этих схемах принцип разгона газового потока до сверхзвуковой скорости остается прежним— геометрическим: дозвуковой поток разгоняется до скорости звука в сужающемся канале, а затем в расширяющемся канале достигает сверхзвуковой скорости. Разница между обычным и новым соплом состоит в том, что новая схема сопла имеет форму критического сечения не круглую, а кольцевую или щелевую.

На рис.41 представлена схема сопла с простым кольцевым критическим сечением. Контур этого сопла получается, если вращать контур обычного сопла Лаваля с осью х — х вокруг центральной оси 1-1.

Для образования кольцевой или щелевой формы критического сечения сопла, как видно из схемы, внутри сопла располагается тело вращения, называемое центральным телом.

Для сопла с центральным телом наиболее подходит торовая форма КС. В этом случае центральная часть КС и сопла (внутренняя полость центрального тела) оказывается свободной. В ней очень хорошо можно расположить турбонасосный агрегат, а также и все остальные агрегаты, обслуживающие двигатель. В результате двигатель с новым соплом получается очень компактным и коротким.

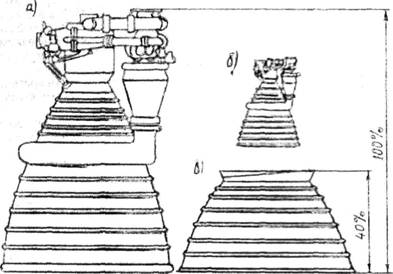

В качестве примера, подтверждающего сказанное, на рис.42,а приведены габариты двигателей ракеты «Сатурн-5» Ф-1, имеющего тягу Р = 7000 кН с обычным соплом на рис.42,6 — габариты двигателя ракеты «Сатурн-1В» Н-1 с тягой Р=900 кН, на рис.42,е — габариты двигателя Ф-1 с кольцевым (тарельчатым) соплом.

Как видно, двигатель с кольцевым соплом оказывается в 100/40 что в 2,5 раза короче и равным по длине двигателю с тягой, почти в 8 раз меньшей. Отсюда соответственно уменьшаются габариты и всей ракеты, что в конечном

итоге приводит к заметному выигрышу в массе. Причем в полости центрального тела размещаются все агрегаты двигателя вместе с ТНА. Кольцевые сопла с центральным телом используются для двигателей большой тяги.

Рис.41

Схема простого кольцевого сопла:

Da-диаметр выходного сечения;

nкр- высота кольца критического сечения;

Rкр- средний радиус кольцевой щели критического сечения

Рис.42

Сравнение размеров двигателей

6.10. Кольцевые сопла

Простая схема сопла с центральным телом легко может быть видоизменена так, что получится новая схема кольцевого сопла, представленная на рис.43,а, у которой центральную цилиндрическую поверхность тока, проходившую через ось контура сопла х — х, заменили твердой стенкой. С точки зрения газовой динамики это вполне возможно, так как поверхность тока для газа так же непроницаема, как и твердая стенка. В результате получим схему сопла с центральным телом, которая в некоторых случаях может быть предпочтительнее: это сопло имеет внешнюю оболочку в виде простого цилиндра.

Газодинамическая схема течения в таком сопле практически ничем не отличается от схемы течения в предыдущем, если только учесть, что контур этого сопла соответствует «половине» контура предыдущего сопла.

Заметим здесь, что так как за выходной характеристикой АВ поток является однородным, т. е. с постоянной и параллельной скоростью, то совершенно нет необходимости продолжать внешнюю цилиндрическую оболочку сопла дальше точки А. Следовательно, можно внешнюю оболочку «обрезать» по сечению, в котором находится точка А, и получить сопло, показанное на рис.43, б. Естественно, такое сопло более выгодно, так как оно меньше по массе и его удобнее охлаждать — меньше огневая поверхность. В случаях если из условия обеспечения необходимой степени расширения выходной диаметр сопла получается меньше диаметра корпуса ЛА, то внешний диаметр тогда можно сделать равным диаметру корпуса, а нужную площадь выходного сечения сопла получить за счет устройства центрального тела с плоским торцом.

Date: 2015-05-05; view: 1358; Нарушение авторских прав