Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы расчета трубопровода на прочность

|

|

Проблема прочности магистрального трубопровода включает ряд задач, связанных с физико-механическими характеристиками металла труб, сопротивляемостью их внутренним и внешним усилиям, влиянием концентраторов напряжений на несущую способность конструкции в целом, особенностями зарождения очагов разрушения и их распространением во времени и пространстве. Все эти задачи объединяются в так называемом проектировочном расчете на прочность, и решение выдается н форме конструкций трубопровода и его элементов,

|

|

|

положения is пространстве вдоль всей трассы, которое должен занимать трубопровод, требований к физико-механическим свойствам используемых материалов.

Основная цель проектировочного расчета — обеспечение неразрушимости трубопровода в период расчетного времени его эксплуатации. В основе многих методов расчетов прочности лежит представление об определенности всех величин, используемых в проектировочном расчете. Примером такой определенности может служить известная зависимость для напряжений в изгибаемом элементе аЯя—М/У7 или кольцевых напряжений в стенке трубы о,(ц = р£)в„/(26), где М — изгибающий момент; W — момент сопротивления; р —внутреннее давление; ОВн — внутренний диаметр труб, б — толщина их стенки. Принимая М, W, р, DHH, 8 определенными, получаем определенные же значения аип и акц- Сравнивая их со столь же определенными значениями прочности материала труб, можно однозначно установить условие прочности трубопровода или другой конструкции в виде [(т]^оИз или [ог]^ош( и т. д. Однако это не означает, что мы получили решение, гарантирующее неразрушимость конструкции. Трубопровод при таком подходе к прочности может разрушиться еще во время предпусковых испытаний. Это объясняется тем, что и нагрузки, и физико-механические характеристики материалов, и все другие параметры, используемые в проектировочном расчете, являются случайными величинами.

На статистическую природу коэффициента запаса прочности еще в 1929 г. обратил внимание Н. Ф. Хоциалов, который рассчитал запас прочности плотины СвирьГЭС, приняв нагрузку на плотину детерминированной, а прочность бетона — подчиняющейся нормальному распределению. Такой подход не был принят современниками, и только в пятидесятые годы элементы статистического подхода к проблеме прочности в форме условных групп коэффициентов были положены в основу норм проектирования в СССР. Для трубопроводного строительства были разработаны строительные нормы и правила СНиП сначала в 1962г. (СНиПН-Д.Ю—62), а затем в 1975г. (СНиП П-45—75). В 1985 г. СНиП переработаны и опубликованы как СНиП 2.05.06—85.

В основу этих норм в СССР положена методика так называемых предельных состояний, а в зарубежных странах — методика, основанная на «допускаемых напряжениях». В СССР и за рубежом толщину стенки труб определяют по безмоментной теории расчета, как для оболочки, работающей на внутреннее давление. При этом в основу расчета на прочность в большинстве зарубежных стран положена теория наибольшего нормального напряжения; эта же теория использовалась и в СНиП И-Д.10—62. В нормах СНиП П-45—75 и СНиП 2.05.06—85 используется теория наибольших нормальных напряжений при продольных напряжениях опр^0, и энергетическая теория прочности при опр<0, что позволяет учесть двухосность напряженного состояния.

В США, Канаде, ФРГ, Великобритании в качестве расчетной характеристики прочности материала труб используется условный предел текучести, во Франции — предел текучести и предел прочности. В последнем случае принимается большая толщина стенки.

|

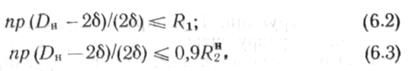

Для анализа преимуществ и недостатков методов проектировочных расчетов прочности приведем выдержки из норм расчета, принятых в нашей стране и за рубежом. В СНиП П-Д. 10—62 толщину стенки труб б магистральных газо- и нефтепроводов определяли по формулам

Принималось полученное большее значение. Рабочие кольцевые напряжения определяли соответственно по следующим зависимостям:

где п — коэффициент перегрузки рабочего давления в трубопроводе; р — рабочее нормативное давление; DH — наружный диаметр труб; Ri —расчетное сопротивление металла трубы, Ri = RlHkim\m2; R\H — нормативное сопротивление, равное минимальному значению предела прочности, принимаемое по техническим условиям на трубы; k\ — коэффициент однородности при разрыве стали; т\ — коэффициент условий работы материала при разрыве трубы; тг — коэффициент условий работы трубопровода; RzH — нормативное сопротивление, равное минимальному значению предела текучести, установленному стандартом или техническими условиями на трубы. Для оценки прочности использовалась теория наибольшего нормального напряжения, которым в данном случае являлось кольцевое напряжение.

|

Метод расчета трубопровода по пределу прочности отражает формула (6.1), а метод расчета по пределу текучести — формула (6.3). На рис. 6.7 показаны уровни рабочих кольцевых напряжений в стенке трубы для различных категорий участков трубопроводов и различных сталей, рассчитанные по формуле (6.2)—сплошная линия и по формуле (6.3)—-пунктирная линия. С января 1986 г. в действие введены новые нормы расчета трубопроводов — СНиП 2.05.06—85, незначительно отличающиеся от норм СНиП П-45—75. Они должны соблюдаться при проектировании новых магистральных трубопроводов диаметром до 1400 мм, работающих под давлением до 10 МПа. Номинальная толщина стенки трубопровода определя-ется по формуле (6.1). Однако расчетное сопротивление /?| определяется по зависимости Rl = RlKm/(K\Kn), где R[H принимается равным минимальному значению временного сопротивления овр по государственным стандартам и техническим условиям на трубы; т — коэффициент условий работы трубопровода; /Ci — коэффициент надежности по материалу; К,,, — коэффициент надежности по назначению трубопровода.

|

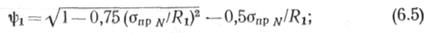

При наличии продольных осевых сжимающих напряжений номинальную толщину стенки трубы определяют по формуле

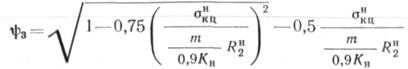

в которой \[)i — коэффициент, учитывающий двухосное напряженное состояние труб,

|

Onpjv — абсолютное значение продольных осевых сжимающих напряжений от расчетных нагрузок и воздействий с учетом уп-ругопластичной работы металла труб. Такой учет сжимающих напряжений приводит к увеличению толщины стенки трубы. При этом отмечается, что увеличение толщины стенки трубы должно быть обосновано, кроме того, технико-экономическим расчетом. Минимальная толщина стенки труб магистральных трубопроводов, как и ранее, должна быть не менее 4 мм для труб с диаметром свыше 200 мм и не менее 1/140 наружного диаметра труб.

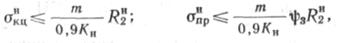

Проверка на прочность подземных трубопроводов производится по условию опрА^г|з2#1, где \t>2 — коэффициент, учитывающий двухосное напряженное состояние металла, труб, который при апр]у^0 равен единице, а при опрлг<0 определяется по формуле

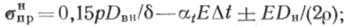

Продольные напряжения для прямолинейных участков трубопроводов от воздействия температуры и внутреннего давления при отсутствии других расчетных нагрузок по СНиП 2.05.06—85 предлагается определять по формуле

где а< — коэффициент линейного расширения металла трубы; Е — модуль упругости материала трубы; Д/ — расчетный перепад температур, принимаемый положительным при нагревании; ^ — коэффициент Пуассона.

Деформации подземных трубопроводов проверяются по условиям

где <ткин'-кольцевые напряжения от рабочего давления, акц-= pDm,/(26,,); tn — коэффициент, принимаемый согласно требованиям СНиП 2.05.06—85; 0ПРИ — максимальные суммарные продольные напряжения, определяемые от всех (с учетом их сочетания) нормативных нагрузок и воздействий. От внутренних давлений, температурного перепада и упругого изгиба они определяются по формуле

|

р — минимальный радиус упругого изгиба оси трубопровода; г|)3 — коэффициент, учитывающий двухосное напряженное состояние металла труб, при апрн^0 г|13=1; при Стпрн<0

|

Продольные, определяемые по СНиП 2.05.06—85, напряжения являются функцией толщины стенки, и, следовательно, пока не определена толщина стенки трубы, нельзя получить коэффициент i|)i, который входит в формулу для определения толщины стенки трубы (6.4). Поэтому при расчете толщины стенки трубы необходимо применять итерационный процесс, при котором в первом приближении толщина стенки трубы определяется при т|п = 1. Далее находят продольные напряжения onpjv по формуле (6.6). Если Стпрлт оказываются больше или равны нулю, то за номинальную толщину стенки трубы принимается толщина, полученная в первом приближении. При CTnpjv<0 находят второе приближение г|)1 по формуле (6.5). Подставив его в формулу (6.4), получают второе приближение для толщины стенки, по которому определяют второе значение продольных усилий, и т. д. Вычисления прекращают, когда предыдущее значение 6 от вновь вычисленного будет отличаться очень незначительно. Отметим, что этот итерационный процесс используется для решения обыкновенного квадратного уравнения сгкц2 + +Onpjv—огкц0прлг = ^12, в котором продольные напряжения стпрлг определяются по формуле (6.6).

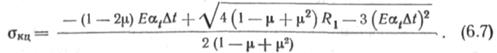

Решение такого уравнения имеет следующий вид:

Номинальную толщину стенки труб можно определить теперь по зависимости (6.4), подставив в нее вместо tyiR\ кольцевые напряжения из (6.7).

Расчетное сопротивление /?ь определяемое по формуле (6.4) согласно требованиям СНиП П-45—75 и СНиП 2.05.06—85, всегда меньше предела текучести материала, и, следовательно, работа материала трубопровода происходит в упругой области. Поэтому применение коэффициента Пуассона (1 = 0,5 в формуле (6.6) для определения продольных напряжений необоснованно. Как следует из формулы (6.6), применение jx = 0,5 идет не в запас прочности, а наоборот — уменьшает расчетные сжимающие усилия.

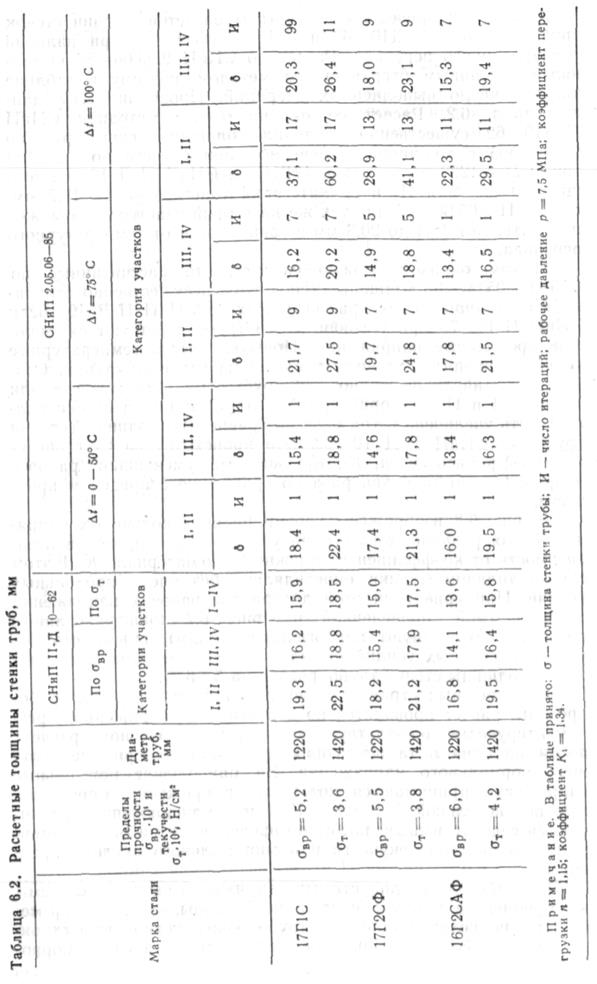

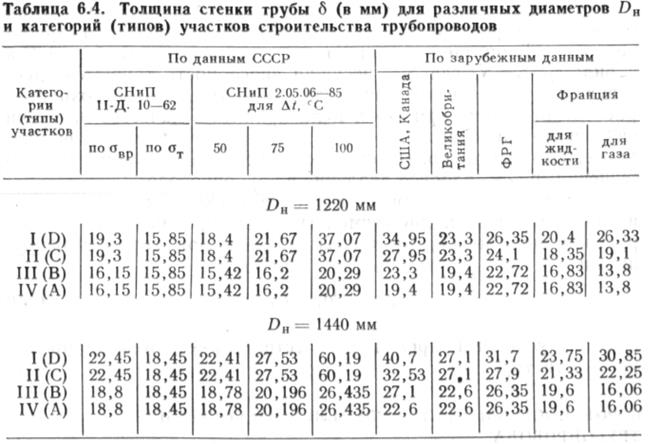

В табл. 6.2 приведены результаты расчетов толщин стенок труб по СНиП И-Д10—62 и СНиП 2.05.06—85 при наличии температурного перепада. Расчет по СНиП 2.05.06—85 выполнялся описанным итерационным методом, поэтому в таблице указано число выполненных итераций. Проанализируем данные табл. 6.2. Расчет по сгвр на основе методики СНиП П-Д10—62 существенно увеличил толщину стенки труб по сравнению с толщиной, полученной при расчете по ат. Для трубы Д,= 1220 мм из стали 17Г1С по СНиП И-Д 10—62 толщина стенки для III и IV категорий участков равна 16,2 мм, по СНиП 2.05.06—85 для тех же категорий участков она может изменяться от 15,4 до 20,3 мм в зависимости от температурного перепада.

Таким образом, можно сказать, что рассчитанные по СНиП 2.05.06—85 толщины стенок труб несущественно отличаются от толщин стенок, рассчитанных по СНиП П-Д 10—62 и СНиП П-45—75 при условии, что в трубе действуют сжимающие продольные напряжения. Попытка учесть температурные усилия приводит к резкому увеличению толщины стенки. Особенно это наглядно видно для трубы DH=1420 мм, где для участков I и II категорий при Д/=100°С толщина стенки должна быть увеличена в три раза по сравнению с толщиной стенки трубы по СНиП П-Д 10—62. Это происходит за счет введения коэффициентов т, К\, Кп, которые уменьшают рабочее напряжение почти в два раза по сравнению с пределом прочности.

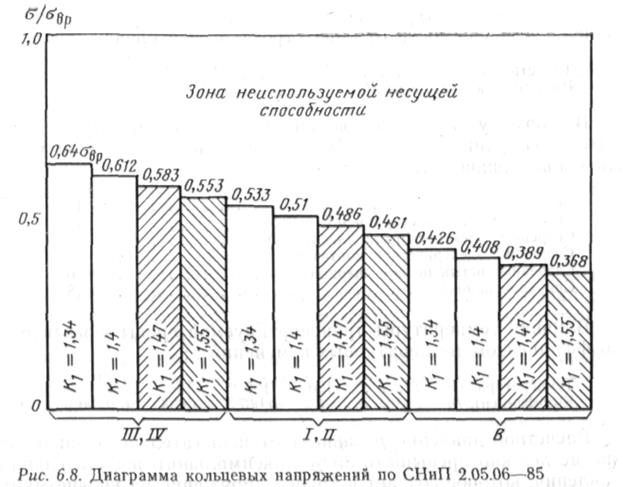

На рис. 6.8 изображены уровни рабочих кольцевых напряжений для различных категорий участков трубопроводов в зависимости от коэффициента надежности по материалу /d. В этом случае толщина стенки определялась без учета продольных усилий. При сравнении этой диаграммы рабочих напряжений с диаграммой, приведенной на рис. 6.7 (заштрихованные столбцы соответствуют аналогичным сталям), видно, что без учета продольных усилий расчет по новой методике дает снижение толщины стенки трубопровода на 5—6 %.

В зарубежных странах, проектирующих и строящих трубопроводы, расчет проводится по допустимым напряжениям, регламентируемым соответствующими нормами. В основу расчета положена одна и та же теория прочности — теория наибольшего нормального напряжения. За наибольшие нормальные напряжения принимаются кольцевые напряжения, определяемые по «котельной формуле». Кольцевые напряжения сравниваются с допустимыми, которые определяются на основе минимального предела текучести или минимального предела прочности.

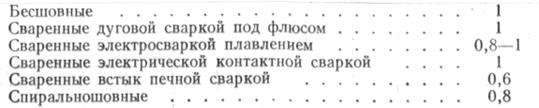

Для определения допустимых напряжений вводятся системы коэффициентов, учитывающие такие факторы, как характер местности, по которой проходит трубопровод, технологию строительства, свойства сварных соединений, температуру и коррозию. В США расчет на прочность магистральных нефте- и газопроводов проводится согласно

|

нормам ANSI B31.4—71 (нефтепроводы) и ANSI B31.8—73 (газопроводы). Номинальная толщина стенки стального трубопровода б для расчетного давления определяется на основе предела текучести по формуле

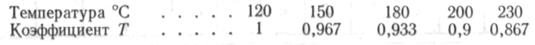

где р — расчетное давление; 0Т — минимальный предел текучести по техническим условиям, оговоренный в спецификации на трубы; F — расчетный коэффициент запаса, зависящий от типа строительства; е —коэффициент прочности продольного соединения (коэффициент сварки); Т — коэффициент температурных изменений.

Формула (6.8) принимается для расчета нефте- и газопроводов, однако коэффициент запаса для нефтепроводов ниже, чем для газопроводов. Так, для одного и того же типа строительства линейной части для нефтепроводов /г = 0,85, а для газопроводов /•'=0,72.

В нормах США предусматриваются четыре класса местности, которые определяются в общих чертах как географическая территория, имеющая определенные характеристики, и служат основой для рекомендации типов строительства и методов испытаний. При установлении расчетного коэффициента F принимаются соответствующие допуски на толщину стенки. Значения F в зависимости от типа строительства следующие:

|

|

Влияние температуры транспортируемой среды учитывается коэффициентом температурных изменений Т:

|

В формулу для определения толщины стенки трубы вводится коэффициент е. В зависимости от вида трубы он имеет следующие значения:

Расчетное давление р зависит от испытательного давления; оно не должно превышать 85 % максимального испытательного давления, которое создает в трубе напряжение на уровне минимального предела текучести. При транспортировке продуктов, обладающих повышенными коррозионными свойствами, и при прокладке трубопровода в коррозионных грунтах предусматриваются допуски: на внутреннюю коррозию— 1,9 мм, на наружную коррозию—1,27 мм. Особое внимание в нормах США уделено контролю при строительстве трубопроводов. Должна производиться обязательная проверка поверхности трубы — выявление вмятин, рисок, царапин, выбоин, дефектов сварных швов, прожоги и их устранение перед началом изоляционных работ, а в процессе укладки трубопровода в траншею проверяется поверхность изолированной трубы. Перечисленные дефекты устраняются шлифовкой при условии, что толщина стенки уменьшается не более чем до 90 % номинальной толщины ее. Вставки (заплаты) в месте повреждения запрещаются, поэтому при серьезном дефекте удаляется отрезок трубы в виде цилиндра или целиком труба.

Таким образом, анализ норм США позволяет сделать следующие выводы:

расчет трубопроводов на прочность производится на основе минимального предела текучести:

толщина стенки трубы определяется без учета продольных напряжений;

требования, предъявляемые к надежности газопроводов, выше предъявляемых к надежности нефтепроводов;

испытание трубопроводов производится на уровне предела текучести;

максимально допустимое рабочее давление после испытания зависит от испытательного давления.

В Канаде расчет на прочность магистральных трубопроводов производится согласно нормам CSA Standard Z 184—1973, которые составлены на основе американских норм, и поэтому номинальная толщина стенки трубы для газопроводов определяется по формуле (6.8).

В нормах Великобритании (BS СР 2010: part 2: 1970) толщина стенки стальной трубы определяется также на основе минимального предела текучести по формуле

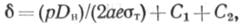

где а — конструктивный коэффициент, а = 0,72 для открытых мест и а^0,6 для населенных пунктов; С\ и С% — добавки соответственно на отрицательный заводской допуск при изготовлении труб и на коррозию.

В нормах Великобритании есть указание о том, что внутреннее давление не является единственным критерием при определении толщины стенки трубы. Проектировщик должен учитывать и такие факторы, как повреждения при строительстве трубопровода, способность выдержать нагрузки в грунте и возникающие деформации, когда отсутствует внутреннее давление.

Коэффициент прочности продольного сварного шва е в зависимости от вида трубы имеет следующие значения:

Расчет магистральных трубопроводов на прочность в ФРГ производится по допускаемым напряжениям на внутреннее давление. Сначала определяют теоретическую толщину стенки труб по формуле бо = р/)н/(2Уат/5 + р), где V — коэффициент прочности сварного шва; 5 — коэффициент запаса.

Исполнительная толщина стенки трубы б вычисляется с учетом добавлений на отрицательный допуск при обработке и на коррозию по формуле 6 = 60 + Ci + C2.

Добавка с целью компенсации допустимого отрицательного допуска С] согласно техническим условиям поставки в зависимости от толщины, ширины прокатываемого листа и метода прокатки колеблется в интервале 0,08—0,7 мм; добавка на коррозию и износ Съ принимается равной 1 мм; если опасности коррозии и износа не предвидится, то С2 = 0.

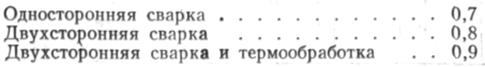

Коэффициент прочности продольного сварного шва V назначается в зависимости от вида сварки:

Учитываемый при расчете толщины стенки коэффициент S дифференцируется по районам местности, по которым проходят трассы трубопроводов, следующим образом:

Особое внимание уделяется выявлению дефектов, а также качеству металла и стабильности его механических свойств.

Во Франции номинальная толщина стенки трубы магистральных трубопроводов определяется по формулам

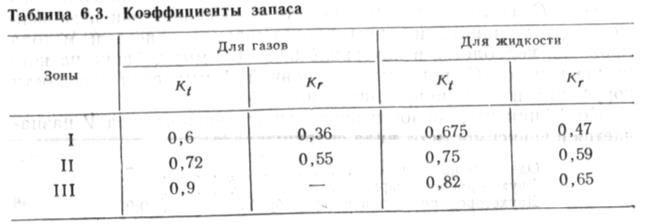

Принимается большая из полученных величин. Здесь Kt и Кг~ коэффициенты запаса соответственно по пределу текучести и пределу прочности; о( и ог — минимальные пределы соответственно текучести и прочности на разрыв стали трубопровода.

Коэффициенты запаса выбираются в зависимости от условий местности прохождения трассы, а также от плотности населения в зонах, пересекаемых трубопроводом. Предусматривается разделение территории на три зоны.

В табл. 6.3 приведены значения коэффициентов Kt и Кг для трубопроводов, транспортирующих газы и жидкости при температуре эксплуатации, не превышающей 120 °С.

В качестве примера нами определены толщины стенок трубопроводов диаметром 1220 и 1420 мм из стали 17Г1С для рабочего давления р = 7,5 МПа по различным зарубежным и отечественным нормам. Механические свойства стали 17Г1С: сгвр = = 52-103 Н/см2, от = 36-103 Н/см2. Так как нормы установлены для соответствующих материалов и соответствующей технологии изготовления труб и монтажа трубопровода, принятых в данной стране, толщины стенок имеют некоторый разброс значений. Кроме того, из приведенных в табл. 6.4 результатов видно, что при проектировании трубопроводов прочностные свойства металла труб не используются достаточно полно всеми нормами. Если бы расчетная несущая способность трубопровода более полно охватывала зону неиспользованной

|

несущей способности труб, то разброс данных для одной и той же стали был бы значительно меньше. Это обстоятельство говорит о том, что ни одни нормы проектировочного расчета на прочность не дают возможности гарантировать неразрушимость трубопровода, а также установить фактический запас несущей способности при заданном рабочем давлении.

Если бы все трубы, соединенные в непрерывный трубопровод сварными стыками, имели абсолютно одинаковые характеристики прочности, конструктивные размеры и т. п., то проблема обеспечения прочности трубопроводов была бы достаточно простой задачей. В действительности же характеристики несущей способности материала труб, их соединений, внешние нагрузки, внутренние усилия в стенке труб, т. е. любой из факторов, так или иначе влияющий на несущую способность трубопровода, являются величинами, имеющими случайный характер. В качестве примера назовем три весьма характерные величины: внутреннее давление в трубопроводе, прочностные характеристики металла и конструктивные размеры труб. Именно эти величины входят в общеизвестную «котельную формулу» для определения толщины стенки трубы. Внутреннее давление изменяется по длине трубопровода и во времени. Причем установить закон изменения этой величины можно только проведя необходимые статистические исследования; то же можно сказать и о прочностных характеристиках металла (предел текучести a^ и предел прочности овр). Известно, что конструктивные размеры труб не являются стабильными, а колеблются в довольно широких пределах. Покажем влияние случайных отклонений расчетных характеристик на вероятность разрушения трубопровода. Принимаем функцию неразрушимости трубопровода в виде т)=5— N, где S — несущая способность труб: N — действующее усилие в трубопроводе. Допустим, что он сохраняет работоспособность при т)>0. Если принять в качестве нагрузки внутреннее давление, то т] = рпр—Рраб, где р„р- —наибольшее давление, которое трубопровод может выдержать к моменту разрушения; рраб — рабочее давление в трубопроводе.

Расчетное разрушающее давление может быть различным в зависимости от принимаемой гипотезы прочности. Если разрушение пластичное, то рпр = 20т6//)Вн, а при хрупком разрушении

где 0Т — условный предел текучести; авр—условный предел прочности труб.

Date: 2015-06-07; view: 3382; Нарушение авторских прав